دپارتمان آب و پساب شرکت مهندسی فرآیند آنیل پارس

دی ۸, ۱۴۰۳

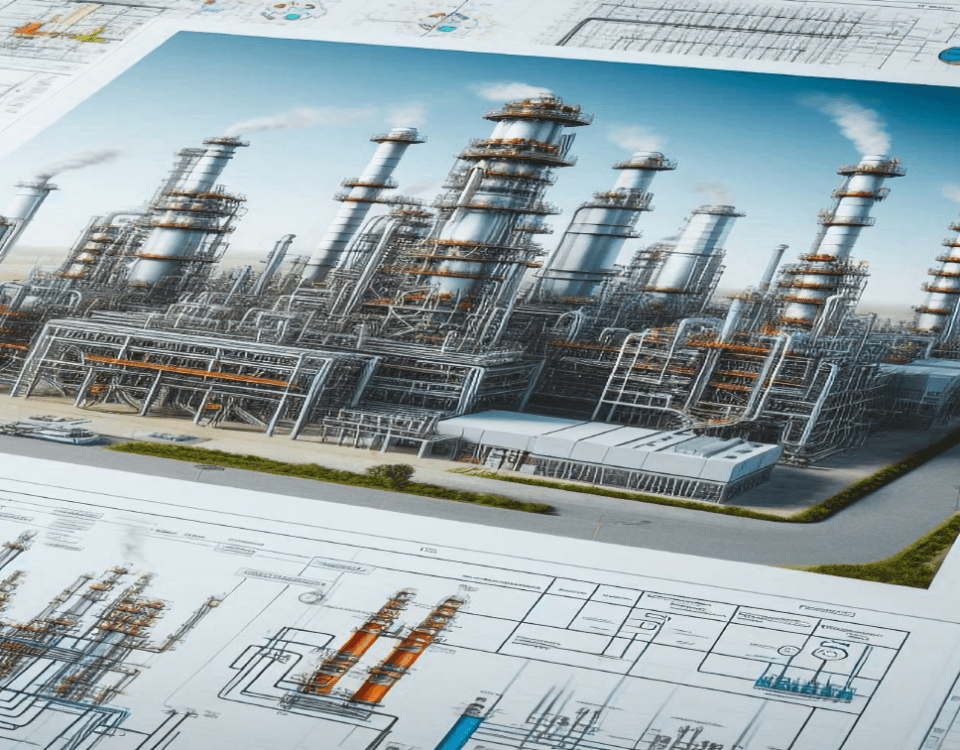

مهندسی و اجرای سیستمهای تصفیه آب و پساب صنعتی از شبیهسازی تا ساخت

دی ۹, ۱۴۰۳مقدمه

آب صنعتی به عنوان یکی از منابع اساسی در فرآیندهای تولید و صنعتی شناخته میشود. با توجه به افزایش جمعیت و نیاز به تولید بیشتر، توجه به طراحی و ساخت واحدهای آب صنعتی از اهمیت ویژهای برخوردار است. همچنین در دنیای امروز، با پیشرفتهای سریع صنعتی و افزایش جمعیت، مسئله مدیریت پسابهای صنعتی به یکی از چالشهای جدی در حوزه محیط زیست و بهداشت عمومی تبدیل شده است. واحدهای صنعتی به عنوان مراکز تولید، به طور طبیعی مقادیر قابل توجهی از پسابهای آلوده را تولید میکنند که شامل مواد شیمیایی مضر، فلزات سنگین و سایر آلایندهها است. این پسابها نه تنها بر کیفیت منابع آب تأثیر میگذارند، بلکه میتوانند به سلامت اکوسیستمها و انسانها آسیب برسانند. در ادامه به بررسی اجزای کلیدی طراحی واحدهای آب و پساب صنعتی، استانداردها، مواد و تجهیزات مورد نیاز، و همچنین مراحل ساخت و پیادهسازی این واحدها میپردازدیم.

مراحل طراحی واحدهای آب صنعتی

۱. تحلیل نیازها و مشخصات پروژه

اولین مرحله در طراحی واحدهای آب صنعتی، تحلیل نیازهای خاص پروژه است. این شامل تعیین مقدار آب مورد نیاز، کیفیت آب، و نوع فرآیند صنعتی است. به عنوان مثال، در صنایع غذایی، کیفیت آب باید به سطح بالایی برسد، در حالی که در صنایع سنگین، ممکن است نیاز به آب با کیفیت کمتر باشد. یا در صنعتهای پتروشیمی و نیروگاهها نیاز به تصفیه بیشتر آب خواهد داشت چرا که آب باید کاملا بدون یون باشد. این مرحله به طراحان کمک میکند تا مشخصات دقیقتری برای سیستم آب صنعتی تعریف کنند.

۲. انتخاب فناوری و تجهیزات

پس از تحلیل نیازها، مرحله بعدی انتخاب فناوری و تجهیزات مناسب است. این شامل انتخاب پمپها، سیستمهای تصفیه، و ذخیرهسازی آب میشود. تجهیزات باید با توجه به کیفیت و حجم آب مورد نیاز انتخاب شوند. به عنوان مثال، برای تصفیه آب، ممکن است از فیلترهای متنوع، سیستمهای اسمز معکوس، یا یونزدایی استفاده شود. انتخاب صحیح تجهیزات میتواند تأثیر زیادی بر کارایی و هزینههای عملیاتی واحد آب صنعتی داشته باشد.

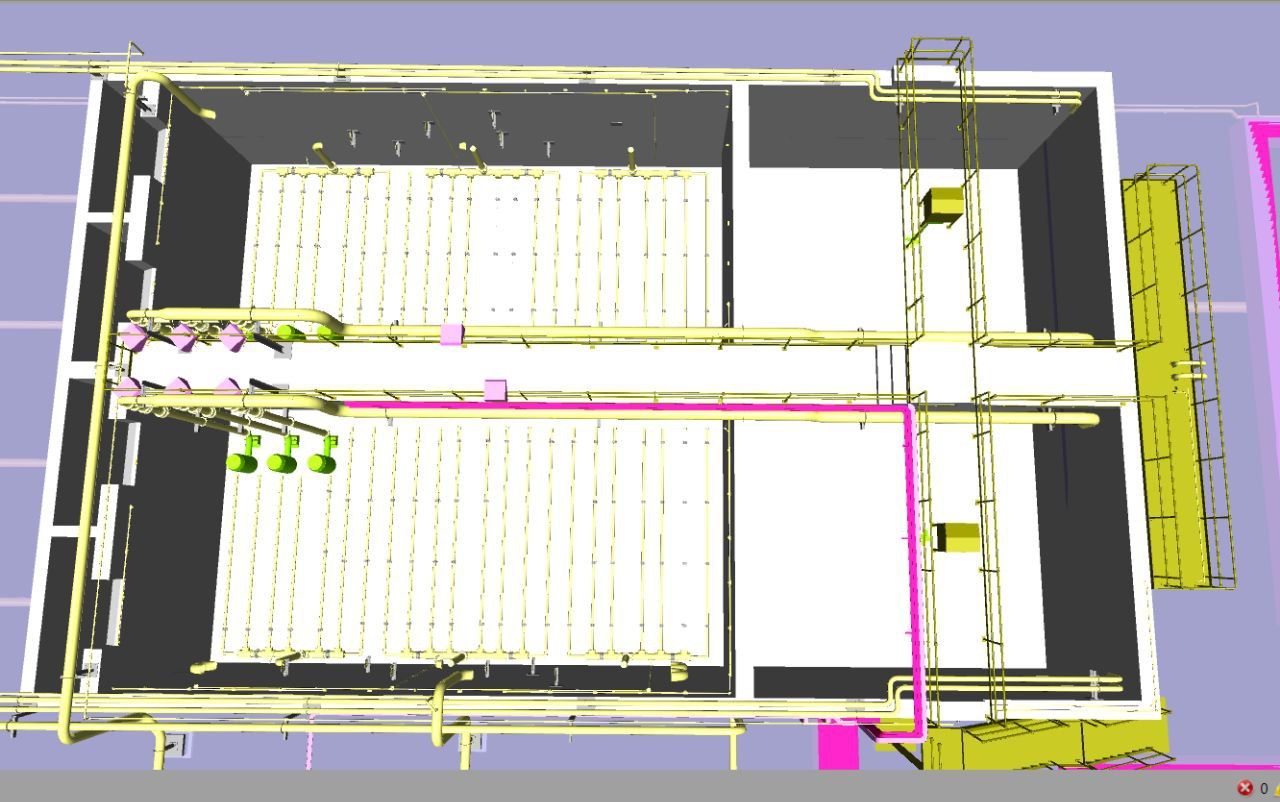

۳. طراحی سیستم لولهکشی

یکی از جنبههای کلیدی در طراحی واحدهای آب صنعتی، سیستم لولهکشی است. طراحی صحیح لولهکشی به جلوگیری از افت فشار و اطمینان از توزیع یکنواخت آب در سراسر واحد کمک میکند. این مرحله شامل محاسبات هیدرولیکی و انتخاب مواد مناسب برای لولهها نیز میشود. بهویژه در محیطهای صنعتی، مقاومت در برابر خوردگی و فشار بسیار مهم است.

۴. پیادهسازی سیستم کنترل و مانیتورینگ

برای اطمینان از عملکرد بهینه واحد آب صنعتی، نیاز به سیستم کنترل و مانیتورینگ وجود دارد. این سیستمها میتوانند شامل حسگرها و دستگاههای اندازهگیری باشند که به طور مداوم کیفیت و کمیت آب را تحت نظر دارند. با استفاده از این سیستمها، میتوان به سرعت به تغییرات در شرایط آب و کیفیت آن واکنش نشان داد و اقدامات لازم را انجام داد.

۵. آزمایش و راهاندازی

پس از اتمام ساخت و نصب تجهیزات، مرحله آزمایش و راهاندازی آغاز میشود. این مرحله شامل بررسی عملکرد سیستم و اطمینان از اینکه تمامی تجهیزات به شکل صحیح کار میکنند، است. در این مرحله، ممکن است نیاز به تنظیمات و اصلاحات باشد تا سیستم بهینه گردد و بتواند نیازهای پروژه را به خوبی تأمین کند.

۶. نگهداری و تعمیرات

پس از راهاندازی، نگهداری منظم و تعمیرات واحد آب صنعتی از اهمیت ویژهای برخوردار است. این شامل برنامهریزی برای بازرسیهای دورهای، تعویض قطعات فرسوده، و بهروزرسانی تجهیزات است. نگهداری مناسب میتواند عمر مفید تجهیزات را افزایش دهد و هزینههای عملیاتی را کاهش دهد.

طراحی سیستمهای تصفیه آب

این سیستمها باید به گونهای طراحی شوند که قادر به حذف آلایندهها و تأمین کیفیت مورد نیاز آب باشند. استفاده از تکنولوژیهای نوین مانند تصفیه بیولوژیکی، تصفیه شیمیایی و فیلترهای غشایی میتواند در این زمینه مؤثر باشد. طراحی سیستمهای تصفیه آب در صنعت پتروشیمی، نیروگاهها و سایر صنایع مستلزم یک فرآیند دقیق و جامع است که شامل مراحل مختلفی از تحلیل اولیه تا مدلسازی و اجرا میباشد. در ادامه، به تفصیل مراحل طراحی این سیستمها، نرمافزارهای مورد استفاده، نقشهها و مدلسازی اشاره میکنیم.

مراحل طراحی سیستمهای تصفیه آب

1. تحلیل نیازها و مشخصات آب

– شناسایی منابع آب: شناسایی منابع آب موجود شامل آبهای سطحی، زیرزمینی یا آبهای بازیافتی.

– تحلیل کیفیت آب: اندازهگیری پارامترهای مختلف مانند pH، سختی، غلظت آلایندهها و دیگر ویژگیها. این مرحله معمولاً با استفاده از آزمایشگاههای تخصصی و تجهیزات آنالیز انجام میشود.

2. تعیین استانداردها و الزامات

– بررسی استانداردها: مطالعه استانداردهای ملی و بینالمللی مرتبط با کیفیت آب، مانند استانداردهای EPA و WHO.

– تعیین الزامات: شناسایی نیازهای خاص هر صنعت و تعیین کیفیت آب خروجی مورد انتظار.

3. انتخاب فرآیندهای تصفیه

-

پیش تصفیه

اولین مرحله در سیستمهای تصفیه آب، پیش تصفیه است. در این مرحله، آب خام از منابع مختلف مانند رودخانهها، دریاچهها یا چاهها جمعآوری میشود. آب در این مرحله ممکن است حاوی ذرات معلق، مواد ارگانیک و آلودگیهای دیگر باشد. پیش تصفیه معمولاً شامل استفاده از فیلترهای مشبک، سیستمهای تهنشینی و دانهبندی برای حذف ذرات بزرگتر و آلودگیهای اولیه است.

پیش تصفیه

-

روشهای فیزیکی

در این مرحله، آب با استفاده از روشهای فیزیکی تصفیه میشود. تصفیه فیزیکی شامل فرآیندهایی مانند فیلتر کردن، تهنشینی و شناورسازی است. فیلترهای شنی و کربنی معمولاً برای حذف ذرات معلق، بو و طعم نامطلوب آب استفاده میشوند. این مرحله به کاهش بار آلودگی آب و بهبود کیفیت آن کمک میکند.

– فیلتراسیون: این فرآیند شامل عبور آب از یک فیلتر است که میتواند از مواد مختلفی مانند شن، زغالسنگ یا غشاهای نازک ساخته شود. این روش برای حذف ذرات بزرگ، زبالهها و میکروارگانیسمها مؤثر است. به عنوان مثال، در تصفیهخانههای آب، از فیلترهای شنی برای حذف ذرات معلق استفاده میشود.

– تهنشینی: در این فرآیند، آب به مدت معینی در یک مخزن نگهداری میشود تا ذرات معلق به پایین تهنشین شوند. این روش برای حذف ذرات سنگینتر از آب، مانند خاک و ماسه، بسیار مؤثر است. یک مثال از این روش میتواند مخازن تهنشینی در تصفیهخانهها باشد.

-

روشهای شیمیایی

در مرحله سوم، تصفیه شیمیایی انجام میشود. در این مرحله، مواد شیمیایی خاصی به آب اضافه میشود تا آلودگیهای خاصی حذف شوند. برای مثال، استفاده از کلر برای ضدعفونی آب و حذف باکتریها و ویروسها انجام میشود. همچنین، مواد شیمیایی مانند پلی الکترولیتها برای بهبود فرآیند تهنشینی و حذف ذرات معلق به کار میروند.

– کلر زنی: این فرآیند شامل افزودن کلر به آب برای از بین بردن باکتریها و ویروسها است. کلر به عنوان یک ضدعفونیکننده قوی عمل کرده و میتواند آلودگیهای میکروبی را به طرز مؤثری کاهش دهد. به عنوان مثال، در بسیاری از تصفیهخانهها، کلر به مرحله پایانی تصفیه اضافه میشود تا ایمنی آب تأمین شود.

– پیش تصفیه با مواد شیمیایی: در این روش، از مواد شیمیایی مثل سولفات آلومینیوم برای لختهسازی ذرات معلق استفاده میشود. این مواد شیمیایی باعث میشوند که ذرات کوچکتر به هم چسبیده و بزرگتر شوند، که سپس میتوانند به راحتی از آب جدا شوند. این روش معمولاً در مراحل اولیه تصفیه آب به کار میرود.

-

روشهای بیولوژیکی

تصفیه بیولوژیکی به استفاده از میکروارگانیسمها برای حذف آلودگیهای آلی و مواد مغذی از آب اشاره دارد. این فرآیند معمولاً در واحدهای تصفیه فاضلاب انجام میشود، اما در برخی از سیستمهای تصفیه آب صنعتی نیز مورد استفاده قرار میگیرد. میکروارگانیسمها با تجزیه مواد آلی به بهبود کیفیت آب کمک میکنند.

– لجن فعال: در این فرآیند، از باکتریها برای تجزیه مواد آلی در آب استفاده میشود. این باکتریها در یک مخزن قرار میگیرند و مواد آلی را به CO2 و آب تبدیل میکنند. این روش معمولاً در تصفیهخانههای فاضلاب کاربرد دارد.

– تصفیه به کمک گیاهان: در برخی از سیستمهای تصفیه، از گیاهان برای جذب و تجزیه مواد آلاینده استفاده میشود. گیاهان میتوانند نیتروژن و فسفر موجود در آب را مصرف کرده و به این ترتیب کیفیت آب را بهبود بخشند. این روش به عنوان تصفیه با استفاده از باتلاقهای مصنوعی نیز شناخته میشود.

-

اسمز معکوس

یکی از مؤثرترین روشهای تصفیه آب صنعتی، اسمز معکوس است. در این فرآیند، آب تحت فشار از یک غشای نیمهگذار عبور میکند که فقط مولکولهای آب میتوانند از آن عبور کنند. این روش به حذف یونها، مواد معدنی، و دیگر آلودگیها کمک میکند و آب با کیفیت بسیار بالا تولید میکند. اسمز معکوس به ویژه در صنایع حساس مانند داروسازی و الکترونیک کاربرد دارد.

-

تصفیه نهایی

پس از انجام تصفیههای قبلی، مرحله تصفیه نهایی انجام میشود. این مرحله شامل استفاده از روشهای مانند UV یا ازن برای ضدعفونی نهایی آب میباشد. این فرآیندها به حذف میکروارگانیسمها و باکتریها کمک میکنند و کیفیت آب را برای استفادههای صنعتی تضمین میکنند.

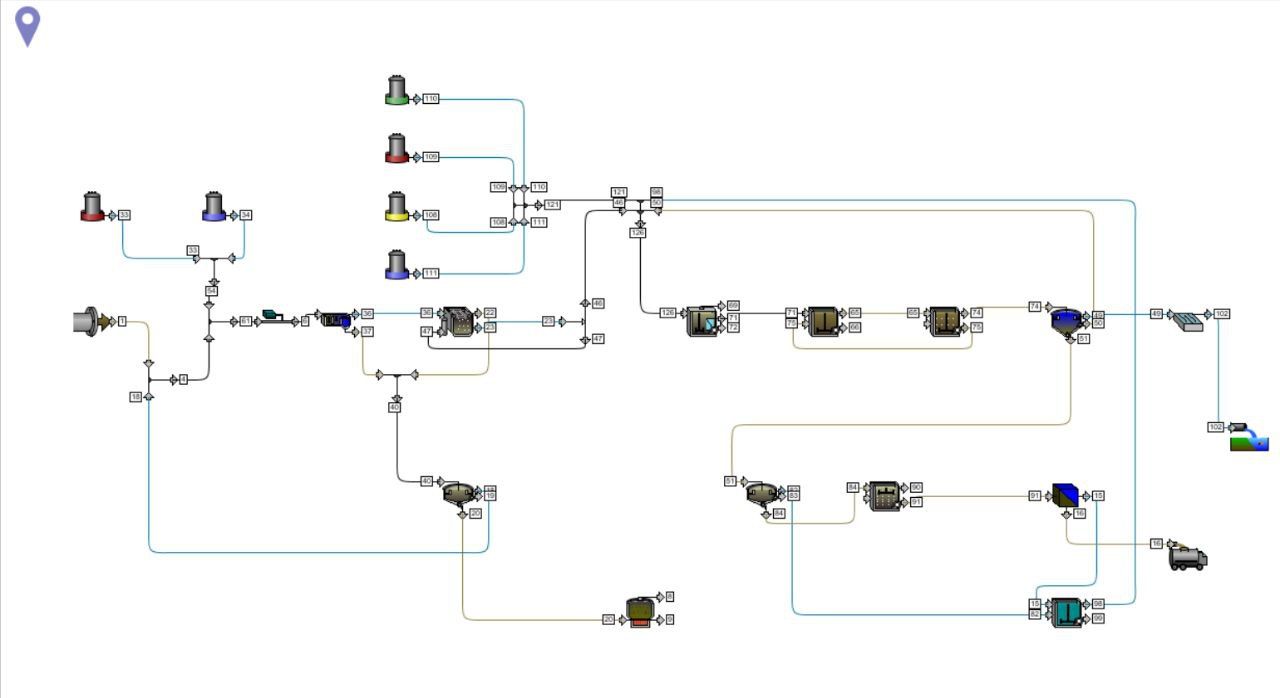

4. مدلسازی و طراحی سیستم

نرمافزارهای مورد استفاده:

– AutoCAD: برای ترسیم نقشههای فنی و طراحی تجهیزات.

– Aspen Plus یا HYSYS: برای شبیهسازی فرآیندهای شیمیایی و طراحی سیستمهای صنعتی.

– COMSOL Multiphysics: برای شبیهسازیهای چندفازی و بررسی تعاملات فیزیکی.

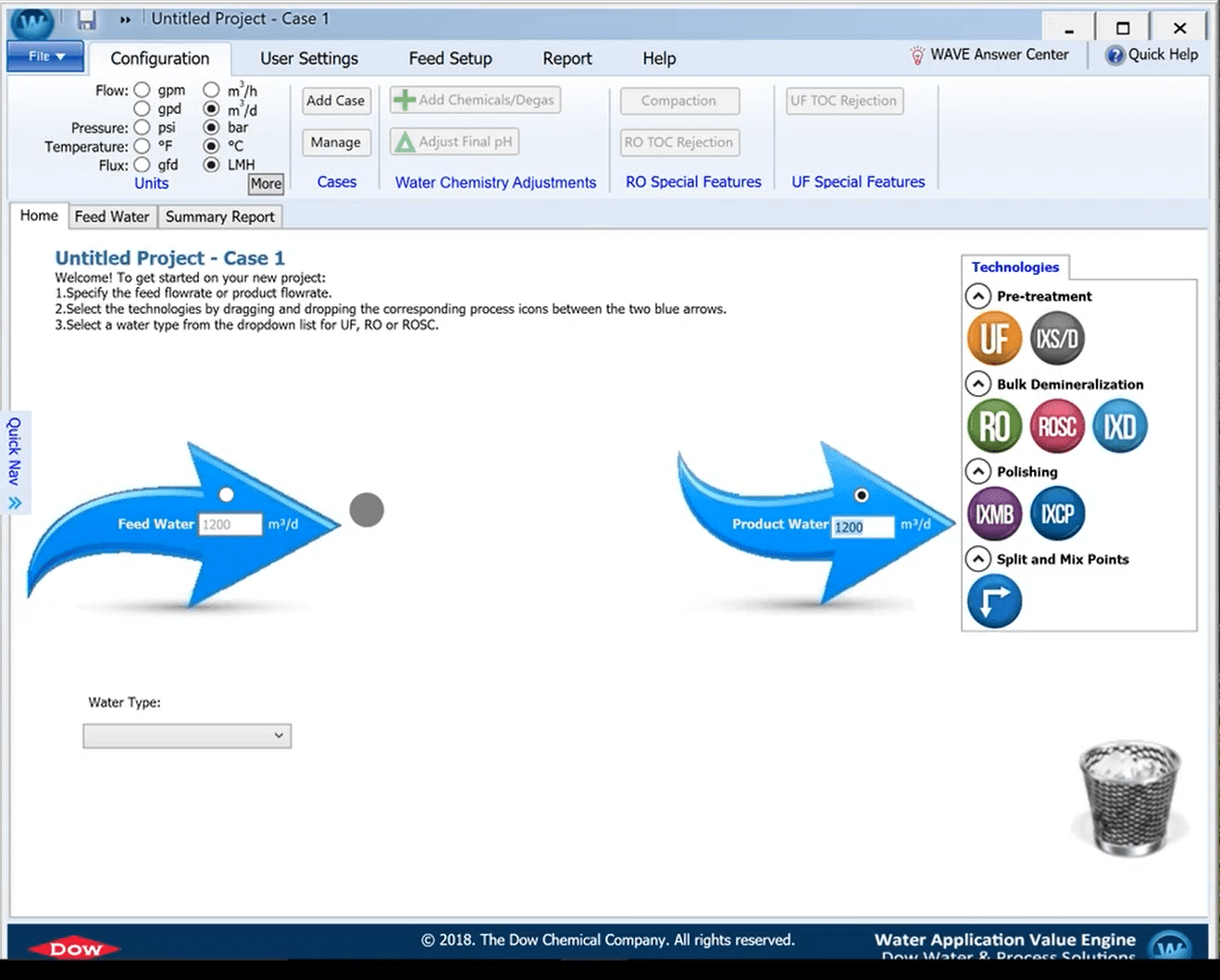

WAVE: نرمافزار Wave، یک ابزار قدرتمند طراحی و شبیهسازی سیستمهای تصفیه آب است که توسط شرکت DuPont Water Solutions توسعه یافته است. این نرمافزار، به ویژه برای مهندسان و طراحانی که با فناوریهای پیشرفته تصفیه آب مانند اسمز معکوس (RO)، اولترافیلتراسیون (UF) و نانوفیلتراسیون (NF) کار میکنند، بسیار کاربردی است.

Wave با ارائه یک محیط شبیهسازی جامع، به کاربران امکان میدهد تا عملکرد دقیق سیستمهای تصفیه را پیشبینی کرده و طراحیهای بهینه و اقتصادی را ایجاد کنند. این نرمافزار با تمرکز بر کاهش هزینهها، افزایش بازدهی و بهبود کیفیت آب تولیدی، به کاربران کمک میکند تا پروژههای خود را با اطمینان بیشتری اجرا کنند.

– نقشهکشی: طراحی نقشههای فرآیند (P&ID) و نقشههای جانمایی تجهیزات. این نقشهها شامل جزئیات تجهیزات، لولهکشی، و اتصالات بین واحدها هستند.

– مدلسازی سیستم: ایجاد مدلهای دینامیکی برای پیشبینی عملکرد سیستم تحت شرایط مختلف و بهینهسازی فرآیندها.

5. اجرا و نصب

– ساخت و نصب تجهیزات: اجرای طرح و نصب تجهیزات در سایت.

– آزمایش و راهاندازی: انجام تستهای عملکردی برای اطمینان از عملکرد صحیح سیستم و تطابق با استانداردها.

– نظارت و کنترل: استفاده از نرمافزارهای SCADA برای نظارت بر عملکرد سیستم و جمعآوری دادهها.

– نگهداری پیشگیرانه: برنامهریزی برای تعمیرات و نگهداری دورهای به منظور افزایش عمر مفید تجهیزات.

بهبود مستمر

– تحلیل دادهها: جمعآوری و تحلیل دادههای عملکردی برای شناسایی نقاط ضعف و فرصتهای بهبود.

– بهروزرسانی تکنولوژی: پیادهسازی فناوریهای جدید و بهروز برای افزایش کارایی و کاهش هزینهها.

پسابهای صنعتی

طراحی و ساخت سیستمهای تصفیه پسابهای صنعتی در راستای حفظ محیط زیست و مقابله با چالشهای زیستمحیطی ضروری است. این سیستمها باید به گونهای طراحی شوند که بتوانند انواع مختلفی از آلایندهها را با کارایی بالا حذف کنند. به همین دلیل، شناخت و تحلیل دقیق فرآیندهای تولید پساب، ویژگیهای فیزیکی و شیمیایی آنها، و همچنین روشهای تصفیه موجود، از اهمیت بالایی برخوردار است.

در این راستا، طراحی سیستمهای تصفیه پساب باید با توجه به الزامات قانونی و استانداردهای زیستمحیطی انجام شود. این سیستمها میتوانند شامل روشهای فیزیکی، شیمیایی و بیولوژیکی باشند که هر یک مزایا و معایب خاص خود را دارند. به عنوان مثال، روشهای فیزیکی مانند رسوبگذاری و فیلتراسیون برای حذف ذرات معلق و مواد آلی مناسب هستند، در حالی که روشهای شیمیایی مانند اکسیداسیون برای حذف آلایندههای خاص و سموم مؤثرند. همچنین، فرآیندهای بیولوژیکی به دلیل قابلیت تجزیه بیولوژیکی آلایندهها، به عنوان یک گزینه پایدار و اقتصادی شناخته میشوند.

علاوه بر این، طراحی سیستمهای تصفیه باید به عواملی همچون حجم پساب تولیدی، ترکیب شیمیایی آن، هزینههای عملیاتی، و قابلیت انطباق با تغییرات در استانداردهای زیستمحیطی توجه داشته باشد. این عوامل میتوانند تأثیر بسزایی بر انتخاب فناوری و روشهای تصفیه داشته باشند.

مراحل طراحی سیستمهای تصفیه پساب

1. تجزیه و تحلیل پساب

– شناسایی و ارزیابی ترکیب شیمیایی: اولین مرحله در طراحی یک سیستم تصفیه، شناسایی ویژگیهای فیزیکی و شیمیایی پساب است. این شامل آزمایشهای مختلف برای تعیین غلظت آلایندهها، pH، دما و سایر عوامل مؤثر میشود.

– برآورد حجم و نرخ تولید پساب: تعیین میزان تولید پساب در طول زمان و شرایط مختلف، به مهندسان کمک میکند تا ابعاد و ظرفیت سیستم تصفیه را به درستی محاسبه کنند.

2. انتخاب روش تصفیه

– پس از تجزیه و تحلیل پساب، مرحله بعدی انتخاب روشهای تصفیه مناسب است. این روشها ممکن است شامل فرآیندهای فیزیکی (مانند فیلتراسیون و رسوبگذاری)، شیمیایی (مانند اکسیداسیون) و بیولوژیکی (مانند تصفیه بیولوژیکی) باشند. انتخاب روش تصفیه به نوع و غلظت آلایندهها و الزامات قانونی بستگی دارد.

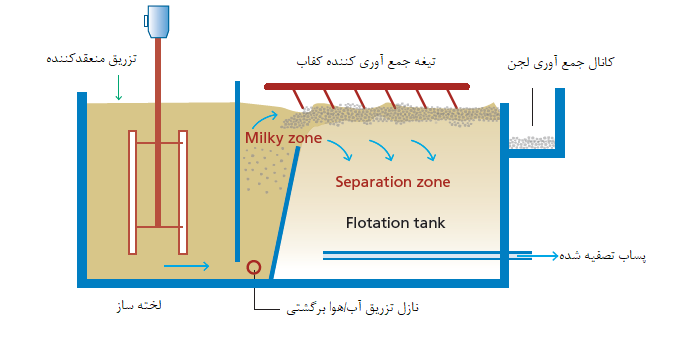

تصفیه فیزیکی

این روش شامل مراحل اولیه تصفیه است که با استفاده از روشهای فیزیکی، ذرات معلق و مواد بزرگتر از پساب حذف میشوند. روشهای متداول عبارتند از:

– فیلتراسیون: استفاده از فیلترها برای جداسازی ذرات معلق.

– سیستمهای تهنشینی: به کارگیری نیروی گرانش برای جدا کردن مواد سنگینتر.

– شناورسازی: استفاده از حبابهای هوا برای جدا کردن ذرات معلق سبکتر.

تصفیه شیمیایی

در این روش، از واکنشهای شیمیایی برای حذف آلایندهها استفاده میشود. این روش شامل:

– کاهش و اکسیداسیون: برای حذف فلزات سنگین و مواد آلی.

– نوتریفیکیشن: تبدیل آمونیاک به نیترات.

– پیش تصفیه: افزودن مواد شیمیایی برای تغییر خصوصیات شیمیایی آلایندهها و تسهیل حذف آنها.

تصفیه بیولوژیکی

در این روش، از میکروارگانیسمها برای تجزیه مواد آلی موجود در پساب استفاده میشود. روشهای متداول شامل:

– فرآیندهای هوازی: استفاده از اکسیژن برای تجزیه مواد آلی.

– فرآیندهای بیهوازی: در غیاب اکسیژن، میکروارگانیسمها مواد آلی را تجزیه میکنند.

– سازماندهی زیستی: استفاده از باکتریها و سایر میکروارگانیسمها برای تجزیه آلایندهها در شرایط کنترل شده.

تصفیه پیشرفته

این روشها معمولاً در مراحل پایانی تصفیه انجام میشوند و به حذف آلایندههای خاص و مقاوم کمک میکنند. روشهای پیشرفته شامل:

– اوزوناسیون: استفاده از اوزون برای اکسید کردن و حذف آلایندهها.

– نانو فناوری: استفاده از نانو ذرات برای جذب و حذف آلایندهها.

– فیلتراسیون غشایی: شامل فرآیندهای اسمز معکوس و نانو فیلتراسیون برای جداسازی آلایندهها بر اساس اندازه و بار الکتریکی.

تصفیه ترکیبی

در بسیاری از موارد، ترکیبی از روشهای مختلف مورد استفاده قرار میگیرد تا بهترین نتایج حاصل شود. برای مثال، ممکن است یک سیستم بیولوژیکی با تصفیه شیمیایی یا فیزیکی ترکیب شود تا کارایی بالاتری در حذف آلایندهها داشته باشد.

مدیریت و بازچرخانی آب

در نهایت، همواره توجه به مدیریت بهینه آب و تلاش برای بازچرخانی پسابها، به کاهش مصرف آب و حفظ منابع طبیعی کمک میکند. این امر به ویژه در صنایع بزرگ مانند پتروشیمی و فولاد که به آب زیادی نیاز دارند، بسیار حائز اهمیت است.

3. طراحی اجزای سیستم

– در این مرحله، اجزای مختلف سیستم تصفیه شامل مخازن، پمپها، سیستمهای هوادهی و فیلترها طراحی میشوند. این طراحی باید با توجه به الزامات عملکردی، ایمنی و اقتصادی انجام شود.

4. شبیهسازی و مدلسازی

– این مرحله شامل استفاده از نرمافزارهای تخصصی برای شبیهسازی عملکرد سیستم تصفیه است. شبیهسازی به مهندسان امکان میدهد تا با تغییر پارامترها، تأثیرات مختلف را بر عملکرد سیستم بررسی کنند و بهینهسازیهای لازم را انجام دهند.

نرمافزارهای طراحی و شبیهسازی

در طراحی و شبیهسازی سیستمهای تصفیه پسابهای صنعتی، چندین نرمافزار تخصصی وجود دارد که میتوانند به مهندسان و محققان در این زمینه کمک کنند:

1. COMSOL Multiphysics

– COMSOL ابزار قدرتمندی برای مدلسازی چندفیزیکی است که میتواند به شبیهسازی فرآیندهای فیزیکی، شیمیایی و بیولوژیکی در سیستمهای تصفیه پساب کمک کند.

2. HYSYS

– HYSYS نیز یکی دیگر از نرمافزارهای پرکاربرد در شبیهسازی فرآیندهای شیمیایی و تصفیه پساب است که به مهندسان کمک میکند تا فرآیندهای پیچیده را مدلسازی کنند.

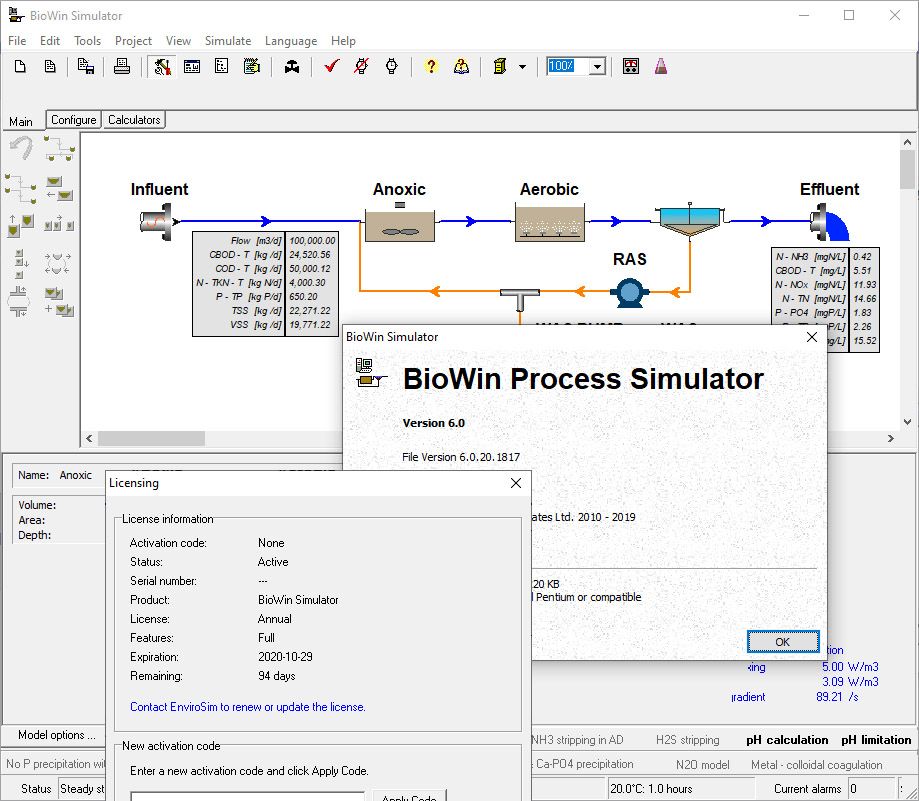

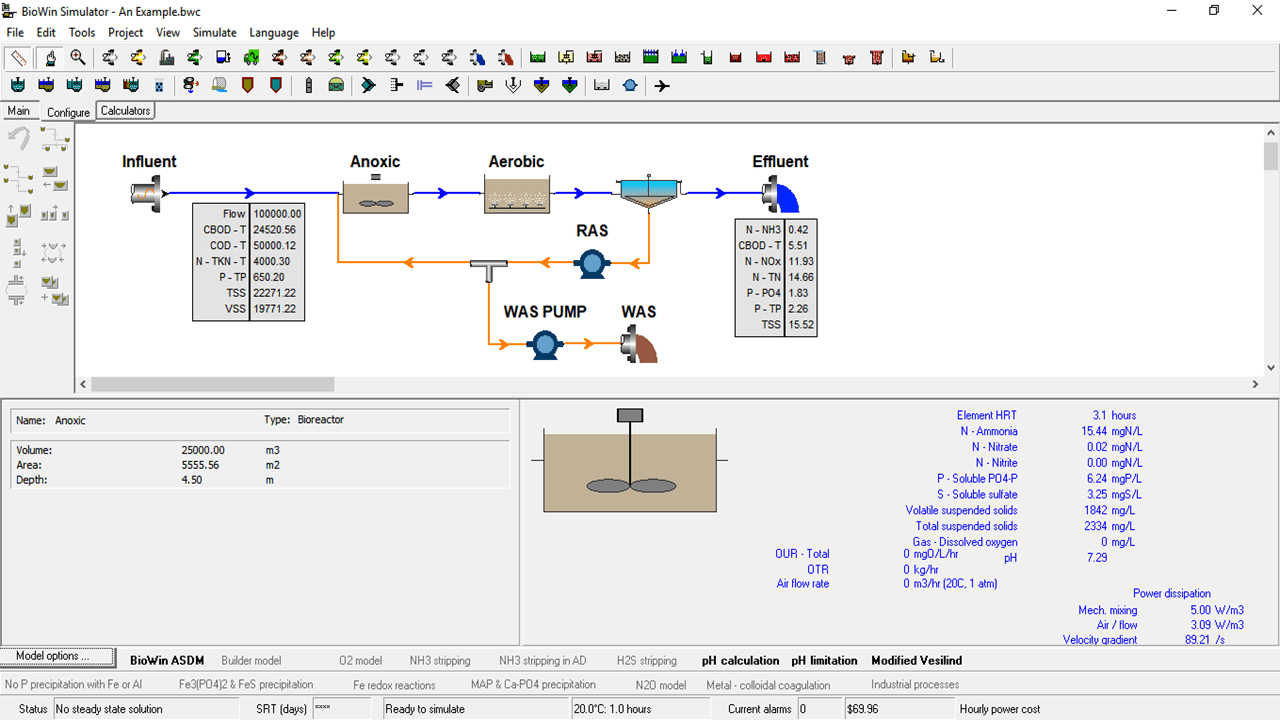

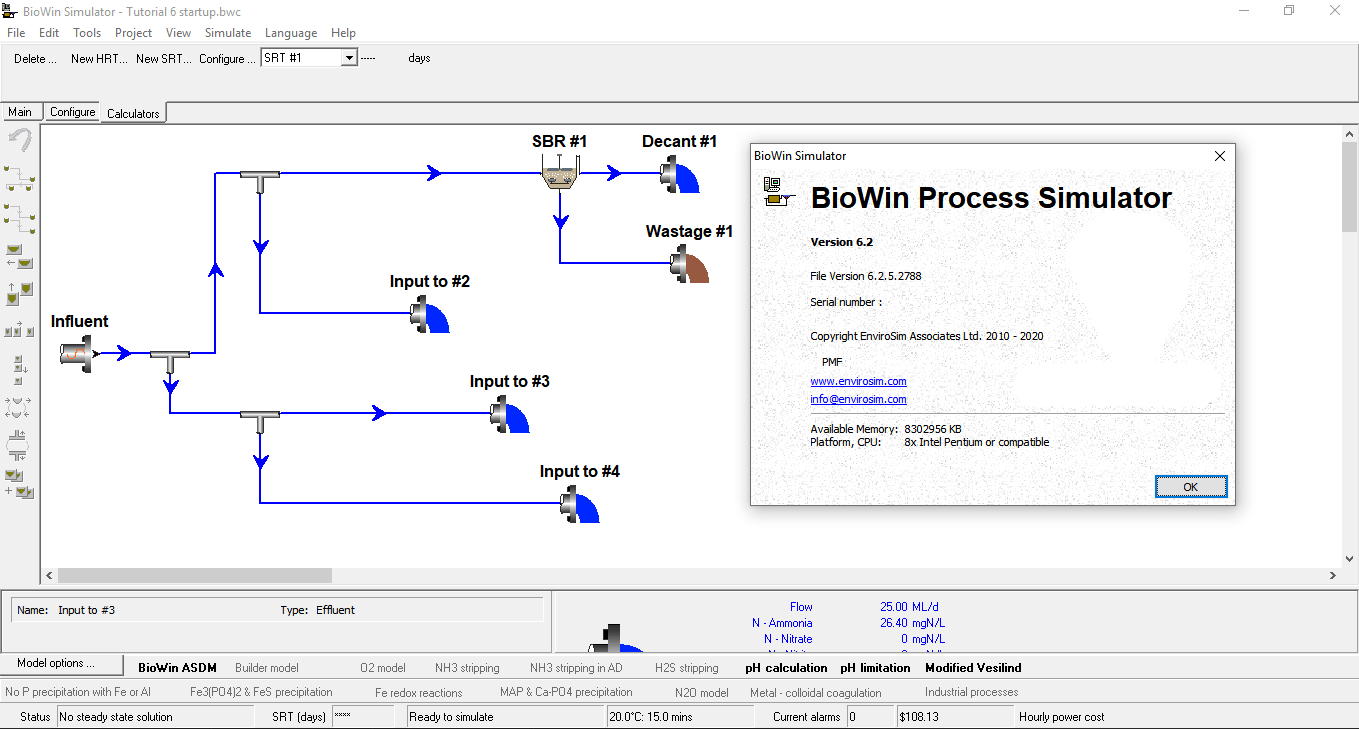

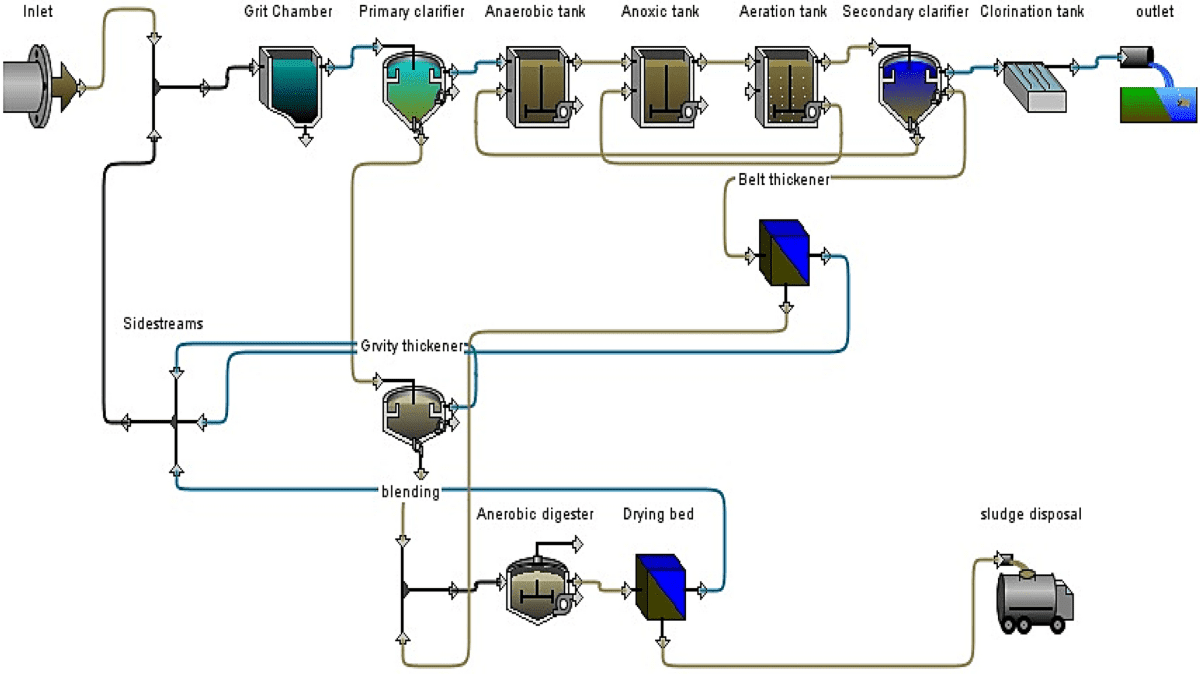

3. EnviroSim BioWin

نرم افزار تخصصی شبیه سازی فرایند تصفیه فاضلاب های شیمیایی و صنعتی می باشد که انواع مدل ها و روش های شیمیایی، فیزیکی و بیولوژیکی را در تصفیه فاصلاب ها را شامل می شود. به کمک نرم افزار طراحی تصفیه خانه فاضلاب BioWin تخصصی مهندسی شیمی که در ادامه از جم شیمی دانلود می کنید می توانید به طور پیشرفته فرایند های بیولوژیکی، شیمیایی و فیزیکی در تصفیه فاضلاب ها را شبیه سازی کرده و سپس به نتایج مورد نظر خود دست پیدا کنید.

در هنگام استفاده از نرم افزار EnviroSim BioWin می توانید برای راحتی و کسب نتایج بهتر شبیه سازی های خود را به کمک جداول و نمودارهای مختلف ساده تر نمایید و مدلهای شیمی آب برای محاسبه pH، مدلهای انتقال جرم برای مدل سازی اکسیژن و سایر واکنشهای گاز-مایع بررسی نمایید.

نمونه شبیهسازیهای انجام شده با این نرمافزار

GPS-X

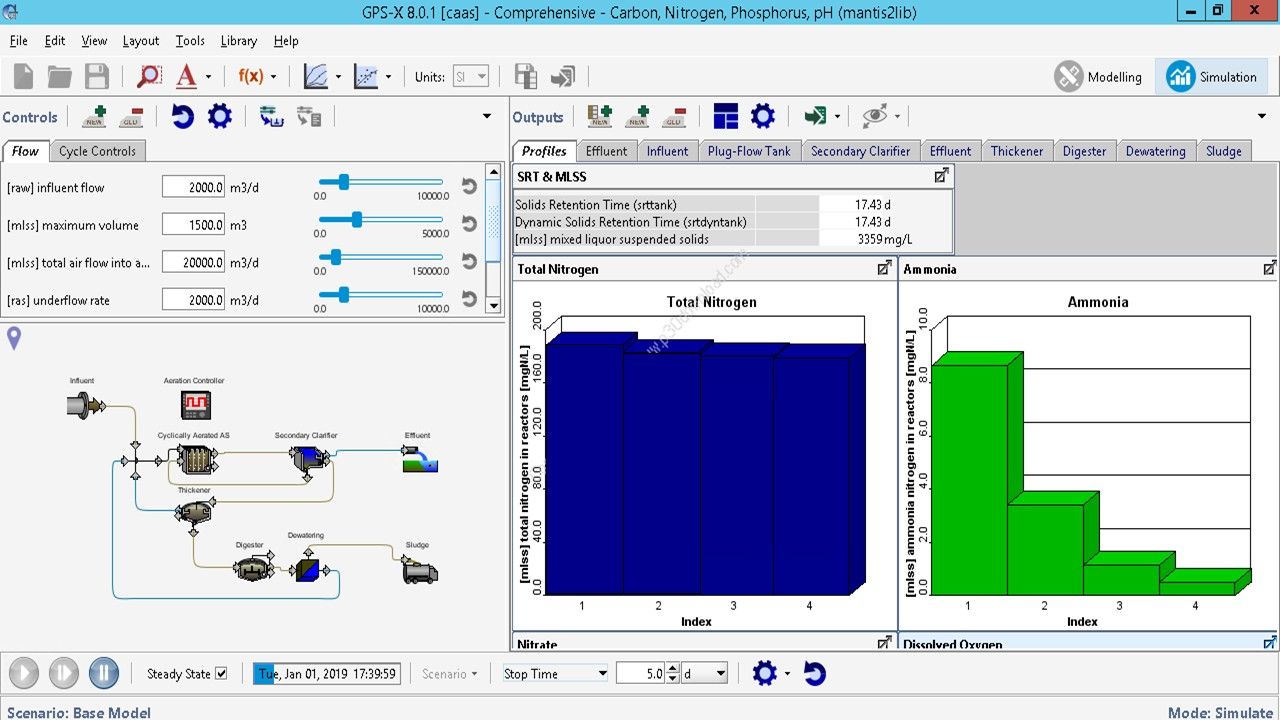

نرم افزار GPS-X یک نرمافزار جامع و قدرتمند برای شبیهسازی، مدلسازی، و تحلیل فرآیندهای تصفیه فاضلاب است. این ابزار پیشرفته توسط شرکت Hydromantis Environmental Software Solutions, Inc. طراحی شده و به طور گسترده در صنعت و پژوهشهای علمی استفاده میشود. GPS-X به کاربران این امکان را میدهد که فرآیندهای پیچیده تصفیه بیولوژیکی، فیزیکی و شیمیایی را به صورت دینامیک و پایدار مدلسازی کنند.

یکی از ویژگیهای کلیدی GPS-X انعطافپذیری بالا در طراحی و تنظیم فرآیندها است. این نرمافزار از مدلهای استانداردی مانند ASM (Activated Sludge Models) پشتیبانی میکند و به کاربران این امکان را میدهد که فرآیندهای مختلف مانند راکتورهای بیولوژیکی، تهنشینی، هوادهی و فیلتراسیون را با جزئیات بالا شبیهسازی کنند.

با استفاده از GPS-X، مهندسان میتوانند عملکرد سیستمهای تصفیه را بهینه کنند، مشکلات بالقوه را شناسایی کرده و راهحلهای مقرونبهصرفه و پایدار ارائه دهند. این نرمافزار همچنین به دلیل رابط کاربری گرافیکی کاربرپسند و ابزارهای تحلیلی پیشرفته، یکی از گزینههای محبوب در بین متخصصان محیطزیست، دانشجویان و محققان به شمار میرود.

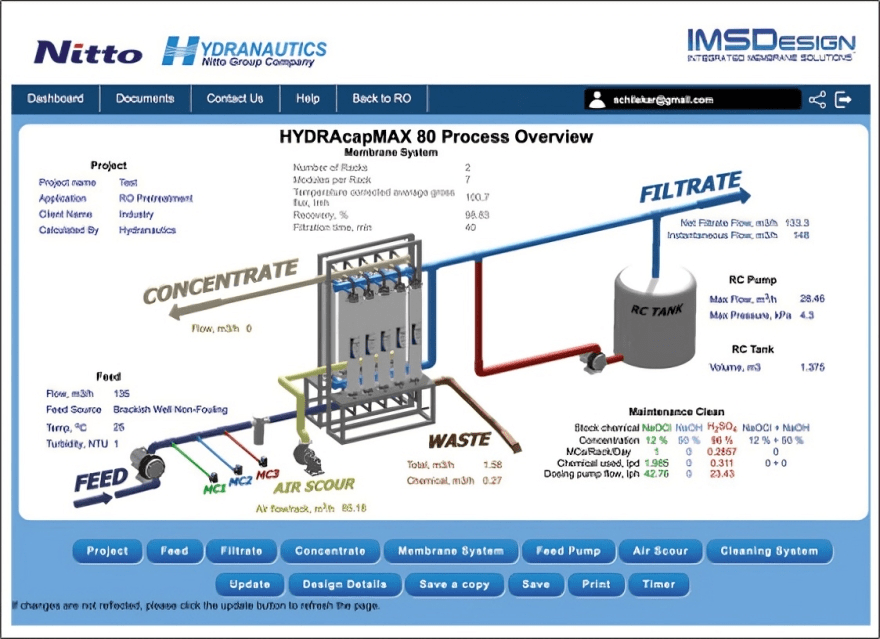

IMSDesign

نرمافزار IMSDesign به عنوان یکی از پیشرفتهترین ابزارهای مهندسی در حوزه تصفیه آب و فاضلاب، به متخصصان این صنعت امکان میدهد تا سیستمهای تصفیه به روش اسمز معکوس (RO) را با دقت بسیار بالا طراحی و شبیهسازی کنند. این نرمافزار که حاصل تلاش متخصصان صنعتی و مهندسان محیطزیست است، با ارائه تحلیلهای دقیق و قابلیتهای پیشرفته، به یک ابزار ضروری برای بهینهسازی فرآیندهای تصفیه تبدیل شده است.

با توجه به اهمیت روزافزون تأمین آب سالم و حفاظت از محیطزیست، استفاده از نرمافزارهایی مانند IMSDesign که قادر به شبیهسازی دقیق رفتار سیستمهای تصفیه هستند، امری اجتنابناپذیر است. این نرمافزار با امکان بررسی دقیق کیفیت آب ورودی و خروجی، شبیهسازی دینامیک سیستم و همچنین بهینهسازی مصرف انرژی، به مهندسان کمک میکند تا طراحیهای بهینهتری را برای کاربردهای مختلف ارائه دهند.

از جمله ویژگیهای برجسته IMSDesign میتوان به رابط کاربری آسان و قابلیت تحلیل عمیق دادهها اشاره کرد که استفاده از آن را حتی برای کاربران مبتدی نیز ممکن میسازد. با استفاده از این نرمافزار، میتوان زمان و هزینههای طراحی را به طور قابل توجهی کاهش داده و در نتیجه به بهرهوری بالاتر سیستمهای تصفیه دست یافت.

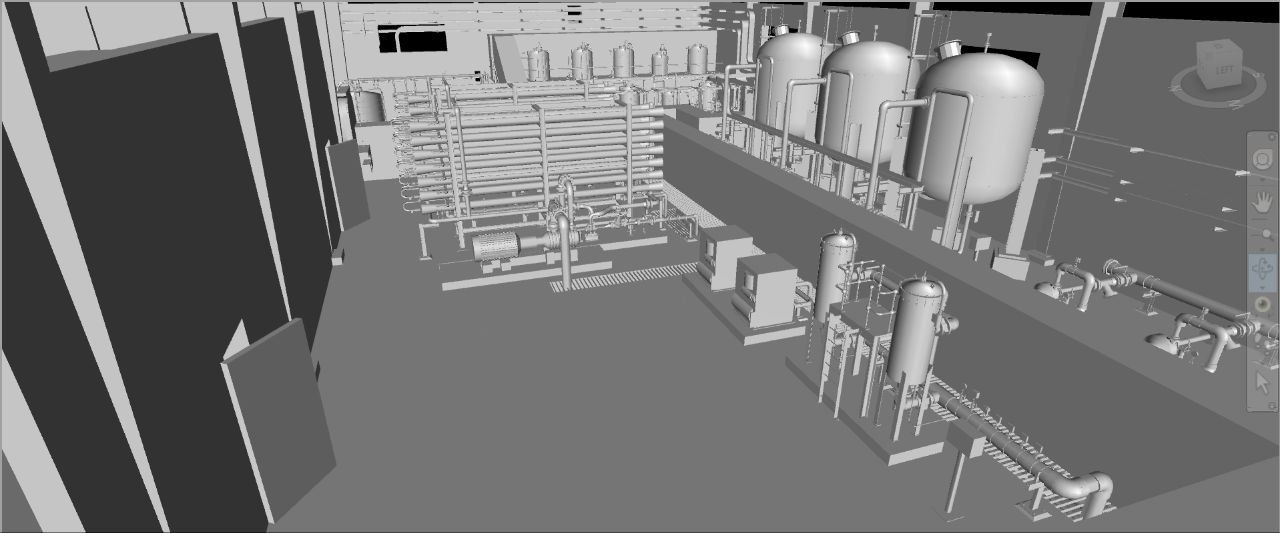

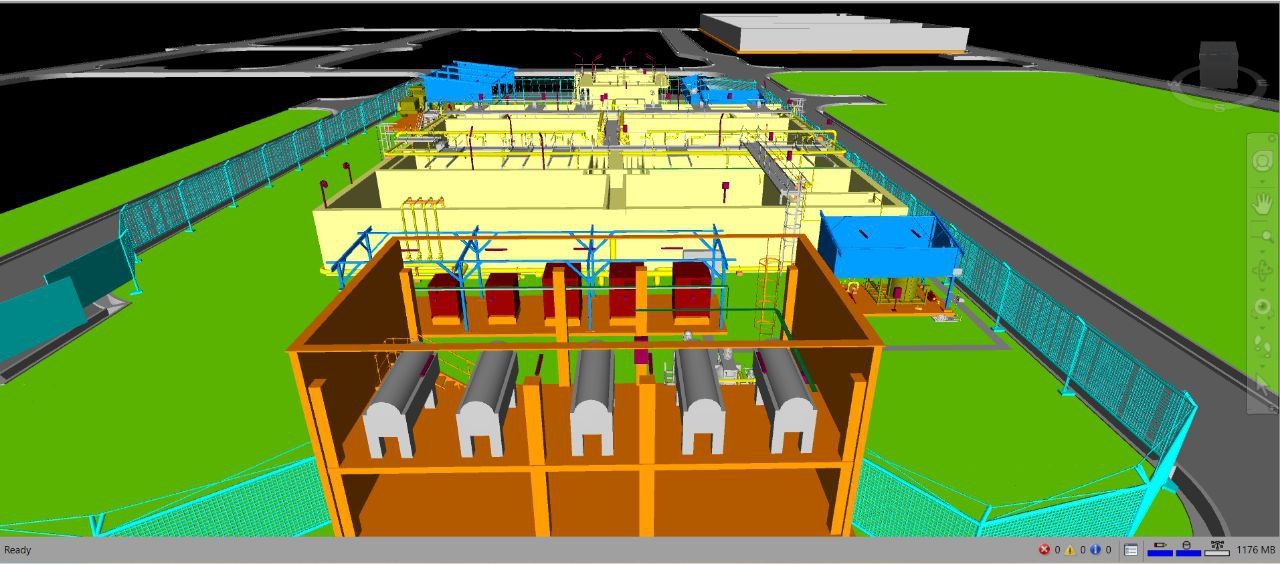

شرکت فرآیند صنعتی آنیل پارس

شرکت فرایند صنعت آنیل پارس یکی از پیشگامان صنعت تصفیه آب و پسابهای صنعتی است. این شرکت با بهرهگیری از تکنولوژیهای روز دنیا و تیمی مجرب از مهندسان و متخصصان، به طراحی و ساخت سیستمهای پیشرفته تصفیه آب و پساب میپردازد. هدف این شرکت ارائه راهکارهای نوین و کارآمد برای مدیریت منابع آب و کاهش آلودگیهای زیستمحیطی است. فرایند صنعت آنیل پارس با استفاده از تجهیزات و فناوریهای مدرن، به مشتریان خود کمک میکند تا به استانداردهای زیستمحیطی دست یافته و در عین حال هزینههای خود را کاهش دهند.

این شرکت علاوه بر طراحی و ساخت تجهیزات تصفیه، خدمات مشاورهای نیز در زمینه بهینهسازی فرآیندهای تصفیه آب و پساب ارائه میدهد. با توجه به نیازهای خاص هر صنعت و شرایط محیطی مختلف، فرایند صنعت آنیل پارس راهکارهای سفارشی و متناسب با نیازهای مشتریان را ارائه میدهد. این رویکرد موجب میشود که شرکت در راستای تحقق اهداف توسعه پایدار و حفظ محیط زیست گام بردارد و به بهبود کیفیت آبهای مصرفی و پسابهای صنعتی کمک کند.

مهارتهای شرکت APIPCO

- طراحی Basic و Detail فرآیند های شیمیایی

- سایزینگ و طراحی فرآیند های نفت، گاز و پتروشیمی

- Sizing فرآیند های تصفیه (شیرین سازی) آب

- سایزینگ و طراحی فرآیند های تصفیه پساب

- سیستم های اسمز معکوس RO

- مدل سازی و شبیه سازی

- نقشه های فرایندی PFD و PID

- طراحی تجهیزات فرآیندی (پمپ، کمپرسور، Drum ، انواع برج های تقطیر، مبدل های حرارتی )

- تهیه مدارک محاسبات هیدرولیکی

- آشنایی با استاندارد های IPS(730&725) طراحی تصفیه خانه پساب های صنعتی و شهری

- شناخت و اجرای فرآیند CIP

نرم افزارهای مورد استفاده برای طراحی

Aspen Hysys

GPS-X

WAVE

IMS-DESIGN

COMSOL

OLGA

HTRI

AUTOCAD

MATLAB

واحد های طراحی شده :

از جمله واحدهای طراحی شده توسط شرکت فرایند صنعت آنیل پارس میتوان به مخزن Coagulation، بیولوژیک A2O تصفیه پساب، تغلیظ کننده، Digester، متعادل ساز،ایستگاه پمپاژ، stripping جهت حذف VOC، آشغالگیر اشاره کرد.

نتیجهگیری

طراحی و ساخت واحدهای آب صنعتی یک فرآیند پیچیده و چندمرحلهای است که نیاز به دانش عمیق در زمینههای مختلف مهندسی دارد. از تحلیل نیازها و انتخاب فناوری مناسب گرفته تا پیادهسازی و نگهداری، هر مرحله دارای اهمیت ویژهای است. با توجه به چالشهای موجود در تأمین آب و نیاز به بهینهسازی فرآیندهای صنعتی، توجه به طراحی اصولی این واحدها میتواند به بهبود بهرهوری و کاهش هزینهها کمک شایانی نماید.

طراحی و ساخت سیستمهای تصفیه پسابهای صنعتی فرآیندی پیچیده است که نیازمند تجزیه و تحلیل دقیق و استفاده از روشهای مدرن شبیهسازی و مدلسازی است. با توجه به افزایش نگرانیها در مورد مسائل زیستمحیطی، توسعه سیستمهای مؤثر و کارآمد برای مدیریت پسابهای صنعتی بیش از پیش ضروری است. بهرهگیری از نرمافزارهای تخصصی در این زمینه میتواند به بهبود عملکرد و کاهش هزینهها کمک شایانی کند و در نهایت به تحقق اهداف توسعه پایدار منجر شود.