مقدمه

تولوئن مایعی شفاف و بی رنگ بوده که اغلب به روش طبیعی از قطران زغال سنگ به دست می آید. فنیل متان و انیسن از نام های دیگر این ماده شیمیایی خطرناک می باشد. از دیگر مشخصات این محصول می توان به اشتعال زا بودن آن اشاره داشت که همین مورد رعایت نکات ایمنی در حین استفاده را بسیار مهم تلقی می کند. بوی تولوئن شبیه به تینر است، قابل حلالیت در ترکیبات آلی را داشته و همچنین در آب نامحلول است که همین ویژگی آن را تبدیل به یک حلال عالی در صنایع مختلف از جمله چسب سازی، رنگ و تینر سازی و غیره نموده است.

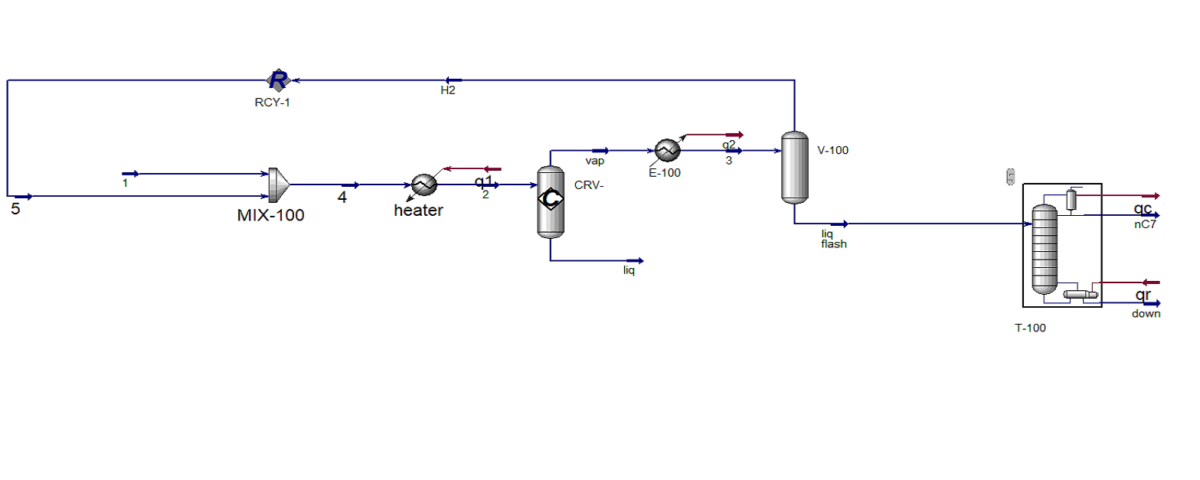

شرح فرآیند

فرآیند با تهیه مواد اولیه، معمولاً نفتا یا بخش های نفت خام حاوی هیدروکربن های معطر آغاز می شود. این مواد اولیه معمولاً از پالایشگاه ها تامین می شوند. اولین مرحله اصلی اصلاح کاتالیزوری است که در آن ماده اولیه در حضور یک کاتالیزور اصلاح کننده مانند پلاتین روی آلومینا، تحت یک سری واکنش های کاتالیزوری قرار می گیرد. هدف از این مرحله تبدیل پارافین ها و نفتن ها به مواد آروماتیک از جمله بنزن، تولوئن و زایلن ها (BTX) است. پس از اصلاح کاتالیزوری، جریان محصول حاوی BTX به همراه سایر هیدروکربن ها به واحد جداسازی فرستاده می شود. در اینجا، مخلوط تقطیر می شود تا بنزن، تولوئن و زایلن ها را به جریان های جداگانه جدا کند.

تولوئن به طور معمول از بنزن و زایلن بر اساس نقطه جوش و شرایط فرآیند خاص جدا می شود. جریان غنی از تولوئن از واحد جداسازی برای خالص سازی تولوئن تحت شکنش بیشتر قرار می گیرد. این مرحله شامل چندین ستون تقطیر یا سایر تکنیک های جداسازی برای دستیابی به خلوص مطلوب تولوئن است. برای دستیابی به خلوص بالا (اغلب بالای 99.5%)، تولوئن مراحل تصفیه اضافی را طی می کند. اینها ممکن است شامل استخراج با حلال یا غربال های مولکولی برای حذف هر گونه ناخالصی باقی مانده مانند ترکیبات گوگردی و سایر آلاینده های معطر باشد. پس از خالص سازی، تولوئن در مخازن تحت شرایط کنترل شده برای جلوگیری از آلودگی و اطمینان از ایمنی ذخیره می شود.

سپس میتوان آن را از طریق کامیونهای تانکر، واگنهای ریلی یا خطوط لوله بین مشتریان یا صنایع پایین دستی برای کاربردهای مختلف توزیع کرد. در طول کل فرآیند، اقدامات کنترل کیفی دقیق برای نظارت بر ترکیب و خلوص تولوئن انجام می شود. پروتکل های ایمنی نیز برای جلوگیری از خطرات مرتبط با کارکرد و پردازش هیدروکربن های آروماتیک به شدت رعایت می شوند.

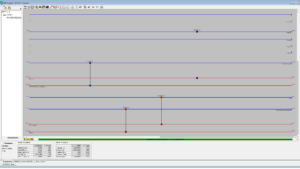

به طور کلی، شبیهسازی تولید تولوئن شامل بهینهسازی این مراحل برای کارایی، بازده و کیفیت است که اغلب از نرمافزار شبیهسازی فرآیند پیشرفته برای مدلسازی و پیشبینی رفتار فرآیند تحت شرایط مختلف استفاده میکند. این تضمین می کند که تولید مطابق با استانداردهای نظارتی دقیق و تقاضاهای بازار به طور مؤثری باشد.

بهینه سازی

استفاده از کاتالیستهایی با فعالیت بالا، انتخابپذیری مناسب و پایداری حرارتی بالا، میتواند به افزایش بازده و کاهش هزینههای تولید کمک کند. با انجام آزمایشهای مختلف و استفاده از نرمافزارهای شبیهسازی، میتوان شرایط عملیاتی بهینه (دما، فشار، نسبت مولی و زمان ماند) را برای هر راکتور و کاتالیست تعیین کرد. طراحی راکتور با توجه به سینتیک واکنش، خواص سیال و انتقال حرارت، میتواند به بهبود عملکرد فرآیند و کاهش افت فشار کمک کند.

انتخاب روشهای جداسازی مناسب (مانند تقطیر، استخراج، جذب و کریستالیزاسیون) و بهینه سازی شرایط عملیاتی این فرآیندها، میتواند به خالصسازی محصول با کمترین هزینه انرژی و مواد شیمیایی کمک کند. استفاده از فناوریهای نوین مانند نانوکاتالیستها، راکتورهای میکروکانالی و شبیهسازیهای مولکولی، میتواند به بهبود عملکرد فرآیند و توسعه فرآیندهای جدید تولید تولوئن کمک کند. با استفاده از روشهای مختلف بهینه سازی و فناوریهای نوین، میتوان به تولید تولوئن با کیفیت بالاتر، هزینه کمتر و کمترین آسیب به محیط زیست دست یافت.

نتیجه گیری

تولوئن، به عنوان یک ترکیب آروماتیک مهم، نقش بسیار حیاتی در صنایع مختلف ایفا میکند. این ماده شیمیایی به دلیل خواص منحصر به فرد خود، از جمله حلالیت بالا، پایداری حرارتی و واکنشپذیری مناسب، به عنوان یک ماده اولیه در تولید طیف گستردهای از محصولات استفاده میشود. با این حال، به دلیل خطرات ناشی از سمیت و قابلیت اشتعال، باید در استفاده از آن احتیاط لازم به عمل آید و تمامی نکات ایمنی رعایت شود. همچنین، توسعه روشهای تولید و استفاده از تولوئن با کمترین آسیب به محیط زیست، یکی از چالشهای مهم در این زمینه است.

بهینه سازی و شبیه سازی فرآیند تولید تولوئن توسط اسپن هایسیس

در این پروژه بهینه سازی و شبیه سازی فرآیند تولید تولوئن توسط اسپن هایسیس در نرم افزار اسپن هایسیس ورژن 14 شبیه سازی شده است.