مقدمه

اهمیت متانول در صنایع شیمیایی و انرژی

متانول یکی از پرکاربردترین مواد پایه در صنایع شیمیایی و پتروشیمی است که بهعنوان خوراک اصلی برای تولید ترکیباتی مانند فرمالدهید، اسید استیک، متیلترشیو بوتیل اتر (MTBE) و انواع رزینها و پلیمرها مورد استفاده قرار میگیرد. علاوه بر این، تولید متانول به دلیل خواص منحصربهفرد خود در صنایع سوختی نیز جایگاه ویژهای دارد و بهعنوان سوخت جایگزین، افزودنی بنزین، و حامل هیدروژن در فناوریهای سلول سوختی مورد توجه قرار گرفته است.

رشد تقاضای جهانی و نیاز به توسعه واحدهای تولیدی پیشرفته

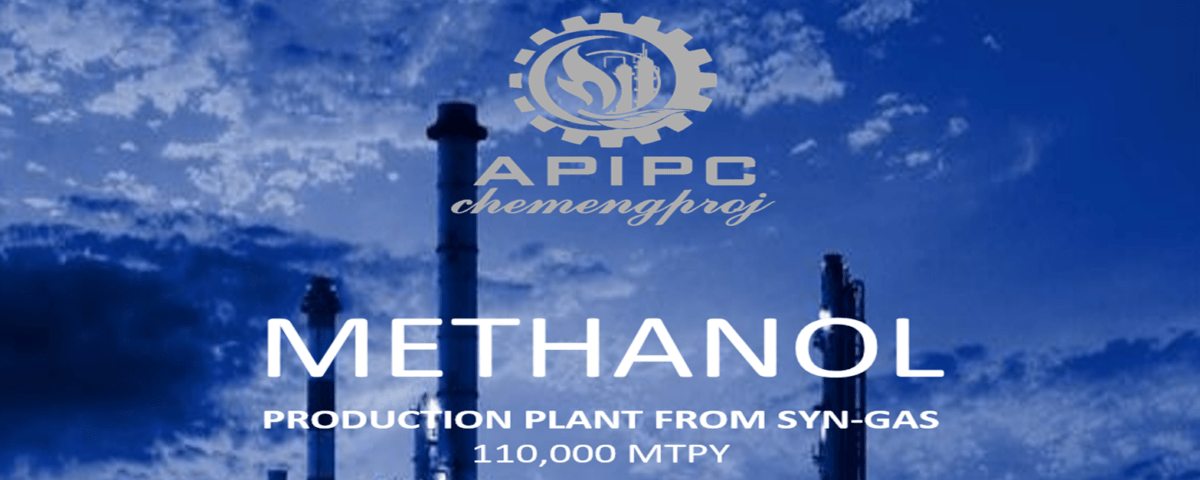

با افزایش روزافزون تقاضای جهانی برای متانول، بهویژه در حوزه انرژیهای جایگزین، حملونقل دریایی، و صنایع پتروشیمی، توسعه واحدهای تولیدی جدید با رویکرد بهینهسازی مصرف انرژی و کاهش آلایندگی امری ضروری است. در این راستا، شرکت APIPCO با تکیه بر دانش فنی و تجربه صنعتی خود، پروپوزال احداث یک واحد تولید متانول با ظرفیت ۱۱۰ هزار تن در سال را ارائه داده است.

توسعه فناوریهای نوین در فرآیند تولید متانول

طراحی این واحد بر اساس رویکردهای مهندسی مدرن و فناوریهای پیشرفته انجام شده است تا ضمن افزایش بهرهوری تولید، کاهش مصرف انرژی، و حداقلسازی اثرات زیستمحیطی، راهکاری پایدار و اقتصادی برای تولید متانول ارائه دهد. استفاده از فناوریهای بهینهسازی فرآیند، بازیافت حرارت، و کاهش انتشار گازهای گلخانهای از جمله ویژگیهای کلیدی این پروژه است.

چشمانداز پروژه و نقش APIPCO در توسعه صنعت متانول

شرکت APIPCO با بهرهگیری از تیم متخصص خود در حوزه مهندسی فرآیند، طراحی صنعتی، و شبیهسازی پیشرفته، این پروژه را بهعنوان یک الگوی نوین در طراحی و احداث واحدهای تولید متانول معرفی میکند. این واحد تولیدی با رویکردی جامع و مهندسیشده طراحی شده است تا علاوه بر تأمین تقاضای داخلی، در مسیر توسعه صادرات و حضور در بازارهای بینالمللی نیز نقش مؤثری ایفا کند.

اهداف و مزایای پروژه

طراحی و اجرای پروژه تولید متانول با ظرفیت ۱۱۰ هزار تن در سال بر اساس معیارهای مهندسی پیشرفته، اصول بهینهسازی مصرف انرژی، و الزامات زیستمحیطی انجام شده است. این پروژه با هدف افزایش بهرهوری، کاهش هزینههای عملیاتی، انعطافپذیری در تأمین خوراک، و کاهش اثرات زیستمحیطی توسعه یافته است تا پاسخگوی نیازهای صنعت متانول در سطح ملی و بینالمللی باشد. در ادامه، مهمترین اهداف و مزایای این پروژه را به تفصیل بررسی میکنیم:

۱. افزایش بهرهوری و کاهش هزینههای عملیاتی از طریق طراحی بهینه فرآیند

یکی از مهمترین اهداف این پروژه، بهینهسازی فرآیند تولید متانول بهمنظور افزایش راندمان و کاهش هزینههای تولید است. برای دستیابی به این هدف، اقدامات زیر در نظر گرفته شده است:

- بهینهسازی مسیرهای واکنش و شرایط عملیاتی: استفاده از کاتالیستهای پیشرفته و طراحی بهینه راکتور سنتز متانول، منجر به افزایش نرخ تبدیل و کاهش مصرف خوراک ورودی خواهد شد.

- استفاده از تکنیکهای بهبود عملکرد واحدهای فرآیندی: بهرهگیری از روشهای مدلسازی و شبیهسازی دقیق با نرمافزارهای تخصصی مانند Aspen Plus امکان تحلیل و بهینهسازی تمامی پارامترهای عملیاتی را فراهم میکند.

- کاهش هزینههای نگهداری و تعمیرات (O&M): با طراحی دقیق تجهیزات و استفاده از مواد اولیه با دوام و مقاوم، هزینههای نگهداری کاهش یافته و قابلیت اطمینان تجهیزات افزایش مییابد.

- مدیریت بهینه زنجیره تأمین خوراک و محصول: تحلیل و بهینهسازی تأمین خوراک و لجستیک، منجر به کاهش هزینههای حملونقل و ذخیرهسازی میشود.

۲. کاهش اثرات زیستمحیطی با استفاده از فناوریهای کاهش انتشار گازهای گلخانهای

با توجه به استانداردهای سختگیرانه زیستمحیطی و ضرورت کاهش انتشار گازهای آلاینده، این پروژه مجموعهای از فناوریهای نوین را برای کنترل و کاهش اثرات زیستمحیطی به کار گرفته است:

- بازیافت و استفاده مجدد از دیاکسید کربن (CO₂): بخشی از گاز CO₂ تولیدشده در فرآیند، بهجای انتشار در جو، در سایر فرآیندهای صنعتی مورد استفاده قرار میگیرد یا از طریق فناوریهای جذب و ذخیرهسازی (CCS) کنترل میشود.

- کاهش مصرف آب و مدیریت پسماند صنعتی: استفاده از سیستمهای تصفیه و بازیافت آب صنعتی، باعث کاهش مصرف منابع آبی و کاهش پسابهای صنعتی میشود.

- کنترل و بهینهسازی احتراق در تجهیزات حرارتی: استفاده از سیستمهای احتراق کارآمد و بکارگیری مشعلهای کمنیتروژن (Low-NOx Burners) موجب کاهش آلایندههای زیستمحیطی مانند اکسیدهای نیتروژن (NOx) و گوگرد (SOx) میشود.

- بازیافت و مدیریت پسماندهای فرآیندی: بهکارگیری فناوریهای کاهش آلایندهها، امکان تبدیل ضایعات فرآیند به محصولات جانبی قابل استفاده را فراهم میآورد.

۳. استفاده از خوراک انعطافپذیر جهت تأمین پایداری تولید

یکی از مهمترین چالشهای واحدهای پتروشیمی، تأمین پایدار خوراک با کیفیت و قیمت مناسب است. این پروژه با در نظر گرفتن امکان استفاده از خوراکهای متنوع، ریسک وابستگی به یک منبع خاص را کاهش داده و پایداری تولید را افزایش میدهد.

- انعطافپذیری در استفاده از گاز سنتز با ترکیبات مختلف: این واحد بهگونهای طراحی شده است که بتواند از گاز سنتز حاصل از منابع مختلف از جمله گاز طبیعی، بیوگاز، و زغالسنگ استفاده کند.

- استفاده از سیستمهای تطبیقپذیر برای تنظیم شرایط عملیاتی: تجهیزات پیشرفته مورد استفاده در این واحد، امکان تنظیم خودکار شرایط فرآیندی بر اساس ترکیب خوراک ورودی را فراهم میکند.

- مدیریت بهینه تأمین خوراک و استراتژیهای خرید بلندمدت: بهرهگیری از مدلهای پیشبینی بازار و قراردادهای تأمین منعطف، ریسک افزایش قیمت و کمبود خوراک را کاهش میدهد.

۴. بهینهسازی مصرف انرژی با بهکارگیری تکنولوژیهای بازیافت حرارت

با توجه به اهمیت کاهش مصرف انرژی در صنایع شیمیایی، این پروژه مجموعهای از راهکارهای مهندسی برای بهینهسازی مصرف انرژی و افزایش کارایی فرآیندها را در نظر گرفته است:

- استفاده از سیستمهای بازیافت حرارت در مبدلهای حرارتی: انرژی گرمایی حاصل از فرآیندهای مختلف به منظور پیشگرمایش خوراک ورودی و کاهش مصرف سوخت بازیافت میشود.

- بهکارگیری سیستمهای تولید همزمان برق و حرارت (CHP): استفاده از توربینهای بخار و بازیافت انرژی از گازهای خروجی موجب کاهش مصرف سوختهای فسیلی و افزایش بهرهوری کلی واحد میشود.

- بهینهسازی شرایط عملیاتی برای کاهش اتلاف انرژی: طراحی دقیق و کنترل خودکار فرآیندها باعث حداقلسازی هدررفت انرژی و بهبود عملکرد واحدها خواهد شد.

- بهرهگیری از تجهیزات پیشرفته با راندمان بالا: تمامی تجهیزات و سیستمهای فرآیندی بر اساس استانداردهای بهینه مصرف انرژی طراحی شدهاند تا حداکثر راندمان را با کمترین مصرف انرژی ارائه دهند.

روششناسی و فناوریهای بهکاررفته

پروژه تولید متانول با ظرفیت ۱۱۰ هزار تن در سال بر پایه مدلهای مهندسی پیشرفته، طراحی بهینه، و فناوریهای نوین اجرا شده است تا بالاترین سطح بهرهوری، ایمنی، و پایداری زیستمحیطی را تضمین کند. این پروژه از رویکردهای شبیهسازی پیشرفته، تحلیلهای فنی-اقتصادی، و بهینهسازی طراحی فرآیند بهره میبرد تا تولید متانول را با کمترین مصرف انرژی و حداقل آلایندگی ممکن سازد. در ادامه، مراحل کلیدی روششناسی مهندسی و فناوریهای بهکاررفته در این پروژه را بررسی میکنیم.

۱. طراحی پایه و مدلسازی فرآیندی

طراحی پایه (Basic Design) سنگ بنای مهندسی پروژه است و شامل تعریف مفاهیم کلی فرآیند، بررسی دادههای خوراک، شرایط عملیاتی، و الزامات فنی و ایمنی میشود. این مرحله شامل بخشهای زیر است:

- تحلیل خوراک و مشخصات فرآیندی: ترکیب گاز سنتز مورد استفاده برای تولید متانول، از لحاظ درصد مولی گازهای CO، H₂، و CO₂ به دقت بررسی شده تا نسبت بهینه برای تولید حداکثری متانول تعیین شود.

- تعریف مسیرهای واکنش شیمیایی: واکنشهای اصلی شامل سنتز متانول از گاز سنتز، همراه با بررسی شرایط بهینه دما، فشار و کاتالیستهای مورد استفاده، در این مرحله تحلیل شدهاند.

- بررسی ظرفیت و انعطافپذیری عملیاتی: واحد تولیدی برای کارکرد در بازه ۴۰ تا ۱۱۰ درصد ظرفیت طراحیشده، مورد مطالعه قرار گرفته تا امکان عملکرد در شرایط عملیاتی مختلف را فراهم کند.

- آنالیز جریانهای فرآیندی: تمامی جریانهای مواد ورودی، محصولات، و جریانهای جانبی به صورت دقیق مدلسازی و بهینهسازی شدهاند.

۲. شبیهسازی فرآیند با نرمافزار Aspen Plus

شبیهسازی فرآیند، یکی از ارکان کلیدی طراحی این واحد است. نرمافزار Aspen Plus بهعنوان یکی از دقیقترین و پرکاربردترین ابزارهای شبیهسازی در صنایع شیمیایی، در این پروژه برای تحلیل و بهینهسازی فرآیند تولید متانول مورد استفاده قرار گرفته است. ویژگیهای کلیدی این شبیهسازی شامل موارد زیر است:

- مدلسازی دینامیکی و تعادلهای جرمی و انرژی: تمامی جریانهای فرآیندی، نرخهای واکنش، و انتقال حرارت و جرم بهطور دقیق شبیهسازی شدهاند.

- تحلیل سناریوهای مختلف عملیاتی: بررسی تغییرات در خوراک ورودی، شرایط دما و فشار، و پارامترهای عملیاتی بهمنظور یافتن بهترین نقطه عملکردی واحد.

- بهینهسازی مصرف انرژی و بازیافت حرارت: با استفاده از ابزارهای Aspen Energy Analyzer، فرصتهای کاهش مصرف انرژی و بهبود راندمان حرارتی واحد می تواند مورد بررسی قرار گیرد.

۳. مهندسی و طراحی تفصیلی (Detail Engineering)

پس از طراحی پایه، مرحله مهندسی تفصیلی شامل تعیین مشخصات دقیق تجهیزات، طراحی خطوط لوله، و بررسی شرایط عملیاتی واقعی انجام شده است. این مرحله شامل موارد زیر است:

- طراحی تجهیزات کلیدی: شامل راکتور سنتز متانول، برجهای تقطیر، مبدلهای حرارتی، پمپها و کمپرسورها.

- آنالیز استرس و خستگی مکانیکی خطوط لوله: بررسی مقاومت لولهها در برابر فشار، دما، و تنشهای ناشی از انبساط و انقباض حرارتی.

- سیستمهای ایمنی و کنترل فرآیند (SIS & DCS): طراحی و اجرای سیستمهای نظارتی و کنترلی پیشرفته برای بهینهسازی عملکرد واحد و افزایش ایمنی فرآیند.

۴. تحلیل اقتصادی و ارزیابی مالی پروژه

یکی از مهمترین جنبههای هر پروژه صنعتی، ارزیابی اقتصادی و مالی آن است. در این مرحله، تمامی جنبههای هزینهای و درآمدی پروژه مورد تحلیل قرار گرفتهاند:

- برآورد هزینههای سرمایهگذاری اولیه (CAPEX): شامل هزینه تجهیزات، ساخت و نصب، طراحی و مهندسی، و تأمین مواد اولیه.

- برآورد هزینههای عملیاتی (OPEX): شامل هزینههای انرژی، نگهداری، نیروی انسانی، و مواد مصرفی.

- تحلیل نرخ بازگشت سرمایه (ROI) و دوره بازگشت سرمایه (Payback Period): ارزیابی میزان سودآوری و مدتزمان لازم برای بازگشت سرمایه اولیه.

- بررسی قیمتهای جهانی متانول و بازارهای صادراتی: تحلیل روندهای قیمتی و فرصتهای صادراتی برای افزایش سودآوری پروژه.

۵. اجرای پروژه و برنامهریزی احداث واحد تولیدی

در مرحله نهایی، برنامهریزی دقیق برای اجرای پروژه و احداث واحد تولیدی انجام شده است. این مرحله شامل موارد زیر است:

- برنامهریزی تأمین تجهیزات و مواد اولیه: زمانبندی دقیق برای تأمین و حمل تجهیزات از تأمینکنندگان معتبر.

- مدیریت ریسک و چالشهای عملیاتی: شناسایی و تحلیل ریسکهای مرتبط با ساخت، نصب و راهاندازی واحد و تدوین راهکارهای مدیریت آنها.

- آزمایشهای عملکردی و راهاندازی اولیه (Pre-commissioning & Commissioning): اجرای تستهای عملیاتی برای اطمینان از عملکرد صحیح تجهیزات و فرآیندها.

- آموزش نیروی انسانی و بهرهبرداری از واحد تولیدی: برنامهریزی برای آموزش اپراتورها و کارکنان فنی جهت تضمین بهرهبرداری بهینه از واحد تولید متانول.

اجزای اصلی واحد تولید متانول

واحد تولید متانول با ظرفیت ۱۱۰ هزار تن در سال شامل بخشهای کلیدی و سیستمهای پیشرفتهای است که برای افزایش بهرهوری، کاهش مصرف انرژی و بهینهسازی فرآیند تولید طراحی شدهاند. این واحد از مراحل مختلفی شامل سنتز متانول، تقطیر و خالصسازی، و سیستمهای پشتیبانی و یوتیلیتی تشکیل شده است که در ادامه به بررسی دقیق هر یک از این اجزا میپردازیم.

۱. واحد سنتز متانول (Methanol Synthesis Unit)

واحد سنتز متانول یکی از بخشهای اصلی این پروژه است که در آن گاز سنتز (مخلوط H₂، CO، و CO₂) به متانول تبدیل میشود. این واحد شامل مراحل مختلفی از جمله فشردهسازی گاز، واکنش سنتز متانول در حضور کاتالیست، و جداسازی محصول خام است.

۱.۱. فشردهسازی گاز سنتز

قبل از ورود گاز سنتز به راکتورهای سنتز متانول، این گاز در کمپرسورهای فشار بالا فشرده میشود تا به شرایط عملیاتی بهینه برای واکنش تبدیل گردد. ویژگیهای این بخش عبارتاند از:

- افزایش فشار گاز سنتز تا سطح مناسب برای واکنش

- کنترل نسبت H₂/CO برای بهینهسازی بازده سنتز

- حذف ناخالصیهای گازی برای جلوگیری از مسمومیت کاتالیست

۱.۲. واکنش سنتز متانول

در این مرحله، گاز سنتز تحت دمای ۲۲۰ تا ۲۷۰ درجه سانتیگراد و فشار ۵۰ تا ۱۰۰ بار به متانول تبدیل میشود. برخی از ویژگیهای این بخش شامل موارد زیر است:

- استفاده از کاتالیستهای نسل جدید برای حداکثر بازده و حداقل افت فشار

- کنترل دما و فشار برای جلوگیری از تشکیل محصولات جانبی ناخواسته

- استفاده از راکتورهای طراحیشده برای افزایش نرخ تبدیل و کاهش مصرف انرژی

۱.۳. جداسازی محصول خام (Crude Methanol Separation)

پس از انجام واکنش، متانول خام که حاوی آب، گازهای حلشده و ناخالصیهای آلی است، از فاز گازی جدا شده و برای مراحل بعدی تصفیه و خالصسازی آماده میشود. در این مرحله از مبدلهای حرارتی و جداکنندههای فازی برای تفکیک گازهای غیرواکنشیافته و خالصسازی اولیه متانول استفاده میشود.

۲. واحد تقطیر و خالصسازی متانول (Methanol Distillation Unit)

متانول خام تولید شده در واحد سنتز، حاوی مقادیر مختلفی از آب، الکلهای سنگین و گازهای حلشده است که باید طی فرآیند تقطیر به متانول خالص تبدیل شود.

۲.۱. برج تثبیتکننده (Stabilizer Column)

در این مرحله، ترکیبات فرار و گازهای محلول مانند دیاکسید کربن و گازهای سبک از متانول جدا میشوند. این فرآیند باعث میشود که محصول نهایی دارای خلوص بالاتر و پایداری بیشتر باشد.

۲.۲. برج تقطیر اصلی (Methanol Purification Column)

در این برج، متانول خام از طریق جداسازی چندمرحلهای خالصسازی میشود. برخی از ویژگیهای این مرحله عبارتاند از:

- استفاده از چندین سینی و پکینگ برای بهینهسازی انتقال جرم

- بهکارگیری بازیافت حرارت برای کاهش مصرف انرژی

- دستیابی به متانول با خلوص ۹۹.۹ درصد مطابق استانداردهای صنعتی

۲.۳. مدیریت محصولات جانبی

محصولات جانبی مانند آب غنی از متانول و ترکیبات سنگینتر بهطور بهینه بازیافت یا مدیریت میشوند تا حداقل هدررفت محصول و کاهش آلایندهها تضمین شود.

۳. سیستمهای پشتیبانی و یوتیلیتی (Utility & Offsite Systems)

سیستمهای یوتیلیتی بخش حیاتی هر واحد تولیدی محسوب میشوند و تضمینکننده عملکرد پایدار و ایمن فرآیندهای صنعتی هستند. در این پروژه، سیستمهای تولید بخار، خنککاری، بازیافت انرژی، تأمین گاز و مدیریت پسماند طراحی شدهاند.

۳.۱. سیستم بخار و تأمین انرژی (Steam & Power Generation)

بخار بهعنوان یک منبع اصلی انرژی در فرآیند تولید متانول بهکار میرود. برخی از ویژگیهای این سیستم عبارتاند از:

- تولید بخار در بویلرهای فشار بالا با کارایی بالا

- بازیابی انرژی از گازهای خروجی برای کاهش مصرف سوخت

- استفاده از بخار در راکتورها، تقطیر و فرآیندهای جانبی

۳.۲. سیستم خنککاری (Cooling Water System)

بهمنظور کنترل دمای فرآیندها و بهینهسازی عملکرد تجهیزات، یک سیستم خنککاری پیشرفته طراحی شده است که شامل:

- برجهای خنککننده مدار بسته برای کاهش مصرف آب

- مبدلهای حرارتی با کارایی بالا جهت بهینهسازی انتقال حرارت

- مدیریت هوشمند جریانهای خنکسازی برای کاهش هدررفت انرژی

۳.۳. سیستمهای کاهش آلایندگی و مدیریت زیستمحیطی

برای اطمینان از رعایت استانداردهای زیستمحیطی، مجموعهای از سیستمهای کنترلی در این واحد اجرا شده است:

- سیستم جذب و ذخیرهسازی CO₂ (CCS) برای کاهش انتشار گازهای گلخانهای

- سیستم تصفیه آب صنعتی جهت کاهش مصرف منابع آبی و بازیافت آب فرآیندی

- سیستم مدیریت پسماندهای شیمیایی برای کاهش آلودگیهای صنعتی

۳.۴. سیستم تأمین گاز و مواد اولیه

بهمنظور تأمین پایدار خوراک مورد نیاز واحد، زیرساختهای لازم برای انتقال و ذخیرهسازی گاز طبیعی و سایر مواد اولیه فراهم شده است:

- خطوط انتقال و ذخیرهسازی گاز طبیعی با استانداردهای ایمنی بالا

- سیستمهای فیلترینگ و خالصسازی خوراک ورودی

- مدیریت خودکار تزریق خوراک بر اساس شرایط عملیاتی واحد

پروژه های مرتبط انجام شده

شبیه سازی فرایند جدید تولید متانول(هیدروژناسیون کربن دی اکسید) با اسپن پلاس

واحد متانول پتروشیمی شیراز به همراه شبیه سازی و آنالیز اقتصادی

نتیجهگیری

پروژه تولید متانول با ظرفیت ۱۱۰ هزار تن در سال، نمونهای از یک واحد تولیدی مدرن و پیشرفته است که با تکیه بر دانش فنی روز، فناوریهای بهینهسازی انرژی، و رعایت الزامات زیستمحیطی طراحی شده است. این پروژه نهتنها گامی مهم در جهت افزایش تولید و بهرهوری در صنعت متانول محسوب میشود، بلکه با بهکارگیری تکنولوژیهای پایدار و کاهش هزینههای عملیاتی، میتواند به عنوان یک الگوی صنعتی موفق در سطح ملی و بینالمللی مطرح شود. با اجرای این پروژه، APIPCO توانسته است دانش فنی منحصربهفرد و توانمندی مهندسی خود را در حوزه طراحی، شبیهسازی و اجرای پروژههای تولید متانول به نمایش بگذارد. این واحد تولیدی با طراحی مدرن خود، ظرفیت بالایی برای توسعه آتی، بهینهسازی فرآیندها و ورود به بازارهای بینالمللی دارد.

در همین راستا، APIPCO آماده همکاری با سرمایهگذاران، صنایع پتروشیمی و فعالان این حوزه برای مشاوره تخصصی، انتقال فناوری و توسعه پروژههای مشابه است.