مقدمه

در حال حاضر، جهان به شدت به منابع انرژی تجدیدناپذیر برای برآوردن نیازهای اجتماعی و اقتصادی بشر وابسته است. وابستگی به سوختهای فسیلی به دلیل افزایش مداوم انتشار گازهای گلخانهای تهدیدی جدی برای تغییرات آب و هوایی ایجاد کرده است. در دهههای اخیر، نیاز به منابع انرژی پاک و پایدار به علت رشد روزافزون جمعیت جهان و توسعه صنعتی بیش از پیش اهمیت یافته است. از جمله منابع انرژی پاک، گاز سنتز به عنوان یک منبع قابل تولید و قابل استفاده واسطهای، توجه بسیاری را به خود جلب کرده است.

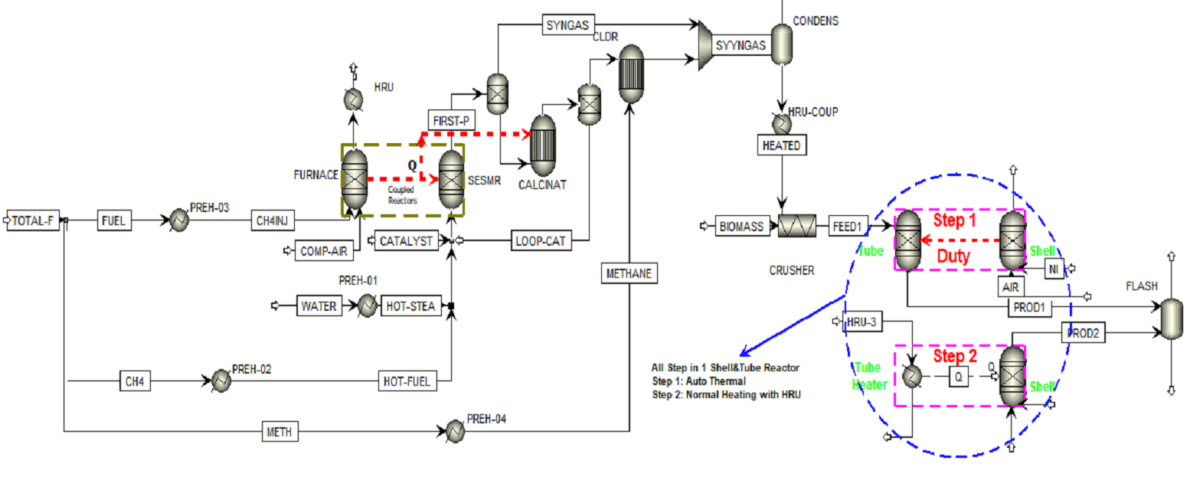

زیست توده به سبب اینکه یک منبع انرژی تجدیدپذیر، بلند مدت، در دسترس، کربن خنثی و ارزان تر است به یک ماده اولیه کارآمد برای تولید گاز سنتز تبدیل شده است. همچنین میزان دفن زباله را 90-60 درصد کاهش می دهد. روشهای سنتی تولید گاز سنتز، نیازمندیهای پایداری محیط زیستی، بهرهوری انرژی و کاهش هزینه را برآورده نمیکنند. به همین دلیل، تحقیقات بسیاری در جهت طراحی و پیادهسازی واحدهای نوین تولید گاز سنتز با استفاده از روشهای جدید صورت گرفته است. ریفرمینگ خشک متان (CLDR) فرآیند ریفرمینگ ارتقا یافته با جذب (SESMR) و گازی سازی زیست توده فناوری های جایگزین جدید برای تولید گاز سنتز با خلوص بالای هیدروژن هستند. در این پژوهش نیز هدف طراحی و شبیه سازی تولید هیدروژن و کاهش انتشار گاز های گلخانه ای با این فناوری های نوین می باشد.

شرح فرآیند

در این پژوهش که بر اساس ایده Conceptial پژوهشگران تیم فرآیند شرکت فرایند صنعت آنیل پارس طراحی شده است، جلوگیری از انتشار گازهای گلخانهای که قابلیت رسیدن به تعادل در جو اتمسفر را ندارند، هدف اصلی بوده است.

راکتور ریفورمینگ بخار متان با جذب ارتقا یافته

از مزیت فرآیند ریفرمینگ بخار متان با جذب ارتقا یافته نسبت به ریفرمینگ متان سنتی که در صنعت وجود دارد. وجود کاتالیست کلسیم اکساید (CaO) به عنوان جاذب در راکتور است که بدون استفاده از مرحله جذب، موجب جذب کربن دی اکسید شده و به کلسیم کربنات جامد (CaCO3) تبدیل می شود؛ که می تواند منجر به فرآیند کارآمد و مقرون به صرفه برای تولید گاز سنتز شود و در عین حال انتشار گازهای گلخانه ای را کاهش دهد. خروجی از این راکتور وارد جداکننده شده و اولین جریان از گاز سنتز که حاوی هیدروژن و مقدار بسیار کمی کربن دی اکسید است از بالا و کاتالیست که بعد از واکنش تبدیل به NI و CaCO3 شده است از پایین خارج شده است.

راکتور ریفورمینگ خشک متان

راکتور CLDR (Chemical Looping Dry Reforming) از مهم ترین نوآوری ها در فرآیند تولید گاز سنتز می باشد. اگرچه ریفرمینگ بخار و رفرمینگ خشک هر دو واکنشهای گرماگیر هستند، اما استفاده از CO2 به عنوان واکنش دهنده به دلیل کاهش احتمال انتشار گازهای گلخانه ای و صرفه جویی در انرژی مرتبط با حذف بخار به عنوان خوراک، توجه روزافزونی را به خود جلب کرده است. کاتالیست این راکتور عموما سریم، پالادیوم یا پلاتین اکساید بر پایه آلومینا می باشد. فرآیند ریفورمینگ خشک CLDR در بستر کاتالیستی و بدون هرگونه بخار انجام میشود. همچنین، واکنش زیر برای افزایش تولید هیدروژن صورت می گیرد:

CH4 + CO2 → 2CO + 2H2

این واکنش در دماهای بالا صورت میگیرد و در صورت وجود بخار آب در راکتور، واکنش جابهجایی آب و گاز به صورت برعکس انجام میشود. بنابراین، اطمینان از عدم وجود هرگونه آب در فضای راکتور CLDR بسیار مهم است.

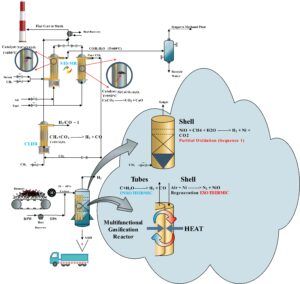

راکتور گازسازی زیست توده

راکتور گازساز با نام Multifunctional Gasification Reactor شناخته شده است و به صورت خودگرما عمل میکند. این راکتور مکانیزمی مشابه مبدلهای پوسته لوله دارد، به نحوی که در پوسته آن واکنش گرمازا و در لوله آن واکنش گرماگیر (و بالعکس) رخ میدهد. این مکانیزم موجب شده است که انرژی بسیار کمتری نسبت به حالت معمول برای راکتورهای گاززدا نیاز باشد.

در لولههای این راکتور، کاتالیست نیکل برای واکنشهای اکسیداسیون جزئی در نظر گرفته شده است. وجود کاتالیست نیکل به عنوان فلز فعال بسیار مهم است، چرا که در هنگام احیا، حرارت بسیار زیادی آزاد میشود. این حرارت آزاد شده به سمت لولهها رفته و مشابه مبدلهای حرارتی، انرژی را به منبع با گرمای کمتر میرساند.

نتیجه گیری

شبیه سازی فرآیند

در این پژوهش، از نرمافزار Aspen Plus با نسخه 14 به عنوان ابزار شبیه سازی استفاده شده است. در تمام مراحل شبیه سازی این بخش، معادلات حالت جامد برای تخمین خواص ترمودینامیکی و رفتار ترکیبات در فرآیندهای گازسازی، دستگاه های جداسازی و ریفورمینگ متان و سایر بخش ها استفاده شده است.

آنالیز حساسیت

طراحی نوینی ارائه شده است که به وسیله آن آنالیزهای حساسیت بر روی شرایط عملیاتی هر راکتور و سیستم مورد مطالعه قرار گرفته است. تأثیر تغییرات دما، فشار، غلظت مواد و سایر پارامترهای مهم دیگر بر روی عملکرد راکتورها و سیستم به طور مستقیم و غیر مستقیم مورد بررسی قرار میگیرد. این آنالیزها به ما امکان میدهند تا بهینه سازی های سادهای را در انتخاب شرایط عملیاتی هر راکتور و سیستم اعمال کنیم.

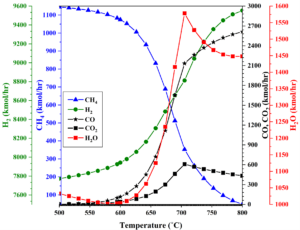

برای نمونه بررسی آنالیز حساسیت دما در هر راکتور از جمله شرایط عملیاتی بسیار مهم است که برای هر فرآیند لازم است انجام شود. تغییر دما میتواند تأثیر بر روی سرعت و سینتیک واکنشها، ترمودینامیک فرآیند و خواص مواد داشته باشد. نمودار نشان میدهد که تولید ترکیبات گازی خروجی از راکتور SESMR نسبت به تغییر دما حساسیت زیادی نشان داده است. این نمودار نشان میدهد که با افزایش دما در محدوده 500 تا 800 درجه سانتیگراد، تولید هیدروژن به حداکثر مقدار خود میرسد. هدف اصلی پژوهش تولید هیدروژن و افزایش راندمان عملیاتی و تولیدی است؛ بنابراین، دمای بهینه برای راکتور باید با توجه به میزان تولید هیدروژن انتخاب شود.

اعتبار سنجی نتایج

به منظور اعتبارسنجی نتایج خروجی فرآیند طراحی شده نوین شبیهسازی واحد ریفورمینگ پتروشیمی فن آوران نیز، در نرمافزار Aspen Plus، نسخه 14، مورد بررسی قرار گرفته است. مقایسه کلی بین فرآیند طراحی شده نوین و فرآیند واحد ریفورمینگ پتروشیمی فن آوران انجام شده است. این شبیهسازی با استفاده از اطلاعات رسمی مربوط به پتروشیمی فن آوران انجام شده است.

شبیه سازی فرآیند یکپارچه تولید همزمان هیدروژن و گاز سنتز برای تولید متانول

در این پروژه شبیه سازی فرآیند یکپارچه تولید همزمان هیدروژن و گاز سنتز برای تولید متانول در نرم افزار Aspen Plus نسخه 14 مدل سازی شده است.