اهمیت سولفورزدایی از نفت کوره

نفت کوره یکی از محصولات اصلی پالایش نفت خام است که عمدتاً بهعنوان سوخت در صنایع حملونقل دریایی، نیروگاهها و برخی فرآیندهای صنعتی مورد استفاده قرار میگیرد. با این حال، این محصول حاوی مقادیر قابل توجهی ترکیبات گوگردی است که در فرآیند احتراق به دیاکسید گوگرد (SO₂) تبدیل شده و اثرات مخربی بر محیط زیست، از جمله آلودگی هوا، بارانهای اسیدی و افزایش خوردگی تجهیزات صنعتی، دارد. به همین دلیل، سازمانهای نظارتی جهانی، نظیر سازمان بینالمللی دریانوردی (IMO 2020) و استانداردهای سختگیرانهی EURO V، پالایشگاهها را ملزم به سولفورزدایی نفت کوره کردهاند. با توجه به این الزامات، پالایشگاهها به سمت فناوریهای پیشرفتهای برای حذف ترکیبات گوگردی حرکت کردهاند که نهتنها استانداردهای زیستمحیطی را رعایت کنند، بلکه از نظر اقتصادی نیز بهینه باشند.

اهداف پروژه سولفورزدایی از نفت کوره پالایشگاه لاوان

پروژه “طراحی فرآیند، شبیهسازی و پیشنهاد فنی سولفورزدایی نفت کوره پالایشگاه لاوان” با هدف ارائهی یک راهکار نوآورانه و کارآمد جهت کاهش میزان ترکیبات گوگردی در نفت کوره و بهینهسازی فرآیندهای پالایشی اجرا شده است. اهداف کلیدی این پروژه شامل موارد زیر است:

- کاهش میزان ترکیبات گوگردی در نفت کوره به کمتر از حد مجاز تعیینشده در استانداردهای بینالمللی.

- بهبود کیفیت محصول نهایی از طریق بهینهسازی فرآیندهای پالایشگاهی و ارتقای شاخصهای فنی و عملکردی.

- کاهش آلایندههای زیستمحیطی و کمک به کاهش اثرات نامطلوب زیستمحیطی حاصل از احتراق نفت کوره.

- افزایش بهرهوری پالایشگاه از طریق استفاده از فناوریهای مدرن، کاهش مصرف انرژی و بهینهسازی فرآیندهای تولیدی.

رویکرد فنی و نوآورانه در طراحی فرآیند

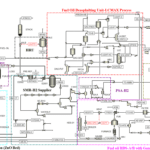

این پروژه با بهرهگیری از مدرنترین روشهای مهندسی فرآیند و استفاده از نرمافزارهای شبیهسازی پیشرفته طراحی شده است. برخلاف روشهای سنتی، در این فرآیند یک رویکرد ترکیبی و بهینهشده مورد استفاده قرار گرفته است که شامل دو فناوری کلیدی است:

- هیدروسولفورزدایی (HDS): در این فرآیند، ترکیبات گوگردی در حضور هیدروژن و کاتالیست مناسب، به هیدروژن سولفید (H₂S) تبدیل شده و از خوراک جدا میشوند.

- سولفورزدایی اکسایشی (ODS): ترکیبات گوگردی باقیمانده با استفاده از هیدروژن پراکسید (H₂O₂) اکسید شده و از طریق استخراج مایع-مایع (LLE) حذف میشوند.

این رویکرد ترکیبی باعث دستیابی به راندمان بالاتر در حذف ترکیبات گوگردی و تولید یک سوخت پاک و سازگار با محیط زیست میشود.

بخشهای کلیدی فرآیند سولفورزدایی

طراحی این واحد شامل چهار بخش کلیدی است که هر یک نقش اساسی در حذف ترکیبات گوگردی و بهینهسازی فرآیند دارند:

-

الکترولایزر قلیایی (Alkaline Electrolyzer):

- تولید هیدروژن خالص با استفاده از فرآیند الکترولیز قلیایی.

- تأمین گاز هیدروژن مورد نیاز واحدهای پاییندستی (HDS و ODS).

-

واحد تولید هیدروژن پراکسید (H₂O₂ Production Package):

- تولید H₂O₂ با غلظت 30% برای فرآیند سولفورزدایی اکسایشی.

- استفاده از فناوری آنتراکینون برای تولید پایدار و ایمن H₂O₂.

-

واحد هیدروسولفورزدایی (HDS):

- کاهش گوگرد از طریق واکنش با هیدروژن در حضور کاتالیست.

- جداسازی H₂S تولیدشده و انتقال آن به واحدهای بازیابی گوگرد.

-

واحد سولفورزدایی اکسایشی (ODS):

- تکمیل فرآیند حذف ترکیبات گوگردی با استفاده از H₂O₂.

- استفاده از استخراج مایع-مایع (LLE) برای حذف محصولات اکسایش.

این چهار واحد بهطور هماهنگ کار میکنند تا محصول نهایی، یک سوخت پاک با حداقل میزان ترکیبات گوگردی باشد که مطابق با استانداردهای زیستمحیطی است. در ادامه، به بررسی دقیقتر هریک از این بخشها و جزئیات فنی فرآیندها خواهیم پرداخت.

فرآیند سولفورزدایی نوین از نفت کوره پالایشگاه لاوان

با افزایش الزامات زیستمحیطی و استانداردهای بینالمللی مانند IMO 2020 و EURO V، پالایشگاهها ناگزیر به استفاده از فناوریهای پیشرفته برای کاهش میزان گوگرد در نفت کوره هستند. در این پروژه، یک رویکرد نوآورانه و ترکیبی برای سولفورزدایی از نفت کوره پالایشگاه لاوان طراحی شده است که علاوه بر بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی، تأثیرات زیستمحیطی را نیز به حداقل میرساند.

این فرآیند ترکیبی منجر به کاهش میزان ترکیبات گوگردی شده و سوختی سازگار با محیط زیست و مطابق با مقررات سختگیرانه بینالمللی تولید میکند. در ادامه، جزئیات فنی هر یک از این واحدها بررسی میشود.

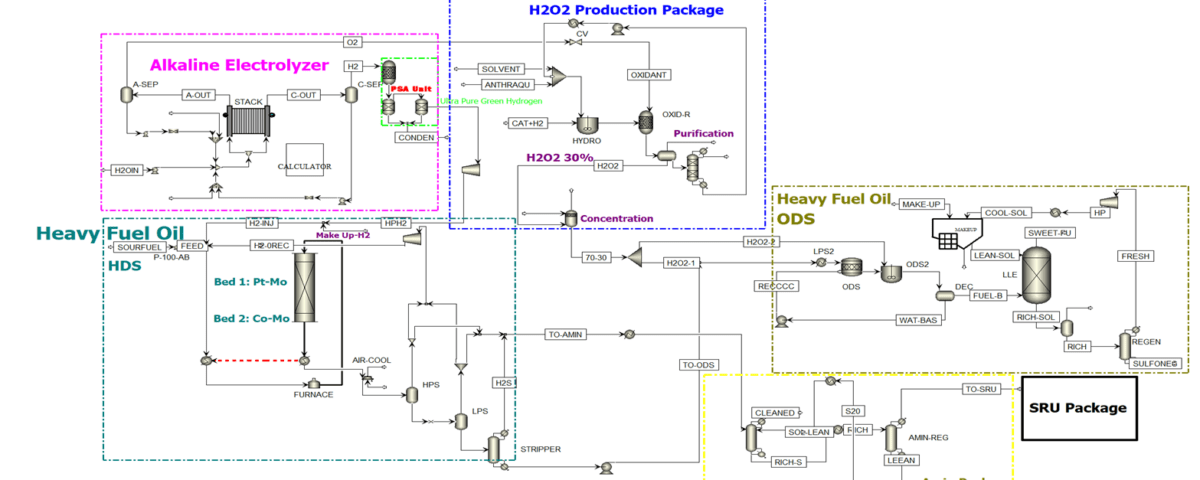

واحد الکترولایزر قلیایی (Alkaline Electrolyzer)

واحد الکترولیز قلیایی وظیفه تولید هیدروژن خالص را برای فرآیندهای سولفورزدایی برعهده دارد. این فناوری با استفاده از جریان الکتریکی در یک محیط قلیایی (KOH یا NaOH)، آب را به هیدروژن و اکسیژن تجزیه میکند.

ورودیها:

- آب خالص (H₂O): پس از عبور از واحد تصفیه آب، برای الکترولیز آماده میشود.

- انرژی الکتریکی: تأمینکننده نیروی محرک برای تجزیه آب.

خروجیها:

- هیدروژن خالص (H₂): پس از جداسازی اولیه، به واحد PSA ارسال میشود تا به خلوص بالای ۹۹.۹۹ درصد برسد.

- اکسیژن (O₂): برای مصارف جانبی صنعتی یا تخلیه در محیط.

شرح فرایند

- آب خالص ورودی از سیستم یونزدایی و تصفیه عبور میکند.

- آب تصفیهشده وارد سلول الکترولیز قلیایی شده و با اعمال جریان مستقیم (DC)، به دو بخش کاتدی و آندی تفکیک میشود.

- در کاتد، یونهای هیدروژن (H⁺) با دریافت الکترون، به مولکولهای H₂ تبدیل شده و آزاد میشوند.

- در آند، یونهای هیدروکسیل (OH⁻) الکترون از دست داده و اکسیژن (O₂) تولید میکنند.

- هیدروژن تولیدشده از طریق جداکنندههای گاز-مایع به واحد PSA ارسال شده و پس از خالصسازی، در فرآیند هیدروسولفورزدایی (HDS) استفاده میشود.

مزایای این فناوری:

- تولید هیدروژن سبز و پایدار بدون وابستگی به سوختهای فسیلی

- کاهش هزینههای عملیاتی در مقایسه با روشهای سنتی تولید هیدروژن

- سازگار با محیط زیست و بدون تولید گازهای گلخانهای مضر

واحد تولید هیدروژن پراکسید (H₂O₂ Production Package)

واحد تولید هیدروژن پراکسید (H₂O₂) یکی از بخشهای حیاتی در این فرآیند است. H₂O₂ بهعنوان یک عامل اکسایشی قوی، ترکیبات گوگردی باقیمانده را به سولفونها و اکسیدهای گوگرد تبدیل کرده و امکان حذف آنها را فراهم میکند.

ورودیها:

- هیدروژن خالص (H₂): تأمینشده از واحد PSA

- حلال آنتراکینون (Anthraquinone): بهعنوان واسطه برای تولید H₂O₂

- اکسیدکننده (Oxidant): عامل فعالسازی واکنش

خروجیها:

- محلول هیدروژن پراکسید (H₂O₂) با غلظت ۳۰ درصد: مورد استفاده در واحد سولفورزدایی اکسایشی (ODS)

- گازهای زائد: که به سیستم بازیافت ارسال میشوند.

فرآیند تولید هیدروژن پراکسید

- هیدروژن از واحد PSA وارد راکتور اکسیداسیون کاتالیستی شده و با حضور آنتراکینون تحت فشار کنترلشده واکنش میدهد.

- آنتراکینون هیدروژنهشده در حضور اکسیدکننده، H₂O₂ را تشکیل میدهد.

- H₂O₂ تولیدشده پس از عبور از سیستم خالصسازی و فیلتراسیون، به مخازن ذخیره منتقل میشود.

مزایای این فناوری:

- تولید پایدار و ایمن H₂O₂ بدون نیاز به واردات

- کاهش هزینههای عملیاتی و افزایش استقلال پالایشگاه

- بهینهسازی فرآیند سولفورزدایی اکسایشی (ODS) با تأمین پایدار عامل اکسایش

این دو واحد (الکترولیز قلیایی و تولید H₂O₂) بهعنوان بخشهای کلیدی در فرآیند سولفورزدایی نقش اساسی در کاهش ترکیبات گوگردی نفت کوره دارند. با تأمین هیدروژن خالص از طریق الکترولایزر قلیایی و تولید داخلی هیدروژن پراکسید، پالایشگاه لاوان قادر است فرآیند سولفورزدایی را با راندمان بالا، هزینههای عملیاتی کمتر و حداقل تأثیرات زیستمحیطی اجرا کند.

واحد هیدروسولفورزدایی (HDS – Hydrodesulfurization)

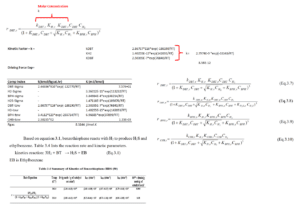

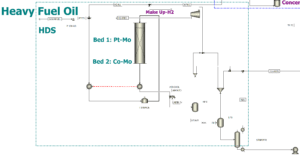

واحد هیدروسولفورزدایی (HDS) یکی از مراحل کلیدی در فرآیند کاهش گوگرد از نفت کوره پالایشگاه لاوان است. این واحد با استفاده از هیدروژناسیون کاتالیستی، ترکیبات گوگردی موجود در نفت کوره را به سولفید هیدروژن (H₂S) تبدیل کرده و موجب کاهش مقدار گوگرد در سوخت نهایی میشود.شکل زیر خلاصهای از ضرایب سینتیکی واکنشهای HDS بنزوتیوفن و فرمول های نرخ مصرف DBT را ارائه میدهد:

اهداف اصلی واحد HDS:

- کاهش میزان گوگرد در نفت کوره

- ارتقاء کیفیت سوخت و افزایش تطابق با استانداردهای زیستمحیطی بینالمللی

- افزایش راندمان احتراق و کاهش تولید آلایندههای گوگردی (SO₂ و SO₃)

ورودیهای فرآیند:

- خوراک نفت کوره سنگین (SOUR FUEL): حاوی ترکیبات گوگردی سنگین مانند مرکاپتانها، تیوفنها و بنزوتیوفنها

- گاز هیدروژن (H₂-INJ): تأمینشده از واحد الکترولایزر قلیایی و PSA

- حرارت تأمینشده توسط کوره: جهت فعالسازی واکنشهای هیدروژناسیون

خروجیهای فرآیند:

- نفت کوره با گوگرد کاهشیافته: با درصد گوگرد پایینتر برای فرآیند سولفورزدایی اکسایشی (ODS)

- گاز H₂S: که به واحد استریپر منتقل میشود تا از جریان نفت جدا شده و برای بازیافت گوگرد در واحد Claus استفاده گردد

مراحل فرآیند HDS:

- پیشگرمایش خوراک: نفت کوره قبل از ورود به راکتور از طریق مبدلهای حرارتی و کوره، تا دمای ۳۵۰ تا ۴۰۰ درجه سانتیگراد گرم میشود. واکنش در راکتور دو بستره:

- بستر اول (کاتالیست Pt-Mo): حذف ترکیبات گوگردی سنگین مانند دیبنزوتیوفنها (DBT)

- بستر دوم (کاتالیست Co-Mo): تکمیل واکنشهای سولفورزدایی و تبدیل گوگردهای باقیمانده به H₂S

- جداسازی گاز H₂S: محصول خروجی از طریق خنککنندهها و جداکنندههای گاز-مایع عبور کرده و H₂S به واحد استریپر و بازیافت گوگرد ارسال میشود.

- انتقال محصول به واحد ODS: نفت کوره گوگردزداییشده جهت حذف ترکیبات گوگردی باقیمانده وارد واحد سولفورزدایی اکسایشی (ODS) میشود.

مزایای فناوری HDS:

- کارایی بالا در حذف ترکیبات گوگردی

- سازگاری با انواع خوراکهای نفتی با گوگرد بالا

- امکان ترکیب با فرآیند ODS برای دستیابی به سطوح گوگرد کمتر از ۰.۵ درصد وزنی

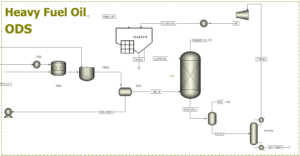

واحد سولفورزدایی اکسایشی (ODS – Oxidative Desulfurization)

واحد سولفورزدایی اکسایشی (ODS) بهعنوان مرحله نهایی فرآیند سولفورزدایی، جهت حذف ترکیبات مقاوم گوگردی از نفت کوره طراحی شده است. برخلاف روش HDS که به هیدروژن و فشار بالا وابسته است، ODS با استفاده از اکسیداسیون کنترلشده، ترکیبات گوگردی باقیمانده را به سولفونها (Sulphones) تبدیل کرده و سپس آنها را از جریان سوخت جدا میکند.

اهمیت استفاده از ODS:

- حذف ترکیبات سختگوگردی مانند دیبنزوتیوفنهایی که HDS قادر به حذف آنها نیست

- استفاده از شرایط عملیاتی ملایمتر در مقایسه با HDS (فشار و دمای پایینتر)

- بهینهسازی فرآیند سولفورزدایی بدون نیاز به مصرف زیاد هیدروژن

ورودیهای فرآیند:

- محصول HDS با گوگرد کاهشیافته: خروجی از واحد هیدروسولفورزدایی

- محلول H₂O₂ (۳۰ درصد): تأمینشده از واحد تولید هیدروژن پراکسید (H₂O₂ Production Package)

- حلالهای جداسازی ویژه: برای تسهیل استخراج ترکیبات سولفوندار

خروجیهای فرآیند:

- سوخت نهایی پاک (Cleaned Fuel): با محتوای گوگرد کمتر از ۰.۵ درصد وزنی

- محلول سولفونها: که برای بازیافت یا دفع مناسب ارسال میشود

مراحل فرآیند ODS:

- اکسیداسیون ترکیبات گوگردی: نفت کوره خروجی از HDS در تماس با H₂O₂ و یک کاتالیست اسیدی ویژه قرار میگیرد. ترکیبات سختگوگردی مانند دیبنزوتیوفنها (DBT) و بنزوتیوفنها (BT) به سولفونها (Sulphones) تبدیل میشوند.

- استخراج مایع-مایع (LLE – Liquid-Liquid Extraction): ترکیبات سولفوندار که اکنون قطبیتر شدهاند، درون حلالهای جداسازی ویژه حل شده و از نفت کوره جدا میشوند.

- بازیافت حلال و تصفیه نهایی: پس از جداسازی سولفونها، حلالها به چرخه فرآیند بازگردانده شده و سوخت تمیز جهت ذخیرهسازی و استفاده ارسال میشود.

مزایای فناوری ODS:

- امکان سولفورزدایی عمیق بدون نیاز به فشار بالا

- عدم وابستگی به هیدروژن و کاهش مصرف انرژی

- بهبود کیفیت سوخت و کاهش آلایندههای زیستمحیطی

پالایشگاه لاوان با بهرهگیری از ترکیب HDS + ODS میتواند نفت کورهای با حداقل میزان گوگرد و حداکثر بازدهی تولید کرده و همزمان با کاهش هزینههای عملیاتی، تطابق کاملی با استانداردهای جهانی داشته باشد.

بخش آمین پکیج (Amine Package)

بخش آمین پکیج (Amine Package) یکی از واحدهای کلیدی در فرآیند پالایش نفت است که وظیفه جداسازی گاز سولفید هیدروژن (H₂S) را از جریان گازهای خروجی بر عهده دارد. این مرحله جهت جلوگیری از انتشار گازهای گوگردی مضر و تأمین خوراک مناسب برای واحد بازیابی گوگرد (SRU) ضروری است.

اهداف اصلی واحد آمین پکیج:

- حذف H₂S و CO₂ از جریانهای گازی پالایشگاهی

- تأمین خوراک خالص برای واحد بازیابی گوگرد (SRU)

- کاهش آلایندههای گوگردی و بهبود عملکرد زیستمحیطی پالایشگاه

ورودیهای فرآیند:

- گاز حاوی H₂S: خروجی از واحد هیدروسولفورزدایی (HDS)

- محلول آمین جاذب: شامل مونواتانولآمین (MEA)، دیاتانولآمین (DEA) یا متیلدیاتانولآمین (MDEA)

خروجیهای فرآیند:

- گاز تصفیهشده: که برای تخلیه یا استفاده در فرآیندهای دیگر به کار میرود

- محلول غنیشده از H₂S: که برای بازیابی گوگرد به واحد SRU ارسال میشود

مراحل فرآیند آمین پکیج:

- جذب گاز H₂S: گاز خروجی از واحد HDS وارد برج جذب (Absorber) شده و در تماس با محلول آمین قرار میگیرد. H₂S و CO₂ توسط آمین جذب شده و گاز تصفیهشده از بالای برج خارج میشود.

- احیای محلول آمین: محلول آمین غنیشده از H₂S به برج احیاکننده (Regenerator) منتقل میشود. با استفاده از گرما و فشار کاهشیافته ، H₂S از آمین جدا شده و محلول آمین مجدداً برای چرخه جذب آماده میشود.

- ارسال H₂S به واحد SRU: گاز H₂S جداشده برای بازیابی و تبدیل به گوگرد به واحد بازیابی گوگرد (SRU) ارسال میشود.

مزایای فناوری آمین پکیج:

- بهرهوری بالا در حذف H₂S از گازهای خروجی

- کاهش آلودگی زیستمحیطی و انتشار گازهای گوگردی

- امکان بازیابی و استفاده مجدد از محلول آمین

واحد بازیابی گوگرد (SRU – Sulfur Recovery Unit)

واحد بازیابی گوگرد (SRU) نقش حیاتی در مدیریت گوگرد تولیدشده در فرآیندهای پالایشگاهی ایفا میکند. این واحد، گاز H₂S خروجی از آمین پکیج را به گوگرد عنصری خالص تبدیل میکند که در صنایع مختلف مانند تولید اسید سولفوریک، کشاورزی و تولید مواد شیمیایی کاربرد دارد.

اهداف اصلی واحد SRU:

- بازیابی گوگرد از گازهای ترش و کاهش آلودگی گوگردی

- تطابق با استانداردهای زیستمحیطی برای کاهش انتشار SO₂

- تولید گوگرد خالص با خلوص بالا برای مصارف صنعتی

ورودیهای فرآیند:

- گاز غنی از H₂S: خروجی از بخش آمین پکیج

خروجیهای فرآیند:

- گوگرد عنصری خالص: که بهصورت مذاب ذخیرهسازی شده و برای مصارف صنعتی ارسال میشود

- گازهای زائد: که برای پردازش نهایی و کاهش آلایندهها مورد بررسی قرار میگیرند

مراحل فرآیند SRU (بر اساس فرآیند Claus):

احتراق اولیه (Thermal Stage):

- گاز H₂S در راکتور احتراقی در حضور اکسیژن با نسبت کنترلشده سوزانده میشود.

- این واکنش بخشی از H₂S را به SO₂ و بخشی را به گوگرد مذاب تبدیل میکند.

واکنش کاتالیستی (Catalytic Stage):

- گازهای خروجی از راکتور احتراقی از بسترهای کاتالیستی عبور داده میشوند.

- در این مرحله، واکنشهای Claus ادامه یافته و SO₂ باقیمانده نیز به گوگرد تبدیل میشود.

جداسازی و ذخیرهسازی گوگرد:

- گوگرد تولیدشده از طریق کندانسورهای خنککننده جدا شده و به واحدهای ذخیرهسازی منتقل میشود.

پردازش نهایی گازهای زائد:

- گازهای باقیمانده (حاوی مقادیر کمی H₂S و SO₂) به واحد Tail Gas Treatment ارسال میشوند تا میزان آلایندهها به حداقل برسد.

مزایای فناوری SRU:

- بازیابی حداکثری گوگرد از گازهای ترش

- کاهش انتشار SO₂ و بهبود شرایط زیستمحیطی

- تولید گوگرد خالص برای مصارف صنعتی

پالایشگاه لاوان با بهرهگیری از آمین پکیج و SRU، ضمن کاهش انتشار گازهای گوگردی، بیشترین میزان بازیابی گوگرد را انجام داده و از آن بهعنوان یک محصول ارزشمند صنعتی استفاده میکند.

نتیجهگیری

این فرآیند نوآورانه با ترکیب روشهای مدرن سولفورزدایی (HDS + ODS)، استفاده از الکترولیز قلیایی و تولید H₂O₂ و همچنین بهینهسازی بازیابی گوگرد (Amine + SRU)، یک راهکار کارآمد، اقتصادی و پایدار برای پالایشگاه لاوان فراهم میآورد که ضمن کاهش آلایندههای زیستمحیطی، کیفیت نهایی نفت کوره را بهبود میبخشد.

این پروژه با بهرهگیری از فناوریهای پیشرفته و فرآیندهای نوین، توانسته است نتایج چشمگیری در حوزه کاهش آلایندهها، بهبود کیفیت محصول نهایی و بهینهسازی عملکرد صنعتی ارائه دهد. در ادامه، نتایج پروژه در قالب بخشهای مختلف بررسی میشود.

۱. کاهش میزان گوگرد در نفت کوره

یکی از مهمترین اهداف این پروژه، کاهش میزان گوگرد موجود در نفت کوره و تطبیق آن با استانداردهای جهانی سوختهای کمگوگرد بوده است.

نتایج بهدستآمده:

- کاهش میزان گوگرد از ٪۳.۵ به کمتر از ۰.۵٪ مطابق با استانداردهای IMO 2020 برای سوختهای دریایی

- بهبود عملکرد موتورهای دریایی و کاهش تولید گازهای گوگردی مانند SO₂ و SO₃

- کاهش مشکلات مرتبط با خوردگی و رسوبات گوگردی در تجهیزات و خطوط انتقال

۲. بهبود عملکرد فرآیندهای صنعتی

استفاده از روشهای نوین مانند هیدروسولفورزدایی (HDS) و سولفورزدایی اکسایشی (ODS) در کنار تولید هیدروژن و هیدروژن پراکسید، موجب افزایش راندمان فرآیندهای پالایشی شده است.

نتایج کلیدی:

- بهینهسازی مصرف هیدروژن و کاهش هزینههای عملیاتی

- کاهش زمان فرآوری و افزایش بازدهی واکنشهای شیمیایی

- امکان استفاده از فناوریهای ترکیبی برای پالایش انواع مختلف نفت کوره با میزان گوگرد متفاوت

۳. کاهش انتشار آلایندههای زیستمحیطی

یکی از مزایای اصلی این پروژه، کاهش اثرات زیستمحیطی ناشی از سوزاندن سوختهای حاوی گوگرد است.

دستاوردهای زیستمحیطی:

- کاهش انتشار SO₂ و SO₃ که عامل اصلی بارانهای اسیدی هستند

- کاهش ردپای کربنی و همراستایی با تعهدات پیمان پاریس و سیاستهای کاهش گازهای گلخانهای

- کاهش تولید پسابهای صنعتی آلوده به ترکیبات گوگردی

۴. افزایش بهرهوری اقتصادی و کاهش هزینهها

استفاده از روشهای جدید در این پروژه، به کاهش هزینههای عملیاتی و افزایش سودآوری کمک کرده است.

نتایج اقتصادی:

- کاهش هزینههای مصرفی هیدروژن از طریق تولید درونسازمانی

- افزایش ارزش نفت کوره تصفیهشده در بازارهای جهانی

- ایجاد فرصتهای صادراتی جدید برای سوخت کمگوگرد و محصولات جانبی گوگردی

- کاهش هزینههای تعمیر و نگهداری تجهیزات پالایشی به دلیل کاهش خوردگی و رسوبات گوگردی

۵. بهینهسازی مصرف انرژی و افزایش پایداری فرآیند

یکی از اهداف مهم پروژه، کاهش مصرف انرژی و افزایش بهرهوری منابع بوده است.

نتایج انرژی و پایداری:

- کاهش مصرف انرژی الکتریکی در فرآیند پالایش با بهینهسازی سیستمهای تبادل حرارتی

- کاهش مصرف گاز طبیعی در واحدهای تولید بخار

- افزایش پایداری و قابلیت اطمینان فرآیندها با بهرهگیری از اتوماسیون پیشرفته و هوش مصنوعی در کنترل فرآیند

۶. بازیافت و استفاده مجدد از محصولات جانبی

در این پروژه، محصولات جانبی مانند گوگرد و گازهای اسیدی بازیافت شده و به محصولات ارزشمند تبدیل شدهاند.

محصولات جانبی و کاربردهای آنها:

- گوگرد عنصری: استفاده در صنایع شیمیایی، کشاورزی (کودهای سولفاته) و تولید اسید سولفوریک

- H₂S بازیافتشده: استفاده به عنوان خوراک واحدهای بازیابی گوگرد (SRU)

- اکسیژن تولیدشده از الکترولایزر: استفاده در فرآیندهای احتراقی و تصفیه صنعتی

انطباق با استانداردهای بینالمللی

این پروژه توانسته است با رعایت استانداردهای معتبر بینالمللی، مجوزهای لازم برای عرضه سوخت کمگوگرد را کسب کند.

استانداردهای رعایتشده:

- IMO 2020: استانداردهای بینالمللی سازمان دریانوردی برای کاهش میزان گوگرد در سوخت کشتیها

- EURO V و EURO VI: استانداردهای مربوط به کاهش آلایندههای گوگردی در سوختهای حملونقل

- ISO 8217: استاندارد کیفیت سوختهای دریایی

پروژه مرتبط انجام شده

طراحی و شبیهسازی فرایند سولفورزدایی از نفت کوره پالایشگاه لاوان

جمعبندی

پروژه سولفورزدایی از نفت کوره پالایشگاه لاوان، با بهرهگیری از فناوریهای نوآورانه و طراحی فرآیندهای پیشرفته، گامی بزرگ در جهت تولید سوختهای کمگوگرد و سازگار با محیط زیست برداشته است. این پروژه نهتنها موجب کاهش چشمگیر میزان گوگرد در نفت کوره شده، بلکه با بهینهسازی مصرف انرژی، افزایش بهرهوری اقتصادی و کاهش آلایندههای زیستمحیطی، ارزش افزوده بالایی برای صنعت پالایش به همراه داشته است.

با استفاده از فرآیندهای ترکیبی هیدروسولفورزدایی (HDS) و سولفورزدایی اکسایشی (ODS)، میزان گوگرد در سوخت به کمتر از استانداردهای IMO 2020 رسیده و کیفیت محصول نهایی بهبود یافته است. همچنین، تولید هیدروژن و هیدروژن پراکسید درونسازمانی، علاوه بر کاهش هزینههای عملیاتی، پایداری و راندمان فرآیندهای پالایشی را افزایش داده است.

از سوی دیگر، کاهش انتشار آلایندههایی مانند SO₂ بهبود عملکرد تجهیزات پالایشی و افزایش عمر مفید آنها، نشاندهنده تأثیر مثبت این پروژه در زمینه حفاظت از محیط زیست و توسعه پایدار است. بازیافت محصولات جانبی همچون گوگرد عنصری و اکسیژن صنعتی نیز علاوه بر کاهش ضایعات، فرصتهای اقتصادی جدیدی را برای پالایشگاه ایجاد کرده است.

در نهایت، این پروژه بهعنوان الگویی موفق در پالایش نفت میتواند در سایر پالایشگاهها بهکار گرفته شده و مسیر تولید سوختهای پاک و پایدار را هموارتر کند. استفاده از فناوریهای هوشمند و بهینهسازی مداوم فرآیندها، میتواند راه را برای دستیابی به سوختهای عاری از گوگرد و کاهش اثرات مخرب زیستمحیطی در مقیاس جهانی هموار کند.