مقدمه

شیرینسازی گاز طبیعی مرحلهای کلیدی در تولید و تصفیه گازهای هیدروکربنی است. هدف این فرآیند حذف ترکیبات ناخواسته مانند دیاکسید کربن (CO2) و سولفید هیدروژن (H2S) از گاز طبیعی است. این ترکیبات کیفیت گاز را کاهش میدهند. همچنین به دلیل خورندگی و سمی بودن، تأثیرات منفی بر تجهیزات و محیط زیست دارند.

از میان روشهای شیرینسازی، جذب با مایعات، به ویژه محلولهای آمین، مورد توجه قرار گرفته است. این روش به دلیل کارایی بالا و قابلیت بازیافت است. متیل دی اتانول آمین (MDEA) به عنوان آمین ثالث انتخاب مناسبی برای این فرآیند است. این آمین به دلیل توانایی بالا در جذب CO2 و H2S ویژگیهای منحصر به فردی دارد. MDEA پایداری حرارتی و شیمیایی بیشتری دارد. همچنین هزینه عملیاتی آن پایینتر و عوارض جانبیاش کمتر است.

نرمافزار Aspen Plus یکی از ابزارهای پیشرفته برای شبیهسازی و بهینهسازی فرآیندهای شیمیایی است. این نرمافزار امکان مدلسازی سیستمهای پیچیده را فراهم میآورد. با الگوریتمهای قوی و پایگاه دادههای گسترده، این نرمافزار به مهندسان و محققان کمک میکند رفتار سیستمهای مختلف را به دقت تحلیل و بهینهسازی کنند.

مجتمع گاز پارس جنوبی

شرکت مجتمع گاز پارس جنوبی (SPGC) بزرگترین شرکت گازی ایرانی است. که بمنظـور بهـره بـرداری از فازهـای توسـعه ای میدان گازی پارس جنوبی بعنوان یکی از شرکتهای فرعـی شـرکت ملـی گـاز ایـران در تـاریخ 1377/7/28 تاسیس گردیده است. این شرکت در زمینه تولید و بهرهبرداری از تأسیسات مستقر در خشکی (فازهای ۱ تا ۲۴) میدان گازی پارس جنوبی فعالیت میکند. همچنین مسئولیت بهرهبرداری و پالایش میعانات گازی و گاز طبیعی تمامی فازهای میدان گازی پارس جنوبی را بر عهده دارد که به عنوان بزرگترین تأمین کننده گاز طبیعی مصرف داخل و صادرات خارجی نیز میباشد. شرکت مجتمع گاز پارس جنوبی همچنین مالکیت و مدیریت بر پالایشگاه های گازی، در منطقه ویژه اقتصادی انرژی پارس واقع در بندر عسلویه، استان بوشهر را نیز در اختیار دارد (این پالایشگاهها در اطراف شهرهای عسلویه، کنگان و تنبک واقع شدهاند).

طرح توسعه فازهای میدان گازی پارس جنوبی توسط شرکت نفت و گاز پارس POGC که یکی از شرکتهای فرعی شرکت ملی نفت ایران است با واگذاری قراردادهای توسعه فازهای مختلف پارس جنـوبی بصورت EPSCE به پیمانکاران داخلی و خارجی که عمدتاً با جلب سرمایه گذاری خارجی بوده است انجـام گرفته و می گیرد.

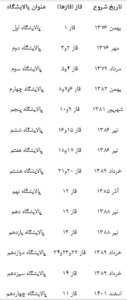

تقسیمبندی پالایشگاههای پارس جنوبی

پالایشگاههای پارس جنوبی به عنوان یکی از بزرگترین پروژههای صنعتی ایران در حوزه گاز طبیعی، به فرآوری و پالایش گازهای استخراج شده از میدان گازی پارس جنوبی میپردازند. پالایشگاههای پارس جنوبی به دلیل موقعیت جغرافیایی خاص و منابع غنی گاز، نقش کلیدی در تأمین انرژی و محصولات پتروشیمی در ایران و منطقه دارند.

پالایشگاه اول

پالایشگاه اول عنوان اولین پالایشگاه از پالایشگاههای گاز پارس جنوبی میباشد. که طرح توسعه فاز ۱ در آن اجرا شده است. این پالایشگاه با مساحتی در حدود ۱۴۱ هکتار در نزدیکی بندر عسلویه و در غرب پالایشگاه دوم (فازهای ۲و۳) و شرق پالایشگاه چهارم (فازهای ۶و۷و۸) واقع شده است. تولید روزانه این پالایشگاه، ۲۵ میلیون متر مکعب گاز شیرین به خط لوله سراسری گاز، ۴۰ هزار بشکه میعانات گازی و ۲۰۰ تن گوگرد به شکل دانهبندی شده. و ۱۵۰۰ تن گاز مایع. فاز ۱ دارای دو سکوی سرچاهی در میدان گازی پارس جنوبی است. که هر یک ظرفیت ۱۶ حلقه چاه را دارند و ۶ حلقه از آنها فعال میباشد. فاصله این چاهها از پالایشگاه خشکی ۱۰۵ کیلومتر است که گاز ترش به وسیله دو خط لوله (هر یک به قطر ۳۲ اینچ) به این پالایشگاه منتقل میشود.

توسعه فاز 1 که در قالب یک قرارداد بیع متقابل (Buy Back) با شرکت ملی نفت ایران، در اواخر سال 1998، انجام شد نقطه شروع فعالیت های پتروپارس است که علاوه بر هدف اصلی افزایش ظرفیت بهره برداری از میدان گازی پارس جنوبی، اهداف دیگری را نیز دنبال کرده است که برخی از آنها به شرح زیر است:

- کسب و انتقال فناوری و مدیریت مهندسی، تامین تجهیزات، ساخت و راه اندازی طرح و مگاپروژه ها

- ارتقای دانش و توانایی های پیمانکاران ایرانی

- اجرا و مدیریت مگاپروژه ها بر اساس استانداردهای بین المللی

- کاهش هزینه پروژه ها در رقابت با شرکت های بین المللی نفت و گاز

پالایشگاه دوم

عنوان دومین پالایشگاه از پالایشگاههای گاز پارس جنوبی میباشد. که طرح توسعه فازهای ۲و۳ در آن اجرا شدهاست. پالایشگاه فازهای ۲و۳ واقع در عسلویه در زمینی به مساحت ۱۵۰ هکتار، در مجاورت ساختمان سازمان منطقه ویژه اقتصادی انرژی پارس واقع شدهاست.

ظرفیت این پالایشگاه:

- روزانه ۵۶ میلیون متر مکعب گاز مصرفی شهری

- روزانه ۸۰ هزار بشکه میعانات گازی

- روزانه ۴۰۰ تن گوگرد

پالایشگاه سوم

پالایشگاه سوم یکی از پالایشگاههای زیر مجموعه مجتمع پالایشگاهی گاز پارس جنوبی است. که عملیات توسعه آن در مردادماه 1379 به کنسرسیومی متشکل از شرکتهای ENI، پتروپارس و نیکو واگذار شد. طراحی، نصب و راه اندازی این پالایشگاه تحت مدیریت شرکت نفت و گاز پارس بصورتEPC به شرکت ENI ایتالیا و شرکت پتروپارس واگذار شد. کلیه واحدهای این پالایشگاه در سال 83 بطور کامل راه اندازی و در 27 فروردین سال 1384 افتتاح گردید.

در هر فاز دو سکوی عملیاتی سر چاهی نصب شده است که هرکدام پذیرش 12 حلقه چاه دارند.

روزانه 5/56 میلیون متر مکعب گاز از مخزن برداشت و بصورت سه فازی شامل گاز ، میعانات گازی و آب به وسیله دو خط لوله زیر دریایی 32 اینچ به فاصله 100 کیلومتر به خشکی منتقل می گردد.

به منظور محافظت از لوله ها ( جلوگیری از خورندگی و ایجاد هیدرات) ماده شیمیایی گلایکول از طریق 2 خط لوله 5/4 اینچ به سکوها منتقل و به خط لوله تزریق می شود.

گاز ورودی به پالایشگاه سوم

گاز ورودی به پالایشگاه پس از جدا سازی از میعانات گازی به 4 واحد عملیاتی هر کدام به ظرفیت 9/13 میلیون متر مکعب منتقل و به شرح ذیل تصفیه می شود :

شیرین سازی و تنطیم نقطه شبنم گاز

نم زدایی

بازیافت و تصفیه اتان

جداسازی ، پالایش و ذخیره سازی پروپان و بوتان

مرکپتان زدایی

مشخصات واحدهای پشتیبانی

4 دستگاه توربین گازی تولید برق هر کدام به ظرفیت 33 مگاوات و دو ژنراتور دیزلی (اضطراری) به ظرفیت3450 کیلو وات.

6 دیگ بخار هر یک به ظرفیت 160 تن در ساعت

2 مخزن سیستم آب آتش نشانی که یکی با ظرفیت 5900 متر مکعب و دیگری به ظرفیت 13650 متر مکعب

4 مخزن ذخیره میعانات گازی هر یک با ظرفیت 60000 متر مکعب

3 واحد تصفیه آب هر یک با ظرفیت 1500 تن در روز

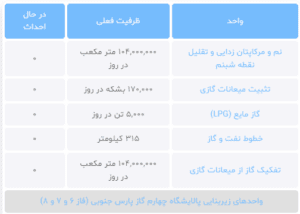

پالایشگاه چهارم

پالایشگاه چهارم مجتمع گاز پارس جنوبی در عسلویه، 270 کیلومتری جنوب بندر بوشهر، واقع شده و خوراک آن شامل گاز ترش، میعانات گازی و محلول گلایکول است. این خوراک از طریق 3 خط 32 اینچی دریایی به طول 105 کیلومتر از سکوهای SPD7، SPD8 و SPD9 به پالایشگاه منتقل میشود.

تاسیسات دریایی:

– سه سکوی تولید و حفاری با 35 حلقه چاه

– سه خط لوله 32 اینچی برای انتقال گاز

– سه خط لوله 5/4 اینچی برای انتقال محلول گلایکول

واحدهای پشتیبان:

– واحدهای جداسازی گاز و میعانات

– تثبیت میعانات گازی

– نمزدایی گاز و استحصال گاز مایع

– ذخیرهسازی میعانات گازی و گاز مایع

گاز ترش تولیدی به میدان نفتی آغاجاری در خوزستان منتقل و تزریق میشود. میعانات گازی به پتروشیمیهای مجاور و مازاد آن از طریق SBM صادر میشود. پروپان و بوتان نیز از طریق خط لوله به اسکله ارسال و برای صادرات بارگیری میشوند. برق پالایشگاه از چهار توربوژنراتور 45 مگاوات تأمین میگردد.

تولیدات روزانه پالایشگاه چهارم

– 104 میلیون متر مکعب گاز ترش و خشک

– 138 هزار بشکه میعانات گازی

– 3000 تن پروپان و 2000 تن بوتان

کاهش مصرف انرژی در پالایشگاه چهارم

پالایشگاه چهارم در راستای مسئولیتهای اجتماعی و حفظ محیط زیست، پروژههای متعددی را برای کاهش مصرف انرژی و فلرینگ اجرا کرده است. اهم این پروژهها شامل:

1. کاهش 46 درصدی گاز جارویی در شبکه فلر.

2. اجرا پروژه Permanent solution در واحد نمزدایی برای حذف فلرینگهای ناشی از نواقص.

3. سنکرون شدن با پتروشیمی مبین و تأمین برق از نیروگاه بعثت.

4. حذف کامل فلرینگ واحد نمزدایی با تغییر مسیر تخلیه فشار.

5. کاهش مصرف انرژی در تولید بخار از طریق بهینهسازی فرآیندها.

6. خروج یک پکیج آبشیرین کن از سرویس پس از اصلاح سیستم توزیع آب.

7. بهبود عملکرد واحد تصفیه پساب صنعتی برای کاهش آلایندهها و معرفی به عنوان پایلوت موفق.

8. برنامههای تعمیراتی در کمپرسورهای صادرات برای کاهش توقفات اضطراری.

این اقدامات به کاهش آلودگی و بهبود عملکرد زیستمحیطی پالایشگاه کمک کرده است.

پالایشگاه پنجم

الایشگاه پنجم مجتمع پارس جنوبی در استان بوشهر و شهر عسلویه، در کنار دریای خلیج فارس واقع شده است. این پالایشگاه بخشی از طرح توسعه فازهای 9 و 10 پارس جنوبی است که شامل سه بخش اصلی میباشد:

1. بخش دریایی: شامل دو سکوی دریایی تولید گاز که هر یک دارای 12 حلقه چاه اصلی برای تولید است و در فاصله 105 کیلومتری از عسلویه قرار دارند.

2. بخش انتقال دریایی: شامل دو خط لوله 32 اینچی برای انتقال گاز ترش به ساحل و دو خط لوله 4 اینچی برای انتقال محلول اتیلن گلایکول به تاسیسات سرچاهی.

این پروژه توسط کنسرسیومی متشکل از شرکتهای مهندسی و ساختمان صنایع نفت (OIEC)، مهندسی و ساخت تأسیسات دریایی ایران (IOEC) و شرکت کرهای GS تحت نظارت شرکت نفت و گاز پارس (POGC) اجرا شده است.

خوراک ورودی پالایشگاه به ظرفیت 2000 MMSCFD طراحی شده که با 10% افزایش به 2150 MMSCFD رسیده است. خوراک اصلی (حدود 1920 تن در ساعت) از دو سکوی SPD10 و SPD11 تامین میشود و شامل ترکیبی از آب، گلایکول، گاز ترش و میعانات گازی است. حدود 200 تن در ساعت از گاز پالایشگاه چهارم نیز با این خوراک مخلوط میشود.

– مخازن ذخیره میعانات گازی:

4 مخزن، هر یک با ظرفیت 60,000 متر مکعب.

واحد تصفیه آب و فاضلاب بهداشتی:

1,200 تن در روز.

– کمپرسورهای هوای فشرده:

3 عدد با ظرفیت هر یک 6,900 NM³/h (دو عدد در سرویس).

– پکیج نیتروژن:

ظرفیت تولید 1,600 NM³/hr گاز و 300 NM³/hr نیتروژن مایع.

– منبع آب:

از خلیج فارس با مصرف نرمال 5,000 NM³/h؛ بیشتر آب پس از خنکسازی به دریا بازگردانده میشود.

– تامین آب بدون املاح:

3 پکیج MED، هر یک با ظرفیت 83,100 کیلوگرم بر ساعت (دو عدد در سرویس).

– آب بدون یون برای بویلرها:

واحد 127 با ظرفیت 135 مترمکعب بر ساعت.

– آب خوراکی:

از طریق افزودن هیپوکلریت سدیم و کلرید کلسیم در واحد 128 (50 مترمکعب در ساعت).

– آب خنکسازی:

از طریق سردسازی با فرئون در واحد 132 با ظرفیت 520 مترمکعب در ساعت.

– واحد پساب:

شامل پساب انسانی، شیمیایی و روغنی.

– تولیدات:

– گاز شیرین: 56 میلیون متر مکعب در روز.

– میعانات گازی: 80 هزار بشکه در روز.

– اتان: 2600 تن در روز.

– پروپان: 2180 تن در روز.

– بوتان: 1250 تن در روز.

– گوگرد: 240 تن در روز.

– صادرات:

– میعانات گازی، پروپان و بوتان برای صادرات.

– گاز شیرین به شبکه داخلی و امکان صادرات.

– اتان به مجتمع پتروشیمی و صادرات گوگرد.

پالایشگاه ششم

پالایشگاه ششم (فازهای 15 و 16) در عسلویه واقع شده و قرارداد توسعه آن با کنسرسیومی از شرکتهای مختلف منعقد گردید. عملیات اجرایی از سال 1386 آغاز شد و ردیفهای گازی به تدریج وارد سرویس شدند. این پالایشگاه در سال 1394 افتتاح و به SPGC تحویل موقت داده شد. هر فاز دارای یک سکو با 11 حلقه چاه است.

سکوی فاز 15 با 7 حلقه چاه و سکوی فاز 16 با 10 حلقه چاه در حال سرویسدهی هستند. برداشت گاز به صورت روزانه حدود 57 میلیون مترمکعب از مخزن مشترک انجام میشود. فرآیند شامل جداسازی مایعات و گازها، شیرینسازی و خشککردن گاز، جداسازی هیدروکربنهای سنگین و اتان است. محصولات تولیدی شامل 50 میلیون مترمکعب گاز شیرین، 78 هزار بشکه میعانات گازی و 2900 تن LPG است. پالایشگاه فاقد توربین گازی است و برق آن از نیروگاه متمرکز تامین میشود. همچنین دارای 7 دیگ بخار و مخازن ذخیره میعانات گازی است.

پالایشگاه هفتم

پالایشگاه هفتم مجتمع گاز پارس جنوبی (فازهای 17 و 18) در غرب سایت شماره 1 و نزدیک به شهرستان عسلویه واقع شده است. کارفرما شرکت نفت و گاز پارس و پیمانکار اصلی یک کنسرسیوم از شرکتهای مهندسی و ساختمان صنایع نفت، ایدرو و مهندسی و ساخت تاسیسات دریایی ایران است. این پالایشگاه پس از پالایشگاه ششم، به عنوان دومین پالایشگاه تمام ایرانی شناخته میشود. قرارداد پروژه در سال 86 منعقد و اولین تولید گاز شیرین در بهمن 93 آغاز شد. پالایشگاه در فروردین 96 به طور رسمی افتتاح و به بهرهبرداری رسید.

این پالایشگاه توانایی تولید محصولات با ارزش افزوده بالا را دارد و طراحی واحد شیرینسازی آن به گونهای است که گاز خام با محلول آبی DEA تماس مییابد و H2S و CO2 جذب میشوند. واحدهای پشتیبانی شامل توزیع آب و برق و تولید نیتروژن و هوای فشرده است. برق در نیروگاه بعثت تولید و آب شیرین از آبگیر شماره دو تأمین میشود. واحد تاسیسات مشترک شماره 2 نیز از سال 95 به پالایشگاه هفتم تحویل داده شده و تأمین آب شیرین و دریایی پالایشگاههای ششم، هفتم و هشتم را بر عهده دارد.

پالایشگاه هفتم مجتمع گاز پارس جنوبی تولیداتی شامل روزانه 50 میلیون متر مکعب گاز طبیعی، 80 هزار بشکه میعانات گازی، 3200 تن گاز مایع، 2600 تن اتان و 400 تن گوگرد دارد. محصولات این پالایشگاه از نظر کیفیت و کمیت بالاتر از استاندارد طراحی هستند، به ویژه با افزایش تولید روزانه اتان به 3260 تن و تولید بیش از 170 تن گوگرد از یک واحد SRU. همچنین، اصلاحات در فرآیند تولید منجر به کاهش میزان فلرینگ و استفاده حداکثری از ظرفیتها شده است. میعانات گازی و گاز مایع در چهار مخزن ویژه نگهداری و به اسکلههای صادراتی ارسال میشوند.

ظرفیت پالایشگاه هفتم

تولید روزانه ۵۰ میلیون متر مکعب گاز، ۸۰ هزار بشکه میعانات گازی و ۴۰۰ تن گوگرد، سالانه یک میلیون تن اتان و ۱٬۰۵ میلیون تن گازمایع

پالایشگاه هشتم

پالایشگاه هشتم مجتمع گاز پارس جنوبی (فازهای 20 و 21) در نزدیکی خلیج فارس و 270 کیلومتر جنوب شرقی بندر بوشهر واقع شده است. این پالایشگاه توسط شرکت نفت و گاز پارس و کنسرسیوم OIEC و IOEC ساخته شده و به عنوان یک طرح تمام ایرانی شناخته میشود. قرارداد پروژه در خرداد 1388 منعقد و اولین تولید و صادرات گاز شیرین در تاریخ 14 شهریور 1395 آغاز شد. این پالایشگاه به طور رسمی در بهار 1396 با حضور رئیسجمهور افتتاح گردید.

مشخصات پالایشگاه هشتم پارس جنوبی

پالایشگاه هشتم پارس جنوبی دارای مشخصات زیر است:

– سکوهای دریایی: 2 سکوی با ظرفیت 1000 میلیون فوت مکعب هرکدام.

– چاههای تولیدی: 22 حلقه.

– خطوط لوله زیر دریایی: 2 خط 32 اینچی به طول 210 کیلومتر.

– پالایشگاه خشکی: ظرفیت 2000 میلیون فوت مکعب در روز.

هر فاز شامل دو ردیف گازی است که هر ردیف دارای واحدهای شیرینسازی، نمزدایی، بازیافت اتان و بازیافت گوگرد میباشد. همچنین، برای هر فاز یک واحد تصفیه اتان، تفکیک مایعات گازی، شیرینسازی پروپان و بوتان، و تثبیت میعانات گازی در نظر گرفته شده است. مراحل فرآورش شامل جداسازی گاز و مایع، تصفیه گاز (با متیل دی اتانول آمین، غربال مولکولی، و جداسازی اتان) میباشد.

نکات مهم درباره پالایشگاه هشتم پارس جنوبی:

1. فرآیندهای اصلی:

– تقویت فشار گاز صادراتی.

– تصفیه اتان.

– جداسازی و تصفیه پروپان و بوتان.

– تثبیت میعانات گازی.

2. فرآیندهای پشتیبان:

– تأمین و توزیع برق از نیروگاه مشترک بعثت.

– تولید و توزیع بخار (۶ بویلر با ظرفیت ۱۶۰ تن بر ساعت).

– ذخیرهسازی میعانات گازی و مواد هیدروکربنی.

3. تولیدات فازهای ۲۰ و ۲۱:

– ۵۰ میلیون مترمکعب گاز شیرین.

– ۷۵,۰۰۰ بشکه میعانات گازی.

– ۱.۰۵ میلیون تن گاز مایع (LPG) در سال.

– ۱ میلیون تن اتان برای خوراک پتروشیمی.

– ۴۰۰ تن گوگرد روزانه.

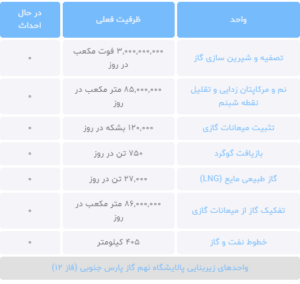

پالایشگاه نهم

(فاز12)

طراحی و نصب و راه اندازی تاسیسات دریایی و خشکی فاز 12 تحت مدیریت شرکت نفت و گاز پارس جنوبی با سازماندهی و استفاده از ظرفیت های پیمانکاری بزرگ داخلی و بین اللملی (مشارکت 66درصدی بخش داخلی) انجام گردید.

موقعیت جغرافیایی: فاز 12 میدان گازی پارس جنوبی با مساحتی در حدود 205 کیلومتر مربع در بلوک جنوب شرقی حوزه پارس جنوبی و حاشیه شرقی مرز آبی مشترک ایران و قطر قرار گرفته است.

این فاز با برخورداری از ذخایر درجا معادل 600 میلیارد متر مکعب حدود 5 درصد از ذخایر میدان گازی پارس جنوبی را به خود اختصاص داده است.

گازطبیعی تولیدی در این فاز با طی مسافت حدود 150 کیلومتر از بستر دریا به پالایشگاه خشکی به منطقه تمبک واقع در 15 کیلومتری شرق کنگان منتقل می شود.

ظرفیت پالایشگاه نهم

هدف از اجرای این پروژه استخراج و انتقال ۳ میلیارد فوت مکعب گاز در روز از ۴۵ حلقه چاه که بر روی چهار سکوی سرچاهی حفر خواهند شد، میباشد که متعاقباً در تأسیسات خشکی شیرینسازی شده و به خط لوله سراسری ششم تزریق میگردد. میعانات گازی جداشده در پالایشگاه پس از شیرینسازی توسط خط لوله زیر دریایی و گویهای شناوری صادر میشوند. هم چنین امکان انتقال ۲ میلیارد فوت مکعب در روز گاز ترش به تأسیسات ایران الانجی مجاور هم فراهم خواهد شد.

پالایشگاه دهم

پالایشگاه دهم مجتمع گاز پارس جنوبی (فاز 19) در منطقه تمبک و در حاشیه خلیج فارس واقع شده است. این تاسیسات با مساحت حدود 218.5 هکتار بین پالایشگاههای فازهای 11 و 12 قرار دارد و در منطقه ویژه اقتصادی انرژی پارس 2 قرار گرفته است. طرح توسعه فاز 19 در خرداد ماه 1389 به کنسرسیومی متشکل از شرکتهای پتروپارس لیمیتد و پتروپارس ایران و شرکت مهندسی تاسیسات دریایی ایران واگذار شد. اولین تولید و صادرات گاز شیرین این پالایشگاه در تاریخ 20 اردیبهشت 1395 انجام شد و در بهار سال 1396 به صورت رسمی افتتاح گردید.

واحدهای پشتیبانی:

– شش دیگ بخار با ظرفیت 180 تن در ساعت.

– یک مخزن آب آتشنشانی به ظرفیت 12442 متر مکعب.

– چهار مخزن ذخیره میعانات گازی با ظرفیت 60000 متر مکعب.

– سه واحد تصفیه آب با ظرفیت 100 تن در ساعت.

– دو مخزن ذخیره پروپان به حجم 45000 متر مکعب.

– دو مخزن ذخیره بوتان به حجم 35000 متر مکعب.

– یک واحد ریکلایمر MEG.

ظرفیت تولید و محصولات:

– گاز شیرین: 50 میلیون متر مکعب استاندارد.

– میعانات گازی: 77,000 بشکه در روز.

– اتان: 2400 تن در روز.

– پروپان: 1800 تن در روز.

– بوتان: 1100 تن در روز.

– گوگرد: 320 تن در روز.

پالایشگاه یازدهم

پالایشگاه یازدهم یکی از پالایشگاههای زیر مجموعه مجتمع پالایشگاهی گاز پارس جنوبی میباشد، اجرای پروژه فاز 13 توسط کنسرسیوم ﭘﺘﺮو ﭘﺎﯾﺪار اﯾﺮاﻧﯿﺎن، مپنا و صدرا با مدیریت ﺷﺮﮐﺖ ﻧﻔﺖ و ﮔﺎز ﭘﺎرس از تاریخ 20/04/1389 آغاز گردیده است. فعالیت های پروژه طی قرداد EPCC شامل خدمات فنی و مهندسی از طراحی پایه تا طراحی تفصیلی، تامین کالا ساخت و نصب و مدیریت، برنامه ریزی و کنترل پروژه پیش راه اندازی، راه اندازی و تست عملکردی مطابق با آخرین استانداردها و روشهای اجرایی انجام گردیده است. اﯾﻦ پالایشگاه ﺷﺎﻣﻞ ﺗﺠﻬﯿﺰات خشکی ﺑﺮای ﭘﺎﻟﺎﯾﺶ گاز و ذﺧﯿﺮه ﻣیعانات مخزن می باشد. پالایشگاه یازدهم در سایت دو مجتمع گاز پارس جنوبی در بخش تنبک شهرستان کنگان و 220 ﮐﯿﻠﻮﻣﺘﺮی شهر ﺑﻮﺷﻬﺮ واﻗﻊ ﺷﺪه است.

خوراک اﯾﻦ پالایشگاه ﺗﻮﺳﻂ دو ﺧﻂ 32 اینچی سه فازی از 4 سکو (SPD13A/B/C/D) ﺑﻪ ﺳﯿﺴﺘﻢ ﺳﺎﺣﻠﯽ ﺗﺤﻮﯾﻞ داده ﻣﯽ ﺷﻮد. ﻇﺮﻓﯿﺖ ﮐﻞ ﺗﺎﺳﯿﺴﺎت ﺳﺎﺣﻠﯽ پالایشگاه یازدهم، 2000 ﻣﯿﻠﯿﻮن استاندارد ﻓﻮت ﻣﮑﻌﺐ در روز از سیالات مخزن اﺳﺖ.

مشخصات واحدهای پشتیبانی

- شش دیگ بخار هر یک به طرفیت 160 تن در ساعت

- دو مخزن آب آتشنشانی با ظرفیت 8200 مترمکعب

- چهار مخزن ذخیره سازی میعانات گازی با طرفیت 60000 متر مکعب

- دو مخزن ذخیره پروپان به حجم 45000 مترمکعب

- دو مخزن ذخیره بوتان به حجم 35000 مترمکعب

اهداف و تولیدات پالایشگاه یازدهم بر اساس طراحی انجام شده

- دریافت روزانه 2000 میلیون استاندارد فوت مکعب خوراک از سکو

- تولید روزانه 50 میلیون استاندارد متر مکعب گاز طبیعی

- تولید روزانه 77 هزار بشکه میعانات گازی

- تولید روزانه 2600 تن اتان به عنوان خوراک پتروشیمی

- تولید روزانه 2000 تن پروپان و 1200 بوتان برای صادرات

- تولید روزانه 376 تن گوگرد

پالایشگاه دوازدهم

طرح توسعه فاز های 22، 23 و 24 میدان گازی پارس جنوبی در تاریخ 1389/2/21 به وزارت نفت ابلاغ شد. شرکت نفت و گاز پتروسینا آریا، کار اجرایی توسعه این میدان گازی را در تاریخ 20 آبان ماه 1389 آغاز کردند. ظرفیت بلوک این فاز حدود 29.37 تریلیون فوت مکعب گاز و 1.113 میلیارد بشکه میعانات میباشد. تاسیسات واقع در خشکی به مساحت حدودی 240 هکتار و ابعاد تقریبی 2 * 1.2 کیلومتر مربع در سایت دو منطقه ویژه اقتصادی پارس در منطقه اختر احداث شده است. تاسیسات دریایی این طرح که در حدود 130 کیلومتری ساحل اختر در خلیج فارس قرار گرفته است. شامل 4 سکوی SPD22 ، SPD23، SPD24A و SPD24B می باشد. هر سکو دارای تعدادی چاه است که 11 چاه در سکوی SPD22 ، 11 چاه در سکوی SPD23 ، 8 چاه در سکوی SPD24A و 8 چاه در سکوی SPD24B قرار گرفته است.

اهداف اصلی طرح فاز های 22 ،23 و 24 میدان گازی پارس جنوبی بر اساس طراحی اولیه به شرح زیر می باشد:

تامین گاز تصفیه شده برای شبکه مصارف داخلی به میزان 50 میلیون متر مکعب در روز

بازیافت گاز اتان قابل مصرف در صنایع پتروشیمی به میزان 2700 تن در روز

بازیافت گاز مرغوب مایع ( پروپان و بوتان ) به میزان 3000 تن در روز

تولید میعانات گازی و گوگرد زدایی آن جهت صادرات به میزان 77000 بشکه در روز

بازیافت گوگرد جهت صادرات به میزان 400 تن در روز

پالایشگاه سیزدهم

فاز 14 پارس جنوبی، سیزدهمین پالایشگاه میدان مشترک گازی پارس جنوبی است. سکوهای این فاز پیشتر در موقعیت خود نصب شدهاند و چهار ردیف شیرینسازی گاز این پالایشگاه از سال 1400 تا 1401 عملیاتی شدند. اعتبار اجرای مگاپروژه فاز 14 پارس جنوبی برای حفاری، ساخت و نصب سکوهای دریایی، تأمین و اجرای خطوط لوله دریایی و تأسیسات دریایی برابر با 5.2 میلیارد دلار بود. طبق اعلام شرکت ملی نفت ایران، با بهرهبرداری از این فاز روزانه 50 میلیون مترمکعب گاز شهری (متان) و 75 هزار بشکه میعانات گازی و 400 تن گوگرد، همچنین سالانه یک میلیون تن گاز مایع (الپیجی) و یک میلیون تن اتان بهمنظور تأمین خوراک واحدهای پتروشیمی تولید میشود.

پالایشگاه چهاردهم

طرح توسعه فاز 11 آخرین طرح توسعه در میدان گازی پارس جنوبی است که در مجاورت مرز مشترک با قطر قرار دارد. این فاز به عنوان اولین پروژه ای بود که قرارداد آن تحت عنوان نسل جدید قراردادهای نفت و گاز (IPC) توسط شرکت ملی نفت ایران برای جذب سرمایه گذاری های خارجی، در 16 ژوئیه 2017 با کنسرسیومی از شرکت توتال فرانسه، CNPCI چین و پتروپارس بسته شد.

پروژه فاز 11 در دو مرحله به هم پیوسته انجام خواهد شد، فاز اول شامل حفاری 30 حلقه چاه و دو سکوی تولیدی، هر یک با 15 حلقه چاه، با هدف تولید دو میلیارد فوت مکعب گاز در روز و همچنین تولید 80.000 بشکه میعانات گازی برنامهریزی شده است، تاسیسات مربوطه و دو رشته خط لوله 32 اینچ در مجموع به طول 270 کیلومتر است.

طبق مطالعات انجام شده، پس از شروع سه سال از تاریخ تولید، این میدان افت فشار را تجربه خواهد کرد که این وضعیت مستلزم نصب امکانات فشارافزایی برای حفظ تولید از این میدان در مرحله دوم خواهد بود. به همین دلیل فاز 11 پارس جنوبی به عنوان پیچیده ترین پروژه برای توسعه در بین سایر طرح های توسعه میدان گازی پارس جنوبی شناخته میشود.

شیرینسازی گاز طبیعی

در فرآیند شیرینسازی گاز طبیعی، حذف ناخالصیهای اسیدی مانند H2S و CO2 با استفاده از آلکانول آمینها انجام میشود. این مواد به دلیل ویژگیهایی مانند ویسکوزیته پایین و عدم جذب هیدروکربنها در گستره وسیعی از فشارها مورد استفاده قرار میگیرند. با این حال، واکنشهای برگشتناپذیری با ارگانیک اسیدها سبب تخریب آمینها و تولید نمکهای پایدار حرارتی (HSS) میشود که مشکلاتی مانند کاهش جذب گازهای اسیدی، خوردگی تجهیزات و ایجاد کف در برج جذب را به همراه دارد. این نمکها و کاهش pH محلول آمین، لایههای حفاظتی فلزات را از بین میبرند و خوردگی را تشدید میکنند. هزینههای خوردگی سالانه میلیونها دلار به صنعت تحمیل میکند و تنها بخش محدودی از آن قابل مدیریت است.

در واحدهای شیرینسازی پالایشگاههای گاز کشور، خوردگی بهویژه در برج احیای آمین و نواحی میعان بخار غنی از CO2 یک معضل مهم است. کاهش دمای آمین ورودی به برج احیا به پایینتر از دمای ایمن عملیاتی یکی از علل اصلی این مشکل است. در مجتمع گازی پارس جنوبی، خوردگی به سطح بالای نمکهای پایدار حرارتی در محلول متیل دیاتانول آمین (MDEA) و حضور CO2 نسبت داده میشود. همچنین، سرعت بالای جریان آمین و مقادیر بالای مونو اتیلن گلایکول (MEG) که بهعنوان مهارگر خوردگی به گاز طبیعی اضافه میشود، باعث افزایش دمای ریبویلر و تشدید خوردگی میگردد.

خوردگی موجود به وجود گازهای اسیدی که بهخوبی از محلول آمین جدا نشدهاند، نسبت داده میشود. برای بررسی و کاهش این مسئله، شبیهسازی واحد با نرمافزار اسپن پلاس انجام میشود و تغییر پارامترهای عملیاتی با هدف افزایش دمای آمین و کاهش ترکیبات اسیدی در پایین برج بررسی خواهد شد.

شرح فرآیند

جدا کردن ناخالصیها:

گاز طبیعی خام استخراج شده شامل ناخالصیهایی مانند شن، آب و هیدروکربنهای سنگین است. در ابتدا، این ناخالصیها از گاز جدا میشوند. این کار معمولاً از طریق فرآیندهای مکانیکی و استفاده از جداکنندههای ثقلی و یا سیکلونها انجام میشود.

حذف سولفید هیدروژن و دیاکسید کربن:

این مرحله که به عنوان فرآیند شیرینسازی اصلی شناخته میشود، شامل حذف گازهای اسیدی مانند سولفید هیدروژن (H₂S) و دیاکسید کربن (CO₂) است. این گازها میتوانند در حضور آب، اسیدهای خورنده تولید کنند. فرآیندهای اصلی شیرینسازی شامل موارد زیر است:

– استفاده از آمینها: یک روش رایج که در آن از محلولهای آمین مانند مونوآمین (MEA) یا دیاتانولآمین (DEA) برای جذب گازهای اسیدی استفاده میشود.

– استفاده از حلالهای فیزیکی: مانند سولفولان که برای جذب گازهای اسیدی در فشار بالا استفاده میشود.

حذف آب:

آب باقیمانده در گاز طبیعی باید حذف شود تا از تشکیل هیدراتها و خوردگی جلوگیری شود. این کار معمولاً از طریق استفاده از جذب کنندهها مانند سیلیکا ژل یا آلومینا و یا از طریق فرآیندهای تبریدی انجام میشود.

حذف الزامات دیگر:

در برخی موارد، ممکن است نیاز به حذف سایر ناخالصیها مانند جیوه یا هیدروکربنهای سنگینتر باشد. این کار با استفاده از بسترهای جاذب خاص یا واحدهای تقطیر انجام میشود.

تثبیت و آمادهسازی نهایی:

در این مرحله، گاز تصفیهشده به شرایط و مشخصات مطلوب برای حمل و نقل و استفاده نهایی تثبیت میشود. به عنوان مثال، ممکن است فشار و دما تنظیم شوند.

کنترل کیفیت و ایمنی:

در نهایت، کیفیت گاز تصفیهشده مورد بررسی قرار میگیرد و از تطابق آن با استانداردهای لازم اطمینان حاصل میشود. همچنین، تمامی مراحل فرآیند باید به طور مستمر از نظر ایمنی و کارآیی کنترل شوند.

مطالعات انجام شده در بررسی و بهینهسازی عملیات شیرینسازی گاز طبیعی

در مطالعات مختلفی که به بررسی و بهینهسازی عملیات شیرینسازی گاز پرداختهاند، نتایج زیر بهدست آمده است:

سلیمی و همکاران در سال 2021 مطالعهای برای تعیین حداکثر حذف CO2 با محلول DEA انجام دادند. آنها دریافتند که بیشترین کارایی در غلظت آمین 30% وزنی، دمای 40 درجه سانتیگراد و دبی آمین 260 متر مکعب بر ساعت حاصل میشود.

مجید جسیم (2016): با شبیهسازی یک واحد صنعتی، دریافت که دبی جریان و غلظت MDEA دو فاکتور اصلی بهبود عملکرد فرایند هستند. بهینهسازی باعث جذب اختصاصیتر H2S با مصرف انرژی کمتر شد.

عبدالرحمن و سباستین (2013): در شبیهسازی فرایند شیرینسازی گاز منطقه کردستان، مشاهده شد که با افزایش جریان آمین، حذف گازهای اسیدی افزایش و دمای آمین کاهش مییابد. کاهش دما به دلیل کاهش زمان استقرار آمین در برج است.

شریفی و امیدبخش امیری (1395): بررسیها نشان دادند که با نرمافزار اسپن پلاس، خطای شبیهسازی کمتر از 5% است. افزایش توان ریبویلر و دمای جریان ورودی به برج باعث افزایش جریان خروجی بالای برج میشود.

کولیوند و همکاران (1397): اثر دمای آمین غنی ورودی به برج احیا بر بار حرارتی مختلف بررسی و دمای بهینه 100 درجه سانتیگراد تعیین شد، که کمترین هزینههای عملیاتی را دارد و سودآوری را افزایش میدهد.

فرضیات پژوهش:

افزایش دمای آمین ترش ورودی به برج احیا میتواند منجر به کاهش خوردگی شود.

تنظیم میزان جریان آمین در گردش باعث کاهش خوردگی میشود. همچنین غلظت آمین در گردش به بهبود جذب گازهای اسیدی و کاهش خوردگی کمک میکند و غلظت H2S در آمین سبک میتواند در خوردگی موثر بوده و میزان آن را کاهش دهد.

اهداف پژوهش:

هدف اصلی:

بررسی تأثیر افزایش دمای آمین ورودی به برج احیا بر میزان خوردگی.

اهداف فرعی:

بررسی تأثیر میزان جریان آمین در گردش بر میزان خوردگی، غلظت آمین در گردش بر عملکرد جذب گازهای اسیدی و میزان خوردگی، غلظت H2S در آمین سبک بر میزان خوردگی.

مراحل و زمانبندی:

شبیهسازی واحد شیرینسازی با نرمافزار اسپن پلاس نسخه 12.

بررسی پارامترهای فرآیندی نظیر جریان آمین در گردش و غلظت MDEA.

اعمال نتایج شبیهسازی در یک دوره ششماهه به واحد صنعتی.

بررسی میزان خوردگی با استفاده از نتایج کوپنهای سنجش خوردگی و تست ضخامتسنجی و مقایسه با دورههای پیشین.

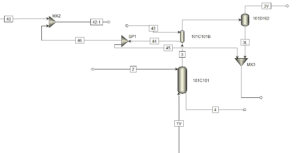

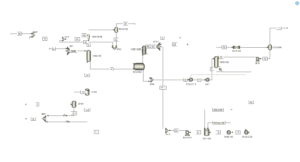

بهینهسازی و شبیهسازی واحد با نرمافزار اسپن پلاس

طراحی اینترنال برج

طراحی و شبیهسازی اینترنال برج در فرآیند شیرینسازی گاز طبیعی در مجتمع گازی پارس جنوبی به منظور حذف ترکیبات ناخواسته مانند دیاکسید کربن و سولفید هیدروژن انجام میشود. این برجها به گونهای طراحی میشوند که حداکثر سطح تماس بین فاز گاز و مایع را ایجاد کنند. با استفاده از سینیهای مناسب یا بستههای پرکننده، فرآیند جداسازی بهینه میشود. انتخاب مواد و طراحی بهینه سینیها و شرایط عملیاتی مانند دما و فشار، تأثیر زیادی بر کارایی جداسازی و کاهش هزینههای عملیاتی دارد.

شبیهسازی اینترنال برج با استفاده از نرمافزارهای شبیهسازی فرآیند مانند Aspen Plus و HYSYS امکانپذیر است. این نرمافزارها به مهندسان این امکان را میدهند که پارامترهای مختلف مانند دما، فشار و ترکیب ورودی را تغییر دهند و تأثیرات آنها بر عملکرد برج را مشاهده کنند. نتایج شبیهسازی به شناسایی نقاط قوت و ضعف طراحی کمک کرده و امکان بهینهسازی فرآیند را فراهم میآورد. پس از انجام شبیهسازی و تحلیل نتایج، اصلاحات لازم برای بهبود عملکرد برج اعمال میشود و آزمایشهای عملیاتی برای تأیید کارایی و تطابق با طراحی ابتدایی انجام میگیرد.

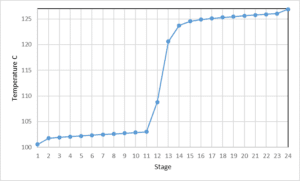

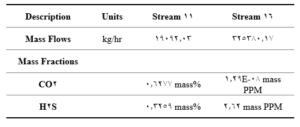

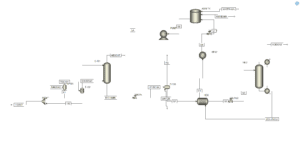

با توجه به نتایج شبیه سازی، شکل زیر، پروفایل دمای بستر و جدول زیر، میزان دی اکسیدکربن و سولفیدهیدروژن در جریان های بالا و پایین برج احیا را در شرایط عملیاتی نمایش می دهند.

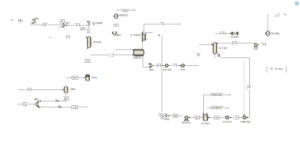

آنالیز حساسیت و بهینهسازی فشار و دبی برج احیا

آنالیز حساسیت فشار و دبی در برجهای احیا در مجتمع پارس جنوبی به منظور بررسی تأثیر تغییرات این پارامترها بر عملکرد سیستم انجام میشود. با ایجاد مدلهای ریاضی و شبیهسازی دقیق، میتوان نقاط حساس را شناسایی کرد که در آنها تغییرات کوچک در فشار و دبی میتواند تأثیرات قابل توجهی بر روی خلوص و دبی خروجی داشته باشد. این آنالیز نه تنها به شناسایی پارامترهای کلیدی کمک میکند، بلکه امکان پیشبینی رفتار سیستم در شرایط مختلف را نیز فراهم میآورد.

پس از انجام آنالیز حساسیت، مرحله بهینهسازی فشار و دبی آغاز میشود. در این مرحله، از تکنیکهای شبیهسازی و الگوریتمهای بهینهسازی برای تعیین مقادیر بهینه این پارامترها استفاده میشود. این بهینهسازی میتواند به کاهش هزینههای عملیاتی و افزایش تولید کمک کند. شبیهسازیهای انجام شده در این زمینه، نمای دقیقی از عملکرد سیستم تحت شرایط مختلف را ارائه میدهند و به تصمیمگیرندگان کمک میکنند تا استراتژیهای مؤثری برای بهبود کارایی برجهای احیا تدوین کنند.

اسپن پلاس ورژن 10

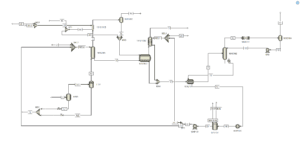

شبیهسازی اصلی و تطبیقسازی (ورژن 14)

شبیهسازی اصلی در مجتمع پارس جنوبی به عنوان یک ابزار کلیدی برای تحلیل و بررسی فرآیندهای صنعتی به کار میرود. این شبیهسازی معمولاً با استفاده از نرمافزارهای پیشرفتهای مانند اسپن پلاس انجام میشود که امکان شبیهسازی دقیق رفتار سیستمهای پیچیده را فراهم میآورد. در این شبیهسازی، مدلهای ریاضی و فیزیکی بر اساس دادههای واقعی طراحی میشوند تا فرآیندها و تعاملات مختلف در سیستم به درستی نمایش داده شوند. هدف از این شبیهسازی، درک بهتر از عملکرد و بهینهسازی فرآیندهای تولید گاز و پتروشیمی در مجتمع است.

تطبیق شبیهسازیها با دادههای عملیاتی یکی از مراحل مهم در اعتبارسنجی مدلهای شبیهسازی است. در این مرحله، نتایج شبیهسازی اصلی با دادههای واقعی جمعآوریشده از مجتمع مقایسه میشود تا دقت و صحت مدل بررسی گردد. اگر نتایج شبیهسازی و دادههای واقعی همخوانی داشته باشند، میتوان به اعتبار مدل اطمینان حاصل کرد و از آن برای پیشبینی رفتار سیستم در شرایط مختلف استفاده کرد. این فرآیند تطبیق در اسپن پلاس به مدیران و مهندسان کمک میکند تا تصمیمات بهتری در زمینه بهینهسازی و مدیریت فرآیندها اتخاذ کنند.

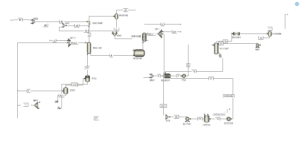

دیزاین مبدلهای حرارتی ورژن 12

برای شبیهسازی مبدلهای حرارتی در نرمافزار EDR، ابتدا مبدلهای حرارتی HEX جایگزین مبدلهای حرارتی قبلی شدند. سیالات گرمکننده انتخابشده عبارتند از LP Steam برای جریان خوراک و MP Steam برای جریان برگشتی.

دبی جرمی این سیالات با توجه به معادله تبادل حرارت محاسبه شد. برای LP Steam، دبی به 4900.3 kg/hr و برای MP Steam به 4952.06 kg/hr تعیین گردید. پس از شبیهسازی مبدلها در نرمافزار Aspen Plus ورژن 12.1، مشخصات آنها با استفاده از Aspen EDR ورژن 14 طراحی شد.

دیزاین مبدلها شامل تعیین ابعاد، سطح تبادل حرارتی و نوع لولهها است تا بتواند بهینهترین انتقال حرارت را فراهم آورد. این طراحی با توجه به دبیها و دماهای ورودی و خروجی سیالات انجام میشود تا کارایی سیستم افزایش یابد.

طراحی مبدلهای حرارتی

طراحی مبدلهای حرارتی در نرمافزار Aspen Plus برای مجتمع پارس جنوبی به عنوان یک ابزار کلیدی در بهینهسازی فرآیندها و افزایش بهرهوری انرژی مورد استفاده قرار میگیرد. این نرمافزار با قابلیتهای پیشرفتهاش، امکان مدلسازی دقیق مبدلها را فراهم میآورد. کاربران میتوانند با وارد کردن پارامترهای مربوط به سیالات، دما و فشار، و همچنین خواص حرارتی و فیزیکی مواد، طراحی دقیق و بهینهای از مبدلهای حرارتی انجام دهند. Aspen Plus توانایی شبیهسازی رفتار ترمودینامیکی سیستمها و تجزیه و تحلیل عملکرد مبدلها را دارد که به مهندسان کمک میکند تا بهترین طراحی را بر اساس نیازهای خاص فرآیند انتخاب کنند.

علاوه بر این، Aspen Plus به مهندسان این امکان را میدهد که سناریوهای مختلف طراحی را بررسی کرده و تأثیر تغییرات در شرایط عملیاتی را بر عملکرد مبدلهای حرارتی تحلیل کنند. این شبیهسازیها شامل ارزیابی عملکرد حرارتی، افت فشار و هزینههای انرژی است. با توجه به تنوع و پیچیدگی فرآیندهای مجتمع پارس جنوبی، استفاده از Aspen Plus به عنوان یک ابزار قدرتمند میتواند به کاهش زمان طراحی و بهبود کیفیت نتایج نهایی کمک کند، در نتیجه منجر به افزایش کارایی و کاهش هزینههای عملیاتی خواهد شد.

شرکت فرایند صنعت آنیل پارس

APIPCO با سالها تجربه و تخصص در حوزه مهندسی فرآیند و شبیهسازی، به عنوان یکی از پیشروان در طراحی و بهینهسازی فرآیندهای صنعتی شناخته میشود. این شرکت با بهرهگیری از تیمی مجرب و متعهد، توانایی انجام انواع شبیهسازی و بهینهسازی فرآیندهای مختلف صنعتی و ارائه PDP و خدمات FEED را داراست، به نحوی که نیازهای خاص هر پروژه را به بهترین شکل ممکن برآورده میکند.

یکی از حوزههای تخصصی این شرکت، شبیهسازی و بهینهسازی پروژههای صنعتی از جمله پالایشگاهها و فازهای مجتمع پارس جنوبی است. این توانمندی شامل تحلیلهای دقیق و جامع فرآیندهای پیچیده، ارائه راهحلهای نوآورانه برای بهبود عملکرد و کاهش هزینهها، و همچنین اطمینان از بهرهوری و کارایی بالای سیستمهای صنعتی میباشد.

شرکت فرایند صنعت آنیل پارس با استفاده از نرمافزارهای پیشرفته و بهروز و بهرهگیری از جدیدترین تکنولوژیها و روشهای مهندسی، قادر است تا راهحلهای متناسب با نیازهای خاص هر پروژه را ارائه دهد. این شرکت با تکیه بر دانش فنی و تخصصی خود، به تحقق اهداف مشتریان در زمینه افزایش کارایی و بهینهسازی فرآیندهای صنعتی کمک شایانی مینماید.

تعهد به کیفیت، دقت در اجرا، و ارائه خدمات مشتریمدار از اصولی است که همواره در تمامی پروژههای این شرکت رعایت میشود. شرکت فرایند صنعت آنیل پارس، همراه مطمئن و قابل اعتماد برای مشتریان خود در مسیر رشد و توسعه صنعتی است.

نمونه پروژههای انجام شده توسط شرکت فرآیند صنعت آنیل پارس

شبیهسازی و بازیافت MEG برای پالایش گاز با اسپن پلاس و هایسیس

شبیه سازی واحد های شیرین سازی، تراکم سازی و ریکاوری گاز طبیعی با اسپن هایسیس

طراحی و بهینه سازی شبکه مبدل های حرارتی واحد 107 مجتمع پارس جنوبی

بهینهسازی فرایند شیرینسازی گاز طبیعی در پالایشگاههای پارس جنوبی با اسپن پلاس

در این پروژه شبیه سازی و بهینه سازی فرایند شیرینسازی گاز طبیعی در پالایشگاههای پارس جنوبی با نرم افزار Aspen Plus توسط شرکت فرآیند صنعت آنیل پارس انجام شده است. پروژه دارای گزارش و آموزش کامل، دوره آموزشی اینترنال، دوره اموزشی اسپن پلاس اضافه میباشد.