مقدمه

شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید ۱۵ کیلو تن در سال، نقش بسیار مهمی در افزایش بهرهوری عملیاتی و کیفیت محصول در صنعت پتروشیمی ایفا میکند. با بهرهگیری از تکنیکهای پیشرفته مدلسازی، این فرآیند بهدقت تحلیل میشود تا پارامترهای کلیدی تأثیرگذار بر عملکرد شناسایی شوند. از طریق بهینهسازی، نه تنها میتوان بازدهی مونو اتیلن گلیکول با خلوص بالا را به حداکثر رساند، بلکه مصرف انرژی و هزینههای عملیاتی نیز بهطور قابل توجهی کاهش خواهد یافت، که این امر منجر به روش تولیدی پایدارتر و اقتصادیتر میشود. با توجه به افزایش تقاضا برای افزودنیهای شیمیایی تصفیهشده، بهبود فرآیند تصفیه MEG به ضرورتی برای دستیابی به استانداردهای صنعتی و انتظارات مشتریان تبدیل شده است.

در این راستا، استفاده از نرمافزارهای شبیهسازی مانند ASPEN Plus و HYSYS میتواند فرآیندها را بهصورتی دقیق مدلسازی کند تا نقاط ضعف احتمالی شناسایی و اصلاح شوند. این نرمافزارها امکان تحلیل رفتار سیستم در شرایط مختلف عملیاتی را فراهم میآورند، که به مهندسان اجازه میدهد راهکارهای بهینه را برای افزایش بازده و کاهش هزینهها پیشنهاد دهند.

علاوه بر این، بهینهسازی فرآیند تصفیه MEG همچنین شامل بهکارگیری فناوریهای نوین، مانند کاتالیستهای پیشرفته و سیستمهای بازیافت حرارتی، بهمنظور کاهش مصرف منابع و افزایش بهرهوری است. این اقدامات نهتنها به کاهش اثرات زیستمحیطی کمک میکنند، بلکه قابلیت رقابت محصول نهایی را نیز در بازارهای جهانی افزایش میدهند.

در نهایت، شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول بهعنوان یک گام حیاتی در راستای تحقق اهداف تولید پایدار و بهبود کیفیت محصول، بر اهمیت روزافزون خود در صنعت پتروشیمی تأکید میکند. با دنبال کردن این رویکرد، میتوان به بهبود مستمر فرآیندها و دستیابی به سطح بالای رضایت مشتریان دست یافت.

نقش MEG در صنعت

مونو اتیلن گلیکول (MEG) به عنوان یک ماده شیمیایی حیاتی، نقشی بسیار کلیدی در صنایع مختلف ایفا میکند، به ویژه در حوزههای پتروشیمی، تولید پلیاستر و صنایع خودروسازی. یکی از کاربردهای عمده MEG در تولید الیاف پلیاستری، مانند پارچههای پلیاستر، است که در صنعت نساجی به طور گستردهای مورد استفاده قرار میگیرد و به دلیل خصوصیات مطلوبی مانند استحکام و دوام، محبوبیت زیادی دارد. علاوه بر این، MEG به عنوان یک ماده افزودنی در تولید انواع پلاستیکها و رزینها معروف است که به بهبود خواص فیزیکی و شیمیایی محصولات نهایی کمک میکند.

همچنین در صنایع خودروسازی، MEG به عنوان یک ماده خنککننده و ضدیخ استفاده میشود و از این رو در تضمین عملکرد بهینه موتورهای خودرو اهمیت زیادی دارد. علاوه بر کاربردهای صنعتی، MEG به دلیل خاصیت جذب رطوبت، در تولید مواد شیمیایی مختلف، مانند ضدیخها و مایعات هیدرولیک، نیز بسیار مفید است. وجود MEG در این فرآیندها نه تنها به افزایش کیفیت و عملکرد محصولات کمک میکند، بلکه موجب بهینهسازی هزینهها و افزایش پایداری در تولید میشود. با توجه به این کاربردهای گسترده، توجه به تصفیه و بهبود کیفیت MEG از اهمیت ویژهای برخوردار است؛ زیرا تنها با داشتن MEG با خلوص بالا میتوان به نتایج بهینه در صنایع مختلف دست یافت و در نهایت به رشد و پیشرفت پایدار در این حوزهها کمک کرد.

بهینهسازی فرآیند تولید

بهینهسازی فرآیند تولید مونو اتیلن گلیکول (MEG) با هدف اصلی افزایش ظرفیت تولید، کاهش هزینهها و بهبود کیفیت محصول نهایی، یک گام اساسی برای دستیابی به کارایی بیشتر در صنایع پتروشیمی است. این فرآیند شامل مراحل دقیق و علمی است که در آن به بررسی و تحلیل عواملی چون دما، فشار و زمان واکنش پرداخته میشود تا بهترین شرایط ممکن برای تولید MEG با ظرفیت KTY 15 تعیین گردد. تغییرات جزئی در این پارامترها میتواند تأثیرات قابل توجهی بر روی بازده و کیفیت محصول نهایی داشته باشد. به عنوان مثال، افزایش دما میتواند نرخ واکنش را بهبود بخشد، اما در عین حال ممکن است منجر به تولید ناخالصیهایی نیز شود که کیفیت MEG نهایی را تحت تأثیر قرار میدهد. از این رو، آزمایشهای دقیق و شبیهسازیهای پیشرفته ضروری هستند تا به تعادل مناسبی در این پارامترها دست یابیم.

استفاده از تکنیکهای بهینهسازی، مانند الگوریتمهای ژنتیک، روشهای برنامهریزی خطی و مدلسازی ریاضی، ابزارهای موثری برای یافتن شرایط بهینه در فرآیند تولید MEG هستند. این روشها به مهندسان کمک میکنند تا با کمترین هزینه و زمان، بهترین نتایج را از فرآیند تولید بهدست آورند. بهعلاوه، پیادهسازی این تکنیکها در فرآیندهای صنعتی نهتنها به افزایش بهرهوری منجر میشود، بلکه میتواند به کاهش ضایعات و بهبود استفاده از منابع نیز کمک کند. به طور مثال، با بهینهسازی مراحل مختلف تولید، میتوان از مواد اولیه به شکل بهتری استفاده کرد و در نهایت ضایعات کمتری تولید نمود.

علاوه بر این، بهینهسازی فرآیند تولید MEG میتواند به بهبود شرایط ایمنی و زیستمحیطی نیز منجر شود. با کاهش مصرف انرژی و مواد شیمیایی، اثرات منفی بر محیطزیست کاهش یافته و به حرکت به سمت تولید پایدار کمک خواهد شد. از این رو، بررسی مستمر و بهروزرسانی فرآیندهای تولید نهتنها منجر به بهبود اقتصادی میشود بلکه مسئولیتهای اجتماعی و محیطزیستی نیز بهخوبی رعایت میشوند. نتیجه این تلاشها، نه تنها افزایش کیفیت و کاهش هزینهها بلکه ارتقاء موقعیت رقابتی شرکت در بازار و رشد پایدار در صنعت پتروشیمی خواهد بود. با توجه به تمامی این عوامل، بهینهسازی فرآیند تولید MEG به عنوان یک راهکار کلیدی در راستای توسعه و نوآوری در صنعت پتروشیمی به شمار میآید.

مدیریت انرژی و صرفهجویی در هزینهها

مدیریت انرژی در فرآیند تصفیه مونو اتیلن گلیکول (MEG) یکی از جنبههای حیاتی بهینهسازی است که تأثیر قابل توجهی بر روی هزینهها، کارایی و پایداری فرآیند تولید دارد. بهینهسازی مصرف انرژی به معنای کاهش هزینههای عملیاتی و افزایش بهرهوری از منابع انرژی است. از آنجا که فرآیندهای شیمیایی معمولاً مصرف بالایی از انرژی دارند، اتخاذ استراتژیهای مناسب در مدیریت انرژی میتواند منجر به صرفهجوییهای چشمگیر شود. استفاده از فناوریهای پیشرفته مانند سیستمهای مدیریت انرژی (EMS)، به شرکتها این امکان را میدهد که مصرف انرژی را به دقت ردیابی و کنترل کنند و ضمن شناسایی نقاط ضعف، به بهبود کارایی بپردازند.

یکی از راهکارهای مؤثر در مدیریت انرژی، بازیابی حرارتی است. در بسیاری از فرآیندهای صنعتی، حرارت تولیدشده در طی واکنشها یا فرآیندها میتواند به عنوان منبع انرژی برای گرم کردن مواد ورودی یا برای تولید بخار مورد استفاده قرار گیرد. با طراحی و پیادهسازی سیستمهای بازیابی حرارت مناسب، میتوان انرژی هدررفته را به چرخه تولید بازگرداند و به این ترتیب، مصرف انرژی خارجی را به حداقل رساند. علاوه بر این، بهینهسازی شرایط کار مانند دما و فشار در نقاط مختلف فرآیند نیز میتواند به کاهش مصرف انرژی منجر شود.

کاهش مصرف انرژی در مراحل مختلف تولید نیازمند یک رویکرد جامع است که شامل آموزش کارکنان بر روی اصول بهرهوری انرژی و تسهیل تبادل اطلاعات و نوآوریها در بین تیمهای مختلف باشد. بهعلاوه، پیادهسازی تکنیکهای مدرن مانند تجزیه و تحلیل دادههای بزرگ (Big Data) میتواند به شناسایی الگوهای مصرف انرژی و پیشرفتهای بالقوه در زمینه بهینهسازی کمک کند. این تکنیکها قادرند به صورت زمان واقعی اطلاعات را جمعآوری و پردازش کنند و به تصمیمگیرندگان کمک کنند تا تصمیمات آگاهانهتری اتخاذ نمایند.

صرفهجویی در هزینهها نه تنها با کاهش مصرف انرژی ارتباط دارد، بلکه به بهبود کیفیت تولید و کاهش ضایعات نیز مرتبط است. با بهینهسازی مصرف انرژی، میتوان ضمن حفظ کیفیت محصول نهایی، هزینههای جانبی مانند هزینههای تعمیر و نگهداری و هزینههای ناشی از نشت و هدر رفت انرژی را نیز کاهش داد. در نهایت، اجرای مؤثر مدیریت انرژی و صرفهجویی در هزینهها به شرکتها این امکان را میدهد که در کنار ارتقاء بهرهوری و کاهش هزینهها، اثرات زیستمحیطی فرآیندهای خود را نیز به طور چشمگیری کاهش دهند و به ایجاد یک صنعت پایدار و مسئولانه کمک کنند. بنابراین، مدیریت انرژی به عنوان قلب فرآیند بهینهسازی فرآیند تولید MEG، نقش کلیدی در دستیابی به اهداف اقتصادی و محیطزیستی ایفا میکند.

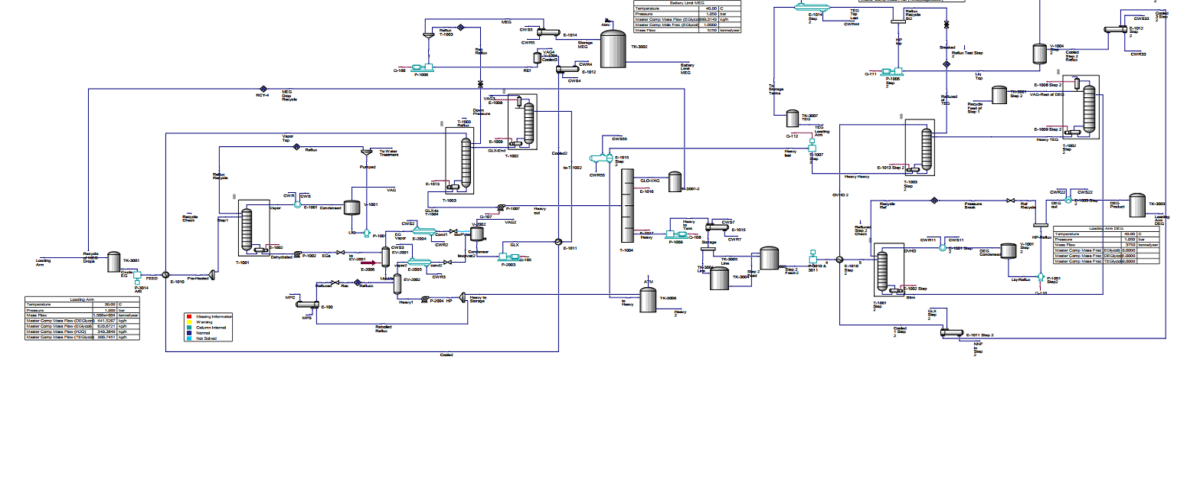

شرح فرآیند

فرآیند تصفیه مونو اتیلن گلیکول (MEG) شامل چند مرحله کلیدی است که بهمنظور تولید محصول با خلوص بالا انجام میشود. ابتدا، مونو اتیلن گلیکول اولیه، که معمولاً از طریق کاتالیستی اتیلن اکسید تولید میشود، به واحد تصفیه منتقل میشود. در این مرحله، ناخالصیهای موجود، مانند آب، سایر الکلها و ترکیبات معطر، از MEG جدا میشوند. روشهای متداول تصفیه شامل تقطیر و استخراج با حلال است که در آنها با استفاده از دما و فشار مناسب، اجزای ناخواسته جدا میشوند.

سپس، مونو اتیلن گلیکول تصفیهشده با استفاده از روشهای جداسازی پیشرفته، مانند تبادل یونی یا نانوفیلتراسیون، خالصسازی بیشتری میشود تا به استانداردهای کیفی مورد نظر برای مصرف در صنایع مختلف، از جمله پتروشیمی و تولید پلیاستر، دست یابد. در نهایت، محصول نهایی در مخازن ذخیرهسازی مناسب نگهداری میشود تا برای توزیع به بازار عرضه شود. این فرآیند بهطور مداوم تحت نظارت قرار میگیرد تا اطمینان حاصل شود که کارایی و کیفیت در بالاترین سطح باقی بماند.

پس از مرحله خالصسازی، مونو اتیلن گلیکول تصفیهشده ممکن است تحت ارزیابیهای آزمایشگاهی قرار گیرد تا کیفیت و خلوص آن تأیید شود. این ارزیابیها شامل تستهای فیزیکی و شیمیایی است که ویژگیهایی مانند نقطه جوش، ویسکوزیته و میزان ناخالصیها را اندازهگیری میکند.

در مرحله بعد، اگر نیاز به بهبود خاصی در خواص فیزیکی یا شیمیایی MEG وجود داشته باشد، ممکن است از افزودنیها یا اصلاحات دیگری استفاده شود. به عنوان مثال، در بعضی موارد میتوان به محصول نهایی بعضی مواد افزودنی مثل مواد پایدارکننده اضافه کرد تا خاصیت ضد زنگ و پایداری آن افزایش یابد.

علاوه بر این، سیستمهای مدیریت کیفیت در طول فرآیند تولید پیادهسازی میشوند تا از رعایت استانداردهای محیطزیستی و ایمنی اطمینان حاصل شود. این شامل کنترلهای دقیق در مورد انتشارات گازهای گلخانهای و مدیریت پسماندهاست.

در نهایت، پس از انجام همه این مراحل، مونو اتیلن گلیکول آماده بستهبندی و حمل به بازار میشود. فرایند حمل و نقل نیز به گونهای طراحی میشود که از احتمال آلودگی و آسیب به محصول جلوگیری کند؛ به همین دلیل از مخازن و بستهبندیهای استاندارد و مقاوم استفاده میشود.

به طور کلی، فرآیند تصفیه مونو اتیلن گلیکول نه تنها به تولید یک محصول با کیفیت بالا کمک میکند، بلکه به پایداری محیطی و بهینهسازی منابع نیز توجه میکند.

نتیجه گیری

در نهایت، فرآیند تصفیه مونو اتیلن گلیکول (MEG) یک فرآیند پیچیده و چند مرحلهای است که با هدف تولید محصولی با خلوص بالا و کیفیت مناسب برای کاربردهای صنعتی طراحی شده است. این فرایند شامل مراحل جداسازی و خالصسازی پیشرفتهای است که با استفاده از تکنیکهای مدرن، ناخالصیها را حذف میکند و در عین حال به رعایت استانداردهای محیطزیستی و ایمنی توجه دارد. نتیجه این تلاشها، تولید MEG با کیفیت بالا است که نه تنها نیازهای صنایع مختلف را برآورده میکند، بلکه به پایداری منابع و حفظ محیطزیست کمک مینماید، و در نهایت به عنوان یک ماده اولیه حیاتی در فرآیندهای پتروشیمی، تولید پلیاستر و سایر کاربردهای صنعتی به بازار عرضه میشود.

علاوه بر این، سیستمهای کنترل کیفیت و نظارت سختگیرانهای که در طول فرآیند تصفیه مونو اتیلن گلیکول (MEG) اجرا میشود، تضمین میکند که محصول نهایی به طور مداوم مطابق با الزامات دقیق تعیینشده توسط صنایع مختلف باشد. این توجه به جزئیات نهتنها قابلیت اعتماد MEG را به عنوان یک ماده اولیه کلیدی در کاربردهای تولیدی افزایش میدهد، بلکه اعتماد مشتریان و ذینفعان را نیز تقویت میکند. پیشرفتهای مستمر در فناوریها و فرآیندهای تصفیه، کارایی را بهینهسازی کرده و تأثیرات زیستمحیطی را کاهش میدهد و زمینهساز شیوههای تولید پایدار میشود. در نهایت، اجرای موفقیتآمیز فرآیند تصفیه MEG نقش حیاتی آن در کاربردهای صنعتی را تأکید کرده و در عین حال به حفظ مسئولانه منابع و حفاظت از محیطزیست کمک میکند و به آیندهای پایدارتر برای صنعت شیمیایی یاری میرساند.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

شبیه سازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15KTY

در این پروژه، شبیه سازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15KTY انجام شده است.