مقدمه

فرآیند تصفیه مونو اتیلن گلیکول (MEG) به عنوان یکی از مواد اولیه کلیدی در صنایع مختلف و به ویژه در تولید الیاف پلیاستر و رزینهای پلیاتیلن ترفتالات، اهمیت فزایندهای در دنیای صنعتی امروز پیدا کرده است. MEG به دلیل خواص منحصر به فرد خود، مانند قابلیت حلپذیری بالا و خواص شیمیایی مناسب، به طور گسترده در فرمولاسیون محصولات مختلف به کار میرود. فرآیند تولید MEG معمولاً شامل تبدیل اتیلن به اتیلن اکسید (EO) و سپس هیدرولیز آن به MEG است. این فرآیند، با توجه به نیازهای فزاینده صنعت، به بهینهسازی نیازمند است تا کارایی و صرفهجویی اقتصادی بیشتری به ارمغان آورد.

علاوه بر این، یکی از مزیتهای کلیدی این فرآیند جدید، کاهش قابل توجه تولید دیاکسید کربن است که به نوبه خود در راستای حفظ محیط زیست و الزامات مربوط به کربن در صنایع مختلف میباشد. این امر به همراه بهرهوری و بهرهبرداری بهینه از منابع انرژی، زمینهساز نقاط قوت این روشهای نوین در تولید MEG است. به کمک نرمافزارهای شبیهسازی پیشرفته همچون Aspen Plus، مدلسازی دقیق فرآیندها و ارزیابیهای اقتصادی انجام میشود تا بهترین شرایط عملیاتی برای تولید MEG شناسایی و پیادهسازی گردد.

بدین ترتیب، شرکتهای فعال در این زمینه باید به طور مستمر به تحقیق و توسعه و همچنین به کارگیری فناوریهای نوین بپردازند تا بتوانند از رقبا پیشی بگیرند و در عین حال به اهداف زیستمحیطی و اجتماعی خود نیز پایبند باشند. با توجه به این تحولات، آینده تولید MEG به سمت کاربردهای پایدار و قابل اعتماد با رویکردی بهینه در فرآیندها پیش میرود، که نه تنها به رونق اقتصادی بلکه به حفظ محیط زیست نیز کمک خواهد کرد.

فرآیند تصفیه MEG

شرح کلی

فرآیند تصفیه مونو اتیلن گلیکول (MEG) در کارخانه پتروشیمی پتروناد آسیا به دلیل نیاز رو به رشد صنعت شیمیایی به افزودنیهای با کیفیت بالا، از اهمیت خاصی برخوردار است. این مراحل با دقت فراوانی برای بهینهسازی عملکرد و ارتقاء کیفیت محصولات نهایی اجرا میشوند.

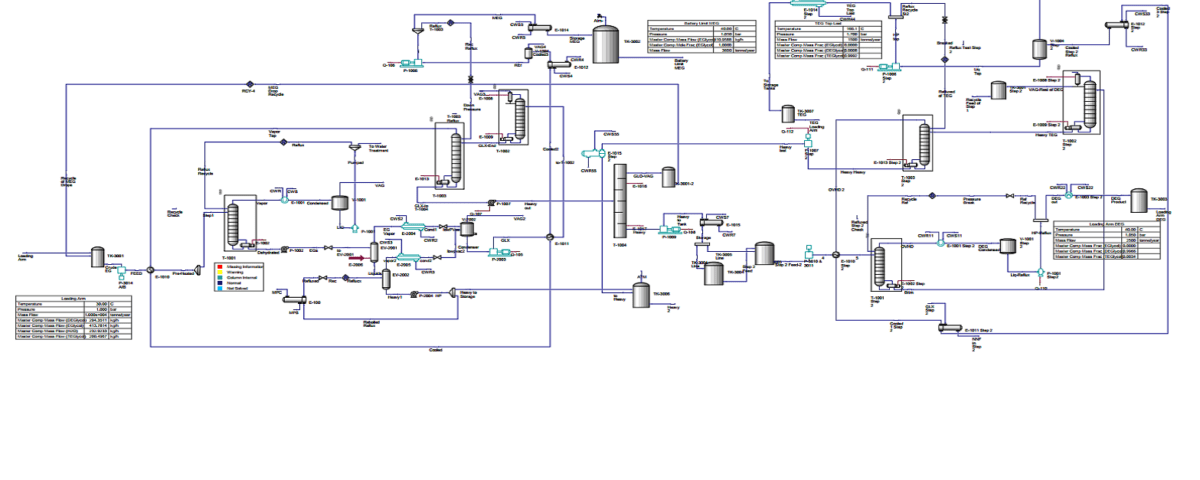

مرحله اول: جذب آب و تصفیه MEG

- ورود خوراک: خوراک اولیه که شامل ترکیبات مختلف شیمیایی است، به مخزن 310-TK-3001 منتقل میشود. در اینجا، در صورتی که خوراک حاوی ترکیباتی نظیر سودا و اسید سولفوریک باشد، این ترکیبات به وسیله فرآیند خنثیسازی تغییر میشوند تا اثرات مخرب احتمالی آنها در مراحل بعدی کاهش یابد.

- پیشگرمکردن: با پیشگرمکردن خوراک، انرژی لازم برای ادامه فرآیند به آن منتقل میشود و به برج 310-T-1001 هدایت میگردد که برای تبخیر آب طراحی شده است. در این برج، آب بخار شده و گلیکول متمرکز میشود.

- تراکم بخار: بخاری که در این مرحله تولید میشود به مبدل حرارتی 310-E-1001 منتقل میگردد، جایی که بخار متراکم شده و به مخزن 310-V-1001 انتقال مییابد تا در آنجا آب و گلیکولهای مایع تولید شود.

- بازگشت بخار: از محصول تقطیر شده، بخشی به عنوان برگشت به برج برمیگردد تا فرآیند دوباره بچرخد و تأثیر مثبتی بر کیفیت نهایی محصولات داشته باشد.

- شرایط فرآیند: فشار در برج 310-T-1001 در حالت خلا حدود 250 میلی بار حفظ میشود که این وضعیت به جلوگیری از تجزیه ترکیبات حساس کمک میکند و کیفیت نهایی را تضمین میکند.

مرحله دوم: تصفیه DEG و TEG

- ورود خوراک: خوراک سنگین 1 که از مخازن 310-TK-3005 و 310-TK-3004 استخراج میشود، به مبدل حرارتی 310-E-1010 منتقل میشود. در این مرحله نیز فرآیند پیش گرم کردن انجام میشود تا خورد گی دما به دماهای مطلوب حاصل شود.

- تصفیه DEG: در این برج، تصفیه دی اتیلن گلیکول بر اساس دما و فشار طراحی شده انجام میشود و در نتیجه DEG با خلوص 6/99% وزنی تولید میشود که بهطور گستردهای در صنعت استفاده میشود.

- تقطیر TEG: بخار تولید شده از برج پس از گذراندن مراحل تقطیر به مخزن 310-V-1004 منتقل میشود و در اینجا تری اتیلن گلیکول با خلوص 8/99% وزنی بهدست میآید. این مواد اولیه نه تنها به عنوان حلال در بسیاری از فرآیندها استفاده میشوند، بلکه به عنوان ماده افزودنی در تولید محصولات شیمیایی دیگر نیز به کار میروند.

عوامل مؤثر در فرآیند تصفیه MEG

فرآیند تصفیه مونو اتیلن گلیکول (MEG) تحت تأثیر چندین عامل کلیدی قرار دارد که به بهینهسازی عملکرد و کیفیت محصولات نهایی کمک میکند و در واقع، تضمینکننده کارایی اقتصادی و زیستمحیطی این فرآیند در صنعت پتروشیمی است. این عوامل شامل موارد زیر هستند:

-

شرایط دما و فشار

– دمای عملیاتی: دما در مراحل مختلف تصفیه، به ویژه در برجهای تقطیر، باید به دقت کنترل شود تا از تجزیه مواد جلوگیری گردد و حداکثر بازدهی حاصل شود. افزایش دما میتواند تأثیر مثبتی بر سرعت واکنشها بگذارد، اما در عین حال باید از دماهای بسیار بالا که ممکن است به تجزیه ترکیبات حساس منجر شود، جلوگیری کرد.

– فشار: استفاده از شرایط خلا (مانند 250 میلیبار) در برجها به کاهش نقطه جوش و افزایش کارایی تبخیر کمک میکند. این امر باعث میشود تا بخار گلیکول در دماهای پایینتری تولید شود و از آسیب به مواد حساس جلوگیری گردد.

-

نسبت برگشت جرم

– برگشت بخار: نسبت برگشت بخار در برجهای تقطیر برای حفظ تعادل و افزایش خلوص محصولات نهایی بسیار مهم است. بازگشت بخار به برج باعث میشود که بخارهای غنیتر از گلیکول دوباره به چرخه بازگردند و این موضوع به بهبود خلوص و کارایی تولید کمک میکند.

-

کیفیت خوراک

– ترکیبات موجود در خوراک: وجود ناخالصیها مانند سودا و اسید سولفوریک میتواند بر فرآیند تأثیر بگذارد. بنابراین، این ترکیبات باید قبل از ورود به فرآیند خنثی شوند تا از آسیب به تجهیزات و همچنین از کاهش کیفیت محصولات جلوگیری شود. همچنین، کیفیت خوراک ورودی میتواند بر هزینههای عملیات و سطح عملکرد تجهیزات تأثیر مستقیم داشته باشد.

-

طراحی تجهیزات

– برجهای تقطیر: طراحی مناسب برجها، شامل تعداد سینیها و نوع مبدلهای حرارتی، بر کارایی جداسازی و خلوص محصولات نهایی تأثیر چشمگیری دارد. طراحی بهینه میتواند به افزایش سطح تماس بین بخار و مایع کمک کند و در نهایت کیفیت محصولات تولیدی را بهبود بخشد.

-

کنترل فرآیند

– سیستمهای کنترلی: استفاده از سیستمهای اتوماسیون برای نظارت بر پارامترهای کلیدی مانند دما، فشار و جریان میتواند به بهبود کارایی و کاهش خطرات کمک کند.

-

مدیریت مواد زائد

– مدیریت پساب: ایجاد سیستمهای بازیافت و تصفیه برای مواد زائد نه تنها به حفظ منابع طبیعی کمک میکند، بلکه میتواند هزینههای مربوط به دفع مواد زائد را کاهش دهد و همچنین به رعایت الزامات زیستمحیطی در فرآیندهای صنعتی کمک بهسزایی نماید.

این عوامل به طور مشترک بر کیفیت نهایی MEG و سایر محصولات مرتبط تأثیر میگذارند و نیازمند نظارت دقیق در طول فرآیند تصفیه هستند. توجه به این نکات و بهینهسازی آنها میتواند منجر به بهبود عملکرد کلی سیستم، کاهش هزینهها و در نهایت تولید محصولات با کیفیت بالاتر و پایدارتر شود. در نتیجه، درک و مدیریت مؤثر این عوامل نه تنها به تدوین فرآیندهایی کارآمدتر کمک میکند، بلکه به رقابتپذیری و دوام شرکتها در بازارهای جهانی نیز میافزاید.

هزینههای تولید MEG در فرآیندهای جدید

کاهش هزینههای تولید مونو اتیلن گلیکول (MEG) در فرآیندهای جدید به عوامل مختلفی بستگی دارد که به بهینهسازی عملکرد و صرفهجویی در هزینهها به طرز قابل توجهی کمک میکنند. یکی از مهمترین این عوامل، ادغام فرآیندها است. در رویکردهای نوین، واحدهای تولید اتیلن اکسید (EO) و MEG به صورت یکپارچه و متصل به یکدیگر طراحی شدهاند. این روش نه تنها هزینههای انرژی را به شکل چشمگیری کاهش میدهد، بلکه همچنین امکان بازیابی محصولات با ارزش بالا از جریانهای فرعی را میسر میسازد، که میتواند به درآمدزایی بیشتر و کاهش ضایعات کمک کند.

علاوه بر ادغام فرآیندها، استفاده از کاتالیزورهای جدید مانند MTO (متیل تریاکسورنیوم) در راکتورهای تولید EO به کاهش هزینهها و افزایش بازده واکنشها کمک شایانی میکند. این کاتالیزورها اجازه میدهند تا واکنشها در شرایط بهینهتری انجام شوند و خطر واکنشهای ناخواسته و جانبی که ممکن است به کیفیت محصولات نهایی آسیب بزند، به حداقل برسد. این موجب میشود تا نه تنها هزینههای تولید کاهش یابد، بلکه بازده محصولات نهایی نیز بهبود یابد. همچنین، راکتورهای چندلولهای به عنوان یک راهکار موثر در این زمینه شناخته میشوند. استفاده از این نوع راکتورها باعث افزایش کارایی تولید و کاهش فضای مورد نیاز برای تجهیزات میشود که خود منجر به کاهش هزینههای سرمایهگذاری (CAPEX) میگردد.

مدیریت حرارت نیز یکی دیگر از عوامل کلیدی در کاهش هزینههای تولید MEG است. با بهکارگیری ابزارهای یکپارچهسازی حرارتی، میتوان انرژی مورد نیاز برای گرمایش و خنکسازی در طول فرآیند را به حداقل رساند. این approach به طور قابل توجهی هزینههای عملیاتی (OPEX) را کاهش میدهد و همچنین تأثیرات زیستمحیطی را به دلیل کاهش مصرف انرژی و کاهش گازهای گلخانهای به حداقل میرساند.

علاوه بر این، مدیریت مؤثر مواد زائد و بازیابی حداکثری محصولات از جریانهای فرعی نیز نقش مهمی در کاهش هزینهها دارد. با توجه به اینکه تولید MEG به طور معمول با تولید دیاکسید کربن و سایر آلایندهها همراه است، بهینهسازی فرآیندها برای کاهش این آلایندهها نه تنها به صرفهجویی در هزینهها کمک میکند بلکه موجب افزایش پایداری محیط زیست نیز خواهد شد. در نهایت، این عوامل به صورت مشترک باعث میشوند که فرآیندهای جدید تولید MEG نه تنها اقتصادیتر بلکه پایدارتر باشند و بتوانند نیازهای روزافزون بازار را به طور مؤثرتری تأمین کنند.

نتیجه گیری

در نتیجه، بهینهسازی فرآیندهای تولید مونو اتیلن گلیکول (MEG) بهعنوان یک ماده اولیه کلیدی در صنایع مختلف، نیازمند توجه به مجموعهای از عوامل تأثیرگذار است که به کاهش هزینهها و بهبود کارایی کمک میکنند. ادغام واحدهای تولید اتیلن اکسید و MEG، استفاده از کاتالیزورهای پیشرفته، به کارگیری راکتورهای چندلولهای، مدیریت هوشمند حرارت و بازیابی مؤثر مواد زائد، همگی از جمله استراتژیهایی هستند که میتوانند هزینههای سرمایهگذاری و عملیاتی را بهطور قابل توجهی کاهش دهند.

این رویکردها نه تنها به افزایش سودآوری و پایداری اقتصادی کمک میکنند، بلکه تأثیرات مثبت زیستمحیطی را نیز به همراه دارند. با توجه به تقاضای روزافزون برای MEG و نیاز صنایع به فرآیندهای پایدارتر، نوآوری و بهینهسازی مستمر در این زمینه به عنوان یک ضرورت مطرح است. به این ترتیب، میتوان انتظار داشت که فرآیندهای تولید MEG در آینده نه تنها کارآمدتر، بلکه بهصرفهتر و سازگارتر با الزامات محیطی نیز باشند، که در نهایت به تسهیل تأمین نیازهای بازار و حمایت از توسعه پایدار کمک میکند.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

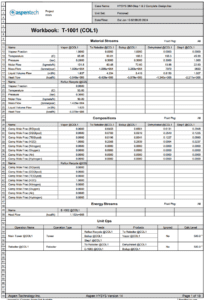

شبیه سازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10KTY

در این پروژه، شبیه سازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10KTY انجام شده است.