مقدمه

پروژه بهینهسازی راکتور PVC پتروشیمی اروند، با هدف ارتقاء عملکرد راکتور و بهبود کیفیت محصول نهایی آغاز شد. این پروژه شامل مراحل مختلفی از جمله مدلسازی دقیق راکتور، تحلیل رفتار هیدرولیکی و حرارتی، شبیهسازی فرآیند در نرمافزارهای پیشرفته، و اجرای تغییرات بهینهسازی شد. برای دستیابی به نتایج مطلوب، مدلسازی سهبعدی با استفاده از نرمافزار COMSOL Multiphysics V5.6 انجام شد و شبیهسازی فرآیند در ASPEN POLYMER به بررسی جزئیات فرآیند و شناسایی فرصتهای بهینهسازی کمک کرد. هدف نهایی این پروژه بهبود عملکرد راکتور از طریق شناسایی و رفع مشکلات فنی، افزایش راندمان و کیفیت محصول، و ارزیابی اقتصادی بهمنظور بهبود اقتصادی کلی پروژه بود.

مطالعه و مدلسازی راکتور

بررسیهای اولیه و شناسایی مشکلات

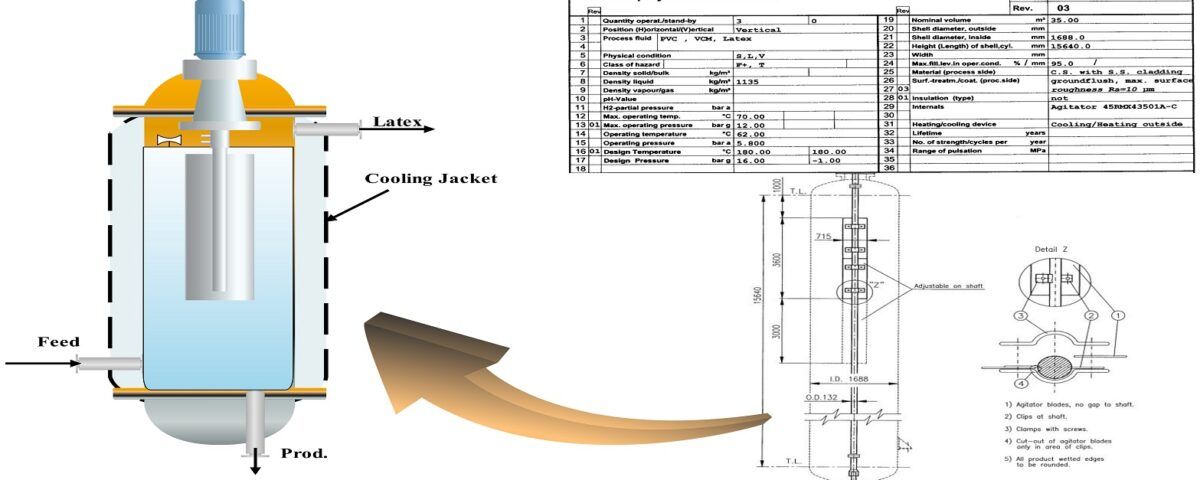

در گام نخست از پروژه، تمرکز بر روی بررسی عملکرد راکتور و شناسایی مشکلات فنی موجود بود. این بررسیها با استفاده از نرمافزار COMSOL Multiphysics V5.6 انجام شد، که امکان مدلسازی دقیق و جامع از راکتور به همراه تمامی اجزای مربوطه، از جمله همزن و پروانهها را فراهم میآورد. هدف اصلی این مرحله تحلیل عمیق رفتار هیدرولیکی و حرارتی راکتور بود تا نقاط ضعف و مشکلات عملکردی شناسایی شوند.

مدلسازی سهبعدی راکتور با در نظر گرفتن تمامی جزئیات طراحی، شامل ابعاد و شکل هندسی همزن و پروانه، بهدقت انجام شد. این مدلسازی به ما این امکان را داد که بهطور جامع و دقیق وضعیت راکتور را بررسی کنیم و مشکلات مربوط به جریانهای مرده و نقاط ماندگی سیال را شناسایی کنیم. همچنین، توانستیم مناطقی که انتقال حرارت ضعیف داشتند و در آنها توزیع دما نادرست بود، شناسایی کنیم.

تحلیل رفتار هیدرولیکی و حرارتی

در این مرحله، تمرکز بر روی تحلیل رفتار هیدرولیکی و حرارتی راکتور بود. برای این منظور، مدل شبیهسازی شده شامل تمامی پارامترهای حیاتی از جمله میدانهای سرعت، توزیع غلظت اجزاء، فشار، و دما در سراسر راکتور بود. این تحلیل به ما کمک کرد تا نواحی با جریانهای مرده، نقاط ماندگی سیال، و نواحی با انتقال حرارت ضعیف را شناسایی کنیم.

یکی از اهداف اصلی این تحلیل، بررسی جزئیات طراحی همزن و نحوه تعامل آن با سیال بود. طراحی همزن و نحوه عملکرد آن بر توزیع یکنواخت دما و غلظت اجزاء در راکتور تأثیر مستقیم دارد. نتایج تحلیل نشان داد که در برخی نقاط راکتور، نقاط ماندگی سیال وجود دارد که به دلیل طراحی ناکافی همزن و عدم توزیع یکنواخت دما، باعث کاهش راندمان و کیفیت محصول میشود.

بررسی جزئیات طراحی همزن

در این بخش، بررسی دقیقتری از طراحی همزن انجام شد. نحوه تعامل همزن با سیال و تأثیر آن بر توزیع دما و غلظت اجزاء در راکتور بهطور ویژه مورد توجه قرار گرفت. تحلیلهای شبیهسازی نشان داد که طراحی همزن میتواند تأثیر قابلتوجهی بر بهبود یا کاهش توزیع یکنواخت دما و غلظت در راکتور داشته باشد.

بهطور کلی، این مرحله از مدلسازی و تحلیل کمک کرد تا مشکلات اساسی راکتور شناسایی شوند و زمینه برای انجام اصلاحات و بهینهسازیهای بعدی فراهم گردد. مدلسازی دقیق و تحلیل رفتار هیدرولیکی و حرارتی راکتور پایهای برای طراحی بهتر و بهینهسازی عملکرد راکتور فراهم آورد و به ما این امکان را داد که راهکارهای مؤثری برای بهبود عملکرد راکتور پیشنهاد دهیم.

شبیهسازی فرآیند در ASPEN POLYMER

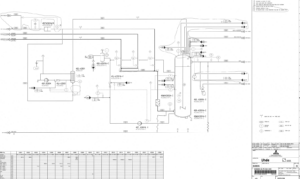

شبیهسازی فرآیند در ASPEN POLYMER بخش اساسی پروژه بهینهسازی راکتور PVC پتروشیمی اروند محسوب میشود. ASPEN POLYMER یکی از نرمافزارهای پیشرفته در زمینه شبیهسازی فرآیندهای پلیمریزاسیون است که امکانات گستردهای برای مدلسازی دقیق فرآیندهای شیمیایی، جداسازی، و تولید محصولات پلیمری فراهم میکند. استفاده از این نرمافزار در پروژه حاضر به ما امکان میدهد تا به تجزیهوتحلیل جامعی از کل فرآیند تولید PVC، از خوراک ورودی تا محصول نهایی، بپردازیم و نقاط ضعف و فرصتهای بهینهسازی را شناسایی کنیم.

1. تهیه دادههای فرآیندی:

برای آغاز فرآیند شبیهسازی، ابتدا نیاز به جمعآوری و تحلیل دادههای عملیاتی و مشخصات فرآیندی راکتور و سایر تجهیزات داریم. این دادهها شامل اطلاعاتی مانند ترکیب خوراک ورودی، دما و فشار عملیاتی، نرخ جریانها، و مشخصات محصولات نهایی است. دادههای مرتبط با سیستمهای خنککننده، واحدهای جداسازی، و تجهیزات جانبی دیگر نیز باید بهدقت مورد بررسی قرار گیرند. در این مرحله، بررسی و تطابق دادههای عملیاتی واقعی با دادههای موردنیاز در ASPEN POLYMER انجام میشود تا مدل شبیهسازی بتواند بهطور دقیق شرایط واقعی راکتور را بازتاب دهد.

2. ساخت مدل فرآیندی:

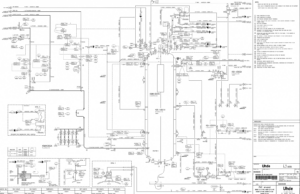

در این مرحله، با استفاده از نرمافزار ASPEN POLYMER، مدل فرآیندی کامل واحد PVC را ایجاد میکنیم. این مدل شامل تمامی تجهیزات اصلی و جانبی مانند راکتور پلیمریزاسیون، واحدهای خنککننده، جداسازی، و خالصسازی محصول است. هر یک از این تجهیزات بهعنوان یک واحد عملیاتی در نرمافزار تعریف میشوند. مدلسازی دقیق راکتور پلیمریزاسیون بهعنوان قلب فرآیند، شامل تعریف سینتیک واکنشها، شرایط عملیاتی، و تاثیر عوامل مختلف بر واکنشها و توزیع محصولات، بخش مهمی از این مرحله است. از آنجایی که ASPEN POLYMER ابزارهای پیشرفتهای برای مدلسازی واکنشهای پلیمریزاسیون فراهم میکند، میتوانیم توزیع وزن مولکولی، درصد تبدیل مونومرها، و کیفیت محصول نهایی را بهدقت شبیهسازی کنیم.

3. تعیین شرایط عملیاتی بهینه:

پس از ساخت مدل فرآیندی، نرمافزار به ما امکان میدهد تا سناریوهای مختلف عملیاتی را شبیهسازی کنیم. در این مرحله، تغییر پارامترهای مختلف مانند دما، فشار، نرخ جریان خوراک، و نسبتهای اجزاء واکنشدهندهها بررسی میشوند تا تاثیر هر یک از آنها بر عملکرد فرآیند مورد ارزیابی قرار گیرد. هدف این تحلیلها، یافتن شرایط عملیاتی بهینه است که منجر به بالاترین میزان تبدیل، کاهش هزینههای تولید، و بهبود کیفیت محصول نهایی میشود. با تحلیل نتایج شبیهسازیها، میتوان به شرایطی دست یافت که عملکرد بهینه راکتور و فرآیند را تضمین کند.

4. ارزیابی عملکرد و پیشبینی نتایج:

با تکمیل شبیهسازی و بهینهسازی فرآیند، مدل نهایی بهعنوان ابزاری قدرتمند برای پیشبینی عملکرد واحد تحت شرایط عملیاتی مختلف مورد استفاده قرار میگیرد. این مدل به ما امکان میدهد تا تاثیر تغییرات در خوراک ورودی، شرایط عملیاتی، و تنظیمات تجهیزات را بر روی عملکرد کلی فرآیند و کیفیت محصول نهایی ارزیابی کنیم. علاوه بر این، مدل شبیهسازی بهعنوان یک ابزار تصمیمگیری برای مدیریت واحد مورد استفاده قرار میگیرد و میتواند به کاهش ریسکها و افزایش بهرهوری کمک کند.

تحلیل مشکلات شناساییشده و اقدامات اصلاحی

در طی فرآیند شبیهسازی و تحلیل عملکرد راکتور EPVC-45R-43501 A-C با استفاده از نرمافزار COMSOL Multiphysics V5.6، چندین مشکل و چالش کلیدی شناسایی شد که تأثیرات قابل توجهی بر کارایی و بهرهوری راکتور داشتند. این بخش به تحلیل دقیق این مشکلات و ارائه راهکارهای اصلاحی برای رفع آنها اختصاص دارد.

تحلیل مشکلات شناساییشده و اقدامات اصلاحی

- مشکلات هیدرولیکی: نواحی با جریان سیال ناکارآمد شناسایی شده و بهینهسازی الگوی جریان برای افزایش اختلاط و کاهش نقاط مرده در راکتور انجام شد. تغییر در طراحی همزن و تنظیم موقعیت و سرعت آن، یکی از اقدامات اصلاحی بود.

- انتقال حرارت ناکافی: تحلیل دمای راکتور نشان داد که کاهش انتقال حرارت به دلیل رسوبگذاری بر دیوارههای راکتور وجود دارد. اقدامات اصلاحی شامل تغییر در طراحی ژاکت سردکننده و افزایش نرخ انتقال حرارت بود.

- پدیدههای چسبندگی و انعقاد ذرات: با شناسایی مناطق با احتمال تشکیل رسوب، طراحی راکتور به نحوی بهینه شد که از تشکیل رسوب و چسبندگی ذرات جلوگیری شود.

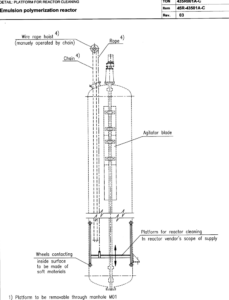

نمونه های تصویری از مشکلات راکتور

بهینهسازی و شبیهسازی دقیق

مدلسازی دقیقتر و حذف فرضیات سادهشده

در این مرحله از پروژه، مدلسازی دقیقتر راکتور با هدف حذف فرضیات سادهشده و در نظر گرفتن تمامی جزئیات پیچیده فرآیند آغاز شد. این فرآیند شامل تحلیل دقیق رفتار هیدرولیکی، انتقال جرم، و واکنشهای شیمیایی درون راکتور بود تا تصویر واقعبینانهتری از عملکرد واقعی راکتور بهدست آید. برای این منظور، تمامی دادههای مربوط به توزیع دما و فشار، میدانهای سرعت، و غلظت اجزاء بهطور دقیق بررسی شد و دادههای جدید و جامع به مدل اضافه گردید. این مدلسازی دقیقتر با استفاده از نرمافزار COMSOL Multiphysics V5.6 انجام شد، که توانست تمامی پیچیدگیهای واقعی فرآیند را شبیهسازی کند و نتایج دقیقی را برای مرحله بعدی بهینهسازی فراهم آورد.

شبیهسازی CFD برای پیشبینی رفتار راکتور

یکی از ابزارهای کلیدی در این مرحله، شبیهسازی دینامیک سیالات محاسباتی (CFD) بود که بهمنظور پیشبینی دقیق رفتار راکتور استفاده شد. این شبیهسازی امکان بررسی دقیق میدانهای سرعت، توزیع غلظت اجزاء، فشار، و دما را درون راکتور فراهم میآورد. شبیهسازی CFD کمک کرد تا مشکلات موجود در توزیع دما و سرعت شناسایی شود و نقاط ضعف طراحی راکتور آشکار گردد. با توجه به نتایج این شبیهسازی، موقعیت و سرعت همزن بهینهسازی شد تا به بالاترین میزان تبدیل و تولید محصول خروجی بیشتر دست یابیم. تحلیلهای دقیق نشان داد که با بهبود موقعیت همزن و تنظیم مناسب سرعت آن، میتوان توزیع یکنواختتری از دما و غلظت اجزاء در راکتور بهدست آورد و نقاط ماندگی سیال را کاهش داد.

بررسی پدیدههای پیچیده

در مرحله نهایی شبیهسازی، به بررسی پدیدههای پیچیدهای مانند رسوبگذاری روی دیوارهها، کاهش انتقال حرارت، و چسبندگی و انعقاد ذرات پرداخته شد. این پدیدهها میتوانند بهطور قابلتوجهی بر عملکرد راکتور و کیفیت محصول نهایی تأثیر بگذارند. شبیهسازیهای دقیقتر نشان دادند که رسوبگذاری میتواند به کاهش کارایی راکتور و انتقال حرارت منجر شود. همچنین، پدیدههای چسبندگی و انعقاد ذرات نیز بررسی شدند تا تأثیر آنها بر عملکرد کلی راکتور مشخص گردد. با تحلیلهای عمیق، راهکارهایی برای بهبود وضعیت ارائه شد که شامل بهبود طراحی و شرایط عملیاتی بود. این اقدامات منجر به کاهش اثرات منفی این پدیدهها و بهبود کلی عملکرد راکتور گردید.

این مرحله از شبیهسازی و مدلسازی دقیق، با در نظر گرفتن تمامی جزئیات پیچیده و مشکلات موجود، به ما این امکان را داد که راهکارهای مؤثری برای بهینهسازی عملکرد راکتور ارائه دهیم و به سطح بالاتری از بهرهوری و کیفیت محصول دست یابیم.

اجرای طرح بهینهسازی

توسعه و ارزیابی طرحهای مختلف

پس از تکمیل مدلسازی و شبیهسازیهای دقیق، فرآیند اجرای طرحهای بهینهسازی با هدف ارتقاء عملکرد راکتور آغاز شد. در این مرحله، تعدادی از طرحهای بهینهسازی مختلف بهمنظور بررسی و ارزیابی در نظر گرفته شدند. این طرحها شامل تغییرات گستردهای در طراحی همزن، موقعیت نصب آن، و شرایط عملیاتی راکتور بودند. هدف از ارائه و بررسی این طرحها، رفع مشکلات شناساییشده در مراحل قبلی و بهبود کلی عملکرد راکتور بود.

در این فرآیند، طراحیهای مختلف همزن بهطور دقیق تحلیل شدند. طراحی همزنها با در نظر گرفتن معیارهایی چون حداکثر راندمان انتقال حرارت و انتقال جرم، و همچنین جلوگیری از ماندگی سیال در نقاط مختلف راکتور، مورد بررسی قرار گرفتند. بهویژه، تغییرات پیشنهادی در موقعیت و زاویه همزنها بهدقت مقایسه شد تا اطمینان حاصل شود که توزیع دما و غلظت بهطور یکنواخت در سراسر راکتور صورت گیرد و نقاط ماندگی سیال به حداقل برسد.

بررسی و مقایسه این طرحها به ما این امکان را داد که بهترین گزینههای طراحی را شناسایی کنیم. طرحهای منتخب بر اساس معیارهای کلیدی عملکرد و بر اساس تحلیلهای بهدستآمده از شبیهسازیها، انتخاب شدند. این انتخابها بهطور مؤثری بر عملکرد راکتور تأثیر گذاشتند و منجر به بهبود توزیع دما و غلظت اجزاء در راکتور شدند.

اجرای تغییرات و Shutdown واحد

با توجه به طرحهای بهینهسازی انتخابشده، مرحله اجرای تغییرات در راکتور آغاز شد. این مرحله شامل Shut down کردن واحد برای اعمال تغییرات در ساختار و طراحی راکتور بود. تغییرات اساسی شامل نصب همزنهای جدید، تنظیم موقعیت آنها، و بهبود شرایط عملیاتی راکتور بودند.

تیم اجرایی پروژه، با همکاری و هماهنگی با بخشهای مختلف، مراحل اجرای تغییرات را با دقت و بر اساس برنامهریزیهای دقیق انجام داد. برنامهریزی دقیق و مدیریت مؤثر در این مرحله بسیار حیاتی بود تا اطمینان حاصل شود که تمامی تغییرات بهدرستی و در زمان مقرر به مرحله اجرا درآمدهاند. این مرحله شامل بررسی مجدد طراحیها، تنظیمات نهایی، و آزمونهای عملکردی برای اطمینان از سازگاری و کارایی تغییرات صورت گرفته بود.

در طول فرآیند اجرای تغییرات، نظارت مستمر بر اجرای پروژه و تطابق آن با برنامههای پیشبینیشده انجام شد. این نظارت شامل ارزیابی وضعیت پروژه، شناسایی و رفع مشکلات احتمالی، و اطمینان از انطباق با استانداردهای ایمنی و عملکرد بود. تیم اجرایی با دقت تمام جوانب را مدیریت کرد تا اطمینان حاصل شود که تغییرات اعمالشده منجر به بهبود قابلتوجهی در عملکرد راکتور شده و اهداف بهینهسازی تحقق یافتهاند.

اجرای موفق این تغییرات و بهینهسازیهای صورتگرفته، بهطور قابلتوجهی به بهبود عملکرد راکتور و افزایش بهرهوری فرآیند تولید کمک کرد. این بهینهسازیها به افزایش کیفیت محصول نهایی، بهبود راندمان فرآیند، و کاهش هزینههای عملیاتی منجر شد.

آنالیز اقتصادی و مزایای اجرایی

تحلیل هزینهها و بازگشت سرمایه

یکی از مهمترین بخشهای این پروژه، انجام آنالیز اقتصادی برای ارزیابی هزینههای مرتبط با اجرای طرح بهینهسازی بود. این تحلیل شامل بررسی هزینههای سرمایهگذاری اولیه، هزینههای اجرایی، و مزایای مالی ناشی از بهبود عملکرد راکتور و کاهش مصرف انرژی بود. نتایج این آنالیز نشان داد که با بهینهسازی طراحی راکتور و شرایط عملیاتی، هزینههای عملیاتی به طور قابلتوجهی کاهش مییابد و بازگشت سرمایه به سرعت صورت خواهد گرفت.

بررسی مزایای اقتصادی

مزایای اقتصادی ناشی از اجرای طرح بهینهسازی شامل کاهش هزینههای تولید، افزایش راندمان سیستم، و بهبود کیفیت محصول نهایی است. بهینهسازی طراحی راکتور باعث کاهش مصرف انرژی، کاهش ضایعات، و افزایش سودآوری میشود. این نتایج بهطور کلی باعث بهبود اقتصادی پروژه و افزایش توان رقابتی شرکت در بازار میشود.

نتایج و تأثیرات بهینهسازی

اجرای طرح بهینهسازی منجر به بهبود قابلتوجهی در عملکرد راکتور شد. تغییرات اعمالشده در طراحی همزن و شرایط عملیاتی باعث شد که میدان سرعت و توزیع حرارت در راکتور بهینه شود و میزان تبدیل واکنشها به طور قابلتوجهی افزایش یابد. شرایط خوراک ورودی به راکتور بهینه شد تا تغییرات مجاز در آنها به درستی مدیریت شود. این امر باعث شد تا فرآیند تولید محصول با کیفیت بالاتر و میزان ضایعات به حداقل برسد.

نتیجهگیری

اجرای پروژه بهینهسازی راکتور PVC پتروشیمی اروند منجر به دستاوردهای قابلتوجهی در بهبود عملکرد راکتور و افزایش بهرهوری فرآیند شد. تحلیلهای دقیق هیدرولیکی و حرارتی، همراه با شبیهسازیهای جامع، توانست مشکلات اساسی را شناسایی و راهکارهای مؤثری برای بهبود عملکرد راکتور ارائه دهد. تغییرات در طراحی همزن و بهینهسازی شرایط عملیاتی موجب توزیع یکنواختتر دما و غلظت، کاهش نقاط ماندگی سیال، و افزایش میزان تبدیل واکنشها شد. همچنین، ارزیابی اقتصادی نشان داد که این تغییرات منجر به کاهش هزینههای تولید و بهبود کیفیت محصول نهایی میشود، که به نوبه خود سودآوری و توان رقابتی شرکت را افزایش میدهد. این پروژه نشاندهنده اهمیت استفاده از مدلسازی و شبیهسازی دقیق در بهینهسازی فرآیندهای صنعتی و دستیابی به نتایج مطلوب در زمینههای فنی و اقتصادی است.

پروژه مرتبط

شبیهسازی و بهینهسازی فرآیند حذف VCM از لاتکس با نرمافزار اسپن پلاس

در این پروژه، شبیهسازی و بهینهسازی واحد 445 (گاززدایی) پتروشیمی اروند با هدف حذف مؤثر مونومر وینیل کلراید (VCM) از لاتکس، با استفاده از نرمافزار Aspen Plus انجام شده و به تحلیل پارامترهای عملیاتی پرداخته است.

شبیه سازی و بهینه سازی راکتور PVC پتروشیمی اروند با استفاده از نرم افزار کامسول

در این پروژه، شبیه سازی و بهینه سازی راکتور PVC پتروشیمی اروند، با استفاده از نرمافزار کامسول انجام شده و به تحلیل پارامترهای عملیاتی پرداخته است.