مقدمه

این مطالعه به ویژه برای مهندسان و مدیران فنی که مسئولیت راهاندازی و راهبری واحدهای صنعتی را بر عهده دارند، بسیار مفید و کاربردی است. در بخش ابتدایی این فایل، توضیحات کلی در مورد مراحل راهاندازی ارائه شده است که شامل تمامی فرآیندهای ابتدایی و پیشنیازهایی است که باید قبل از شروع عملیات اجرا گردند. شناخت و رعایت شرایط لازم برای آغاز کار به منظور پیشگیری از بروز مشکلات احتمالی در مراحل بعدی، معمولاً ضروری است.

این پروژه به تفصیل به مسائل مربوط به سیرکوله کردن خوراک، چک کردن pH و GC (گازکروماتوگرافی)، و همچنین تزریق اسید به مخزن خوراک اشاره دارد. مراحل بعدی شامل تنظیمات لازم برای عملکرد مؤثر تجهیزات مختلف واحد نیز میباشد، که در آن به لولگیری برجها و تنظیم فشار اجکتورها تعیین شده است. در قسمتی دیگر از فایل، دستورالعملهای دقیقی برای آوردن بخار (Steam) به واحد ذکر شده است. این دستورالعملها نهتنها شامل مراحل فنی فرآیند، بلکه نکات کلیدی برای اطمینان از عملکرد صحیح سیستم هستند. به طور خاص، تخلیه کندانسها و اطمینان از عملکرد کنترل ولوها از جمله مراحل اساسی به شمار میآیند. در این فرآیند، نظارت بر فشار و دما نیز به عنوان بخشی حیاتی برای جلوگیری از خطاهای سیستم مطرح شده است.

علاوه بر این، شرایط لازم برای وسل کندانس (Condensate Vessel) نیز در این مستند توضیحاتی راجع به تنظیمات و نکات ایمنی ارائه میدهد. این بخش به تنظیم فشار وسل و جلوگیری از پدیدههای نامطلوب، نظیر همرینگ، میپردازد و بر اهمیت اطمینان از خروجی مایع خالص تأکید میکند. در نهایت، استفاده از آب تغذیه (BFW) به عنوان یکی از بخشهای کلیدی در تنظیم دما و فشار بخار ورودی بررسی شده است. در این قسمت به شرایط فشار آب تغذیه نسبت به بخار ورودی و چگونگی تأثیر آن بر عملکرد کلی سیستم پرداخته شده است.

راه اندازی

این بخش به تشریح مراحل اساسی و بنیادی لازم برای آغاز عملیات یک واحد صنعتی میپردازد. این مراحل به طور کلی شامل فرآیندهایی است که اجرای موفقیتآمیز آنها برای اطمینان از عملکرد بهینه سیستم و کاهش ریسکهای احتمالی ضروری است. در ابتدا، سیرکوله کردن خوراک به عنوان یکی از فعالیتهای کلیدی معرفی شده است که شامل بررسی و تنظیم جریان خوراک به سمت تجهیزات اصلی است. این کار به منظور اطمینان از توزیع یکنواخت و صحیح منابع اولیه انجام میشود. به علاوه، بررسی پارامترهایی همچون pH و استفاده از گازکروماتوگرافی (GC) به دقت و کیفیت خوراک کمک میکند که نهایتاً بر روی کیفیت فرآورده نهایی تأثیرگذار خواهد بود.

واقعه بعدی در این پروسه، تزریق اسید به مخزن خوراک است که به عنوان یک مرحله حیاتی در آمادهسازی ترکیبات شیمیایی اولیه در نظر گرفته میشود. این مرحله باید با دقت و طبق دستورالعملهای مشخص انجام شود تا از ایجاد واکنشهای ناخواسته جلوگیری گردد. همزمان با این مراحل، لولگیری برجها به منظور اطمینان از کنترل سطح مایع در سیستم و تنظیم فشار اجکتورها نیز اهمیت ویژهای دارد. این موارد نهتنها باعث ایجاد یک محیط کارآمد در واحد صنعتی میشوند، بلکه به ترسیم یک تصویر واضح از شرایط لازم برای شروع عملیات نیز کمک میکنند. به طور کلی، درک عمیق و رعایت دقیق این مراحل ابتدایی به تمامی کارشناسان و مهندسان این امکان را میدهد تا با اطمینان بیشتری عملیات راهاندازی را انجام دهند و در نتیجه به حداکثر بهرهوری و ایمنی واحد صنعتی دست یابند.

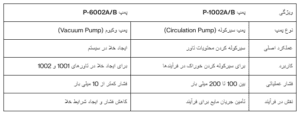

پمپهای P-1002A/B و P-6002A/B هر دو در فرآیندهای صنعتی مورد استفاده قرار میگیرند، اما تفاوتهای کلیدی بین آنها وجود دارد که به عملکرد و کاربردهای خاص هر یک مربوط میشود.

تفاوتهای کلیدی

– پمپ P-1002A/B: این پمپ به عنوان یک پمپ سیرکوله عمل میکند و برای انتقال مایعات درون سیستم طراحی شده است. این پمپ معمولاً در مراحل اولیه فرآیند مورد استفاده قرار میگیرد تا اطمینان حاصل شود که محتویات به طور یکنواخت در سیستم توزیع میشوند. فشار عملیاتی این پمپ بین 100 تا 200 میلی بار متغیر است و برای سیرکوله کردن خوراک به کار میرود.

– پمپ P-6002A/B: این پمپ به عنوان یک پمپ وکیوم عمل میکند و وظیفه آن ایجاد خلا در سیستم است. این پمپ معمولاً در مراحل بعدی فرآیند استفاده میشود تا فشار را کاهش دهد و شرایط مناسب برای جداسازی مواد فراهم کند. فشار عملیاتی این پمپ معمولاً کمتر از 10 میلی بار است و برای ایجاد خلا در تاورهای 1001 و 1002 به کار میرود.

این تفاوتها نشاندهنده نقشهای متفاوت این دو پمپ در فرآیندهای صنعتی هستند و انتخاب مناسب بین آنها بستگی به نیازهای خاص هر مرحله از عملیات دارد.

پمپهای P-6002A/B به عنوان پمپهای وکیوم در سیستمهای صنعتی برای ایجاد خلا در تاورهای 1001 و 1002 استفاده میشوند. در زیر مراحل و نحوه عملکرد این پمپها برای ایجاد خلا توضیح داده شده است:

نحوه استفاده از پمپهای P-6002A/B برای ایجاد خلا

- راهاندازی اولیه:

– قبل از استفاده از پمپهای وکیوم، باید اطمینان حاصل شود که شرایط اولیه سیستم آماده است. این شامل سیرکوله کردن خوراک و تنظیم سطح مایع در تاورها میباشد.

- تنظیم فشار:

– فشار در تاورهای 1001 و 1002 باید بین 100 تا 200 میلی بار تنظیم شود. برای این کار، از یک Needle valve در خط ساکشن پمپ استفاده میشود تا فشار ورودی به پمپ کنترل شود.

- عملکرد پمپ وکیوم:

– پس از آماده شدن خوراک و تنظیم فشار، پمپ P-6002A/B به سرویس قرار میگیرد. این پمپها برای ایجاد خلا در تاورها فعال میشوند تا شرایط لازم برای جداسازی مواد فراهم گردد.

- ایجاد خلا:

– با شروع به کار پمپ، خلا در سیستم ایجاد میشود. این خلا باعث کاهش فشار در تاورهای T-1001 و T-1002 میگردد، که این امر به جداسازی مؤثر آب و سایر مواد کمک میکند.

- نظارت بر فشار:

– در حین عملیات، فشار اجکتورها باید کمتر از 10 میلی بار باشد. اگر فشار بالاتر از 10 میلی بار باشد، باید مشکلات موجود شناسایی و رفع شوند.

- پایان عملیات:

– پس از ایجاد خلا مناسب و جداسازی آب، خوراکدهی به واحد دوباره آغاز میشود. این فرآیند شامل نمونهگیری از محصولات و بررسی خلوص آنها نیز میباشد.

پمپهای P-6002A/B با ایجاد خلا در سیستم، نقش اساسی در فرآیند جداسازی مواد ایفا میکنند. این پمپها به طور خاص برای کنترل فشار و تسهیل عملیات جداسازی طراحی شدهاند و عملکرد صحیح آنها برای دستیابی به نتایج مطلوب بسیار حیاتی است.

برای تنظیم فشار ورودی اجکتورها در سیستمهای صنعتی، چندین روش مختلف وجود دارد که به بهینهسازی عملکرد و جلوگیری از مشکلات ناشی از فشار نامناسب کمک میکند. در زیر به بررسی این روشها پرداخته میشود:

روشهای تنظیم فشار ورودی اجکتورها

- استفاده از Needle Valve:

– یکی از روشهای اصلی برای تنظیم فشار ورودی اجکتورها، استفاده از Needle valve است که در خط ساکشن پمپ نصب میشود. این شیر به اپراتور اجازه میدهد تا فشار ورودی را با دقت تنظیم کند و به حفظ فشار در محدوده مطلوب (بین 100 تا 200 میلی بار) کمک میکند.

- تنظیم ارتفاع وسل کندانس:

– ارتفاع وسل کندانس (Condensate Vessel) باید طوری تنظیم شود که از ارتفاع ساکشن پمپ وکیوم کمتر باشد. این کار به جلوگیری از ایجاد مشکلات ناشی از فشار زیاد و همچنین تسهیل جریان کندانس کمک میکند.

- کنترل دما و فشار بخار ورودی:

– برای اطمینان از اینکه فشار ورودی اجکتورها معمولاً یک بار کمتر از فشار بخار ورودی به واحد باشد (بین 16 تا 17 بار)، باید دما و فشار بخار ورودی به دقت کنترل شود. این کار باعث میشود که اجکتورها بتوانند به طور مؤثر عمل کنند و خلا مورد نیاز را ایجاد نمایند.

- نظارت بر نشتها:

– اطمینان از عدم وجود نشتی در سیستم بسیار مهم است، زیرا نشتیها میتوانند باعث افزایش ناگهانی فشار شوند. بنابراین، قبل از شروع عملیات، باید نشتیها شناسایی و برطرف شوند تا فشار اجکتورها در محدوده مناسب باقی بماند.

- استفاده از سیستمهای کنترل اتوماتیک:

– برخی سیستمها دارای کنترلهای اتوماتیک هستند که به طور مداوم فشار را نظارت کرده و در صورت لزوم تنظیمات لازم را انجام میدهند. این سیستمها میتوانند شامل سنسورهای فشار و کنترل ولوهای خودکار باشند که به حفظ شرایط عملیاتی مطلوب کمک میکنند.

تنظیم صحیح فشار ورودی اجکتورها با استفاده از روشهای مختلفی مانند Needle valve، کنترل دما و نظارت بر نشتیها، برای عملکرد مؤثر سیستمهای صنعتی ضروری است. این اقدامات به جلوگیری از مشکلات مرتبط با فشار و افزایش کارایی فرآیندها کمک میکنند.

پمپهای وکیوم، مانند P-6002A/B، در سیستمهای صنعتی برای تنظیم فشار ورودی اجکتورها به کار میروند. این پمپها به ایجاد خلا در سیستم کمک میکنند که این امر به تنظیم فشار اجکتورها و عملکرد بهینه فرآیندها منجر میشود. در زیر مراحل و نحوه عملکرد این پمپها برای تنظیم فشار ورودی اجکتورها توضیح داده شده است:

نحوه استفاده از پمپ وکیوم برای تنظیم فشار ورودی اجکتورها

- ایجاد خلا:

– پمپ وکیوم P-6002A/B به منظور ایجاد خلا در تاورهای 1001 و 1002 فعال میشود. این خلا باعث کاهش فشار در این تاورها میگردد که برای عملکرد صحیح اجکتورها ضروری است.

- تنظیم فشار ورودی:

– فشار ورودی اجکتورها معمولاً باید حدود 1 بار کمتر از فشار بخار ورودی به واحد باشد (بین 16 تا 17 بار). با استفاده از Needle valve نصب شده در خط ساکشن، فشار ورودی به دقت تنظیم میشود تا اطمینان حاصل شود که اجکتورها به طور مؤثر عمل میکنند.

- کنترل سطح وسل کندانس:

– سطح وسل کندانس (V-6002) باید طوری تنظیم شود که از ارتفاع ساکشن پمپ وکیوم کمتر باشد. این کار به جلوگیری از مشکلات ناشی از فشار زیاد کمک میکند و اطمینان حاصل میکند که پمپ وکیوم به درستی عمل کند.

- نظارت بر نشتیها:

– اطمینان از عدم وجود نشتی در سیستم بسیار مهم است، زیرا نشتیها میتوانند باعث افزایش ناگهانی فشار شوند. بنابراین، قبل از شروع عملیات، باید نشتیها شناسایی و برطرف شوند.

- عملکرد اجکتورها:

– با ایجاد خلا مناسب توسط پمپ وکیوم، فشار در تاورهای T-1001 و T-1002 کاهش مییابد و این امر باعث میشود که اجکتورها بتوانند به طور مؤثر عمل کنند و خلا مورد نیاز را ایجاد نمایند.

پمپهای وکیوم P-6002A/B نقش کلیدی در تنظیم فشار ورودی اجکتورها دارند. با ایجاد خلا و کنترل دقیق فشار، این پمپها به بهینهسازی عملکرد سیستمهای صنعتی کمک میکنند و شرایط لازم برای جداسازی مواد را فراهم میآورند.

دستورالعمل آوردن بخار به واحد

در این بخش به دقیقترین مراحل و نکات مورد نیاز برای انتقال بخار به داخل واحد صنعتی میپردازد که از اهمیت بسیاری در عملیاتهای تولیدی برخوردار است. این دستورالعمل با تاکید بر ضروری بودن تخلیه کندانسها آغاز میشود؛ این مرحله برای جلوگیری از انباشت مایع اضافی و به دست آوردن بخار خالص بسیار حیاتی است، زیرا همواره باید اطمینان حاصل شود که سیستم تحت فشار در حالت ایدهآل و بدون مانع کار میکند. پس از این، بررسی و اطمینان از عملکرد کنترل ولوها به عنوان گام بعدی معرفی شده است. کنترل ولوها به تنظیم و نگهداری فشار و جریان بخار در سیستم کمک میکنند و بنابراین، عملکرد صحیح آنها برای دستیابی به شرایط عملیاتی مطلوب الزامی است.

تنظیم فشار ورودی بخار نیز به عنوان یک مرحله کلیدی در این فرآیند مطرح شده است. این فشار باید به دقت تنظیم شود تا از ایجاد نوسانات فشار و تلفات انرژی جلوگیری کند؛ زیرا فشار بیش از حد میتواند باعث آسیب به تجهیزات و فرآیندها شود. در ادامه، این بخش بر اهمیت نظارت مداوم بر فشار و دما در طول روند انتقال بخار تأکید میکند. این نظارت به اپراتورها کمک میکند تا هرگونه تغییر غیرمنتظره در شرایط سیستم را به سرعت تشخیص دهند و واکنش مناسبی نشان دهند، به طوری که از بروز حوادث ناخواسته و مشکلات عملکردی جلوگیری شود. در نهایت، با رعایت دقیق این دستورالعملها، میتوان به حداکثر بهرهوری و ایمنی در فرآیند تزریق بخار دست یافت و ساختار کلی عملیات صنعتی را بهبود بخشید.

شرایط وسل کندانس

این قسمت به تفصیل به شرایط و الزامات لازم برای عملکرد صحیح وسل کندانس میپردازد که یکی از اجزای کلیدی در سیستمهای بخار و فرآیندهای صنعتی محسوب میشود. در این قسمت، نخستین و مهمترین نکته که باید مورد توجه قرار گیرد، تنظیم صحیح فشار وسل کندانس است. این فشار باید به دقت مدیریت شود زیرا فشار نامناسب میتواند به بروز پدیدههایی مانند همرینگ (Hammering) که ناشی از ضربههای آب ناشی از تجمع کندانس در سیستم است، منجر شود. همرینگ میتواند به شدت آسیبهای مکانیکی به تجهیزات وارد کند و در نتیجه هزینههای تعمیر و نگهداری را افزایش دهد.

برای جلوگیری از چنین مشکلاتی، مهم است که فشار وسل به طور دقیق اندازهگیری و تنظیم گردد. به طور خاص، اپراتورها باید دقت کنند که فشار وسل در محدوده مجاز قرار داشته باشد و در صورت وقوع نوسانات غیرمترقبه، سریعاً اقدام به تنظیم آن نمایند تا از بروز خطرات ناشی از پدیده همرینگ جلوگیری شود.

علاوه بر تنظیم فشار، اطمینان از خروجی مایع خالص نیز از دیگر شرایط حیاتی است. خروجی مایع خالص به معنای این است که هیچگونه آلودگی یا مواد غیرمجاز وارد مخازن و فرآیندهای بعدی نخواهد شد. برای دستیابی به این هدف، اپراتورها باید به طور منظم کیفیت و خلوص مایع خروجی را کنترل کنند و هر گونه اختلالی را شناسایی و برطرف نمایند. این اقدامات نه تنها به بهبود کیفیت محصول نهایی کمک میکنند، بلکه موجب افزایش کارایی سیستم و کاهش هزینههای تولید نیز خواهند شد.

در مجموع، با رعایت دقیق شرایط و الزامات مربوط به وسل کندانس، میتوان از عملکرد صحیح و مؤثر سیستم بخار اطمینان حاصل کرد و از بروز مشکلاتی که میتوانند به وقفههای ناخواسته و خسارات مالی قابل توجه منجر شوند، جلوگیری کرد. به این ترتیب، مدیریت مؤثر وسل کندانس میتواند نقشی کلیدی در بهینهسازی عملیاتهای صنعتی و صرفهجویی در منابع به حساب آید.

استفاده از آب تغذیه

این مطالعه به بررسی اهمیت و روشهای استفاده از آب تغذیه (BFW) در فرآیند تنظیم دمای بخار ورودی میپردازد که به طرز قابل توجهی بر کارایی و عملکرد سیستم بخار تأثیر میگذارد. آب تغذیه به عنوان منبع اصلی برای تأمین بخار، نقش حیاتی در کنترل دما و فشار سیستم دارد و بنابراین، باید با دقت خاصی مورد استفاده قرار گیرد. در این بخش، نحوه همگامسازی آب تغذیه با بقیه سیستم و چگونگی تنظیم دما به گونهای که بخار ورودی به طور موثر و بهینه عمل کند، مورد بررسی قرار میگیرد.

در اُرگانیکترین شکل، آب تغذیه باید با دمای مشخصی به سیستم وارد شود تا با بخار ورودی همخوانی داشته باشد، زیرا دماهای نامناسب میتواند منجر به نوسانات فشار و کاهش کارایی بخار تولیدی شود. برای رسیدن به این هدف، ضروری است که دمای آب تغذیه به صورت مداوم پایش شود و در صورت لزوم، تنظیمات لازم انجام گردد. این نظارت دقیق به اپراتورها این امکان را میدهد که شرایط ایدهآل را حفظ کرده و از مشکلاتی نظیر ایجاد بخار مازاد یا ناکافی جلوگیری کنند.

علاوه بر این، شرایط فشار آب تغذیه نیز به دقت بررسی میشود. فشار آب تغذیه باید به گونهای تنظیم شود که به طور مؤثر با فشار بخار ورودی هماهنگ باشد. اگر فشار آب تغذیه کمتر از فشار بخار باشد، ممکن است درگیریهای ناخواسته و اتلاف انرژی بوجود آید که میتواند بر روی کل فرآیند تولید اثر منفی بگذارد. از سوی دیگر، فشار زیاد نیز میتواند خطراتی برای تجهیزات ایجاد کند و موجب آسیب به سیستم شود.

به همین دلیل، بررسی و تنظیم دائمی فشار آب تغذیه در هماهنگی با بخار ورودی از اهمیت ویژهای برخوردار است و از این رو، بهرهگیری از ابزارهای اندازهگیری و کنترل پیشرفته در این زمینه توصیه میشود. در نهایت، کل این فرآیند به بهینهسازی عملکرد سیستم و افزایش کیفیت بخار تولیدی کمک خواهد کرد، که همین موضوع میتواند در درازمدت به کاهش هزینههای تولید و افزایش رضایت مشتریان منجر شود. بنابراین، ایجاد یک سیستم کارآمد و قابل اعتماد، که به طور مداوم دما و فشار آب تغذیه را تنظیم کند، کلید موفقیت در هر واحد صنعتی و بخاری به حساب میآید.

نتیجه گیری

در نهایت، فرآیندهای مرتبط با راهاندازی و استفاده از بخار و آب تغذیه در واحدهای صنعتی به عنوان عوامل حیاتی در بهینهسازی عملکرد و افزایش بهرهوری تولید شناخته میشوند. با پیروی از دستورالعملهای دقیق برای مدیریت بخار و آب تغذیه، از جمله توجه به تنظیمات صحیح فشار و دما، میتوان بهبود قابل توجهی در کیفیت محصولات نهایی و کاهش هزینههای عملیاتی را تجربه کرد. نظارت مداوم بر شرایط مانند عملکرد وسل کندانس و دقت در فرآیند تأمین آب تغذیه، نه تنها ایمنی سیستم را تضمین میکند، بلکه خطر احتمالی نوسانات و حوادث ناخواسته را به حداقل میرساند. در نهایت، اقدامات دقیق و مؤثر در مدیریت این فرآیندها به تسهیل در دستیابی به اهداف تولیدی و افزایش رضایت مشتریان کمک میکند و به یک تجربه موفق و پایدار برای هر واحد صنعتی بدل خواهد شد.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

تولید مدارک مهندسی پایه؛ operation manual واحد اتیلن گلایکل

در این پروژه، تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکل انجام شده است.