مقدمه

مدلسازی و شبیهسازی فرآیندهای شیمیایی به عنوان ابزاری کلیدی در توسعه و بهینهسازی فناوریهای نوین در صنایع شیمیایی شناخته میشود. یکی از زمینههای نوین و جذاب در این حوزه، اکسیداسیون انتخابی (ODH) ترکیبات آلی مانند اتیل بنزن به استایرن است. استایرن به عنوان یک ماده اولیه مهم در تولید پلیمرها و مواد شیمیایی مختلف، اهمیت ویژهای دارد.

روش حلقه شیمیایی (Chemical Looping) به عنوان یک تکنیک نوین در فرآیندهای اکسیداسیون. به طور خاص برای بهبود کارایی و کاهش آثار جانبی زیستمحیطی مورد توجه قرار گرفته است. این روش با استفاده از مواد حامل اکسیژن، امکان اکسیداسیون انتخابی ترکیبات هیدروکربنی را فراهم میآورد و در عین حال از تولید محصولات جانبی ناخواسته جلوگیری میکند.

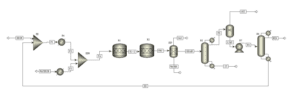

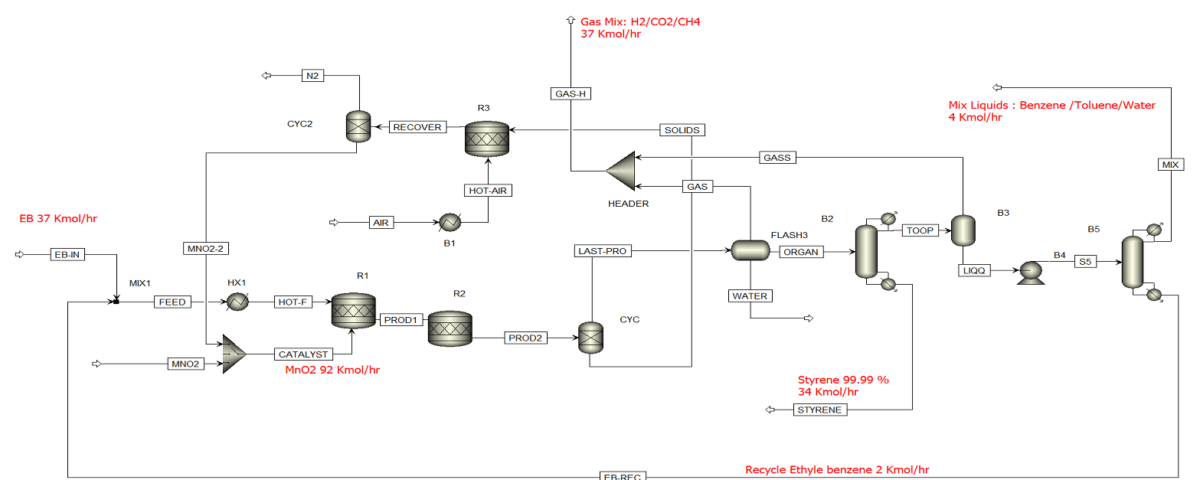

نرمافزار Aspen Plus، قابلیت مدلسازی دقیق این نوع واکنشها را داراست. با استفاده از این نرمافزار، میتوان به شبیهسازی شرایط عملیاتی مختلف، ارزیابی عملکرد سیستم و شناسایی بهینهسازیهای ممکن در فرآیند ODH اتیل بنزن به استایرن پرداخت.

اکسیداسیون اتیل بنزن

اکسیداسیون اتیل بنزن به استایرن یک واکنش شیمیایی است که تحت شرایط خاصی انجام میشود. این واکنش به دو دلیل اهمیت دارد: اولاً، استایرن به عنوان یک ماده کلیدی در صنایع پلاستیک و لاستیک استفاده میشود و ثانیاً، این فرآیند میتواند به عنوان یک روش پایدارتر برای تولید استایرن در مقایسه با روشهای سنتی مورد توجه قرار گیرد.

مکانیسم واکنش

واکنش اکسیداسیون اتیل بنزن معمولاً تحت شرایط اکسید کنندههای ملایم انجام میشود. در این واکنش، اتیل بنزن در حضور اکسیدکنندههایی مانند هوا یا ترکیبات حاوی اکسیژن به استایرن تبدیل میشود. مکانیسم این واکنش شامل مراحل زیر است:

تشکیل رادیکالهای آزاد: اکسید کننده به اتیل بنزن حمله کرده و رادیکالهای آزاد تولید میکند.

انتقال الکترون: رادیکالهای آزاد با مولکولهای اتیل بنزن واکنش داده و محصولاتی از جمله استایرن را تولید میکنند.

انتخابپذیری: با کنترل شرایط واکنش، میتوان انتخابپذیری را به سمت تولید استایرن افزایش داد.

شرایط واکنش

شرایط مختلفی میتوانند بر روی این واکنش تأثیر بگذارند:

دما: دماهای بالاتر ممکن است سرعت واکنش را افزایش دهند، اما همچنین میتوانند منجر به تولید محصولات جانبی ناخواسته شوند.

فشار: فشار نیز میتواند بر تعادل واکنش تأثیرگذار باشد.

حضور کاتالیستها: استفاده از کاتالیستهای مناسب میتواند انتخابپذیری و بازده واکنش را افزایش دهد.

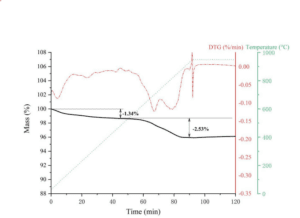

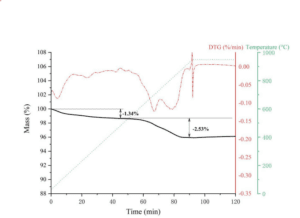

Sr0.8Ba0.2Fe0.2Mn0.8O3-δ پس از یک چرخه از 30 درجه سانتیگراد تا 950 درجه سانتیگراد با دمای 10 درجه سانتیگراد در دقیقه گرم می شود. و به مدت 30 دقیقه در Ar نگهداری می شود. نمایه TG کاهش جرم دو مرحله ای را نشان می دهد. کاهش وزن 1.34 درصدی در مرحله اول را می توان به حذف آب جذب شده نسبت داد. مرحله دوم که نشان دهنده 2.53 درصد کاهش وزن است. به دلیل تجزیه کربنات ها است. 500 میلی گرم Sr0.8Ba0.2Fe0.2Mn0.8O3-δ 12.65 میلی گرم CO2 جذب شده است. جریان EB/Ar 25 میلی لیتر در دقیقه و زمان در جریان 20 دقیقه است. این معادل مقدار مولی CO2 1.15×10-7 مول است. هنگامی که CO2 جذب شده در توزیع محصول گنجانده شود، بازده استایرن تا 2.5٪ کاهش می یابد.

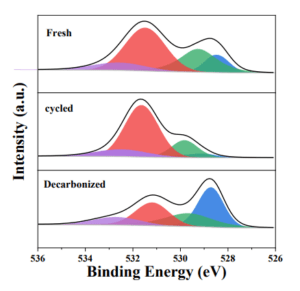

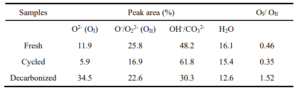

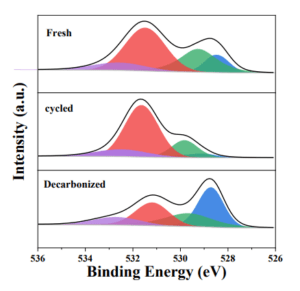

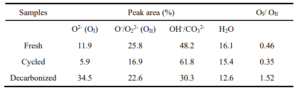

جدول تکمیلی 1 مقدار گونه های اکسیژن سطحی over fresh، چرخه و کاتالیزورهای کربن زدایی شده

آزمایش تبادل ایزوتوپ اکسیژن

نمونه های 200 میلی گرمی در دمای 950 درجه سانتی گراد در Ar (25 میلی لیتر در دقیقه) به مدت 30 دقیقه پیش تیمار شدند. سپس تا دمای 550 درجه سانتیگراد خنک کنید تا اکسیژن موجود در نمونه ها در H2/Ar (25 میلی لیتر در دقیقه) کاهش یابد. پس از آن، 18O2 (10 میلی لیتر در دقیقه) برای اکسیداسیون مجدد نمونه ها وارد می شود. تبادل ایزوتوپ اکسیژن با دمای برنامه ریزی شده در 16O2 (25ml/min) با نرخ رمپ 10 درجه سانتی گراد در دقیقه انجام شد.

شبیهسازی

شبیهسازی فرآیند اکسیداسیون انتخابی اتیل بنزن به استایرن یکی از موضوعات مهم در شیمی صنعتی و مهندسی شیمی است. استایرن، که یکی از مواد اولیه کلیدی در تولید پلیمرها و مواد شیمیایی دیگر است، میتواند از اتیل بنزن به عنوان پیشساز تولید شود.

اکسیداسیون اتیل بنزن به استایرن یکی از فرآیندهای کلیدی در صنعت پتروشیمی است. استایرن به عنوان ماده اولیه در تولید پلیمرهای مختلف، از اهمیت بالایی برخوردار است. این فرآیند میتواند با استفاده از اکسیدکنندههایی مانند اکسیژن یا هوا انجام شود و به دلیل نیاز به انتخابپذیری بالا، شبیهسازی آن بسیار حائز اهمیت است.

مدلسازی فرآیند

مدلسازی این فرآیند معمولاً با استفاده از نرمافزارهای شبیهسازی شیمیایی مانند Aspen Plus یا MATLAB انجام میشود. مراحل کلیدی این مدلسازی شامل موارد زیر است:

تعریف واکنشها و کاتالیستها:

شبیهسازی نیازمند تعریف دقیق واکنشهای شیمیایی و شرایط کاتالیستها است. مشخص کردن معادلات واکنش و مکانیزمهای رادیکالی از اهمیت بالایی برخوردار است.

تنظیم شرایط عملیاتی:

پارامترهای عملیاتی مانند دما، فشار و غلظت مواد اولیه به دقت تنظیم میشوند تا بهترین نتایج حاصل شود.

تحلیل دادهها

پس از شبیهسازی، تحلیل دادهها به منظور ارزیابی عملکرد فرآیند انجام میشود. این تحلیل شامل:

محاسبه انتخابپذیری: بررسی نسبت تولید استایرن به محصولات جانبی و تعیین شرایطی که منجر به حداکثر تولید استایرن میشود.

بهینهسازی شرایط: با استفاده از الگوریتمهای بهینهسازی، شرایط عملیاتی بهینه برای حداکثر تولید و کمترین هزینه تعیین میشود.

نتیجهگیری

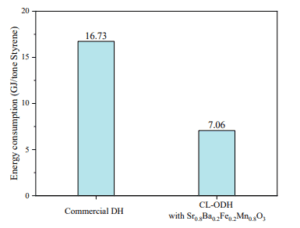

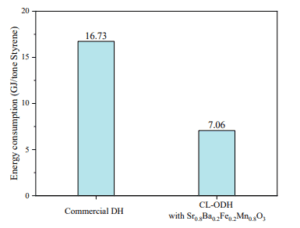

شبیهسازی و مدلسازی فرآیند اکسیداسیون انتخابی اتیل بنزن به استایرن (ODH) به عنوان یک روش نوین و کارآمد در صنعت پتروشیمی مورد بررسی قرار گرفت. نتایج به دست آمده از شبیهسازی نشان داد که با بهینهسازی شرایط عملیاتی، میتوان به انتخابپذیری بالا و تولید مؤثر استایرن دست یافت. همچنین مدلسازی دقیق واکنشها و شرایط کاتالیستی، نقش کلیدی در شناسایی نقاط بهینه و کاهش تولید محصولات جانبی دارد. همچنین، تحلیلهای انجام شده نشان داد که تغییرات در دما، فشار و غلظت مواد اولیه میتواند تأثیرات قابل توجهی بر روی عملکرد فرآیند داشته باشد.