مقدمه

در دنیای پرشتاب صنعت و فناوری، هیدروژن به عنوان حامل انرژی پاک و ماده اولیه ی بسیاری از محصولات شیمیایی، جایگاه ویژه ای پیدا کرده است. برای تولید این عنصر ارزشمند، روش های مختلفی وجود دارد که یکی از مهم ترین آنها، “ریفورمینگ متان با بخار” نام دارد. در این فرآیند، متان (CH4)، که به وفور در گاز طبیعی یافت می شود، با بخار آب (H2O) در دمای بالا (700 تا 900 درجه سانتیگراد) و در حضور کاتالیزور نیکل، به هیدروژن (H2) و مونوکسید کربن (CO) تبدیل می شود. این واکنش شیمیایی، گویی رقصی مولکولی است که در آن مولکول های متان و بخار آب با یکدیگر جفت می شوند و در نهایت، مولکول های هیدروژن و مونوکسید کربن را به ارمغان می آورند.از مرایای فرآیند ریفورمینگ بخار متان:

- تولید هیدروژن با خلوص بالا: هیدروژن تولیدی در ریفورمینگ متان با بخار، خلوص بالایی دارد و به همین دلیل می توان از آن در مصارف مختلفی مانند تولید آمونیاک، کود، سوخت پیل های سوختی و پالایش نفت استفاده کرد.

- تولید مونوکسید کربن: مونوکسید کربن حاصل از این فرآیند، ماده اولیه ی مهمی برای سنتز متانول، اسید فرمیک و سایر مواد شیمیایی است.

- سادگی و کارآمدی: ریفورمینگ متان با بخار، فرآیندی نسبتاً ساده و کارآمد است که می توان از آن برای تولید هیدروژن و مونوکسید کربن در مقیاس های مختلف استفاده کرد.

- قابلیت استفاده از منابع مختلف متان: این فرآیند، انعطاف پذیری بالایی دارد و می توان از منابع مختلف متان، مانند گاز طبیعی، بیوگاز و زغال سنگ برای تولید هیدروژن و مونوکسید کربن استفاده کرد.

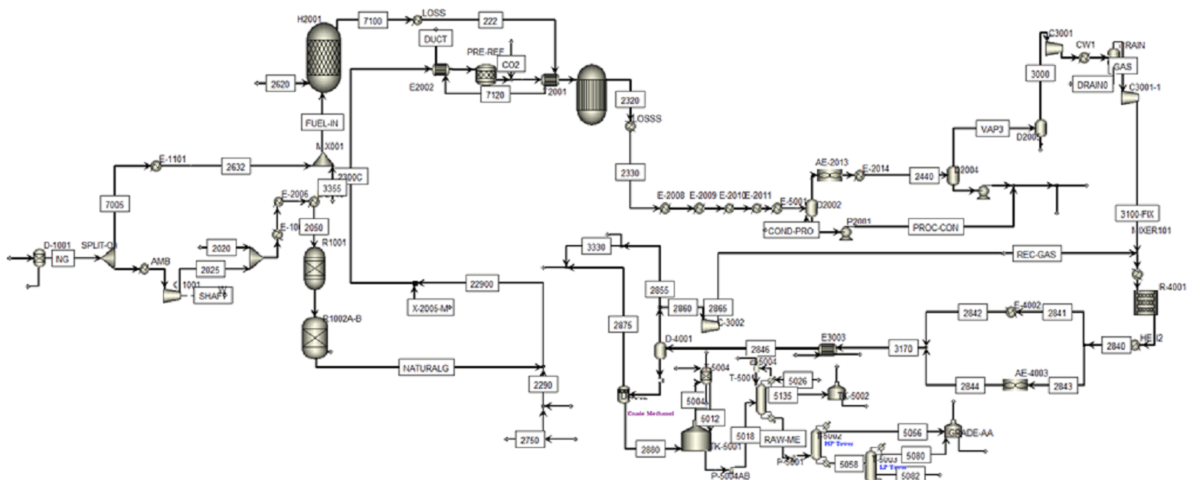

شرح فرآیند ریفورمینگ گاز و سنتز متانول

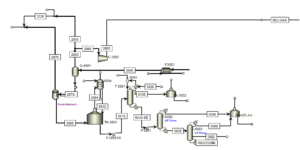

در ادامه، ابتدا شرح دقیقی از فرآیند واحد ریفورمینگ رایج در صنعت و سنتز متانول ارائه دادیم؛ سپس با استفاده از داده های صنعتی، به انجام شبیه سازی پرداختیم. فرآیند ذکر شده چند مرحله ای و شامل مراحل زیر است:

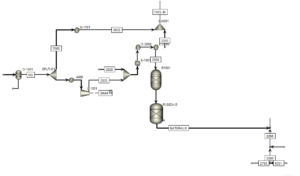

مرحله اول: پیش تصفیه و ریفورمینگ بخار

در ابتدا، گاز طبیعی با فشار 11 بار وارد خط لوله می شود و سپس توسط کمپرسور به فشار 30 بار افزایش می یابد. در ادامه، گاز برگشتی با غلظت بالای هیدروژن به این مخلوط اضافه می شود. اما پیش از ورود به قلب فرآیند، یعنی ریفورمینگ بخار، باید ناخالصی های موجود، به خصوص گوگرد، از بین بروند. به همین منظور، گاز طبیعی سولفورزدایی شده و غلظت سولفور آن به کمتر از ppm 0.05 می رسد. در این مرحله، گاز طبیعی سولفورزدایی شده با بخار مخلوط و پیش گرم شده و سپس به راکتور pre-Reformer وارد می شود. این راکتور، هیدروکربن های موجود در گاز طبیعی به هیدروژن، اکسید کربن و متان تبدیل می شوند. دمای خروجی از ریفورمر 920 درجه سانتیگراد است که نشان دهنده ی گرمای بالای این واکنش شیمیایی است.

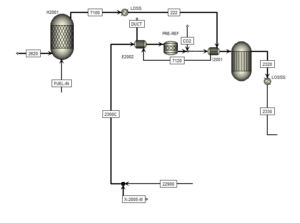

مرحله دوم: خنک سازی و فشرده سازی

پس از ریفورمینگ بخار، گاز فرآیندی که حاوی مخلوطی از هیدروژن، اکسید کربن، متان و بخار آب است، از ریفورمر خارج می شود. برای سهولت مراحل بعدی، دمای این گاز تا 41 درجه سانتیگراد سرد می شود. در ادامه، کمپرسور سنتز وارد عمل می شود و فشار گاز فرآیندی را به 80 بار می رساند.

مرحله سوم: سنتز متانول

در این مرحله، شاهد تبدیل هیدروژن و اکسید کربن به متانول هستیم. راکتورهای سنتز متانول، محل وقوع این واکنش های شیمیایی هستند. در این راکتورها، معادلات زیر با حضور کاتالیزورها انجام می شوند:

CO2 + 3H2 → CH3OH + H2O

CO + H2O → CO2 + H2

حاصل این واکنش ها، متانول خام و گازهای فرآیندی باقیمانده است. راکتورهای متانول از نوع Boiling Water Reactor هستند و برای کنترل دمای واکنش، از آب جوش استفاده می شود. پس از عبور از راکتورها، گاز سنتز تا 65 درجه سانتیگراد سرد می شود.

مرحله چهارم: جداسازی متانول

در این مرحله، متانول خام از گاز سنتز جدا می شود. گازهای باقیمانده که شامل هیدروژن، اکسید کربن و متان هستند، به راکتور متانول برگشت داده می شوند تا در چرخه ی تولید دوباره به کار گرفته شوند. متانول خام استخراج شده، به واحدهای تصفیه و تقطیر ارسال می شود تا از ناخالصی ها و آب جدا شده و متانول خالص تولید شود.

نکات کلیدی فرایند:

- نسبت بخار به کربن در ریفورمینگ 2.5 است.

- کاتالیست راکتور pre-Reformer حاوی نیکل است.

- حلقه سنتز متانول برای حداکثر فشار 105 بار طراحی شده است.

- سه راکتور متانول به صورت موازی و دو مبدل حرارتی خوراک/خروجی نیز به صورت موازی کار می کنند.

- گاز سنتز خالص شده حاوی ناخالصی های جزئی مانند گازهای خنثی و گازهای خروجی مربوط به فرآیند سنتز متانول است.

- واحد جداسازی برای جدا کردن ناخالصی ها از متانول خام استفاده می شود.

فرآیند ریفورمینگ گاز و سنتز متانول، فرآیندی پیچیده و چند مرحله ای است که در آن

- نیاز به تجهیزات و فناوری پیشرفته دارد.

- مصرف انرژی بالایی دارد.

- تولید گازهای گلخانه ای مانند دی اکسید کربن را به همراه دارد.

- نیاز به کاتالیزورهای گران قیمت و حساس دارد.

با وجود چالش های موجود، این فرآیند نقش مهمی در تولید متانول ایفا می کند که کاربردهای فراوانی در صنایع مختلف از جمله تولید رزین های مصنوعی، حلال ها، سوخت و مواد شیمیایی دارد. همچنین تحقیقات در حال انجام برای بهبود این فرآیند و افزایش کارایی، کاهش مصرف انرژی و کاهش تولید گازهای گلخانه ای است.

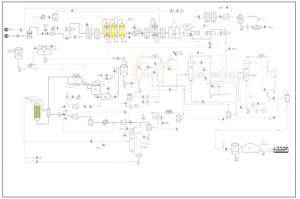

شبیه سازی واحد ریفورمینگ صنعتی با Aspen Plus

در این پروژه صنعتی، به بررسی شبیه سازی واحد ریفورمینگ صنعتی با استفاده از نرم افزار Aspen Plus نسخه 14 می پردازیم. انتخاب Aspen Plus به دلیل یکپارچگی منابع شبیه سازی و بانک اطلاعاتی آن صورت گرفته که به ما امکان می دهد نتایج شبیه سازی را به طور دقیق تر و بهتر با یکدیگر مقایسه کنیم. در این شبیه سازی، از هیچ ترکیب فلزی جامدی استفاده نشده است. به جای آن، از معادله ساو-ریدلیش-کوانگ (SRK) برای تخمین رفتار ترکیبات گازی و مایعات در سیستم استفاده شده است.

اطلاعات مورد استفاده برای شبیه سازی شامل اطلاعات جریان ها، مشخصات تجهیزات و شرایط عملیاتی از اسناد و اطلاعات پتروشیمی فن آوران است. در این پروژه، به بررسی شبیه سازی این فرآیند پیچیده با استفاده از نرم افزار Aspen Plus نسخه 14 می پردازیم. Aspen Plus به دلیل یکپارچگی منابع شبیه سازی و بانک اطلاعاتی، ابزار مناسبی برای مقایسه دقیق تر نتایج شبیه سازی است.

مرحله پیش تصفیه:

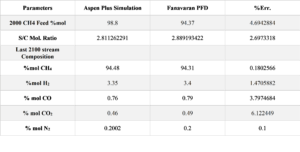

در این مرحله، گاز طبیعی وارد واحد جداسازی شده و کندانس های موجود در آن جدا می شوند. جدول زیر جریان گاز طبیعی ورودی (جریان 2000) به واحد را با شبیهسازی تطبیق داده است. سپس گاز به دو بخش تقسیم می شود: بخشی برای سوخت کوره و بخشی برای خوراک ریفورمینگ. خوراک ریفورمینگ پیش گرم شده و فشار آن به منظور افزایش کارایی فرآیند و محافظت از کاتالیزورها افزایش می یابد.

مرحله سولفورزدایی:

به دلیل حساسیت کاتالیزورها به گوگرد، سولفورزدایی در سه مرحله انجام می شود:

- مرحله اول: حذف هیدروژن سولفید

- مرحله دوم: مرکاپتان زدایی

- مرحله سوم: حذف ترکیبات گوگردی باقیمانده

در شبیه سازی، از دو راکتور برای سولفورزدایی استفاده شده است.

مرحله ریفورمینگ:

در این مرحله، خوراک سولفورزدایی شده با بخار آب مخلوط می شود. نسبت بخار به کربن به منظور بهینه سازی فرآیند تنظیم می شود. مخلوط خوراک و بخار وارد راکتور Pre-Ref می شود. در این راکتور، اتان موجود در خوراک به متان تبدیل می شود. سپس، در راکتور اصلی ریفورمینگ (راکتور گیبس)، متان با بخار آب واکنش داده و هیدروژن، مونوکسید کربن و دی اکسید کربن تولید می شود. نتایج شبیه سازی با داده های صنعتی مطابقت دارد.

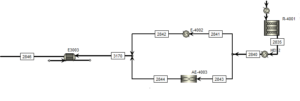

مرحله خنک سازی و فشرده سازی:

جریان خروجی از ریفورمینگ با دمای بالا، به منظور جلوگیری از تخریب تجهیزات، خنک می شود. کندانس های موجود در گاز سنتز از پایین جداساز جدا می شوند. گاز سنتز خنک شده دوباره خنک شده و کندانس های آن قبل از ورود به راکتور سنتز متانول، جدا می شوند.در نهایت قبل از ورود به راکتور سنتز در دو مرحله فشار در کمپرسورها افزایش یافته است. در مرحله اول تا 60 بار و در مرحله دوم پس از خنک سازی و جداسازی آب های موجود در گاز تا 80 بار بالا رفته است.

مرحله سنتز متانول:

جریان گاز سنتز به همراه جریان برگشتی گاز سنتز به راکتور سینتیکی سنتز متانول وارد می شود. دمای راکتور، ارتفاع و قطر لوله ها برای بهینه سازی فرآیند تنظیم می شوند. در این راکتور، هیدروژن و مونوکسید کربن با حضور کاتالیزور به متانول و آب تبدیل می شوند.

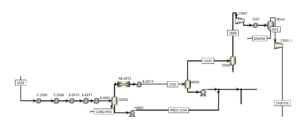

مرحله جداسازی متانول:

جریان خروجی از راکتور سنتز متانول خنک شده و از مبدل حرارتی عبور می کند. گازهای سنتز موجود در جریان از بالا جداسازی شده و به راکتور سنتز بازگشت داده می شوند. متانول به همراه آب از پایین جداساز خارج می شود. متانول خام در سه برج RadFrac خالص سازی شده و 96 تن در ساعت متانول با خلوص 99.9% تولید می شود.

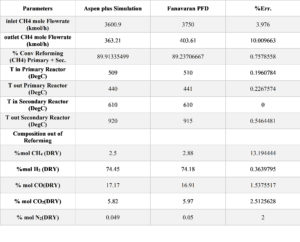

نتایج تطبیق پذیری

همانطور اشاره شد، این شبیهسازی با استفاده از اطلاعات رسمی مربوط به پتروشیمی فن آوران انجام شده است. بهترین پارامتر برای اعتبارسنجی راکتور ریفورمینگ، نتایج جریان های خروجی و مقایسه آن با اطلاعات صنعتی است.

جدول زیر نیز نتایج اعتبارسنجی جریان خروجی از دو راکتور ریفورمینگ در شبیهسازی (جریان 2320) را نشان داده است.

با توجه به نتایج گزارش شده در جداول، میانگین درصد خطای بدست آمده از شبیهسازی برابر با 2.9 درصد است. این مقدار خطا برای شبیهسازی یک فرآیند صنعتی قابل قبول است. این مقدار خطا بسیار مناسب بوده و نشان میدهد که شبیهسازی دقیق و فرضیات مورد استفاده در نرمافزار صحیح است.

این شبیه سازی همچنین به منظور ارزیابی و اعتبار سنجی پروژه طراحی و ارزیابی فرآیند یکپارچه تولید همزمان هیدروژن و گاز سنتز برای تولید متانول با نمونه صنعتی انجام گرفته است.

نتیجه گیری

شبیه سازی واحد ریفورمینگ صنعتی با استفاده از Aspen Plus، گامی مهم در جهت درک عمیق تر این فرآیند پیچیده و بهینه سازی آن برای تولید متانول به طور کارآمدتر و پایدارتر است. با استفاده از این ابزار قدرتمند، می توان به طور موثرتری مصرف انرژی را کاهش داد، آلودگی را به حداقل رساند و کیفیت محصول نهایی را ارتقا داد.همچنین بهترین راهکارها را برای بهبود کارایی و کاهش مصرف انرژی ارائه داد.

شبیه سازی فرآیند ریفورمینگ با نرم افزار اسپن پلاس

در این پروژه شبیه سازی فرآیند ریفورمینگ صنعتی پتروشیمی فن آوران برای تولید متانول در نرم افزار Aspen Plus نسخه 14 مدل سازی شده است.