مقدمه

در دنیای امروز، تولید مواد شیمیایی پایه و مشتقات آنها بهعنوان یکی از ارکان اصلی صنایع مختلف، اهمیت فراوانی دارد. فرآیندهای تولید متانول، دیمتیلاتر، پروپیلن و پلیپروپیلن نقش حیاتی در تامین نیازهای صنعتی دارند و در صنایعی مانند خودروسازی، نساجی و بسیاری دیگر به کار میروند.

در این پروژه به بررسی فرآیندهای تولید متانول، دیمتیل اتر (DME)، پروپیلن و پلیپروپیلن (تولید پلی پروپیلن از گاز طبیعی) پرداخته شده است. این مواد شیمیایی به دلیل کاربردهای وسیع در صنایع مختلف از اهمیت ویژهای برخوردارند. شبیهسازی این فرآیندها با استفاده از نرمافزارهای مهندسی مانند Aspen Plus و Aspen HYSYS انجام شده است تا کارایی، مصرف انرژی و بازدهی آنها به دقت مورد ارزیابی قرار گیرد. انتخاب مدلهای ترمودینامیکی دقیق، همچون Peng-Robinson و PC-SAFT، امکان پیشبینی صحیح خواص مواد و بهبود فرآیندهای تولیدی را فراهم میکند. در این بررسی، نحوه ارتباط این فرآیندها با یکدیگر نیز تحلیل شده و تأثیرات متقابل آنها بر بهبود عملکرد کلی زنجیره تولید شیمیایی تشریح میشود.

1.تولید متانول

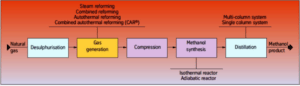

متانول (CH₃OH)، یک ماده شیمیایی مهم در صنایع مختلف است که کاربردهای گستردهای از جمله تولید انواع مشتقات شیمیایی و سوختها دارد. متانول بهطور گسترده از گاز طبیعی و زغال سنگ بهعنوان مواد اولیه تولید میشود، اما میتوان آن را از منابع تجدیدپذیر نیز تولید کرد، که این امر به کاهش اثرات زیستمحیطی کمک میکند. تولید متانول شامل فرآیندی دو مرحلهای است که در ابتدا گاز سنتز (مخلوطی از CO، CO₂، H₂O، و H₂) تولید میشود و سپس این گاز تحت سنتز کاتالیزوری به متانول تبدیل میشود.

شرح فرآیند تولید متانول

تولید متانول از گاز طبیعی، که رایجترین روش صنعتی است، شامل چندین مرحله کلیدی است:

- گوگردزدایی از گاز طبیعی: در این مرحله، ترکیبات گوگردی از گاز طبیعی حذف میشوند تا از مسمومیت کاتالیزورهای مورد استفاده در مراحل بعدی جلوگیری شود.

- تولید گاز سنتز: گاز طبیعی پس از گوگردزدایی به گاز سنتز تبدیل میشود. این فرآیند معمولاً از طریق ریفورمینگ بخار متان (SMR)، اکسیداسیون جزئی (POX)، یا ریفورمینگ خودگرمایی (ATR) انجام میشود.

- فشردهسازی گاز سنتز: گاز سنتز تولید شده به فشارهای بالا فشرده میشود تا برای مرحله سنتز متانول آماده شود.

- سنتز متانول: در این مرحله، گاز سنتز تحت شرایط دما و فشار کنترل شده و با استفاده از کاتالیزورهای مبتنی بر اکسیدهای مس (CuO/ZnO)، به متانول تبدیل میشود. این فرآیند بهطور کلی گرمازا است و در دماهای پایین و فشارهای بالا انجام میشود.

- تقطیر متانول: متانول خام تولید شده از فرآیند سنتز، برای حذف ناخالصیها و دستیابی به خلوص مورد نیاز، تحت عملیات تقطیر قرار میگیرد.

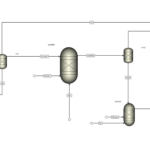

شرح شبیهسازی فرآیند تولید متانول

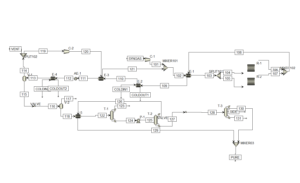

شبیهسازی فرآیند تولید متانول به کمک نرمافزار Aspen Plus V12.0 و aspen hysys انجام شده است. این شبیهسازی با استفاده از بستههای ترمودینامیکی Peng-Rob و PSRK، که بهطور خاص برای مدلسازی سیستمهای حاوی گازهای سنتز و مواد سبک مناسب هستند، پیادهسازی شده است. هدف از این شبیهسازی، بررسی عملکرد دقیق واحد تولید متانول از مرحله فشردهسازی گاز سنتز تا تولید متانول خالص و تعیین مصرف انرژی در هر مرحله از فرآیند است. شبیه سازی این بخش به همراه آموزش می باشد.

مراحل شبیهسازی

فشردهسازی گاز سنتز:

گاز سنتز ورودی با ترکیب اولیهای از CO، H2، CO2، و دیگر اجزای ناچیز، با فشار اولیه 33.2 بار و دمای 40 درجه سلسیوس وارد کمپرسور C-1 میشود. در این کمپرسور، گاز سنتز تا فشار 76 بار فشرده میشود تا شرایط لازم برای واکنش در راکتورهای سنتز متانول فراهم شود. فشردهسازی اولیه اهمیت زیادی دارد زیرا فشار بالا باعث افزایش بازدهی تبدیل گاز سنتز به متانول در راکتور میشود.

پیشگرمایش و ورود به راکتور:

جریان فشردهشده گاز سنتز، پیش از ورود به راکتور، در مبدل حرارتی E-1 با جریان خروجی از راکتور تبادل گرما میکند. این تبادل گرمایی سبب افزایش دمای گاز سنتز از 111.5 درجه سلسیوس به 180 درجه سلسیوس میشود. پیشگرمایش جریان ورودی نقش مهمی در افزایش بازده واکنش دارد، زیرا دمای بالاتر به تسریع واکنشهای گرمازا کمک میکند.

سنتز متانول در راکتورهای دما ثابت:

جریان ورودی به دو راکتور دما ثابت (ایزوترمال) تقسیم میشود که در دمای 264 درجه سلسیوس عمل میکنند. این راکتورها با استفاده از کاتالیزورهای پایه CuO/ZnO که به طور گستردهای در سنتز متانول مورد استفاده قرار میگیرند، طراحی شدهاند. کاتالیزورهای استفاده شده به دلیل فعالیت بالا و پایداری حرارتی مناسب، عملکرد بهینهای در شرایط دما و فشار بالا دارند.

خنکسازی و جداسازی محصولات:

جریان خروجی از راکتورها ترکیب شده و به تدریج در مبدلهای حرارتی E-1، E-2، E-3، AE-1 و E-4 سرد میشود تا دمای آن به 40 درجه سلسیوس برسد. در طی این مراحل، دمای جریان بهطور پیوسته کاهش یافته و انرژی گرمایی آن در بخشهای مختلف فرآیند بازیابی میشود.

پس از خنکسازی، جریان وارد فلش درام V-1 میشود. در این مرحله، گازهای سبک جدا شده و به واحد کمپرسور C-2 ارسال میشوند تا پس از فشردهسازی مجدد، به جریان گاز سنتز ورودی بازگردند و از اتلاف مواد باارزش جلوگیری شود. متانول خام خروجی از V-1 که هنوز حاوی برخی ناخالصیها و گازهای حلشده است، به فلش درام V-2 ارسال میشود تا تحت فشار 5.5 بار، گازهای باقیمانده جدا شوند.

خالصسازی نهایی در برجهای تقطیر:

متانول خام پس از پیشگرمایش در مبدل E-5 وارد برج تقطیر T-1 میشود. در این برج، گازهای سبک باقیمانده به همراه بخشی از متانول از محصول بالایی خارج میشوند. محصول پایین برج T-1 که دارای 83 درصد مولی متانول و 17 درصد مولی آب است، به برج تقطیر دوم (T-2) ارسال میشود.

در برج T-2، متانول با خلوص 99.9 درصد مولی از بالای برج خارج میشود و پس از خنکسازی در مبدل E-5، به عنوان محصول نهایی متانول خالص جمعآوری میگردد. جریان پایین برج T-2 که هنوز حاوی متانول است، به برج تقطیر سوم (T-3) منتقل میشود تا پس از خالصسازی نهایی، متانول با خلوص 99.3 درصد مولی به جریان محصول نهایی اضافه شود.

نتایج و تحلیل

انرژی مصرفی در کمپرسور C-1 معادل 23.13 MW و در کمپرسور C-2 معادل 10.60 MW است. همچنین، تولید متانول با خلوص 99.6 درصد وزنی در جریان نهایی به دست آمده است که نشاندهنده عملکرد مطلوب فرآیند شبیهسازی شده است. خروجی این واحد تولید متانول به عنوان خوراک ورودی در شبیهسازی واحد دیمتیل اتر که در بخشهای بعدی به آن پرداخته خواهد شد، استفاده میشود.

تولید دیمتیل اتر

دیمتیل اتر (DME) یک ترکیب آلی گازی است که به دلیل ویژگیهای منحصر به فردش، توجه زیادی را در صنایع مختلف به خود جلب کرده است. در شرایط استاندارد، DME بهصورت گاز است و بهعنوان یک سوخت پاک و جایگزین LPG و دیزل، همچنین بهعنوان یک ماده اولیه در سنتز شیمیایی مورد استفاده قرار میگیرد. این ماده به دلیل سمیت کم، اشتعالپذیری مناسب و زیستسازگاری، یک گزینه بسیار مناسب برای کاربردهای مختلف صنعتی و خانگی محسوب میشود.

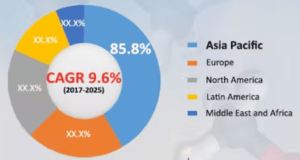

بازار جهانی DME به پنج منطقه اصلی تقسیم شده است: آسیا، اروپا، آمریکا، آمریکای لاتین (LATAM) و خاورمیانه و آفریقا (MEA). در این میان، آسیا به دلیل تولید و مصرف گسترده DME در چین، سهم عمدهای از بازار جهانی را به خود اختصاص داده است. این کشور با داشتن بیش از 85 درصد از سهم جهانی DME، نقش بسیار مهمی در تعیین روند بازار دارد. در کنار چین، کشورهای ژاپن، هند و کره جنوبی نیز سهم قابل توجهی در افزایش استفاده از DME در منطقه آسیا دارند.

روشهای تولید دیمتیل اتر

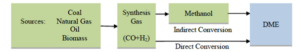

DME را میتوان از چندین روش تولید کرد، اما دو روش اصلی که بهطور گسترده استفاده میشوند، روشهای تولید مستقیم و غیرمستقیم هستند.

روش غیرمستقیم

در روش غیرمستقیم، دیمتیل اتر از متانول تولید میشود. ابتدا متانول از گاز سنتز در یک فرایند دو مرحلهای تولید و سپس در یک راکتور جداگانه به DME تبدیل میشود. این فرایند شامل واکنشهای گرمازا است که به دلیل تشکیل محصولات جانبی در دماهای بالا، باید در دماهای پایینتر انجام شود تا بازده مطلوبی حاصل شود.

روش مستقیم

در روش تولید مستقیم DME، گاز سنتز در یک مرحله و در حضور کاتالیزورهای دو عملکردی به DME تبدیل میشود. این روش نیاز به کنترل دقیق دما دارد، چرا که واکنشهای تولید DME از گاز سنتز به شدت گرمازا هستند. فرایند سنتز مستقیم (STD) از گاز سنتز دارای پیچیدگیهای زیادی است، اما با بهکارگیری واحدهای عملیاتی مهندسی شیمی مانند جذب، تبخیر ناگهانی و تقطیر، امکان جداسازی و خالصسازی DME فراهم میشود.

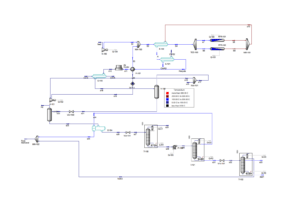

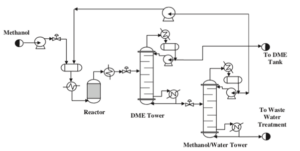

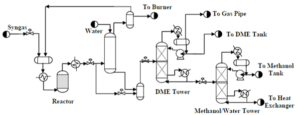

شبیهسازی فرایند تولید دیمتیل اتر

فرایند تولید دیمتیل اتر به روش غیرمستقیم با استفاده از متانول بهعنوان خوراک در نرمافزار Aspen HYSYS V12.0 شبیهسازی شده است. در این شبیهسازی، از بسته ترمودینامیکی Uniquac استفاده شده و راکتور فرایند بهعنوان قلب سیستم با فرض 80% تبدیل متانول به DME در نظر گرفته شده است.

فرایند شامل مراحل مختلفی از جمله افزایش فشار خوراک، گرمکردن متانول ورودی در مبدل حرارتی، واکنش در راکتور، جداسازی محصولات در برجهای تقطیر و بازیافت متانول است. این شبیهسازی نشان میدهد که با وجود چالشهای موجود در فرایند، امکان تولید DME با خلوص بالا و بازده مطلوب وجود دارد.

نتایج شبیهسازی نشان میدهد که در دمای 325 درجه سلسیوس و فشار 64.5 بار، محصول خروجی از راکتور شامل DME، متانول واکنش نداده و آب است. این جریان پس از جداسازی گازهای سبک و تقطیر، به دو برج تقطیر ارسال میشود تا متانول و آب از DME جدا شوند. در نهایت، DME با خلوص 99.9 درصد مولی بهعنوان محصول نهایی تولید میشود.

نتایج شبیه سازی

مصرف انرژی در تجهیزات مختلف سیستم بهطور قابلتوجهی متفاوت است، بهطوری که بیشترین مصرف انرژی مربوط به ریبویلر دیوتی برج T-2 با 129 MW و کمترین آن مربوط به پمپ P-101 با 0.154 MW است. راکتور سنتز دی متیل اتر، جریان خروجی با دبی مولی 7524 kmol/h و ترکیب درصد مولی 0.3978 DME تولید میکند. محصول نهایی دی متیل اتر با دمای 11.84- درجه سانتیگراد، فشار 1.72 بار و خلوص 99.9% متانول به دست میآید.

این شبیهسازی نقطه شروعی برای طراحی و بهینهسازی واحدهای تولید DME با هدف افزایش بازده و کاهش مصرف انرژی است. همچنین، خروجی این شبیهسازی بهعنوان ورودی برای شبیهسازی واحدهای دیگر از جمله تولید پروپن مورد استفاده قرار خواهد گرفت.

تولید پروپیلن

پروپیلن، یکی از آلکنهای سبک حیاتی، نقش بسیار مهمی در صنایع پتروشیمی و تولید مواد شیمیایی ایفا میکند. این ماده علاوه بر پلیمریزاسیون به منظور تولید پلیپروپیلن، به عنوان خوراک اصلی در تولید محصولات ارزشمند دیگری مانند پروپیلن اکسید، اکسو الکلها، اکریلونیتریل و کومول کاربرد دارد. با توجه به رشد روزافزون تقاضا برای پروپیلن، توسعه روشهای بهینه برای تولید این ماده بسیار ضروری است. روشهای سنتی مانند پیرولیز و کراکینگ کاتالیزوری، که هنوز عمده تولید جهانی پروپیلن را تشکیل میدهند، به علت تولید محصولات جانبی مختلف قادر به تأمین کامل تقاضا نیستند. لذا فناوریهای نوین و بهینه برای تولید اختصاصی پروپیلن با بازدهی بالاتر در حال توسعه است.

شرح فرایند تولید پروپیلن

پیرولیز

پیرولیز یکی از فرآیندهای اصلی تولید پروپیلن است که طی آن مواد خام هیدروکربنی تحت شرایط دمای بالا (790-900 درجه سلسیوس) و زمان تماس کوتاه (0.1-0.5 ثانیه) در حضور بخار آب تجزیه میشوند. با تغییر نوع مواد خام و بهینهسازی شرایط فرایند، میتوان بازده تولید پروپیلن را افزایش داد.

کراکینگ کاتالیزوری

کراکینگ کاتالیزوری از دیگر روشهای تولید پروپیلن است که در آن مواد خام هیدروکربنی تحت تأثیر کاتالیزورهای خاصی قرار میگیرند. با بهینهسازی شرایط عملیاتی و استفاده از کاتالیزورهای زئولیتی مانند ZSM-5، میتوان بازده تولید پروپیلن را تا 20 درصد وزنی افزایش داد. این فرایندها در طی دهه اخیر با هدف تولید بیشتر آلکنهای سبک و خصوصاً پروپیلن به عنوان یک ماده خام ارزشمند، بهطور گسترده توسعه یافتهاند.

هیدروژن زدایی پروپان

فرایند هیدروژن زدایی پروپان، مانند Catofin و Oleflex، از طریق حذف هیدروژن از پروپان، پروپیلن تولید میکنند. هیدروژن زدایی اکسیداتیو، یک روش بهینه دیگر در این فرآیند است که در دماهای پایینتر اجرا میشود و با کاهش تشکیل کک، عمر کاتالیزور را افزایش میدهد.

تولید پروپیلن از گاز طبیعی

تولید پروپیلن از گاز طبیعی، یکی از روشهای نوین و امیدوارکننده است که مبتنی بر تبدیل متان به گاز سنتز و سپس تولید آلکنها از گاز سنتز یا مشتقات آن مانند متانول یا دیمتیل اتر (DME) است. مسیر استفاده از DME به دلیل سمیت پایینتر متانول و اقتصادی بودن فرآیند، بهعنوان یک گزینه مطلوبتر شناخته میشود.

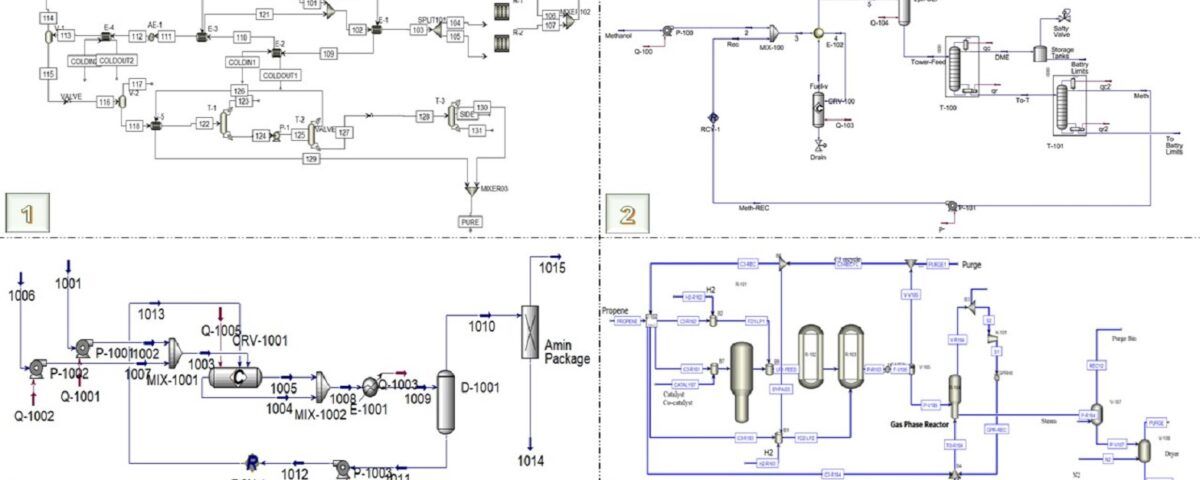

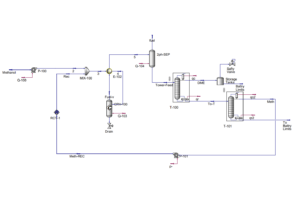

شبیهسازی واحد تولید پروپیلن

شبیهسازی واحد تولید پروپیلن از خوراک دیمتیل اتر (DME) با استفاده از نرمافزار Aspen HYSYS V12.0 انجام شده است. در این شبیهسازی، بسته ترمودینامیکی PSRV انتخاب شده است که قابلیت مدلسازی مخلوطهای حاوی آب، هیدروکربنها، و گازهای مختلف را با دقت بالا فراهم مینماید

برای مدلسازی دقیقتر واکنشها، از یک راکتور تبدیلی (Conversion Reactor) استفاده شده است. در این مدلسازی، درصد تبدیل هر واکنش به طور دقیق تنظیم شده تا با شرایط عملیاتی مطلوب مطابقت داشته باشد.

شرح فرایند شبیهسازی

در ابتدای فرآیند، خوراک دیمتیل اتر با خلوص بالا و در دمای 12 درجه سلسیوس و فشار 4 بار، به همراه جریان برگشتی که عمدتاً حاوی آب است، پس از عبور از پمپهای P-1001 و P-1002 به فشار 41 بار میرسد. ترکیب این دو جریان در یک میکسر انجام میشود و پس از آن، مخلوط وارد راکتور CRV-1001 میگردد. در این راکتور، واکنشهای ذکر شده در دمای بالا (حدود 400 درجه سلسیوس) انجام میشود.

جریان خروجی از راکتور که شامل مخلوطی از هیدروکربنها، آب، و محصولات جانبی است، ابتدا تا دمای 40 درجه سلسیوس در مبدل حرارتی E-1001 سرد میشود. سپس این جریان وارد جداکننده دو فازی D-1001 میشود. در این واحد، آب به همراه مقدار کمی از هیدروکربنها جدا میشود و به راکتور بازگردانده میشود تا به چرخه بازیافت کمک کند و بازده کلی فرآیند را افزایش دهد. پس از جداشدن آب، جریان هیدروکربنی عاری از آب برای جداسازی کربن دیاکسید به واحد Amine Package ارسال میشود.

نتایج شبیهسازی

نتایج حاصل از شبیهسازی نشاندهنده بهینهسازی مصرف انرژی و دستیابی به شرایط مطلوب تولید پروپیلن است:

- مصرف انرژی تجهیزات: انرژی مورد نیاز برای عملیات پمپاژ و واکنش در راکتور و همچنین انرژی دفع شده در کولر، به ترتیب 3200 مگاوات برای راکتور و 3237 مگاوات برای کولر است. این مقادیر نشاندهنده تعادل حرارتی دقیق و مدیریت انرژی مؤثر در سیستم است.

- شرایط جریانهای ورودی و خروجی: جریان خروجی از راکتور با دبی مولی 220300 کیلومول بر ساعت و دبی جرمی 4.8 میلیون کیلوگرم بر ساعت شامل 10.51 درصد پروپیلن بهصورت مولی است. محصول نهایی پروپیلن با دبی جرمی 56000 کیلوگرم بر ساعت و خلوص 52 درصد وزنی تولید میشود.

- کیفیت محصول پروپیلن: محصول نهایی پروپیلن با دمای 30.63 درجه سلسیوس و فشار 20 بار، شرایط مطلوبی برای استفاده در فرآیندهای بعدی، مانند تولید پلیپروپیلن، دارد.

تولید پلیپروپیلن

پلیپروپیلن (PP) یک پلیمر نیمهبلوری است که به خانواده پلیاولفینها تعلق دارد و از مونومر پروپیلن تولید میشود. این پلیمر با استفاده از کاتالیزورها و از طریق پلیمریزاسیون مونومر پروپیلن، که در دمای اتاق به شکل گازی است، تولید میشود. در فرآیند پلیمریزاسیون، مولکولهای پروپیلن به یکدیگر متصل میشوند تا زنجیرههای پلیمری بلند ایجاد کنند که در نهایت منجر به تولید پلیمرهای جامد با خواص مکانیکی مطلوب و کاربردهای گسترده میشود.

توسعه و بهبود کاتالیزورها نقش حیاتی در فرآیند پلیمریزاسیون دارد، زیرا با افزایش کارایی کاتالیزور، محصولات خالصتر و فرآیند تولید سادهتر و اقتصادیتر میشود. پلیپروپیلن بهطور عمده به سه نوع اصلی تقسیم میشود:

- هموپلیمرها: که به دلیل مقاومت حرارتی بالا و استحکام خوب، برای کاربردهای گستردهای مناسب هستند.

- کوپلیمرها: که با ترکیب مونومرهای مختلف تولید میشوند و به دلیل انعطافپذیری بالا در صنایع خودروسازی و صنعتی بهطور وسیعی استفاده میشوند.

- کوپلیمرهای تصادفی: که با افزودن اتیلن به زنجیره پلیپروپیلن تولید میشوند و خواص نوری مانند شفافیت را بهبود میبخشند.

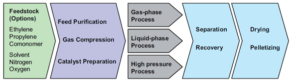

فرآیندهای تولید پلیپروپیلن شامل پلیمریزاسیون در فاز گاز و فاز مایع است که هر یک ویژگیها و مزایای خاص خود را دارند.

شرح فرآیند تولید پلیپروپیلن

تولید پلیپروپیلن از طریق پلیمریزاسیون پروپیلن انجام میشود که به دو روش اصلی، یعنی پلیمریزاسیون فاز گاز و فاز مایع، قابل انجام است.

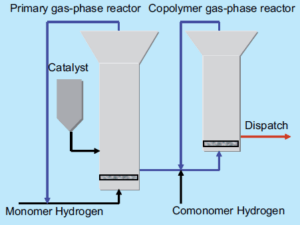

- پلیمریزاسیون فاز گاز: در این فرآیند، پروپیلن گازی با کاتالیزورهای جامد در یک بستر سیال یا راکتور همزده واکنش میدهد. فرآیند بستر سیال با عبور پروپیلن از طریق صفحه توزیع گاز، یک بستر سیال از پودر پلیمر خشک ایجاد میکند که منجر به حذف سریع گرما و بهرهوری بالای واکنش میشود. در روش بستر همزده، از یک راکتور با محفظههای همزده استفاده میشود که در آن، پلیمر بهطور همزمان پلیمریزه و همزده میشود. فرآیند فاز گاز به دلیل انعطافپذیری و توانایی استفاده از انواع مختلف کاتالیزور، معمولترین روش در تولید صنعتی پلیپروپیلن است.

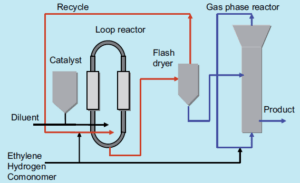

- پلیمریزاسیون فاز مایع: در این روش، کاتالیزور و پلیمر در یک حلال بیاثر معلق میشوند. این حلال معمولاً یک هیدروکربن سبک یا سنگین است. فرآیندهای پلیمریزاسیون دوغاب فوق بحرانی از پروپان فوق بحرانی به عنوان رقیقکننده استفاده میکنند. این فرآیندها معمولاً در راکتورهای حلقهای یا همزده با حلال انجام میشوند و میتوانند از انواع مختلف کاتالیزور استفاده کنند. فرآیندهای پیشرفته معمولاً یک راکتور حلقهای را با یک یا دو راکتور فاز گازی ترکیب میکنند که این ترکیب به بهبود خواص محصول و بهرهوری بالاتر منجر میشود.

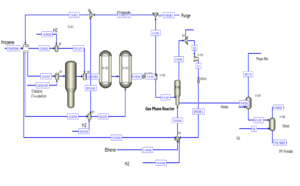

شبیهسازی و نتایج

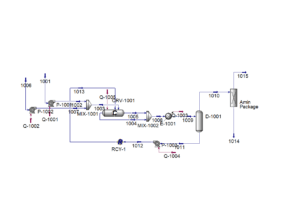

شبیهسازی واحد تولید پلیپروپیلن با استفاده از نرمافزار Aspen Plus V10.0 انجام شده است. برای پیشبینی دقیق رفتار مواد و خواص فیزیکی و ترمودینامیکی آنها، از مدل ترمودینامیکی PC-SAFT (Perturbed-Chain Statistical Associating Fluid Theory) استفاده شده است. این مدل بهویژه برای شبیهسازی رفتار پلیمرها و محلولهای پیچیده مناسب است و دقت بالایی در پیشبینی خواص فازهای مختلف و تعادل بین آنها دارد.

شرح فرآیند شبیهسازی

در این شبیهسازی، گاز پروپیلن (C₃H₆) به عنوان خوراک اصلی به فرآیند وارد میشود. گاز پروپیلن پس از مخلوط شدن با گاز پروپیلن برگشتی که در مراحل قبلی واکنش شرکت نکرده است، به همراه کاتالیست و کو-کاتالیست، وارد اولین راکتور تولید پلیپروپیلن میشود. این راکتور که به صورت یک راکتور فاز مایع طراحی شده، با نام R-101 مشخص شده است.

راکتور R-101 در دمای 20 درجه سلسیوس و فشار 35.5 بار عمل میکند. خروجی این راکتور شامل ترکیبی از پلیپروپیلن و مونومرهای واکنش نداده است. این جریان سپس با پروپیلن تازه و هیدروژن مخلوط شده و وارد دو راکتور فاز مایع بعدی (R-102 و R-103) میشود. این راکتورها نیز در شرایط مشابه با راکتور اول عمل میکنند و به تدریج درصد بیشتری از پروپیلن به پلیپروپیلن تبدیل میشود.

محصول خروجی از راکتور سوم، پس از عبور از یک جداکننده دو فازی، که گازهای واکنش نداده (عمدتاً پروپیلن) را از فاز مایع جدا میکند، وارد راکتور فاز گاز میشود. این راکتور که به منظور تکمیل واکنش پلیمریزاسیون طراحی شده است، به شکلی عمل میکند که جریان مایع ورودی که عمدتاً شامل پلیپروپیلن است، در دمای 75 درجه سلسیوس و فشار 15.84 بار واکنشهای نهایی را طی کرده و پلیمر با درجه بالای خلوص تولید شود. خروجی نهایی فرآیند پس از عبور از مرحله خشک کردن و حذف مواد غیرپلیمری، به عنوان محصول پلیپروپیلن خالص به دست میآید.

تحلیل نتایج شبیهسازی

بهطور کلی، این شبیهسازی نشان میدهد که با انتخاب دقیق پارامترهای عملیاتی مانند دما، فشار و نسبتهای مواد واکنشدهنده، میتوان به بهرهوری بالایی در تولید پلیپروپیلن دست یافت. استفاده از مدلهای ترمودینامیکی پیشرفته مانند PC-SAFT نیز دقت شبیهسازی را بهبود بخشیده و امکان پیشبینی دقیقتر رفتار سیستمهای پیچیده را فراهم میکند. این اطلاعات به مهندسان فرآیند این امکان را میدهد که طراحی و بهرهبرداری از واحدهای صنعتی را بهینهسازی کرده و هزینههای تولید را کاهش دهند.

نتیجهگیری

شبیهسازی و تحلیل فرآیندهای تولید متانول، دیمتیلاتر، پروپیلن و پلیپروپیلن نشان داد که با انتخاب دقیق شرایط عملیاتی و مدلهای ترمودینامیکی مناسب، میتوان به تولیدی بهینه و با کیفیت بالا دست یافت. هر یک از این فرآیندها دارای چالشها و پیچیدگیهای خاص خود هستند، اما با بهرهگیری از تکنولوژیهای پیشرفته و دانش مهندسی شیمی، این چالشها بهخوبی مدیریت و بهبودپذیرند.

نتایج این شبیهسازیها نشان میدهد که بهینهسازی پارامترهای عملیاتی نه تنها باعث کاهش هزینههای تولید میشود، بلکه به کاهش تاثیرات زیستمحیطی نیز کمک میکند. این پروژه ثابت کرد که ترکیب دانش تخصصی و ابزارهای پیشرفته شبیهسازی، امکان دستیابی به تولید صنعتی پایدار و اقتصادی را فراهم میکند.

شبیهسازی فرآیندهای پیوسته تولید پلیپروپیلن از گاز طبیعی

در این پروژه، شبیهسازی فرآیند های پیوسته تولید پروپیلن از گاز طبیعی با استفاده از نرمافزار Aspen Plus و ASPEN HYSYS انجام شده است. این پروژه دارای گزارش برای درک بهتر فرآیند شبیهسازی و تحلیل نتایج است.