مقدمه

در چشمانداز در حال تغییر صنعت شیمیایی جهانی، شاهد افزایش تقاضا برای مواد شیمیایی چندمنظوره و اساسی هستیم که از جمله آنها میتوان به مونو اتیلن گلیکول (MEG)، دی اتیلن گلیکول (DEG) و تری اتیلن گلیکول (TEG) اشاره کرد. با توجه به نیاز فزاینده بازار و کاربردهای گسترده این مواد در صنایع مختلف، این پیشنهاد به تأسیس یک کارخانه تولید پیشرفته میپردازد که قادر است سالانه ۱۵,۰۰۰ تن از این مواد شیمیایی را بهصورت مؤثر و پایدار تولید کند. هدف از راهاندازی این کارخانه نه تنها تأمین نیازهای داخلی بلکه همچنین ارائه محصولاتی با کیفیت بالا به بازارهای جهانی است. با بهکارگیری تکنولوژیهای نوین و روشهای پایدار، این ابتکار عمل میتواند به ارتقاء صنعت شیمیایی کمک کرده و به توسعه اقتصادی منطقه نیز مؤثر واقع شود.

توصیف محصولات

– مونو اتیلن گلیکول (MEG): جزء کلیدی در صنعت نساجی، ضد یخ خودرو و تولید پلیاستر.

– دی اتیلن گلیکول (DEG): استفاده شده در تولید رزینهای پلیاستر غیر اشباع، پلاستیسایزرها و در سنتزهای آلی.

– تری اتیلن گلیکول (TEG): ضروری برای خشککردن گاز طبیعی و استفاده در محصولات ضدعفونیکننده هوا و خشککنندهها.

هدف پروژه

– هدف از تأسیس یک کارخانه پیشرفته از نظر فناوری، مسئول نسبت به محیط زیست و از نظر اقتصادی معقول، برآوردهکردن تقاضای رو به افزایش بازار برای MEG، DEG و TEG است.

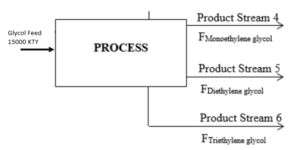

ترکیب خوراک و محصول

درک ترکیب خوراک و محصول برای عملکرد مؤثر کارخانه تولید MEG، DEG و TEG ضروری است. این بخش ترکیب خوراک و مقدار پیشبینیشده هر محصول را توضیح میدهد.

ترکیب خوراک

خوراک کارخانه عمدتاً شامل مخلوطی از MEG، DEG، TEG، آب و آلودگیهای مختلف است. ترکیب دقیق بستگی به منبع و فرآوری خوراک دارد.

مقدار محصول

مقدار تولید یک واکنش به عنوان نسبت مولهای محصول مورد نظر تشکیل شده به مولهای کل واکنشدهنده مصرفشده تعریف میشود. همچنین میتوان آن را به عنوان نسبت مولهای محصول مورد نظر ایجاد شده به مولهای تمام محصولات ایجاد شده تعریف کرد، زیرا مولهای تمام محصولات ایجاد شده برابر با مولهای کل واکنشدهنده مصرفشده هستند.

در این فرآیند تولید، مقدار تولید MEG، DEG و TEG بر اساس ترکیب خوراک و کارایی فرآیندهای جداسازی و تصفیه محاسبه میشود. مقادیر دقیق از طریق شبیهسازی و بهینهسازی فرآیند تعیین خواهند شد.

درک این ترکیب خوراک و مقدار محصول برای طراحی جریان فرآیند، انتخاب تجهیزات و بهینهسازی کارایی کل کارخانه حیاتی است.

مشخصات خوراک

مشخصات مصرف خدمات

تولید سالانه

- صنعت شیمیایی جهانی و نقش محوری گلیکول مونو اتیلن (MEG)، گلیکول دی اتیلن (DEG) و گلیکول تری اتیلن (TEG) در کاربردهای صنعتی مختلف.

- هدف ایجاد یک تأسیسات تولیدی با ظرفیت 15,000 تن برای تأمین نیازهای رو به رشد این مواد شیمیایی.

- تاکید بر روشهای تولید پایدار و اهمیت این گلیکولها در چشمانداز مدرن صنعتی.

توصیف محصولات

- بررسی جامع MEG، DEG و TEG شامل خصوصیات شیمیایی، کاربردها و اهمیت آنها در صنعت.

- استفاده از MEG در صنایع نساجی و خودروسازی، نقش DEG در تولید رزینهای پلیاستر اشباع نشده و رزینهای الکیدی، و کاربرد TEG در خشککردن گاز طبیعی و به عنوان یک خشککننده.

ارتباط بازار

- تقاضای رو به رشد بازار برای این گلیکولها و نقش حیاتی آنها در بخشهای مختلف.

- چگونگی تأسیس این تأسیسات تولیدی برای پاسخگویی به نیازهای بازار و کمک به رشد صنعت.

پایداری و ملاحظات زیستمحیطی

- استراتژیهایی برای کاهش تأثیرات زیستمحیطی، از جمله استفاده از فرآیندهای انرژی-کارآمد و مواد سازگار با محیط زیست.

- رعایت مقررات زیستمحیطی و تعهد به شیوههای تولید پایدار.

اصول طراحی کارخانه

این بخش به تشریح جنبههای اساسی طراحی کارخانه تولید MEG، DEG و TEG میپردازد که شامل ظرفیت، خوراک و مشخصات محصول است.

ظرفیت

- این کارخانه برای تولید 15,000 تن در سال طراحی شده است و بر روی تولید مؤثر MEG، DEG و TEG تمرکز دارد. این ظرفیت با تقاضای کنونی بازار و پیشبینیهای رشد آینده برای این محصولات همراستا است.

خوراک

- خوراک اصلی برای کارخانه، اتیلن اکسید و آب خواهد بود که برای تولید MEG، DEG و TEG حیاتی هستند. خوراک بهطور مسئولانه تأمین خواهد شد تا کیفیت و تأمین مداوم اطمینان حاصل شود.

مشخصات محصول

- این کارخانه گلیکول مونو اتیلن (MEG)، گلیکول دی اتیلن (DEG) و گلیکول تری اتیلن (TEG) را با سطوح خلوص بالا تولید خواهد کرد که برای کاربردهای صنعتی مختلف مناسب است.

- MEG عمدتاً در صنایع نساجی و خودروسازی استفاده میشود، DEG در تولید رزینها و نرمکنندهها، و TEG در خشککردن گاز طبیعی.

محصولات فرعی

- فرآیند تولید ممکن است به برخی از محصولات فرعی منجر شود که بهطور مسئولانه مدیریت، مورد استفاده یا دفع خواهند شد.

طراحی این کارخانه بهگونهای مفهومسازی شده است که حداکثر کارایی را به همراه داشته باشد، تأثیرات زیستمحیطی را کاهش دهد و با استانداردهای کیفیت سختگیرانه مورد نیاز صنعت مطابقت داشته باشد.

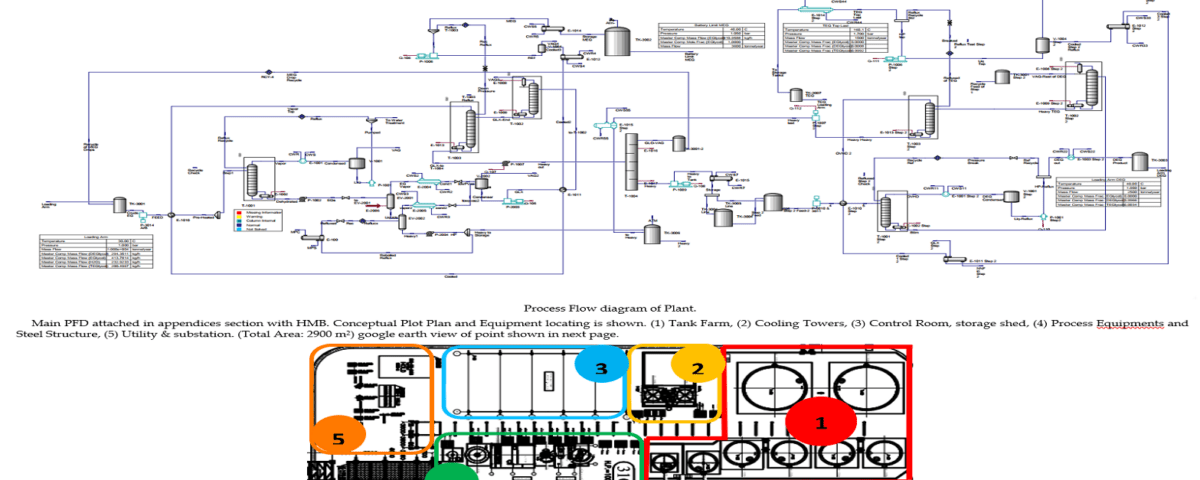

توصیف فرآیند

فرآیند تولید MEG، DEG و TEG در کارخانه پیشنهادی بهطور مؤثر و کارا طراحی شده است.

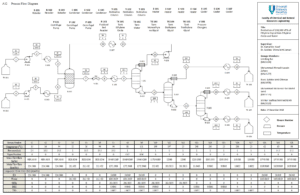

مرحله ۱: جذب و تصفیه MEG

در مرحله اول، خوراک جمع آوری شده که در مخزن 310-TK-3001 ذخیره شده است، تحت درمان اولیه قرار میگیرد. اگر خوراک حاوی سودا به همراه اسید سولفوریک باشد، خنثی میشود. خوراک خنثی شده سپس با استفاده از پمپ 310-P-3014 A B به مبدل گرمایی 310-E-1010 منتقل میشود. پس از پیش گرمایش، خوراک وارد برج 310-T-1001 میشود.

در برج 310-T-1001، محتوای آب در گلیکول بخار میشود. آب بخار شده سپس از طریق کندانسور 310-E-1001 عبور میکند، جایی که متراکم شده و به درام برگشتی 310-V-1001 منتقل میشود. بخشی از محصول تقطیری به عنوان برگشت به برج با استفاده از پمپ 310-P-1001 A B برمیگردد، در حالی که بقیه به مبدل 310-E-1003 برای خنکسازی و سپس به واحد تصفیه آب ارسال میشود. شرایط فرآیند در برج 310-T-1001 شامل وکیوم 250 میلیبار است که توسط پمپ وکیوم 310-P-6002 A B ایجاد میشود و فشار بخار 17 بارG در دیگ بخار 310-E-1002 وجود دارد. نسبت برگشت جرمی برج برابر با 5/0در نظر گرفته میشود.

مرحله ۲: تصفیه DEG و TEG

محصول پایین برج 310-T-1001 با استفاده از پمپ 310-P-1002 A B به تبخیرکننده 310-EV-2001 منتقل میشود. سپس مواد اضافی از مرحله اول تبخیرکننده در تبخیرکننده 310-EV-2002 پردازش میشوند. این مرحله تحت وکیوم 25-30 میلیبار انجام میشود که با استفاده از یک سیستم جکتور سه مرحلهای اعمال میشود. بخارهای آزاد شده از تبخیرکنندهها در کندانسورهای 310-E-2004 و 310-E-2005 متراکم شده و سپس قبل از ارسال به درام 310-V-2002 به دمای مناسبی خنک میشوند.

فهرست تجهیزات

یک لیست جامع از تجهیزات برای عملیات مؤثر کارخانه، برنامهریزی نگهداری، مدیریت ایمنی و رعایت مقررات در صنعت پتروشیمی ضروری است. این لیست شامل هر قطعه تجهیزات است که بهطور منحصر به فرد با یک برچسب یا تگ شناسایی شده و اطلاعاتی مانند شماره تگ، نام تجهیزات و یک توضیح مختصر را شامل میشود. تجهیزات بر اساس عملکرد خود دستهبندی میشوند.

مخازن

- مخازن و واکنشگرهای مختلفی که در فرآیند استفاده میشوند.

پمپها

- انواع مختلف پمپها برای جابجایی مایعات در فرآیند.

مبدلهای حرارتی و دیگهای بخار

- مبدلهای حرارتی برای انتقال گرما بین دو یا چند مایع.

- دیگهای بخار برای تولید بخاری که در فرآیند استفاده میشود.

ستونها و تبخیرکنندهها

- ستونهای تقطیر برای جداسازی مخلوطهای گلیکول به MEG، DEG و TEG.

- تبخیرکنندهها برای غلیظ کردن محلولهای گلیکول.

مخازن

- مخازن برای ذخیره مواد خام، محصولات میانی و محصولات نهایی.

این لیست برای اطمینان از اینکه تمام اطلاعات ضروری به راحتی برای کارکنان مشغول به کار در تأسیسات در دسترس باشد، حیاتی است و به تسهیل ارتباطات و عیبیابی کمک میکند.

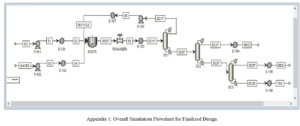

شبیهسازی ASPEN HYSYS (مراحل 1 و 2)

ASPEN HYSYS، که توسط شرکت Aspen Technology توسعه یافته است، یک نرمافزار شبیهسازی فرآیند است که به طور گسترده در مهندسی شیمی و صنایع فرآیندی برای طراحی، بهینهسازی و تحلیل فرآیندهای مختلف استفاده میشود. این نرمافزار به مهندسان اجازه میدهد تا مدلهای دقیق فرآیند را ایجاد کنند که نمایانگر عملیات واحد و تجهیزات مختلف در یک محیط مجازی باشد و رفتار فرآیندهای شیمیایی را در طول زمان شبیهسازی کند.

در این پروژه، از نسخه 14 ASPEN HYSYS برای شبیهسازی فرآیند کلی تأسیسات تولید استفاده شد. این شامل افزودن مواد و اجزاء و سپس ورود به بخش شبیهسازی با کمک معادله UNIQUAC بود.

مشخصات خوراک

خوراک فرآیند به صورت زیر مشخص شده است، با درصد جرم در خوراک و جریان مربوطه به تن در سال:

- گلیکول مونو اتیلن (MEG): 55% – 8,300 تن در سال

- گلیکول دی اتیلن (DEG): 14% – 2,100 تن در سال

- گلیکول تری اتیلن (TEG): 12% – 1,800 تن در سال

- آب: 17% – 2,500 تن در سال

- آلودگیها و سنگین: 2% – 300 تن در سال

- مجموع: 100% – 15,000 تن در سال

این شبیهسازی یک مرحله حیاتی در تأیید طراحی فرآیند است و اطمینان حاصل میکند که تمام پارامترها برای کارآیی و اثربخشی بهینهسازی شدهاند. نتایج شبیهسازی در درک رفتار کارخانه تحت سناریوهای مختلف عملیاتی کمک میکند و در تصمیمگیری برای تنظیمات و بهبودهای فرآیند کمک میکند.

تأسیسات و خدمات عمومی

عملکرد مؤثر کارخانه تولید MEG، DEG و TEG نیازمند مجموعهای از تأسیسات و خدمات عمومی است که به گروههای مختلف تقسیمبندی شدهاند تا کارایی بهینهای داشته باشند.

توزیع و تولید بخار

- بخار با فشار بالا (HPS) از مرزهای تأسیسات به هدر HPS منتقل میشود. این بخار برای تولید بخار با فشار متوسط (MPS) و بخار با فشار پایین (LPS) مصرف میشود.

- MPS عمدتاً برای گرمکنها و دیگهای بخار ستونها استفاده میشود و با گسترش بخار با فشار بالا تولید میشود.

- LPS در کارخانه برای پیشگرمکنهای هوا، گرمکنهای شروع به کار برای احیاء، ایستگاههای سرویس و ردیابی بخار برخی از لولهها در زمستان استفاده میشود. این بخار با فشار پایین با تبخیر ناگهانی میعانات MP تولید میشود.

تصفیه آب

- این تأسیسات شامل واحد تصفیه آب اسیدی و واحد خنثیسازی آب قلیایی برای تصفیه آب فرآیند است.

سیستم گاز سوخت

- این تأسیسات شامل یک سیستم گاز سوختی برای تأمین نیازهای حرارتی مختلف در کارخانه است.

سیستم فلر

- کارخانه با سیستمهای فلر با فشار بالا و پایین مجهز شده است تا گازهای اضافی را به طور ایمن مدیریت کند.

هر سیستم خدمات عمومی دارای نمودارهای جریان و یک نمودار لولهکشی و ابزار برای ارائه درک واضحی از عملیات خواهد بود.

نتیجه گیری

در نتیجه، پروژه تأسیس کارخانه تولید گلیکولهای مونو اتیلن (MEG)، دی اتیلن (DEG) و تری اتیلن (TEG) با ظرفیت 15,000 تن در سال نه تنها به تقاضای رو به رشد بازار پاسخ میدهد، بلکه بر اساس اصول پایداری و ملاحظات زیستمحیطی طراحی شده است. این کارخانه با تأکید بر روشهای تولید انرژیکارآمد و استفاده از مواد سازگار با محیط زیست، به ارتقاء کیفیت محصولات و کاهش تأثیرات منفی بر محیطزیست کمک خواهد کرد. همچنین، با ارائه محصولات با خلوص بالا و مطابق با استانداردهای صنعتی، این تأسیسات به تقویت موقعیت بازار و رشد پایدار در صنعت شیمیایی کمک میکند. در نهایت، این پروژه نه تنها به لحاظ اقتصادی بلکه از نظر محیطی نیز در راستای ایجاد آیندهای پایدار برای صنعت گلیکولها حائز اهمیت است.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

در این پروژه، طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY انجام شده است.