مقدمه

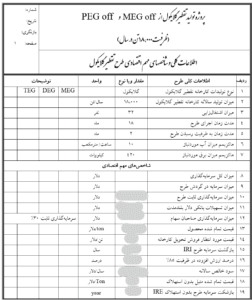

این مطالعه به بررسی پیش امکان سنجی واحد جداسازی و خالص سازی اتیلن گلایکل ها با ظرفیت 15KTY میپردازد. در این مطالعه، دو سناریو اصلی مورد بررسی قرار میگیرد: سناریوی اول شامل جداسازی و خالص سازی ۱۵,۰۰۰ تن در سال پلیگلیکولها به مونو اتیلن گلیکول (MEG)، دی اتیلن گلیکول (DEG) و تری اتیلن گلیکول (TEG) و همچنین خالص سازی۱۵,۰۰۰ تن در سال پروپیلن گلیکول است. سناریوی دوم به تأسیس یک کارخانه شیمیایی برای تولید و تصفیه ۲۶,۵۰۰ تن در سال استرهای اسید استیک اختصاص دارد. این پروژه با ارزیابی تقاضای بازار و روندهای مربوط به این محصولات آغاز میشود و به تحلیل فنی فرآیندهای تصفیه و تولید میپردازد. همچنین، بررسیهای اقتصادی شامل تحلیل هزینهها، پیشبینی درآمد و ارزیابی بازگشت سرمایه انجام میشود.

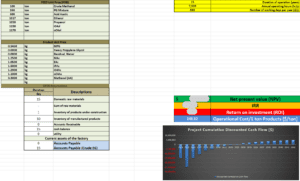

مطالعه به تأثیرات زیستمحیطی ناشی از این فرآیندها نیز پرداخته و راهکارهایی برای کاهش ریسکها و رعایت استانداردهای زیستمحیطی ارائه میدهد. نتایج این مطالعه نشاندهنده پتانسیل بالای تأسیس واحدهای چندمنظوره شیمیایی است که با استفاده از تکنیکهای تقطیر پیشرفته، کیفیت محصولات را بهبود بخشیده و کارایی فرآیندها را افزایش میدهند. در نهایت، به نتایج مالی اشاره میکند که نشاندهنده بازگشت سرمایه در مدت سه سال با درصد بازگشت ۲۹.۸۷% است.

شرح فرآیند

در این مطالعه، دو سناریو اصلی برای تأسیس واحدهای شیمیایی چندمنظوره بررسی شده است که هر کدام ویژگیها و اهداف خاص خود را دارند. در زیر تفاوتهای کلیدی بین این دو سناریو آورده شده است:

سناریو 1: جداسازی و خالص سازی پلیگلیکولها و پروپیلن گلیکول

– هدف: این سناریو به جداسازی و خالص سازی۱۵,۰۰۰ تن در سال پلیگلیکولها به مونو اتیلن گلیکول (MEG)، دی اتیلن گلیکول (DEG) و تری اتیلن گلیکول (TEG) و همچنین خالص سازی۱۵,۰۰۰ تن در سال پروپیلن گلیکول میپردازد.

– ظرفیت: ظرفیت کل این واحد ۳۰,۰۰۰ تن در سال است.

– فرآیندها: شامل استفاده از تکنیکهای تقطیر پیشرفته برای دستیابی به خلوص بالا در محصولات نهایی است.

– تقاضا: MEG و DEG کاربردهای گستردهای در صنایع مختلف دارند، به ویژه در تولید الیاف پلیاستر و رزینها.

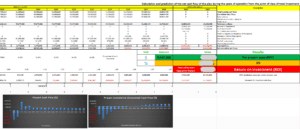

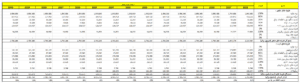

– تحلیل اقتصادی: بازگشت سرمایه در این سناریو به مدت سه سال با درصد بازگشت ۲۹.۸۷% پیشبینی میشود.

سناریو 2: تولید استرهای اسید استیک

– هدف: این سناریو بر تولید و تصفیه ۲۶,۵۰۰ تن در سال از استرهای اسید استیک متمرکز است، شامل MAc، Ethyl Acetate، Iso-Propyl Acetate و Butyl Acetate.

– ظرفیت: ظرفیت این واحد کمی کمتر از سناریو اول است و بر روی تولید استرها تمرکز دارد.

– فرآیندها: شامل روشهای مختلف تولید و تصفیه برای دستیابی به محصولات با کیفیت بالا است.

– تقاضا: بازار برای استرهای اسید استیک به دلیل کاربردهای گسترده آنها در صنایع رنگ، چسب و مواد شیمیایی رو به رشد است.

– تحلیل اقتصادی: مشابه سناریو اول، تحلیلهای اقتصادی شامل ارزیابی هزینهها و پیشبینی درآمد نیز در اینجا انجام میشود.

نتایج مقایسهای

– تنوع محصولات: سناریو اول بر روی تصفیه چند نوع پلیگلیکول تمرکز دارد، در حالی که سناریو دوم بر تولید انواع مختلف استرها متمرکز است.

– بازار هدف: سناریو اول بیشتر بر بازار MEG و DEG تمرکز دارد، در حالی که سناریو دوم به بازار استرهای اسید استیک توجه دارد.

– پیچیدگی فنی: فرآیندهای هر دو سناریو نیازمند تکنیکهای پیشرفته هستند، اما نوع تجهیزات و فرآیندها ممکن است متفاوت باشد.

این تفاوتها نشاندهنده تنوع نیازها و فرصتهای موجود در صنعت شیمیایی هستند که میتوانند به تصمیمگیریهای کلیدی برای سرمایهگذاری کمک کنند.

در انتخاب روشهای تصفیه (purification) برای پلیگلیکولها و پروپیلن گلیکول، چندین عامل کلیدی وجود دارد که باید در نظر گرفته شوند:

- نوع و خلوص محصول نهایی

– هدف از تصفیه: نوع محصول نهایی (مانند MEG، DEG، TEG) و سطح خلوص مورد نیاز برای کاربردهای مختلف، تأثیر زیادی بر انتخاب روش تصفیه دارد. هر محصول ممکن است نیاز به استانداردهای خاصی از خلوص داشته باشد که باید در فرآیند تصفیه لحاظ شود.

- ویژگیهای فیزیکی و شیمیایی مواد اولیه

– خصوصیات مواد: ویژگیهایی مانند نقطه جوش، دما و فشار بخار مواد اولیه میتوانند بر انتخاب روشهای تصفیه تأثیر بگذارند. به عنوان مثال، برخی از روشها مانند تقطیر تحت خلاء برای مواد با نقاط جوش بالا مناسبتر هستند.

- هزینهها و اقتصادی بودن

– تحلیل اقتصادی: هزینههای سرمایهگذاری (CAPEX) و هزینههای عملیاتی (OPEX) روشهای مختلف تصفیه باید ارزیابی شوند. انتخاب روشهایی که از نظر اقتصادی مقرون به صرفه باشند، برای موفقیت پروژه حیاتی است.

- کارایی و بازده فرآیند

– کارایی تصفیه: میزان بازده هر روش تصفیه در بازیابی محصول نهایی نیز از اهمیت بالایی برخوردار است. روشهایی که بالاترین درصد بازیابی را ارائه میدهند، معمولاً ترجیح داده میشوند.

- تأثیرات زیستمحیطی

– پایداری زیستمحیطی: ارزیابی تأثیرات زیستمحیطی روشهای مختلف تصفیه و رعایت استانداردهای زیستمحیطی نیز باید مدنظر قرار گیرد. استفاده از تکنیکهایی که کمترین آسیب را به محیط زیست وارد میکنند، اهمیت دارد.

- تکنولوژی و تجهیزات مورد نیاز

– نیاز به تجهیزات خاص: برخی از روشها نیاز به تجهیزات پیشرفته و خاص دارند که میتواند بر هزینهها و زمان راهاندازی تأثیر بگذارد. بنابراین، در نظر گرفتن قابلیت دسترسی به تجهیزات و تکنولوژیهای لازم نیز مهم است.

- مقیاس تولید

– ظرفیت تولید: مقیاس تولید (کوچک یا بزرگ) میتواند بر انتخاب روش تصفیه تأثیر بگذارد. برخی از روشها ممکن است برای مقیاسهای بزرگتر مناسبتر باشند.

این عوامل به طور کلی در انتخاب بهترین روشهای تصفیه برای پلیگلیکولها و پروپیلن گلیکول نقش مهمی ایفا میکنند و باید به دقت مورد بررسی قرار گیرند تا اطمینان حاصل شود که فرآیند تصفیه بهینه و کارآمد است.

تحلیلهای بازار در ارزیابی پروژههای تصفیه و تولید محصولات شیمیایی، نقش حیاتی در تعیین موفقیت و پایداری این پروژهها دارند. در این مطالعه، تحلیل بازار شامل چندین مرحله کلیدی است:

- شناسایی و تحلیل بازار هدف

ابتدا، بازار هدف برای محصولات تولیدی شناسایی میشود. این شامل بررسی تقاضای موجود برای مونو اتیلن گلیکول (MEG)، دی اتیلن گلیکول (DEG)، تری اتیلن گلیکول (TEG) و استرهای اسید استیک است. تحلیلگران به بررسی روندهای رشد صنعت، الگوهای مصرف و نیازهای خاص مشتریان میپردازند تا تصویر دقیقی از بازار به دست آورند.

- ارزیابی تقاضا و رقابت

در این مرحله، تقاضای بازار برای هر یک از محصولات مورد بررسی قرار میگیرد. عوامل مؤثر بر تقاضا، مانند رشد صنایع پاییندستی (مانند نساجی و بستهبندی) و نوسانات قیمت مواد اولیه، تحلیل میشوند. همچنین، رقابت موجود در بازار و موقعیت رقبای اصلی نیز مورد ارزیابی قرار میگیرد تا نقاط قوت و ضعف شناسایی شوند.

- تحلیل روندها و چشمانداز آینده

تحلیلگران به بررسی روندهای کلیدی در صنعت میپردازند که شامل تغییرات در تقاضا، نوآوریهای فناوری و تأثیرات زیستمحیطی است. این بخش به پیشبینی چالشها و فرصتهای آینده کمک میکند و به تصمیمگیرندگان اطلاعات لازم برای برنامهریزی استراتژیک ارائه میدهد.

- تحلیل اقتصادی

در نهایت، تحلیلهای اقتصادی شامل ارزیابی هزینهها، پیشبینی درآمد و بازگشت سرمایه (ROI) هستند. این تحلیلها به شفافسازی پتانسیل مالی پروژه کمک کرده و تضمین میکند که پروژه از نظر اقتصادی توجیهپذیر باشد.

این فرآیند جامع به ذینفعان کمک میکند تا با اطمینان بیشتری تصمیمگیری کنند و بهینهترین راهکارها را برای تأسیس واحدهای شیمیایی چندمنظوره انتخاب نمایند.

برای ارزیابی تقاضا و رشد صنعت در پروژههای تصفیه و تولید محصولات شیمیایی، چندین روش مختلف به کار گرفته میشود که به تحلیل دقیق بازار و پیشبینی روندهای آینده کمک میکند. این روشها شامل موارد زیر است:

- تحلیل بازار

– شناسایی بازار هدف: شناسایی و تحلیل بازار هدف برای محصولات تولیدی، شامل بررسی تقاضا برای مونو اتیلن گلیکول (MEG)، دی اتیلن گلیکول (DEG)، تری اتیلن گلیکول (TEG) و استرهای اسید استیک.

– بررسی رقابت: ارزیابی رقبا و موقعیت آنها در بازار به منظور شناسایی نقاط قوت و ضعف.

- ارزیابی تقاضا

– تحلیل روندهای تاریخی: بررسی دادههای تاریخی تقاضا برای محصولات مختلف به منظور شناسایی الگوهای مصرف و روندهای رشد.

– پیشبینی تقاضا: استفاده از مدلهای آماری و اقتصادی برای پیشبینی تقاضا در آینده بر اساس عوامل مؤثر مانند رشد صنایع پاییندستی، تغییرات قیمتها و نوسانات اقتصادی.

- تجزیه و تحلیل SWOT

– تحلیل نقاط قوت، ضعف، فرصتها و تهدیدها: این روش به شناسایی عوامل داخلی و خارجی که میتوانند بر موفقیت پروژه تأثیر بگذارند، کمک میکند.

- بررسی روندهای صنعتی

– تحلیل روندهای کلان اقتصادی: ارزیابی تأثیرات کلان اقتصادی بر صنعت، مانند تغییرات در سیاستهای دولتی، نوسانات قیمت مواد اولیه و تغییرات در تقاضای جهانی.

– بررسی نوآوریها و فناوریها: تحلیل پیشرفتهای فناوری که ممکن است بر تولید و تصفیه محصولات تأثیر بگذارد.

- نظرسنجی و مصاحبه با ذینفعان

– جمعآوری اطلاعات از ذینفعان: انجام نظرسنجیها و مصاحبهها با کارشناسان صنعت، مشتریان و تأمینکنندگان به منظور جمعآوری دیدگاهها و پیشبینیهای آنها درباره آینده بازار.

- استفاده از نرمافزارهای تحلیلی

– مدلسازی مالی با نرمافزارهای تخصصی: استفاده از نرمافزارهایی مانند COMFAR برای انجام تحلیلهای مالی دقیقتر و پیشبینی بازگشت سرمایه.

این روشها به طور جامع به ارزیابی تقاضا و رشد صنعت کمک کرده و اطلاعات لازم را برای تصمیمگیریهای استراتژیک فراهم میآورند.

برای تحلیلهای فنی در پروژههای تصفیه و تولید محصولات شیمیایی، چندین روش و تکنیک مختلف به کار گرفته میشود که به ارزیابی دقیق فرآیندها و بهینهسازی آنها کمک میکند. در این مطالعه، روشهای زیر برای تحلیلهای فنی استفاده شده است:

- شبیهسازی فرآیند

– نرمافزارهای شبیهسازی: استفاده از نرمافزارهای مهندسی پیشرفته برای شبیهسازی فرآیندهای تصفیه و تولید. این نرمافزارها به تحلیل رفتار سیستم در شرایط مختلف کمک میکنند و میتوانند اطلاعات دقیقی درباره تعادل حرارتی و مادی (Heat and Material Balance) ارائه دهند.

- ارزیابی روشهای تصفیه

– بررسی روشهای مختلف: تحلیل روشهای مختلف تصفیه، مانند تقطیر، استخراج و فیلتراسیون، برای انتخاب بهترین روش با توجه به نوع محصول نهایی و نیازهای کیفیتی. این شامل بررسی کارایی هر روش در بازیابی و خلوص محصولات نیز میشود.

- تحلیل تجهیزات

– اندازهگیری و انتخاب تجهیزات: تعیین اندازه و نوع تجهیزات مورد نیاز بر اساس نتایج شبیهسازی و تحلیل فرآیند. این مرحله شامل برآورد هزینههای مربوط به تجهیزات و تأسیسات نیز میشود.

- بهینهسازی فرآیند

– استراتژیهای بهینهسازی: توسعه استراتژیهای بهینهسازی برای افزایش کارایی فرآیندها، کاهش هزینهها و افزایش کیفیت محصولات نهایی. این ممکن است شامل تنظیم پارامترهای عملیاتی مانند دما، فشار و زمان اقامت باشد.

- تجزیه و تحلیل اقتصادی

– تحلیل هزینهها: بررسی هزینههای سرمایهگذاری (CAPEX) و هزینههای عملیاتی (OPEX) مرتبط با هر روش تصفیه و ارزیابی بازگشت سرمایه (ROI) برای هر سناریو.

- ارزیابی اثرات زیستمحیطی

– تحلیل اثرات زیستمحیطی: انجام ارزیابیهای زیستمحیطی برای شناسایی ریسکها و اقدامات کاهشدهنده مرتبط با فرآیندهای تصفیه و تولید، اطمینان از رعایت استانداردهای زیستمحیطی.

- مشاوره با کارشناسان

– همکاری با متخصصان: تعامل با کارشناسان در زمینههای مهندسی، مالی و حقوقی برای افزایش دقت و قابلیت اطمینان تحلیلها.

این روشها به طور جامع به تحلیل فنی پروژه کمک کرده و اطلاعات لازم را برای تصمیمگیریهای استراتژیک فراهم میآورند.

روشهای جداسازی (separation) در پروژههای تصفیه و تولید محصولات شیمیایی میتوانند به کاهش هزینههای عملیاتی (OPEX) به طرق مختلف کمک کنند. در این مطالعه، چندین روش کلیدی برای بهینهسازی فرآیندهای جداسازی و کاهش هزینهها بررسی شده است:

- استفاده از تکنیکهای تقطیر پیشرفته

– تقطیر تحت خلاء: این روش به کاهش نقطه جوش مواد کمک میکند و در نتیجه انرژی کمتری برای تبخیر نیاز دارد. با استفاده از تقطیر تحت خلاء، میتوان خلوص بالاتری از محصولات نهایی مانند MEG، DEG و TEG را با هزینههای انرژی کمتر به دست آورد.

- بهینهسازی فرآیندهای جداسازی

– تحلیل و شبیهسازی فرآیند: با استفاده از نرمافزارهای شبیهسازی پیشرفته، میتوان فرآیندها را بهینهسازی کرد تا کارایی و بازده بیشتری داشته باشند. این تحلیلها شامل بررسی تعادل حرارتی و مادی (HMB) و اندازهگیری دقیق تجهیزات مورد نیاز است که میتواند به کاهش هزینههای سرمایهگذاری و عملیاتی منجر شود.

- انتخاب تجهیزات مناسب

– انتخاب تجهیزات کارآمد: با انتخاب تجهیزات مناسب برای فرآیندهای جداسازی، میتوان هزینههای نگهداری و مصرف انرژی را کاهش داد. تجهیزات مدرنتر معمولاً دارای کارایی بالاتری هستند که میتواند بر هزینههای کلی تأثیر مثبت بگذارد.

- بازیابی مواد اولیه

– بازیابی حداکثری: استفاده از روشهایی که امکان بازیابی حداکثری مواد اولیه را فراهم میکنند، مانند استفاده از تکنیکهای تقطیر و استخراج، میتواند به کاهش هزینههای خرید مواد اولیه کمک کند. این امر باعث افزایش بهرهوری اقتصادی پروژه میشود.

- کاهش ضایعات

– مدیریت ضایعات: با استفاده از روشهای جداسازی مؤثر، میتوان ضایعات تولید را کاهش داد که این خود به کاهش هزینههای مرتبط با مدیریت ضایعات کمک میکند.

- ارزیابی اقتصادی

– تحلیل هزینه-فایده: انجام تحلیلهای دقیق اقتصادی برای ارزیابی تأثیرات مالی هر روش جداسازی بر روی هزینهها و درآمدها، به تصمیمگیری بهتر در انتخاب روشها کمک خواهد کرد. این تحلیلها شامل بررسی سرمایهگذاری اولیه، هزینههای عملیاتی و پیشبینی درآمدها هستند.

با اجرای این روشها، پروژههای تصفیه و تولید میتوانند ضمن حفظ کیفیت محصولات نهایی، هزینههای عملیاتی خود را به طور قابل توجهی کاهش دهند.

برای بهینهسازی فرآیندهای تولید و تصفیه (purification) در پروژههای شیمیایی، روشهای متعددی به کار گرفته میشوند که به افزایش کارایی، کاهش هزینهها و بهبود کیفیت محصولات نهایی کمک میکنند. در این مطالعه، چندین روش کلیدی برای بهینهسازی فرآیندها معرفی شده است:

برای بهینهسازی فرآیندهای تولید و تصفیه در پروژههای شیمیایی، چندین روش کلیدی معرفی شده که به افزایش کارایی، کاهش هزینهها و بهبود کیفیت محصولات نهایی کمک میکند. از جمله این روشها استفاده از نرمافزارهای شبیهسازی مانند COMFAR برای تحلیل دقیق رفتار سیستم در شرایط مختلف و همچنین به کارگیری تکنیکهای جداسازی پیشرفته مانند تقطیر تحت خلاء و تقطیر واکنشی است که به کاهش انرژی و افزایش خلوص محصولات نهایی کمک میکنند. بهینهسازی پارامترهای عملیاتی نظیر دما و فشار، انتخاب تجهیزات با کارایی بالا و استفاده از فناوریهای نوین نیز در کاهش هزینههای عملیاتی مؤثر است. همچنین، بازیابی حداکثری مواد اولیه از طریق تکنیکهای تقطیر و استخراج و انجام تحلیلهای اقتصادی برای ارزیابی تأثیرات مالی روشها، در تصمیمگیریهای بهینه نقش مهمی ایفا میکند. در نهایت، انجام ارزیابیهای زیستمحیطی به شناسایی ریسکها و حفظ استانداردهای زیستمحیطی کمک میکند. این روشها به طور کلی به منظور افزایش کارایی و کیفیت در پروژههای شیمیایی طراحی شده و اطلاعات ارزشمندی را برای تصمیمگیریهای استراتژیک فراهم میآورند.

نتیجه گیری

این مطالعه به بررسی تأسیس واحدهای شیمیایی چندمنظوره برای تصفیه و تولید محصولات مختلف شیمیایی پرداخت و دو سناریو اصلی را تحلیل نمود. سناریوی اول به تصفیه ۱۵,۰۰۰ تن در سال پلیگلیکولها و پروپیلن گلیکول اختصاص دارد، در حالی که سناریوی دوم به تولید ۲۶,۵۰۰ تن در سال استرهای اسید استیک معطوف است. یافتهها نشان میدهند که تقاضا برای این محصولات در صنایع مختلف پایدار است و استفاده از تکنیکهای پیشرفته میتواند کارایی را افزایش و هزینهها را کاهش دهد. پیشبینی شده که سرمایهگذاری در هر دو سناریو ظرف سه سال با بازگشت ۲۹.۸۷% به ثمر برسد. همچنین، ارزیابیهای زیستمحیطی گویای تعهد به رعایت استانداردهای زیستمحیطی در فرایندهاست. بهطور کلی، این تحقیق اطلاعات مفیدی برای تصمیمگیریهای استراتژیک در صنعت شیمیایی ارائه میدهد و ظرفیت قابل توجه تأسیس واحدهای شیمیایی چندمنظوره را تأیید میکند.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

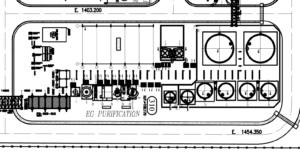

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

پیش امکان سنجی واحد جداسازی و خالص سازی اتیلن گلایکل ها با ظرفیت 15KTY

در این پروژه، پیش امکان سنجی واحد جداسازی و خالص سازی اتیلن گلایکل ها با ظرفیت 15KTY انجام شده است.