مقدمه

یکی از تجهیزات کلیدی در فرآیندهای تبخیر و تغلیظ، تبخیر کننده (Evaporator) است. تبخیر کننده وظیفه جداسازی مواد فرار (مثل آب) از مواد غیر فرار (مثل محلول های آبی) را برعهده دارد. این تجهیز با استفاده از انرژی حرارتی، محلول ورودی را به بخار و مایع تغلیظ شده تفکیک می کند. طراحی تبخیر کننده باید به گونه ای باشد که ضمن افزایش غلظت محصول، از تجزیه یا تخریب مواد حساس جلوگیری شود.

انواع مختلفی از تبخیر کننده ها وجود دارند که بر اساس نحوه انتقال حرارت، فشار عملیات و تعداد مراحل طبقه بندی می شوند. تبخیر کننده های چندمرحله ای به دلیل بازیافت انرژی و افزایش بازدهی انرژی، کاربرد گسترده ای دارند. در این نوع تبخیر کننده ها، محلول به طور پله ای در چند مرحله تغلیظ می شود و حرارت تبخیر مراحل بعدی توسط بخار متصاعد شده از مراحل قبلی تأمین می گردد.

طراحی تبخیر کننده شامل محاسبه پارامترهایی مانند سطح مبدل حرارتی، دبی بخار و آب، دما و فشار در هر مرحله است. همچنین تعیین نوع و ابعاد مبدل های حرارتی و سیستم های کمکی مانند سیستم گرمایشی و خنک کنندگی از مراحل مهم طراحی تبخیر کننده محسوب می شوند. این طراحی باید با در نظر گرفتن فاکتورهای فرآیندی، اقتصادی و زیست محیطی انجام شود.

مراحل طراحی تبخیر کننده چگونه بر عملکرد آن تأثیر میگذارد؟

مراحل طراحی تبخیر کننده به طور مستقیم بر عملکرد این تجهیز تأثیرگذار هستند. اجزای اصلی طراحی تبخیر کننده که بر کارایی آن اثر می گذارند عبارتند از:

1. محاسبه سطح مبدل حرارتی: اندازه سطح مبدل حرارتی تعیین کننده میزان انتقال حرارت و بازده حرارتی تبخیر کننده است. طراحی سطح مبدل حرارتی کافی باعث افزایش بازده و کاهش مصرف انرژی می شود.

2. محاسبه دبی بخار و آب: تعیین دبی بخار تولیدی و آب خروجی تغلیظ شده تأثیر زیادی بر بهره برداری مناسب تبخیر کننده دارد. این پارامترها باید با توجه به نیازهای فرآیند محاسبه شوند.

3. تعیین دما و فشار در هر مرحله: تنظیم صحیح دما و فشار در هر مرحله تبخیر، کیفیت محصول نهایی را تحت تأثیر قرار می دهد. طراحی این پارامترها باید با توجه به شرایط فرآیندی و محدودیت های تجهیزات انجام شود.

4. انتخاب نوع و ابعاد مبدل های حرارتی: استفاده از مبدل های حرارتی مناسب و با ابعاد متناسب، به افزایش بازده تبخیر و کاهش مصرف انرژی کمک می کند.

5. طراحی سیستم های کمکی: سیستم های گرمایشی، خنک کننده، کنترل و… طراحی مناسب آن ها باعث بهبود راندمان و عملکرد کلی تبخیر کننده می شود.

در مجموع، طراحی دقیق و متناسب با شرایط فرآیندی، تجهیزاتی و محیطی، نقش مهمی در بهینه سازی عملکرد تبخیر کننده ایفا می کند.

طراحی تبخیرکننده با نرم افزار ASPEN EDR

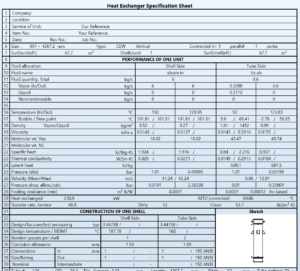

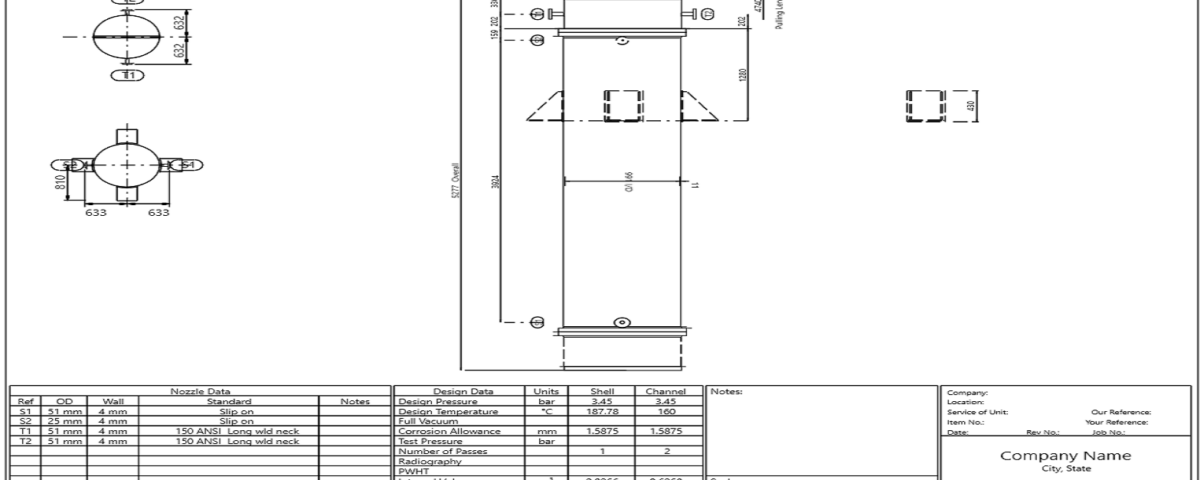

طراحی دقیق تبخیر کننده و تغلیظ کننده تیزاب سود پرک نیازمند دانش تخصصی در زمینه های مختلف مهندسی شیمی، مکانیک و انتقال حرارت است. این فرآیند باید با دقت و حساسیت بالا صورت گیرد تا بازدهی مطلوب و استاندارهای ایمنی و زیست محیطی رعایت شوند. شرکت آنیل پارس با تکیه بر دانش فنی عمیق، قادر به ارائه طراحی تبخیرکننده تیزاب سود پرک است. شکل زیر نتایج خروجی بدست آمده از ASPEN EDR را برای این طراحی ارائه می دهد.