مقدمه

هدف از این پروژه ساخت کارخانه شیمیایی تولید اتیل استات است. تکنیکهای تشدید فرآیندهای مختلفی برای تولید اتیل استات استفاده میشود. از جمله آنها میتوان به استریفیکاسیون فیشر، هیدروژن زدایی اتانول و افزودن مستقیم اسید استیک به اتیلن اشاره کرده است. تأثیر پارامترهای مختلف فرآیند مورد بحث قرار گرفته و نتایج نشان داد که فرآیند هیدروژن زدایی اتانول مناسبترین فرآیند برای تولید اتیل استات است. بر اساس ظرفیت تولید جهانی 3.2 میلیون تن در سال و تقاضای رو به رشد که ممکن است به 4.9 میلیون تن در سال برسد، شکاف بازار حدود 2.5 میلیون تن در سال است.

اتیل استات

اتیل استات یکی از ساده ترین استرهای کربوکسیلات است. یک حلال آلی سازگار با محیط زیست که در رنگ و چسب استفاده می شود و در نتیجه استفاده از ترکیبات معطر را در محیط کار حذف می کند. اتیل استات به طور گسترده ای به عنوان یک حلال در واکنش های شیمیایی یا آماده سازی استفاده می شود. به همین دلیل در مقیاس بزرگ تولید می شود. اتیل استات با نام اتیل اتانوات نیز شناخته می شود. همچنین به اختصار EtOAc نامیده می شود. این یک ترکیب آلی است و عمدتاً به عنوان حلال در واکنش های مختلف استفاده می شود. فرمول توسعه یافته اتیل استات CH3COOCH2CH3 است. اتیل استات بسیار قابل اشتعال است و به طور کلی به عنوان یک حلال آلی در رنگ ها، فیلم ها، محصولات تمیز کننده و غیره استفاده می شود.

انتخاب مسیرهای فرآیند

مسیرها و روش های مختلفی برای تولید اتیل استات وجود داشت. استریفیکاسیون فیشر، افزودن مستقیم و هیدروژن زدایی با اتانول برخی از قابل توجه ترین روش ها هستند.

فرآیند استریفیکاسیون فیشر

اتیل استات را می توان با فرآیند استریفیکاسیون فیشر تولید کرد. استریفیکاسیون فیشر نوعی استریفیکاسیون است که از یک کاتالیزور اسیدی برای برگشت اسید کربوکسیلیک و یک الکل استفاده می کند. امیل فیشر و آرتور اسپیر اولین کسانی بودند که این واکنش را توصیف کردند. این فرآیند شامل پردازش یک اسید کربوکسیلیک با یک الکل در حضور یک کاتالیزور اسید معدنی معدنی برای تولید استرها است.

در طی تولید استریفیکاسیون فیشر-اشپیر CH3COOC2H5، ترکیبات آلی و اسیدهایی که به عنوان ماده اولیه مورد استفاده قرار گرفتند، C2H5OH و CH3COOH بودند. این فرآیند تحت عمل کاتالیزورهای H2SO4 و CH3C6H4SO3H مورد استفاده قرار گرفت. در طول واکنش، CH3COOH نماینده کلاس مولکول هایی است که به عنوان اسیدهای چرب خطاب می شوند و به اتیل استات تبدیل می شوند. علاوه بر این، تفاوت در نقاط جوش، جداسازی مواد اولیه اتیل استات و اسید استیک را ساده می کند. این با ترکیبات آزئوتروپیک موجود در قطعات سه تایی ثابت شد.

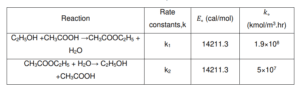

واکنشهای شیمیایی برگشتپذیر هستند، با ثابتهای سرعت واکنش k1 و k2 به ترتیب برای واکنشهای رو به جلو و عقب (جدول 2). برای ایجاد تعادل برای ایجاد استر بیشتر، الکل اضافی بر اساس اصل Le Chatelier اضافه می شود. الکل اضافی برای کمک به حمله هسته دوست الکل به کربن کربونیل اسید کربوکسیلیک عمل می کرد.

هیدروژن زدایی اتانول

هیدروژن زدایی اتانول یک فرآیند تولید جذاب است زیرا آسان، غیر خورنده و کم خطر است و فقط به یک ماده اولیه اتانول نیاز دارد. سپس می توان این روش را با یک راکتور ساده طراحی کرد و اتانول تخمیر شده را حتی می توان به عنوان ماده اولیه استفاده کرد. هیدروژن زدایی اتانول نیز موضوع چندین مطالعه پیشگامانه بوده است. استات منتشر شده است که استفاده از کاتالیزورهای مختلف و پارامترهای عملیاتی مرتبط را مستند می کند. به عنوان مثال، اخیراً یک روش صنعتی برای تولید اتیل استات از اتانول با استفاده از کاتالیزور کرومیت مس ایجاد شده است.

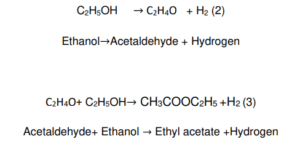

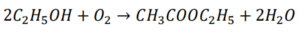

واکنش تعادلی اصلی که رخ می دهد شامل:

اتیل استات نتیجه دو واکنش متوالی است (معادل 2،3)، با تولید واسطه استالدئید. سرعت واکنش سریع (معادل 3) که غلظت استالدئید را کاهش می دهد، انتخاب پذیری بالایی برای اتیل استات دارد. این یک جنبه حیاتی است زیرا استالدئید می تواند از طریق تراکم آلدولیک به چندین محصول جانبی بالقوه که گزینش پذیری را کاهش می دهد و با رسوب گیری غیرفعال شدن کاتالیزوری را افزایش می دهد، جای دهد. یک شبکه واکنش کامل قابل قبول ایجاد کرد.

با استفاده از کاتالیزور بر پایه مس و کرومیت مس، می توان اتیل استات را با تبدیل رضایت بخش به دست آورد. کاتالیزور به نرخ تبدیل 65 درصد و گزینش پذیری 98-99 درصد برای اتیل استات دست یافت. یک کاتالیزور کرومیت مس/مس حاوی پشتیبانی عملی مانند آلومینا و پروموترهای مختلف است که هدف اصلی آن جلوگیری از تف جوشی فلز و متعاقب آن غیرفعال شدن کاتالیزور است.

شرایط عملیاتی برای به دست آوردن فعالیت ها و گزینش پذیری بالا حیاتی است. استالدهید محصول اصلی واکنش در فشار کم (1 تا 5 بار) است. اما هنگامی که فشار به 20-30 بار افزایش می یابد، انتخاب پذیری به سمت تشکیل اتیل استات به عنوان نتیجه اصلی تغییر می کند. بنابراین، انتخابپذیری را میتوان با حضور یک مسیر واکنش رقابتی ناشی از تراکم خودکار استالدهید در حالی که در شرایط مساعد برای تشکیل اتیل استات کار میکند کاهش داد (Santacesaria و همکاران، 2012).

افزودن مستقیم اسید استیک به اتیلن

افزودن مستقیم اسید استیک به اتیلن برای ساخت اتیل استات، توجه زیادی را به خود جلب کرده است زیرا هیچ محصول جانبی تولید نمی کند. از آنجایی که افزودن مستقیم یک فرآیند تولید اتمی با راندمان بالا است، هر کاتالیزور ناهمگن با فعالیت و گزینش پذیری بالا را می توان کشف کرد (اینوی و همکاران، 2002b؛ یاماموتو و همکاران، 2008). H4SiW12O40/SiO2 کاتالیزوری بود که در افزودن مستقیم اسید استیک به فرآیند اتیلن استفاده شد. Denko K.K اشاره کرد که SiO2- از اسیدهای هتروپلی مانند H4SiW12O40 پشتیبانی می کند. کاتالیزورهای فعال و انتخابی برای افزودن مستقیم اسید استیک به اتیلن هستند. H4SiW12O40/SiO2 با استفاده از محلول آبی H4SiW12O40 و روش اولیه مرطوب ساخته شد. در افزودن مستقیم اسید استیک به اتیلن بر روی H4SiW12O40/SiO2، اتیل استات به طور انتخابی تشکیل شد.

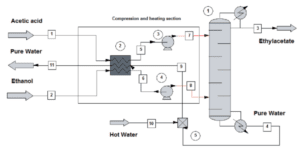

BFD فرآیند افزودن مستقیم

در راکتور، واکنش فاز گاز برای تولید اتیل استات از اسید استیک و اتیلن در فشار 8 بار و ◦F328.73 انجام شد. کاتالیزورهای پلت شده در راکتور تثبیت شدند و به مدت 0.5 ساعت با مخلوط گازی اسید استیک (37٪) تیمار شدند. آب (21%)، و N2 (42%)، با سرعت کل 60 dm3h-1 (STD) در 164.85 درجه سانتیگراد جریان دارد. مخلوط گاز واکنش دهنده [اسید استیک (8٪)، اتیلن (78.5٪)، آب (4.5٪) و نیتروژن (9٪)] با سرعت جریان کلی 60 dm3h-1 پس از دما به راکتور تحویل داده شد. به 164.85 درجه سانتیگراد (STD) افزایش یافت.

اتیل استات، اتانول، دی اتیل اتر و اسید استیک در جریان خروجی راکتور در تله ای جمع آوری شدند که به مدت 1 تا 2 ساعت در FID-GC (Shimadzu GC-14B) تا دمای 44.33 فارنهایت خنک شد. (گاز کروماتوگرافی/ آشکارساز یونیزاسیون شعله) مجهز به ستون مویین (TCWAX، 0.25 میلی متر 30 متر). برای تعیین کمیت هر محصول به دام افتاده و از تیتراسیون کارل فیشر برای اندازه گیری مقدار آب به دام افتاده استفاده شد. محصولات (اتیل استات، اتانول و دی اتیل اتر). که از داخل تله نمونه لغزیده شده بود با یک سرنگ به طور منظم استخراج و با استفاده از یک FID-GC (Shimadzu GC-14B) با یک ستون شیشه ای (Span80، 3 میلی متر X 2 متر) تجزیه و تحلیل شد.

نمودار جریان فرآیند

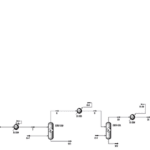

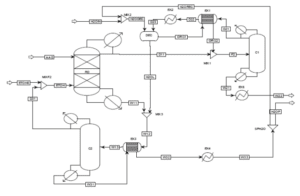

یک جریان اتانول در پیکربندی انتخابی (MIX100) به میکسر وارد می شود. جریانهای ورودی کسر جرمی MIX-100 جریان 1 (اتانول خالص) هستند. که از 100 درصد اتانول تشکیل شده است و جریان 44 (بازیافت اتانول) که حاوی 99.9961 درصد اتانول، 0.0032 درصد اتیل استات، 0.00005 درصد استالدهید و 0.00002 درصد آب است. در پایان عملیات اختلاط، اعتقاد بر این است که اتانول، اتیل استات، استالدئید. و آب از میکسر در جریان خروجی 2 خارج می شود. جریان تغذیه اتانول 2 تا 100 درجه سانتیگراد در پیش گرم کن تغذیه گرم می شود. به دنبال آن، خوراک مایع وارد راکتور تبدیل (CRV-100) می شود.

افزودن هسته دوست اتانول به استالدهید در مرحله دوم اتیل استات و گاز هیدروژن تولید می کند. افزودن خودآلدول، آبگیری و هیدروژنه کردن همگی می توانند برای تولید محصولات جانبی آلدهید و کتون از استالدئید استفاده شوند. قبل از وارد شدن به این CRV-100، جریان 2 از MIX-100 گرم شده و به دمای کار راکتور 200-260 درجه سانتیگراد و فشار 20 بار فشرده می شود (Carotenuto et al., 2013). این واکنش محصول مورد نظر، اتیل استات، و همچنین محصول جانبی، n-butanal را تولید می کند. جریان خروجی راکتور (CRV-100)، جریان 5، تا دمای 20 درجه سانتیگراد در خنک کننده محصول (E-101) خنک می شود. ابزار مورد استفاده برای خنک کردن این جریان 16 درجه سانتیگراد است. آب خنک کننده این روش خنکسازی برای مایع کردن اجزای غیر از هیدروژن ضروری است تا بتوان آنها را بعداً در جداکننده فاز جدا کرد.

ادامه توضیحات نمودار جریان فرآیند

پس از مایع سازی موفقیت آمیز اجزای غیر از هیدروژن در جریان 6، جزء هیدروژن به عنوان محصول برتر با استفاده از جداکننده (V-100) جدا شد. اجزای باقیمانده مانند اتانول، اتیل استات، استالدئید، آب و nbutanal به صورت مایع در کف جدا می شوند. خروجی بالای V-100، جریان 7، هنوز حاوی استالدئید و آثاری از اتیل استات است. در نتیجه، این جریان بیشتر تا 150- درجه سانتیگراد سرد می شود تا اجزای استالدهید و اتیل استات مایع شوند. ابزار مورد استفاده برای خنک کردن این جریان، مبرد متان است. با بازگشت به خروجی پایینی جداکننده فاز (V-100)، جریان 8 وارد VLV-100 می شود تا فشار خود را از 18.65 بار به 17.8 بار کاهش دهد.

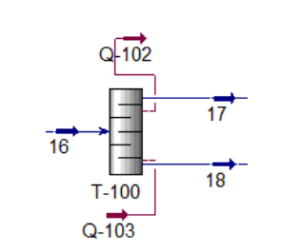

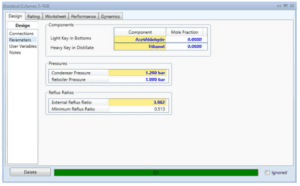

با توجه به اینکه جریان 14 با فشار 17.8 بار با جریان 11 وارد میکسر می شود، باید فشار را کاهش داد. در فشار ثابت 17.8 بار، MIX-101 ورودی جریان های 11 و 14 را با خروجی جریان 15 مخلوط می کند. جریان 15 از میکسر (MIX-101) وارد VLV-100 می شود تا فشار آن از 17.8 بار به بار کاهش یابد. 2.2 بار از آنجا که ستون تقطیر (T-100) با فشار کم کار می کند، فشار باید کاهش یابد. جریان 16 از طریق ستون تقطیر (T-100) برای جداسازی استالدئید در تقطیر هدایت می شود. کلید نور پایین روی 0.00001 استالدئید تنظیم شد، در حالی که کلید سنگین در تقطیر روی 0.00001 اتانول تنظیم شد. حداقل نسبت رفلاکس مورد نیاز برای برآورده کردن این نیاز 0.513 است. استریم 17 در مخزن استالدئید نگهداری می شود و سپس با کسر جرمی 99.53 درصد استالدئید به مشتری فروخته می شود.

جزئیات فرآیند

بر اساس غربالگری و امتیازدهی انجام شده از انتخاب فرآیند، فرآیند انتخاب شده تولید اتیل استات از طریق هیدروژن زدایی اتانول است. این فرآیند یک واکنش دو مرحله ای است که از اتانول به عنوان ماده اولیه اولیه استفاده می کند. مرحله اول شامل هیدروژن زدایی جزئی اتانول به استالدئید بر روی یک کاتالیزور مسی در فشارهای بالا و دمای بالا زیر 250 درجه سانتیگراد است. برای مرحله دوم، استالدئید تحت فرآیندی قرار می گیرد که افزودن هسته دوست اتانول است.

بازار اتیل استات

بازار اتیل استات به دلیل افزایش تقاضا برای رنگ، پوشش و چسب در حال توسعه است. صنایع ساختمانی که به سرعت در حال گسترش هستند. به ویژه در کشورهای در حال ظهور مانند چین، هند و آمریکای لاتین. تقاضا برای این محصولات را افزایش می دهند. بنابراین، بازار اتیل استات با افزایش نیاز به این اقلام تقویت می شود. دلایل مختلفی برای استفاده از اتیل استات در عطرسازی وجود دارد. پودر، اسانس ها و رایحه ها همگی می توانند از خواص ژل کنندگی اتیل استات یعنی اتیل استات بهره مند شوند.

از آنجایی که اتیل استات به سرعت روی پوست تبخیر می شود. عطر آن می تواند به پوست بچسبد و بدون باقی ماندن هیچ گونه اثر نامطلوبی مانند باقی مانده های روغنی یا الکلی باقی بماند. علاوه بر این، رایحه دلپذیر و میوه ای اتیل استات ممکن است. به رایحه عطر کمک کند. ریمل و محصولات سفید کننده دندان شامل اتیل استات به عنوان یک جزء است.

انتخاب محل سایت نیز برای ساخت یک کارخانه بسیار مهم است زیرا می تواند تأثیر قابل توجهی در موفقیت سرمایه گذاری صنعتی داشته باشد.

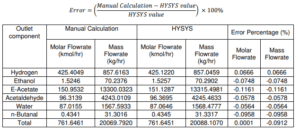

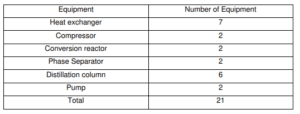

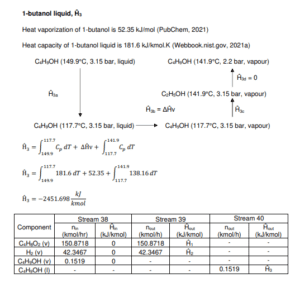

موازنه انرژی محاسبه شده برای تولید اتیل استات

در نتیجه، تراز انرژی محاسبه شده برای تولید اتیل استات برای تعیین هزینه بهره برداری از نیروگاه برای تولید 100000 تن در سال استفاده می شود، یعنی تراز انرژی روی یک راکتور تعیین میزان گرمایش یا سرمایش مورد نیاز برای نیروگاه را ممکن می سازد. راکتور در شرایط مطلوب کار کند. محاسبه تعادل انرژی برای سنتز اتیل استات شامل 21 قطعه تجهیزات از جمله مبدل حرارتی، کمپرسور، راکتور تبدیل، جداکننده فاز، ستون تقطیر و پمپ است. تعادل Rnergy با استفاده از مفروضات متعدد بر اساس قانون حفظ انرژی برآورد شد.

کل وظیفه گرمایی تولید شده از کارخانه که نشان دهنده تولید اتیل استات از طریق هیدروژن زدایی اتانول است، مجموعه ای از فرآیند گرمازا و گرماگیر است که گرما را به محیط اطراف آزاد می کند و به ترتیب گرما را از اطراف جذب می کند. انرژی داخلی زیاد و تغییرات آنتالپی که معمولاً با واکنشهای شیمیایی مرتبط است، اگر واکنش گرماگیر باشد، انرژی از طریق گرمای اطراف جذب میشود تا دمای راکتور حفظ شود.

در حالی که برای گرمازا، انرژی از طریق گرما به محیط آزاد میشود. راکتور جریان پلاگین، گرمکنهای انتهایی جلو و عقب، کمپرسور و ستون تقطیر واکنشهای گرمازا هستند زیرا در حین کار گرما را جذب میکنند. از آنجایی که مقادیر منفی هستند، خنکتر یک واکنش گرمازا است که گرما را در جو آزاد میکند. از مجموع داده های مورد استفاده، می توان بیان کرد که تفاوت قابل توجهی بین محاسبات دستی و محاسبه ASPEN HYSYS وجود دارد. در نتیجه، ASPEN HYSYS و محاسبه دستی به احتمال زیاد از مقادیر کمی متفاوت ظرفیت گرمایی استفاده میکنند.

شبیه سازی فرآیند

شبیهسازی فرآیند، شبیهسازی عملیات فرآیند یک فرآیند دنیای واقعی در طول زمان برای بررسی رفتار فرآیند و ارزیابی قابلیت حیات فرآیند بر اساس پارامترهای مشخص شده توسط کاربر است. نرم افزار شبیه سازی فرآیندهای شیمیایی (CPSS) یکی از مهمترین ابزارهای شبیه سازی است، با توجه به اینکه طراحی و بهینه سازی فرآیندهای شیمیایی نیاز به محاسبات گسترده دارد (Cai et al., 2017). چندین CPSS در بازار وجود داشت، مانند Aspen PLUS، Aspen HYSYS، CHEMCAD، ProMax، DWSIM، EMSO، شاخصهای Plus®، PRO/II، PetroSim و ProCAMD. پذیرش این فناوری ها مزایایی را برای شرکت های تولیدی فراهم می کند زیرا بهینه سازی فرآیند به صورت مجازی انجام می شود و مقرون به صرفه تر از اجرای واقعی است.

Aspen HYSYS یکی از برجسته ترین شبیه سازی های فرآیند در بازار است. این نرم افزار تضمین می کند که ایمنی، خروجی و سود با بهینه سازی کل سایت در یک محیط واحد با دقت شبیه سازی و عملیات صرفه جویی در زمان به حداکثر می رسد (Aspen HYSYS | Process Simulation Software | AspenTech).

ادامه توضیحات

این یک سیستم مدل سازی جامع است که برای شبیه سازی فرآیندهای شیمیایی به صورت ریاضی استفاده می شود. Aspen HYSYS همچنین می تواند محاسبات مهندسی شیمی مانند تعادل جرم، تعادل انرژی، تعادل بخار- مایع، انتقال حرارت، انتقال جرم، سینتیک شیمیایی، شکنش و افت فشار را انجام دهد. علاوه بر این، این نرم افزار شامل بیش از 30 مدل ترمودینامیکی مانند Peng – Robinson، Soave – Redlich – Kwong، NRTL و UNIQUAC است که امکان مدلسازی طیف گستردهای از فرآیندها را فراهم میکند (Thermodynamic Models & Physical Properties, n.d.). بنابراین، کارخانه تصمیم گرفته است از Aspen HYSYS V11 برای مدل سازی کارخانه تولید اتیل استات برای ارزیابی قابلیت حیات کارخانه اتیل استات استفاده کند. انتخاب روش های ویژگی فیزیکی می تواند به طور قابل توجهی بر پیش بینی شبیه سازی تأثیر بگذارد. در نتیجه، استفاده از یک روش ترمودینامیکی مناسب برای ارائه یک شبیه سازی دقیق از گیاه ضروری است.

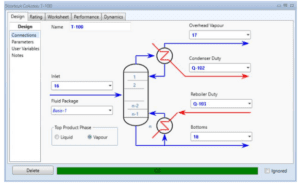

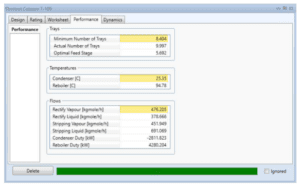

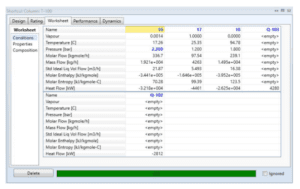

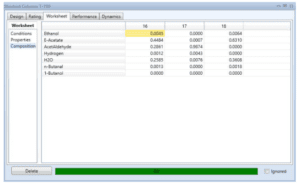

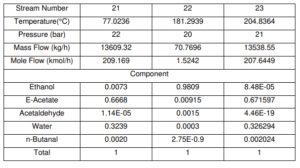

نتایج شبیه سازی یکی از برج های تقطیر در زیر ذکر شده است:

(T-100) برج تقطیر

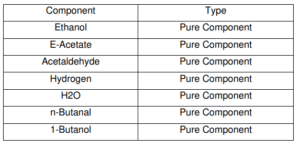

اجزای شیمیایی

اینها اجزایی هستند که در فرآیند تولید اتیل استات نقش دارند. اطلاعات مربوط به هر جزء بسته به نوع، کلاس و قطبی که توسط شبیه سازی با استفاده از Aspen HYSYS تعیین می شود. جدول لیست اجزای مورد استفاده در شبیه سازی فرآیند را نشان می دهد.

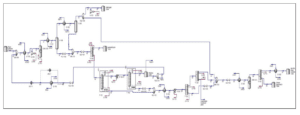

شبیه سازی نمودار جریان فرآیند در Hysys

شرح فرآیند

این کارخانه برای تولید 100000 تن اتیل استات با خلوص بالا تا 99.35 درصد طراحی شده است. این فرآیند شامل سه واکنش در راکتور تبدیل است که اولین واکنش هیدروژن زدایی جزئی اتانول به استالدئید بر روی یک کاتالیزور مسی است که در آن این فرآیند در فاز بخار با سرعت تبدیل اتانول در حدود 65-70٪ با گزینش پذیری انجام می شود. 98-99٪ در شرایط بهینه 200 – 250 درجه سانتیگراد و 20 بار. در مرحله بعد، واکنش دوم افزودن هسته دوست اتانول به استالدئید تولید کننده اتیل استات و گاز هیدروژن است.

این واکنش پس از تشکیل استالدهید از اولین واکنش رخ می دهد و تبدیل اتانول برای این واکنش حدود 34.65 درصد است. سپس برای واکنش سوم که واکنش جانبی استالدئید خودآلدول است، پس از آن آبگیری و سپس هیدروژناسیون برای تشکیل محصولات جانبی آلدهید و کتون است. محصول جانبی اصلی که تولید شد n-butanal است.

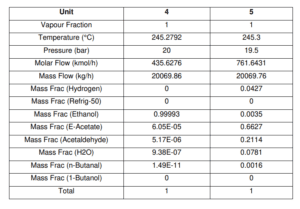

مراحل کلیدی درگیر در تولید اتیل استات در این فرآیند، واکنش و به دنبال آن فرآیند جداسازی است. اتانول خالص در فاز مایع در دمای 25 درجه سانتیگراد با فشار 1 بار وارد مبدل حرارتی (E-100) و کمپرسور (K-100) می شود تا دما و فشار را به 245.3 درجه سانتیگراد و 20 بار افزایش دهد. شرایط واکنش بهینه بر اساس نمودار جریان فرآیند HYSYS، جریان اتانول با سرعت جریان جرمی 20000 کیلوگرم در ساعت و جریان اتانول بازیافت با دبی جرمی 69.91 کیلوگرم در ساعت در MIX-100 مخلوط شده و سپس در E-100 گرم می شود.

ادامه شرح فرآیند

سپس خروجی به کمپرسور گاز (K100) جریان می یابد و از 1.65 بار تا 20 بار تحت فشار قرار می گیرد. پس از دستیابی به شرایط بهینه برای شرایط راکتور، جریان برای فرآیند واکنش به راکتور تبدیل (CRV-100) جریان می یابد. جریان خروجی راکتور تبدیل (جریان 5) شامل 20069 کیلوگرم در ساعت مخلوط بخار بود که سپس با استفاده از مبدل حرارتی (E-101) تا دمای 20 درجه سانتی گراد خنک می شود. این مرحله برای مایع کردن محصول اصلی برای فرآیند جداسازی در جداکننده فاز (V-100) بسیار مهم است. محصول بالایی جداکننده فاز که عمدتاً حاوی گاز هیدروژن است بیشتر تا 150- درجه سانتیگراد خنک می شود و سپس با استفاده از جداکننده فاز (V-101) دوباره جدا می شود تا به خلوص کامل گاز هیدروژن برسد. خروجی پایینی جداکننده فاز (V100) و (V-101) در یک میکسر (MIX-101) مخلوط شد و سپس در یک ستون تقطیر جدا شد.

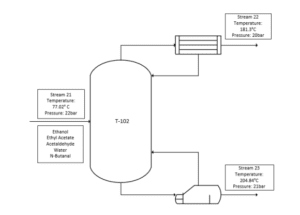

سپس خروجی میکسر، جریان 15، برای جداسازی کم فشار استالدئید در محل تقطیر در ستون تقطیر (T-100) تا 2.2 بار کاهش می یابد. محصول تقطیر به خلوص 99.53 درصد استالدئید می رسد که در مخزن استالدهید ذخیره می شود. محصول پایین (جریان 18) ستون تقطیر (T-100) سپس در ستون تقطیر نوسان فشار (T-101) و (T-102) جریان می یابد تا اتانول را از جریان 308 در تقطیر (T-102) حذف کند. این روش برای جداسازی مخلوط آزئوتروپیک اتانول و آب مورد نیاز است. اتانول و آب آزئوتروپ هستند زیرا نقطه جوش یکسانی دارند. خوراک ستون دوم تقطیر برای جداسازی بیشتر باید تا 22 بار تحت فشار قرار گیرد.

ادامه شرح فرایند

تقطیر (T-102) که جریان 22 است حاوی 98.09 درصد اتانول است که به عنوان خوراک برای فرآیند بازیافت می شود. در مرحله بعد، هر دو خروجی پایینی جریان ستون تقطیر 20 و 26 در یک میکسر (MIX-102) مخلوط میشوند و تا دمای 77.09 درجه سانتیگراد خنک میشوند تا تمام آثار بخار موجود در جریان به مایع تبدیل شوند. این بسیار مهم است زیرا خروجی کولر (جریان 28) سپس در پمپ (P-101) به 22 بار فشار می آورد. جداسازی آب از اتیل استات به نفع یک ستون تقطیر با فشار بالا است. آب در پایین ستون تقطیر (T-104) با خلوص 98.71 درصد آب جدا می شود و سپس برای تصفیه بیشتر به تصفیه خانه فاضلاب فرستاده می شود.

سپس، فرآیند بعدی هیدروژنه شدن nbutanal به 1-butanol در یک راکتور هیدروژناسیون است. این مرحله برای از بین بردن خواص آزئوتروپیک بین n-بوتانال و اتیل استات مهم است. قبل از فرآیند هیدروژناسیون جاری جریان خروجی ستون تقطیر که جریان 31 و جریان 32 است با نسبت 1 مول گاز هیدروژن به 1 مول n بوتانال در مخلوط کن مخلوط می شود (MIX-103). سپس جریان میکسر خروجی (جریان 35) تا 4 بار کاهش می یابد و تا دمای واکنش که 150 درجه سانتیگراد است در یک مبدل حرارتی (E-104) گرم می شود. جریان 37 وارد راکتور هیدروژنه می شود و تبدیل n-بوتانال به 1-butanol برای حدود 99٪ به دنبال خواهد داشت.

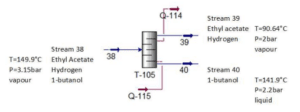

پایان فرآیند

در نهایت، فرآیند جداسازی نهایی که ستون تقطیر (T-105) است برای جداسازی اتیل استات از 1-بوتانول استفاده شد. محصول اصلی که اتیل استات است در ستون بالایی به عنوان تقطیر جدا می شود و 1-بوتانول به عنوان محصول پایینی خارج می شود. سپس محصول جانبی 1-بوتانول قبل از ارسال به زباله سوز برای تصفیه در یک مخزن محصول جانبی ذخیره می شود. در همین حال، اتیل استات در جریان 39 تا 25 درجه سانتیگراد در یک مبدل حرارتی (E-105) خنک می شود و در یک مخزن اتیل استات ذخیره می شود. این محصول قادر است به خلوص 99.35 درصد اتیل استات با سرعت جریان کل 13379 کیلوگرم در ساعت دست یابد. بدین ترتیب هدف این کارخانه تولید 100000 تن اتیل استات با خلوص بالا محقق می شود.

طراحی مفهومی

مخزن انعقاد

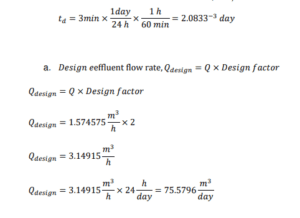

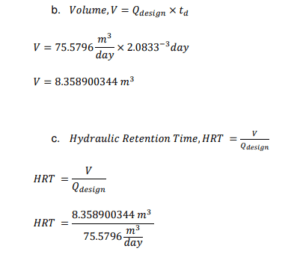

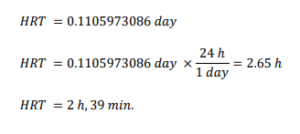

فرضیات برای مخزن انعقادی

I. فاکتور طراحی برای تامین هرگونه افزایش در دبی خروجی 2 است.

II . زمان تماس مناسب در محفظه مخلوط سریع معمولاً 3 دقیقه است. (انعقاد و لخته سازی و مبانی فرآیند، n.d.)

برج فلر

طراحی تجهیزات اصلی

در این پروژه طراحی تجهیزات اصلی نیز مورد بررسی قرار گرفته است:

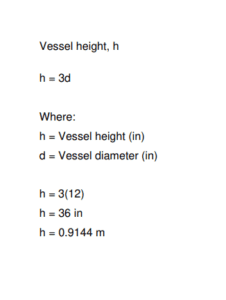

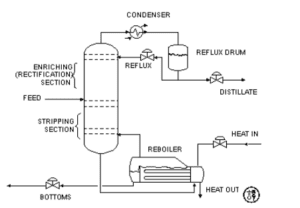

ستون تقطیر (T-102)

به منظور تغلیظ مایع فرار بیشتر در بخش های اول و اجزای فرار کمتر در بخش های بعدی، یک ستون تقطیر لوله ای است. که سطوحی را ارائه می دهد که تراکم و تبخیر می تواند قبل از برخورد گاز روی آن رخ دهد. کندانسور در نتیجه، ویژگیهای فشار بخار مخلوطهای مایع بر فرآیندهای تقطیر تأثیر میگذارد. فشار بخار با استفاده از گرما به عنوان عامل جداکننده ایجاد می شود.

فازهای جدید در تقطیر دارای مقدار حرارت متفاوتی نسبت به فازهای اول هستند. به ماده ای که از بالای ستون خارج می شود. مقطر یا بالاتر گفته می شود. ترکیبات فرار بالا، نقطه جوش کم یا مواد سبک ممکن است. به صورت بخار متراکم شوند یا به عنوان تقطیر تبخیر شوند. میعانات، محصول پایین، در این میان از ستون خارج می شود. ترکیبات کمتر فرار، بسیار قابل اشتعال یا سنگین تر ممکن است. غلیظ شده و از ستون تقطیر به عنوان میعانات خارج شوند.

ستون تقطیر در این فرآیند به منظور جداسازی اتانول از ترکیبات مخلوط اتیل استات، استالدهید، آب و n-بوتانال استفاده می شود. T-102 یک ستون پیوسته است که در آن خوراک به طور مداوم در دمای 77.02 درجه سانتیگراد به ستون تغذیه می شود. جریان 20 متشکل از اتانول، اتیل استات، استالدهید، آب و n-بوتانال است که با فشار 22 بار وارد ستون می شود. محصول برتر فقط اتانول است زیرا واحد تجهیزات پس از مخزن ذخیره اتانول است، در حالی که محصول مورد نظر در جریان پایین است. این اجزا به عنوان راه حل ایده آل در نظر گرفته می شوند.

کنترل فرآیند

هدف کنترل فرآیند خودکار حفظ متغیرهای فرآیند مانند دما است. فشارها، جریان ها، ترکیبات و موارد مشابه در یک مقدار عملیاتی مطلوب تحت شرایط کنترل شده، زیرا فرآیندها در طبیعت دائما در حال تغییر هستند. اگر اقدامات مناسب برای پاسخگویی انجام نشود، پارامترهای فرآیند حیاتی مربوط به ایمنی، کیفیت محصول و سطوح تولید نمی توانند به شرایط طراحی خود دست یابند. کنترل فرآیند یکی از مهمترین اجزای هر تاسیسات صنعتی است. نظارت بر تغییرات در شرایط عملیاتی، ترکیبات، و ویژگی های فیزیکی جریان ها، مهم ترین اجزای عملیات هستند.

پس از ایجاد کنترل های فرآیند، سیستم به صورت خودکار انجام می شود. با تشخیص دامنه پارامتر خروجی، مقایسه آن با یک سطح از پیش تعیین شده یا دلخواه، و تغذیه یک سیگنال بازخورد برای تنظیم یک متغیر ورودی، کنترل فرآیند به طور خودکار یک متغیر خروجی را کنترل می کند (Areej, 2018).

ادامه توضیحات کنترل فرآیند

چهار دسته از متغیرها که در سیستم کنترل فرآیند ضروری هستند عبارتند از متغیرهای کنترل شده، متغیرهای دستکاری شده، اختلال و نقطه تنظیم. مقدار متغیر کنترل شده باید ثابت یا محدود به یک محدوده خاص باشد. از سوی دیگر، متغیر کنترل شده با استفاده از متغیر دستکاری شده در نقطه تنظیم خود حفظ می شود. نقطه تنظیم مقدار مورد نظر متغیر کنترل شده در آن لحظه دقیق از زمان است.

نقطه تنظیم مقدار ایده آل برای پارامتر یا متغیر خروجی است که سنسور در حال ردیابی است. و از آن به عنوان سیستمی یاد می شود که در صورت انحراف مقدار از این، یک پیام هشدار ارسال می شود. بنابراین، مسئولیت اولیه سیستم کنترل حفظ نقطه تنظیم با تغییر متغیر کنترل شده برای اصلاح مقدار نادرست نقطه تنظیم است. برای اطمینان از اینکه کارخانه می تواند به طور ایمن در طول تولید اتیل استات کار کند، داشتن یک سیستم کنترل خوب در داخل تاسیسات بسیار مهم است. برای جلوگیری از هرگونه خطر برای مردم یا اموال، نظارت مستمر تمام پارامترهای عملیات ضروری است. پیروی از روش های ایمنی برای کارآمدی کارخانه ضروری است.

تولید تجاری اتیل استات

تولید تجاری اتیل استات در درجه اول از طریق دو فرآیند انجام می شود:

واکنش Tishchenko، که اتیل استات را با تبدیل مستقیم اتانول از طریق استالدئید با استفاده از یک کاتالیزور آلکوکسید آلومینیوم تولید می کند. و استری کردن مستقیم اتانول با اسید استیک با استفاده از کاتالیزور اسید سولفوریک. با وجود اینکه این فرآیند تجاری شده بود. هنوز مشکلی وجود دارد که برای فرآیند استریفیکاسیون باید از فولاد آلیاژی بالا به دلیل خورندگی زیاد اسیدهای استیک و سولفوریک ساخته شود. بنابراین، ما یک مسیر صنعتی شناخته شده برای سنتز اتیل استات از طریق دیمریزاسیون هیدروژنه اتانول انتخاب کرده ایم. دو روش برای انجام این کار وجود دارد، اکسیداتیو و غیر اکسیداتیو:

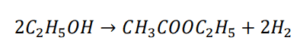

1. اکسیداتیو – دیمریزاسیون اکسیداتیو هیدروژناتیو اتانول به شرح زیر است:

2. غیر اکسیداتیو – دیمریزاسیون غیر اکسیداتیو هیدروژناتیو اتانول به شرح زیر است:

این مسیر اصلی برای دیمر زدایی اتانول در صنعت است. هیدروژن موجود در اتانول برای تولید استالدئید حذف می شود. که سپس به اتانول اضافه می شود تا همی استال تشکیل شود که متعاقباً هیدروژنه می شود و اتیل استات می دهد. در نتیجه، دیمر هیدروژناسیون غیر اکسیداتیو اتانول به عنوان فرآیند تولید اتیل استات انتخاب شد. به دلیل اتانول ارزان تر و دوستدار محیط زیست است.

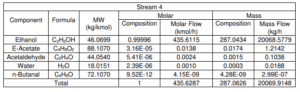

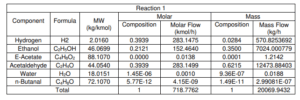

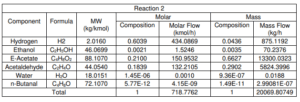

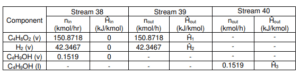

موازنه جرم

تجهیزات این بخش تمام ترازهای جرم در هر قطعه از تجهیزات و همچنین محاسبات دستی آنها را برای به دست آوردن مقدار مورد نیاز نرخ تولید نشان می دهد. بر اساس این مقدار، باید بتواند مقدار مواد خام مورد نیاز برای تولید خروجی نهایی مورد نظر را محاسبه کند. موازنه اتمی و مولکولی روش محاسبه دستی برای این سیستم است. ممکن است هنگام مقایسه محاسبات دستی اکسل با شبیه سازی Aspen HYSYS خطاهایی وجود داشته باشد.

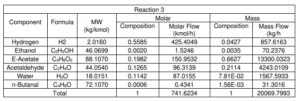

در مورد Mass Balance یکی از تجهیزات زیر ذکر شده است:

راکتور تبدیل:

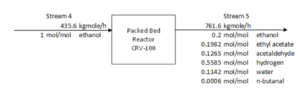

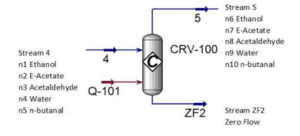

شکل نمودار شماتیک جریان های ورودی و خروجی راکتور تبدیل (CRV-100) را نشان می دهد که به ترتیب جریان 4، جریان 5 و جریان ZF2 هستند. در این راکتور، اولین فرآیند واکنش جلویی، هیدروژن زدایی جزئی اتانول به استالدئید روی یک کاتالیزور مسی است. برای واکنش دوم، افزودن هسته دوست اتانول به استالدئید تولید اتیل استات و گاز هیدروژن است. استالدئید میتواند تحت افزودن خودآلدول قرار گیرد، به دنبال آن آبگیری و سپس هیدروژنه شدن برای تشکیل محصولات جانبی آلدئید و کتون انجام میشود. محصول جانبی اصلی که ما روی آن تمرکز کردیم n-butanal بود.

جریان 2 از MIX-100 قبل از وارد شدن به این CRV-100 تا دمای عملیاتی راکتور حدود 200-260 درجه سانتیگراد و فشار 20 بار گرم شده و تحت فشار قرار می گیرد. محصول مورد نظر، اتیل استات از این واکنش به دست می آید و محصول جانبی آن n-بوتانال تشکیل می شود. روش وسعت واکنش برای انجام محاسبات تعادل مواد یک سیستم راکتیو استفاده می شود (Felder & Rousseau, 2014c). روش وسعت واکنش در CRV-100 معرفی شده است زیرا این تجهیزات درگیر فرآیند و تولید محصول جدید است. روشی که برای محاسبه این که کدام واکنش واکنش نشان داده یا واکنشی نشان نمی دهد استفاده می شود.

واکنشهای اصلی

i. C2H5OH → CH3COH + H2

ii. CH3COH + C2H5OH → CH3COOCH2CH3 + H2

Side Reaction

i. 41.346CH3COH + 10H2 → 0.5C4H8O + 100.224H2O

مفروضات انجام شده برای این واحد فرآیندی به شرح زیر است:

I. Mass in is equal to mass out.

II. CRV-100 is a steady-state reactor.

III. CRV-100 is an isothermal plug flow reactor

IV. No accumulation occurred in the reactor.

V. Conversion of ethanol for first reaction is 65%

VI. Conversion of ethanol for second reaction is 34.65%

VII. Conversion of acetaldehyde for side reaction is 0.2%

برای واکنش 1 (C2H5OH → CH3COH + H2)

بر اساس واکنش استوکیومتری، 1 مول اتانول برای تولید 1 مول گاز استالدهید و هیدروژن است.

1 مول اتانول: 1 مول استالدئید تبدیل برای واکنش 1 = 65%

نرخ خوراک اتانول = 435.6115 kmol/h

اتانول تبدیل شده = 0.65 × 435.6115 = 283.1475

1 mol/hr تولید مجدد = mol H2 produced = 1 mol Ethanol reacted = 283.1475 kmol//h

باقیمانده اتانول = 435.6115 – 283.1475 = 152.4640 kmol/hr

موازنه انرژی در هر تجهیزات

محاسبه تراز انرژی بر اساس لیست تجهیزات در جدول زیر انجام می شود:

به عنوان مثال به دستگاه ستون تقطیر اشاره می کنیم:

T-105

شکل واحد تقطیر متانول (T-105) را نشان می دهد که شامل یک فرآیند غیر واکنشی است. هدف این واحد حذف 1-بوتانول از جریان ورودی 38 است. جریان زباله 1-بوتانول از برج تقطیر از طریق جریان پایین به عنوان فاضلاب خارج می شود در حالی که اتیل استات، محصول اصلی ما از بالای برج خارج می شود.

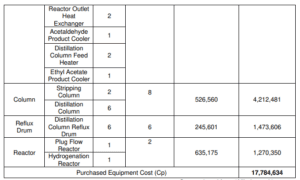

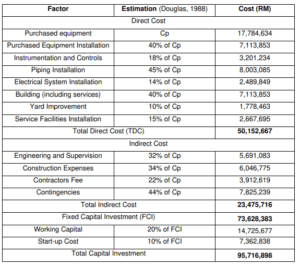

طراحی اقتصادی

تحلیل اقتصادی در طراحی کارخانه بسیار مهم است. برای ارزیابی سود و ارائه اطلاعات در مورد میزان سرمایه گذاری مورد نیاز، تجزیه و تحلیل نقطه سر به سر برای یک کارخانه شیمیایی ضروری است. تحلیل اقتصادی مطالعه هزینه های سرمایه، هزینه های تجهیزات، هزینه های مواد خام، هزینه های نیروی کار و سرمایه در گردش مرتبط با ساخت و بهره برداری از فرآیندهای شیمیایی است. سرمایه ثابت هزینه یک تأسیسات کاملاً عملیاتی است، در حالی که سرمایه در گردش هزینه اضافی مورد نیاز برای طراحی کارخانه است.

در این پروژه موارد زیر مورد تجزیه و تحلیل قرار گرفته است که به برخی از آنها اشاره شده است:

هزینه مواد خام، برآورد سرمایه، هزینه های نیروی کار عملیاتی، تولید، آب و برق، درمان ضایعات، متغیر، ثابت کل، برآورد درآمد کل، تجزیه و تحلیل سودآوری.

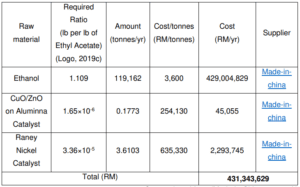

مواد اولیه

سرمایه

پنج طبقه کلی از برآورد هزینه سرمایه وجود دارد که اغلب در صنایع فرآیندی مورد استفاده قرار می گیرند که عبارتند از: برآورد دقیق، برآورد قطعی، برآورد اولیه، برآورد مطالعه و برآورد مرتبه بزرگی. در برآورد مطالعه از فهرستی از تجهیزات اولیه فرآیند استفاده می شود. این دسته شامل کلیه پمپ ها، کمپرسورها، توربین ها و همچنین ستون ها و مخازن و همچنین بخاری ها و مبدل ها می باشد. هر قطعه از تجهیزات در اندازه و هزینه تقریبی است. پس از در نظر گرفتن هزینه کلی تجهیزات، هزینه سرمایه برآورد شده محاسبه می شود.

Capital Investment

جدای از هزینه های عملیاتی و تجهیزات نصب شده، هزینه های مختلفی برای ساخت و راه اندازی یک کارخانه شیمیایی وجود دارد. برخی از این هزینه ها مربوط به سرمایه هستند، در حالی که برخی دیگر مربوط به عملیات هستند. خوشبختانه، بیشتر این هزینه ها را می توان با اعمال عوامل مختلف به طور مستقیم با هزینه تجهیزات نصب شده مرتبط کرد.

برآورد هزینه ساخت

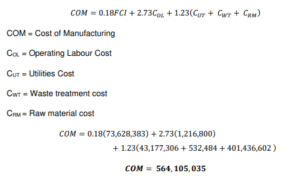

هزینه ساخت COM با استفاده از معادله زیر تعیین می شود.

برآورد هزینه متغیر

Variable Cost = Raw Material Cost (CRM) + Labour Cost (COL) + Utilities (CUL) + Land Cost

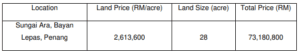

The land price at Sungai Ara, Bayan Lepas, Penang for 1 acre of land, according

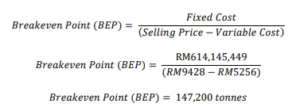

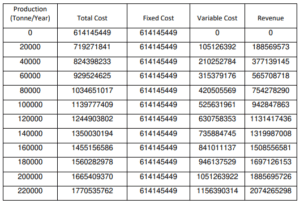

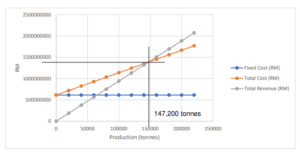

تجزیه و تحلیل سربه سر

هدف تجزیه و تحلیل نقطه سر به سر شناسایی درآمد مورد نیاز برای پوشش کل هزینه ساخت کارخانه، از جمله هزینه های ثابت و متغیر است. وقتی کل درآمد برابر با کل هزینه باشد، به نقطه سربه سر می رسد.

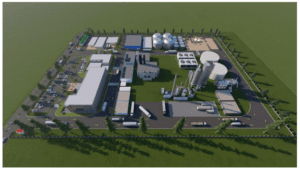

طراحی سه بعدی کارخانه

نتیجه گیری

تکنیک های مختلف تشدید فرآیند برای تولید اتیل استات انجام شده است. از جمله فرآیند فیشر استری کردن اسید استیک با اتانول. هیدروژن زدایی اتانول به اتیل استات و افزودن مستقیم اسید استیک به اتیلن. تأثیر پارامترهای مختلف فرآیند، مانند بازده محصول، شرایط فرآیند، مواد خام، مسائل ایمنی فرآیند نیز مورد بررسی قرار گرفت.

فرآیند هیدروژن زدایی اتانول مناسب ترین انتخاب برای تولید اتیل استات است. می توان نتیجه گرفت که این فرآیند به دلیل چهار ویژگی آن که در دسترس بودن مواد خام بود، ارجحیت دارد. تبدیل و بازده محصول، هزینه عملیاتی و حاشیه سود. به دلیل هزینه نسبتاً گران مواد اولیه و خطر ظهور محصولات جانبی ناخواسته از طریق مسیرهای سنتز جایگزین. استریفیکاسیون فیشر رایج ترین واکنش مورد استفاده است. Fisher Esterification از نظر شرایط فرآیند در رتبه دوم قرار گرفت.

در این پروژه شبیه سازی فرآیند اتیل استات در نرم افزار Aspen Hysys انجام شده است. و فرآیند، طراحی تجهیزات، تعادل جرم، ارزیابی های اقتصادی و غیره را توضیح داد.