مقدمه

در دهههای اخیر، رشد سریع جمعیت و توسعه صنعتی، همراه با افزایش استانداردهای زندگی، تقاضا برای منابع انرژی را به طرز چشمگیری افزایش داده است. بر اساس چشمانداز انرژی BP 2019، نیاز جهانی به انرژی هر سال حدود 1.2٪ افزایش مییابد. یکی از مسائل اصلی در این زمینه، رشد انتشار دیاکسید کربن و گرمایش جهانی است.

گاز طبیعی، به دلیل راندمان بالا و انتشار کمتر گازهای گلخانهای در مقایسه با نفت، به عنوان یک منبع مهم انرژی در آینده مورد توجه است. بر اساس گزارش EIA، هزینههای مرتبط با گاز طبیعی تا سال 2050 پایین خواهد ماند، که آن را به یک گزینه اقتصادی و مؤثر برای تولید هیدروژن تبدیل میکند. از سوی دیگر، ذخایر فراوان زغالسنگ و عملکرد کارآمد آن در تولید نیرو و هیدروژن نشان میدهد که زغالسنگ همچنان یک منبع انرژی مهم خواهد بود.

با توجه به نیازهای روزافزون به انرژی و ضرورت کاهش انتشار گازهای گلخانهای، فناوریهایی مانند گازیسازی زغالسنگ و اصلاح متان بخار (SMR) به عنوان گزینههای مناسب برای تولید هیدروژن مطرح شدهاند. این فرآیندها با امکان تولید هیدروژن و سایر محصولات، راهکارهای مقرونبهصرفهای را برای تأمین نیازهای انرژی آینده ارائه میدهند.

برای تحقق پروژههای جدید، انجام مطالعات پیش امکانسنجی امری ضروری است. این مطالعات به بهینهسازی تخصیص منابع، کاهش ریسکها، و برنامهریزی مالی مؤثر کمک میکند. پروژه حاضر، بر مطالعات پیش امکانسنجی تولید متانول از دیاکسید کربن تمرکز دارد و با توجه به مکانیابی در منطقه ویژه اقتصادی استان خوزستان، به کاهش هزینههای مالیاتی نیز توجه شده است.

فرآیند کامل سنتز متانول

خواص عمومی و فیزیکی

متانول (CH3OH)، که به عنوان متیل الکل یا الکل چوب نیز شناخته میشود، سادهترین الکل است. این مایع بیرنگ، بوی الکلی دارد و در حالت خام، بویی تند از خود نشان میدهد. به شدت قطبی و قابل اشتعال است، با محدوده اشتعال 3۶-6 درصد حجمی در هوا. متانول با اکسیدکنندهها واکنش شدیدی نشان میدهد و سمی است، باعث سوزش چشم و پوست میشود. این ماده بهراحتی با آب، الکل، اتر، بنزن و کتونها مخلوط میشود.

تاریخچه تولید

در ابتدا، متانول عمدتاً از طریق تقطیر تخریبی چوب تولید میشد، روشی که از اواسط قرن نوزدهم تا اوایل قرن بیستم مورد استفاده قرار گرفت. با توسعه فرآیند سنتز متانول از هیدروژن و اکسیدهای کربن در دهه 1920، این روش کنار گذاشته شد. در دهه 1920، شرکت BASF اولین سنتز تجاری متانول را با استفاده از کاتالیست اکسید روی-اکسید کرم انجام داد که آغازگر تکنولوژی تولید فشار بالا بود.

روشهای تولید

تولید متانول در مقیاس صنعتی عمدتاً از مخلوط گازهای هیدروژن، دیاکسید کربن و مونوکسید کربن در حضور کاتالیست فلزی هتروژنی انجام میشود. فشار گاز سنتز به فعالسازی کاتالیست مورد استفاده بستگی دارد. فرآیندهای تولید به سه دسته فشار پایین (5-10 مگاپاسکال)، فشار میانی (10-25 مگاپاسکال) و فشار بالا (25-35 مگاپاسکال) تقسیمبندی میشوند.

تکنولوژیهای رایج

امروزه سه نوع فرآیند عمده برای تولید متانول در جهان وجود دارد: ICI، Lurgi، و Mitsubishi. تفاوت اصلی این فرآیندها در طراحی راکتور و نحوه خارج کردن حرارت از آنها است. در فرآیند ICI، راکتور از تعدادی بسترهای کاتالیست ثابت آدیاباتیک تشکیل شده و از گاز سرد خوراک برای خنک کردن واکنشگرهای بین بسترها استفاده میشود. در مقابل، راکتورهای طراحی شده توسط Lurgi و Mitsubishi تقریباً ایزوترمال عمل میکنند، که باعث کاهش غیرفعال شدن کاتالیست میشود.

کاربردهای متانول

متانول یکی از محصولات بسیار مهم صنایع شیمیایی است و در تولید مواد بسیاری مورد استفاده قرار میگیرد. از جمله کاربردهای صنعتی آن میتوان به موارد زیر اشاره کرد:

- تولید انواع چسبهای صنعتی

- استفاده در انواع حلالها و ضدیخ

- تولید پلاستیک، تخته سهلایی، رنگ و مواد منفجره

- تولید متیل متاکریلات برای تولید انواع لامینیتها و ورنی

- استفاده در تولید انواع ظروف و تجهیزات آشپزخانه

- تولید فرمالدهیدها برای مصارف خانگی و تولید رزینها

- تولید M.T.B.E برای ارتقای درجه آرام سوزی بنزین

- استفاده از دیمتیل اتر موجود در متانول به جای CFCها در افشانههای آئروسل

- تولید اسید استیک به عنوان محصول نهایی یا برای تولید انواع استات سلولز

با توجه به کمبود پیشبینیشده منابع انرژی در آینده، استفاده از متانول به عنوان سوخت پاک یا در تولید هیدروژن مصرفی پیلهای سوختی، بسیار مورد توجه است.

شرح فرآیند تولید متانول

مراحل تولید

تولید متانول به طور عمده از طریق سنتز آن با استفاده از گازهای منوکسید کربن و هیدروژن انجام میشود. این فرآیند تحت فشارهای مختلف، از جمله فشارهای بالا و پایین، قابل انجام است. در حال حاضر، فرآیند فشار پایین، به دلیل هزینههای کمتر، رایجتر است. برای تولید متانول با استفاده از فشار پایین، دو پتنت به نامهای لورجی (Lurgi) و آیکا (ICI) وجود دارد که روشهای متنوعی را ارائه میدهند.

فرآیند تولید متانول به طور کلی شامل چهار مرحله اصلی است:

- گوگردگیری: در این مرحله، ترکیبات گوگردی موجود در گاز طبیعی به هیدروژن سولفوره تبدیل شده و با استفاده از جاذبهایی مانند زغال فعال جذب میشوند تا سطح ترکیبات گوگردی به حدود 0.2 ppm کاهش یابد.

- کراکینگ: گاز طبیعی به همراه بخار آب وارد رآکتوری میشود که پر از کاتالیست نیکل است. در دمای حدود 870 درجه سانتیگراد و فشار 20 اتمسفر، گازهای سنتز شامل منوکسید کربن، دیاکسید کربن، هیدروژن و متان تولید میشوند.

- سنتز: گازهای خروجی از مرحله کراکینگ پس از سرد شدن و فشردهسازی به رآکتور سنتز منتقل میشوند. در این مرحله، گازهای منوکسید کربن و دیاکسید کربن با هیدروژن واکنش داده و متانول تولید میشود. کاتالیست مورد استفاده، ترکیبی از املاح مس، روی، کروم و آلومینیوم است و واکنش در دمای حدود 240 درجه سانتیگراد و فشار 100 اتمسفر انجام میشود.

- تصفیه: متانول از مخلوط خروجی از رآکتور تفکیک شده و پس از عبور از یک سیستم تقطیر، ترکیباتی مانند دیمتیل اتر، استون، استالدهید، استات متیل و اتانول از آن جدا میشوند، تا متانول با خلوص 99.9% تولید شود.

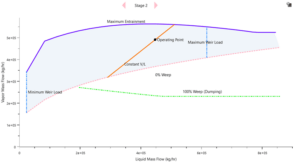

چرخه سنتز

در فرآیند تولید متانول، سنتز آن در فشار حدود 70 بار و دمای 220 درجه سانتیگراد با استفاده از کاتالیست مس/روی انجام میشود. واکنشهای انجام شده در این فرآیند به صورت تعادلی هستند و به همین دلیل، تنها بخشی از ترکیبات موجود در گاز سنتز وارد واکنش میشود و بقیه بدون تغییر از راکتور خارج میشوند. برای تولید حداکثر متانول، لازم است که متانول موجود در گاز خروجی از راکتور جدا شده و مابقی گاز مجدداً به راکتور بازگردانده شود.

واحد چرخه سنتز شامل اجزای مختلفی است که به ترتیب عبارتند از:

- راکتورهای سنتز

- سیرکولاتور

- کولرهای هوایی و خنککنندههای آبی

- درامهای جداکننده متانول خام

- پیش گرمکنهای آب سیستم اشباع و مبدلهای گازی

گاز خروجی از کمپرسور سنتز به دو بخش تقسیم میشود؛ بخشی از آن پس از مخلوط شدن با گاز خروجی از درام و گرم شدن در مبدل، به راکتور هدایت میشود. خروجی از راکتور سنتز در کولرهای هوایی و خنککنندههای آبی تا دمای 45 درجه سانتیگراد خنک شده و متانول موجود در گاز به مایع تبدیل شده و در درامهای جداکننده متانول خام از گاز جدا میشود. گاز از درام جداکننده متانول خام، پس از مخلوط شدن با بخش دوم گاز خروجی از کمپرسور به سیرکولاتور هدایت شده و از آن طریق برای تبادل حرارت با گازهای گرم خروجی از راکتور سنتز و رسیدن به دمای لازم برای واکنش به مبدل وارد شده و از آنجا به راکتور سنتز هدایت میشود.

واحد تصفیه

پس از جداسازی CO₂، متانول خام وارد برج تقطیر میشود. در این برج، متانول گرم شده و برای جداسازی ترکیبات سبک، انرژی مورد نیاز از طریق ریبویلرهای گازی و بخاری تأمین میشود. سیستم جریان برگشتی این برج شامل کولرهای هوایی، خنککنندههای آبی، درام جمعآوری کندانس و پمپ جریان برگشتی است. متانول عاری از ترکیبات سبک برای جداسازی آب موجود در آن و رسیدن به خلوص 99.9% به برج تخلیص هدایت میشود. بخارات خروجی از آخرین سینی این برج پس از تأمین انرژی تقطیر در ریبویلر، مایع شده و به برج تخلیص بازگردانده میشود. مخلوط آب و متانول خروجی از پایین برج به برج تقطیر بعدی منتقل میشود.

واحد ذخیرهسازی

متانول خام تولید شده پس از جداسازی CO₂ به مخازن ذخیره با ظرفیت تولید و نگهداری متانول تا 24 ساعت منتقل میشود و با کمک پمپها به پیش گرمکن بازگردانده میشود. متانول خالص تولید شده پس از خنک شدن وارد مخازن روزانه با ظرفیت نگهداری متانول تا 24 ساعت شده و با استفاده از پمپ انتقال محصول به مخازن ذخیره اصلی هدایت میشود. بارگیری محصول ذخیره شده در مخازن اصلی در کشتی با استفاده از پمپهای بارگیری و بازوهای بارگیری انجام میگیرد.

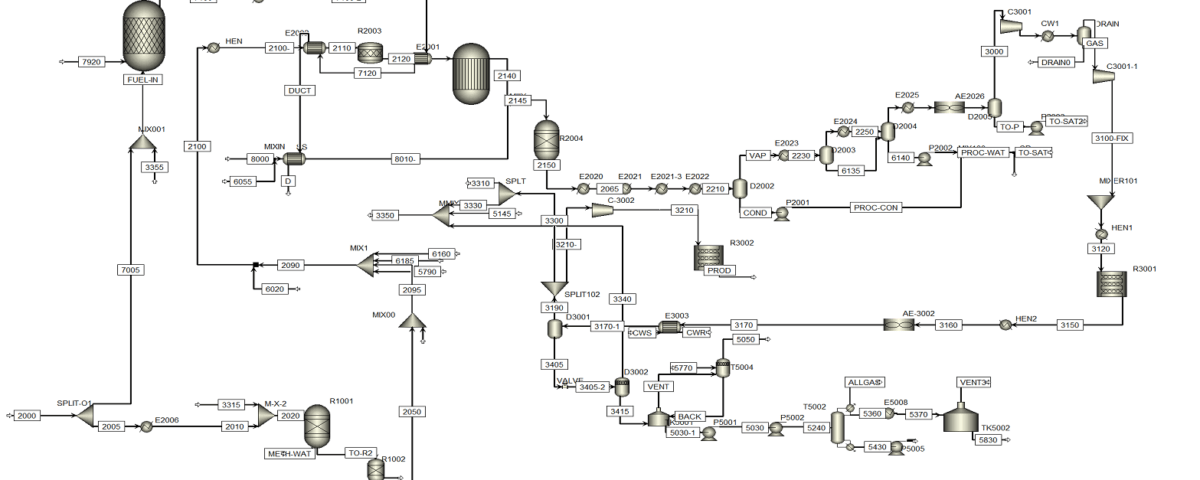

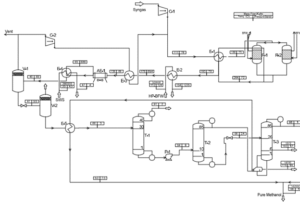

شرح شبیهسازی فرآیند

فرآیند تولید متانول به صورت کانسپت (مفهومی) در نرمافزار Aspen Plus شبیهسازی شده است. واحد شبیهسازی شده دارای ظرفیت اسمی 500 هزار تن در سال است و نمای آن مطابق با طراحیهای استاندارد در شکلهای مربوطه است.

معادله حالت استفاده شده

برای شبیهسازی فرآیند تولید متانول در نرمافزار Aspen Plus ورژن 12، از مدل RK-Soave استفاده شده است. این مدل برای ترکیبات CO₂، CO، H₂، H₂O و CH₃OH و شرایطی با فشار تا 80 بار و دما تا 250 درجه سانتیگراد بسیار مناسب است. علاوه بر آن، مدل NRTL در کنار مدل RK-Soave برای مدلسازی بخش تقطیر کاربرد دارد. در مواقعی که فشار کم و عدم وجود هیدروژن وجود دارد، مدل PR نیز میتواند برای این منظور استفاده شود.

نقشه فرآیندی

نمودار جریان فرآیند تولید متانول از CO₂ و فرآیند رفورمینگ گاز طبیعی با استفاده از نرمافزار Aspen Plus به دقت طراحی شده است و تمامی مراحل تولید به صورت گرافیکی و مفهومی به نمایش درآمده است. این نمودار نمای واضحی از فرآیند تولید متانول و چگونگی ارتباط اجزای مختلف در واحدهای مختلف فرآیند ارائه میدهد.

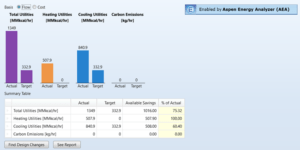

محاسبات اقتصادی واحد فرآیندی

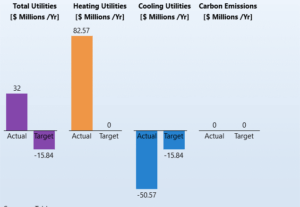

در بخش محاسبات اقتصادی، ابتدا با استفاده از نرمافزار Aspen Plus و ماژول Aspen Energy Analyzer (AEA)، میزان انرژیهای مصرفی در فرآیند تولید متانول را ارزیابی میکنیم. این ارزیابی به ما امکان میدهد تا بهطور دقیق منابع انرژی جانبی مورد نیاز را شناسایی کرده و بهینهسازیهای لازم را انجام دهیم. شکل زیر نموداری از انرژیهای جانبی مصرفی در واحد فرآیندی را نشان میدهد.

پس از انجام ارزیابیها، نرمافزار هزینههای سالانه مرتبط با انرژی مصرفی را محاسبه میکند. این اطلاعات در بخش AEA نرمافزار بهدستآمده و در شکل زیر هزینههای سالانه انرژی مصرفی نمایش داده شده است. این محاسبات نقش مهمی در تحلیل اقتصادی و بهینهسازی فرآیند دارند، زیرا تعیین دقیق هزینههای انرژی به بهبود کارایی و کاهش هزینههای عملیاتی واحد فرآیندی کمک میکند.

محاسبات مربوط به ساخت و نصب تجهیزات فرآیندی

در ارزیابی اقتصادی فرایند تولید متانول، هزینههای مرتبط با ساخت و نصب تجهیزات اصلی نقش مهمی در تحلیل کلی دارند. تجهیزات کلیدی که در این محاسبات اقتصادی در نظر گرفته میشوند و باید هزینه خرید و نصب آنها محاسبه گردد، عبارتند از:

- کوره راکتور ریفورمینگ: این کوره نقش حیاتی در فرآیند ریفورمینگ گاز طبیعی ایفا میکند. انتخاب و نصب آن بر اساس نیازهای عملیاتی و بازدهی فرآیند بسیار مهم است.

- راکتورهای ریفورمینگ، سولفور زدایی، و سنتز متانول: این راکتورها مراحل مختلف فرآیند را انجام میدهند و باید با دقت بالا انتخاب و طراحی شوند. نصب مناسب این راکتورها برای اطمینان از عملکرد بهینه فرآیند ضروری است.

- مبدلهای حرارتی: برای انتقال حرارت بین جریانهای مختلف در فرآیند، از مبدلهای حرارتی استفاده میشود. هزینههای مربوط به خرید و نصب این مبدلها بسته به نوع و کاربرد آنها متفاوت است.

- کمپرسورها و پمپها: این تجهیزات برای جابجایی و فشردهسازی گازها و مایعات در فرآیند مورد استفاده قرار میگیرند. انتخاب کمپرسورها و پمپهای مناسب با ظرفیت و فشار عملیاتی مورد نیاز، بخش مهمی از محاسبات اقتصادی است.

- برج تقطیر و مخازن جداکننده دوفازی: برجهای تقطیر برای جداسازی محصولات و مخلوطهای واکنش در مراحل مختلف فرآیند استفاده میشوند. همچنین، مخازن جداکننده دوفازی (وسلها و مخازن ذخیرهسازی) برای ذخیرهسازی و جداسازی محصولات به کار میروند.

هزینههای مرتبط با این تجهیزات شامل هزینههای خرید، نصب، و راهاندازی میباشد و بر اساس نیازهای عملیاتی و شرایط فرآیندی به دقت محاسبه و به تحلیل اقتصادی افزوده میشوند.

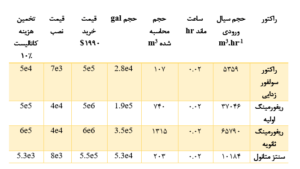

قیمت راکتورهای موجود در کل فرآیند

تخمین قیمت راکتورهای بهکاررفته در فرآیند تولید متانول، بهویژه راکتورهای کاتالیستی، از طریق یک روش نسبتاً ساده انجام میشود. ابتدا، با فرض زمان ماند 0.02 ساعت برای خوراک ورودی که مدتزمان مناسبی در نظر گرفته میشود، حجم راکتور محاسبه میگردد. پس از تعیین حجم راکتور، قیمت آن با توجه به این حجم تخمین زده میشود.

لازم به ذکر است که قیمت تخمین زدهشده در این مرحله، هزینههای مربوط به کاتالیست را شامل نمیشود. هزینه کاتالیستها به طور جداگانه و بر اساس منابع موجود در سایتهای خارجی بهروز محاسبه میگردد. با در نظر گرفتن ظرفیت واحد و به عنوان یک واحد صنعتی، این قیمت نیز تخمین زده میشود.

این روش به عنوان یک رویکرد ابتدایی برای ارزیابی هزینههای سرمایهگذاری در راکتورهای کاتالیستی به کار میرود و میتواند به تصمیمگیریهای مالی و اقتصادی در مراحل اولیه طراحی و توسعه فرآیند کمک کند.

راکتور های موجود در فرآیند در جدول زیر آورده شده است:

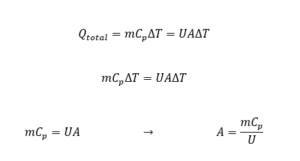

قیمت مبدل ها کولینگ ها و گرمکن ها در کل واحد

قیمتگذاری تجهیزات حرارتی مانند مبدلها، کولینگها، و گرمکنها معمولاً بر اساس سطح تماس حرارتی بین سیالات تعیین میشود. برای تعیین این سطح تماس، نیاز به نوشتن موازنه انرژی حول سیستم تجهیز است. در این پروژه، موازنه انرژی برای تجهیزات به صورت زیر نوشته میشود:

به این ترتیب، سطح تماس را میتوان با استفاده از دبی جرمی، ظرفیت حرارتی سیال و ضریب انتقال حرارت کلی محاسبه کرد. سپس، با داشتن سطح تماس، قیمت تجهیزات حرارتی را میتوان با استفاده از روابط تجربی و دیتابیسهای اقتصادی برای تجهیزات صنعتی برآورد کرد.

نکته: قیمتگذاری دقیق نیاز به اطلاعات بیشتر مانند نوع مبدل، مواد ساخت، شرایط عملیاتی، و هزینههای مرتبط با نصب و نگهداری دارد.

برج تقطیر و مخازن جداکننده دوفازی (وسل ها و مخازن ذخیره سازی)

برجهای تقطیر و مخازن جداکننده دوفازی از تجهیزات مهم در فرآیندهای صنعتی هستند، و تخمین قیمت آنها معمولاً بر اساس وزن پوسته انجام میشود. برای انجام این تخمین، اطلاعاتی مانند قطر و ارتفاع برج مورد نیاز است. این مشخصات به طور مستقیم بر وزن و در نتیجه هزینه ساخت و نصب تأثیر میگذارند.

در این پروژه، طراحی داخلی برجها با استفاده از نرمافزار INTERNAL انجام شده است. این نرمافزار به ما امکان میدهد تا با تعیین جزئیاتی مانند نوع برج، تعداد سینیها، نوع پکینگ، و سایر پارامترهای عملیاتی، اطلاعات دقیقی از ابعاد برج استخراج کنیم. پس از تعیین این ابعاد، میتوان وزن پوسته را محاسبه کرد و هزینههای مرتبط با ساخت و نصب را برآورد نمود.

برآورد هزینه برجها و مخازن ذخیرهسازی نه تنها شامل قیمت مواد اولیه (مانند فولاد ضدزنگ یا کربن استیل) میشود، بلکه هزینههای دیگری مانند ساخت، حملونقل، نصب، و عایقبندی نیز باید در نظر گرفته شوند. به همین دلیل، استفاده از نرمافزارهای طراحی و تحلیل فرآیندی نقش مهمی در بهینهسازی و کاهش هزینهها دارد.

محاسبات مربوط به سرمایه گذاری کل

محاسبات مربوط به سرمایهگذاری کل شامل پارامترهای متعددی میشود که در فرآیندهای صنعتی نقش حیاتی دارند. این پارامترها شامل مواردی مانند ابزار دقیق، لولهکشی، محوطهسازی، و سایر تجهیزات جانبی هستند. برای برآورد دقیق سرمایهگذاری، علاوه بر هزینههای اصلی مرتبط با تجهیزات اصلی فرآیندی، این هزینههای جانبی نیز باید در نظر گرفته شوند.

برای محاسبه این هزینهها، از جداولی مانند جدول سرمایهگذاری کل (TCI) استفاده میشود. این جدولها معمولاً به صورت تخمینی و با توجه به نوع و مقیاس پروژه، هزینههای مربوط به بخشهای مختلف را ارائه میدهند. به عنوان مثال، هزینه ابزار دقیق ممکن است به درصدی از هزینه تجهیزات اصلی برآورد شود، در حالی که هزینههای لولهکشی و محوطهسازی بر اساس متراژ و نوع مواد مورد استفاده تخمین زده میشوند.

در این پروژه، با استفاده از جدول TCI، هزینههای کلی مرتبط با سرمایهگذاری محاسبه شده است. این روش به ما امکان میدهد تا یک دید کلی از سرمایهگذاری مورد نیاز برای راهاندازی و بهرهبرداری از واحد فرآیندی داشته باشیم. این برآوردها برای تصمیمگیریهای اقتصادی و تخصیص بودجه به بخشهای مختلف پروژه بسیار حائز اهمیت هستند.

نتیجهگیری

استفاده از سوختهای جایگزین در بخشهای مختلف صنایع انرژیبر نه تنها موجب بهرهوری بیشتر منابع انرژی میشود، بلکه به تخصیص بهینه این منابع، امنیت انرژی و توسعه پایدار زیستمحیطی نیز کمک میکند. در این مطالعه، فرآیندی بهمنظور تولید همزمان متانول، هیدروژن و توان طراحی و بررسی شد. نتایج حاصل از این فرآیند نشاندهنده تولید متانول با ظرفیت حدود 16 تن در ساعت، تولید هیدروژن در حدود 4 تن در ساعت، و توان خالص تولیدی فرآیند در حدود 45 مگاوات است. این میزان تولید با سود خالص سالیانه حدود 62 میلیون دلار، نشان از جذابیت اقتصادی پروژه دارد.

با توجه به هزینههای واحد که در حالت پایه معادل 10 میلیون دلار در سال است، قیمت تمامشده هر تن متانول 300 دلار، هر کیلوگرم هیدروژن 2 دلار و هر مگاژول توان حدود 3 سنت برآورد شده است. این قیمتها در مقایسه با قیمتهای روز محصولات (550 دلار برای هر تن متانول، 10 دلار برای هر کیلوگرم هیدروژن، و 10 سنت برای هر مگاژول توان)، نشان از قابلیت رقابت در بازار دارند. از طرفی، انجام مطالعات پیشامکانسنجی برای هر کسب و کار امری ضروری است که میتواند به حذف طرحهای غیرقابل اجرا و صرفهجویی در هزینه و زمان منجر شود.

متانول یکی از محصولات کلیدی صنایع پتروشیمی در ایران است. در این پروژه، مطالعه پیشامکانسنجی تولید متانول از گاز CO2 به وسیله فرآیند هیدروژناسیون انجام شد که بهعنوان مناسبترین روش انتخاب شده است. همچنین، در این پژوهش، شبیهسازی واحد ریفورمینگ متان، سنتز و جداسازی آن به همراه محاسبات اقتصادی و هزینههای سرمایهگذاری مورد ارزیابی قرار گرفت. این نتایج نشان میدهند که فرآیند مورد نظر از پتانسیل اقتصادی و فنی مناسبی برخوردار است و میتواند به توسعه پایدار صنعت پتروشیمی کمک کند.

مطالعه و بررسی فنی و اقتصادی فرآیند ریفورمینگ گاز طبیعی و تولید متانول به همراه شبیه سازی کل فرآیند با نرم افزار اسپن پلاس

در این پروژه، که به عنوان بخشی از فعالیت عملی کلاس طرح و اقتصاد کارخانه است، مطالعه و بررسی فنی و اقتصادی فرآیند ریفورمینگ گاز طبیعی و تولید متانول و ارزیابی پیش امکان سنجی آن به همراه شبیه سازی کل فرآیند با نرم افزار اسپن پلاس نسخه 12 مورد ارزیابی قرار گرفته است.

شبیه سازی فرآیند ریفورمینگ گاز طبیعی و تولید متانول در نرم افزار اسپن پلاس

در این پروژه، شبیه سازی فرآیند ریفورمینگ گاز طبیعی و تولید متانول در نرم افزار اسپن پلاس نسخه 12 انجام شده است.