مقدمه

صنعت پالایش نفت به عنوان یکی از مهمترین بخشهای صنعتی در جهان، نقش حیاتی در تأمین انرژی و فرآوردههای نفتی مورد نیاز جامعه ایفا میکند. در این میان، واحد تقطیر اتمسفریک (Crude Distillation Unit یا CDU) به عنوان قلب پالایشگاه، وظیفه جداسازی نفت خام به فرآوردههای مختلف مانند نفتا، نفت سفید، گازوئیل و باقیماندههای سنگین را بر عهده دارد. بهینهسازی عملکرد این واحد نه تنها منجر به افزایش بازدهی فرآیند میشود، بلکه تأثیر مستقیمی بر کاهش هزینههای عملیاتی و بهبود کیفیت محصولات نهایی دارد.

پالایشگاه ستاره خلیج فارس به عنوان یکی از بزرگترین و پیشرفتهترین پالایشگاههای منطقه، همواره در تلاش است تا با بهرهگیری از فناوریهای نوین، عملکرد واحدهای خود را ارتقا بخشد. در این راستا، شبیهسازی فرآیندهای پالایشگاهی به ویژه واحد CDU، ابزاری قدرتمند برای تحلیل، پیشبینی و بهینهسازی عملکرد این واحدها محسوب میشود. نرمافزار اسپن هایسیس (Aspen HYSYS) به عنوان یکی از پیشرفتهترین ابزارهای شبیهسازی فرآیندهای شیمیایی، امکان مدلسازی دقیق و تحلیل جامع واحدهای پالایشگاهی را فراهم میآورد.

این مقاله به شبیهسازی واحد CDU پالایشگاه ستاره خلیج فارس با استفاده از نرمافزار اسپن هایسیس میپردازد. هدف اصلی این مطالعه، بررسی عملکرد واحد تحت شرایط عملیاتی مختلف، شناسایی نقاط بهینه و ارائه راهکارهایی برای بهبود بازدهی و کاهش مصرف انرژی است. نتایج این شبیهسازی میتواند به عنوان مرجعی ارزشمند برای مهندسان و تصمیمگیرندگان در جهت ارتقای عملکرد پالایشگاه مورد استفاده قرار گیرد.

پالایشگاه خلیج فارس

پالایشگاه میعانات گازی ستاره خلیجفارس، که نام رسمی آن شرکت نفت ستاره خلیجفارس است، بهعنوان نخستین پالایشگاه طراحیشده بر اساس خوراک میعانات گازی با ظرفیت ۳۶۰هزار بشکه در روز شامل واحدهای تقطیر، پالایش گاز مایع، تبدیل کاتالیستی، پالایش نفتا، ایزومریزاسیون، پالایش نفت سفید و نفتگاز با هدف تولید بنزین، گازوئیل، الپیجی و سوخت جت در کنار پالایشگاه نفت بندرعباس ساخته شدهاست. خوراک موردنیاز این پالایشگاه با یک خطلوله بهطول بیش از ۴۸۵ کیلومتر از پالایشگاههای گاز پارسجنوبی تأمین شدهاست.

ساخت این پالایشگاه با ۷۰۰ هکتار مساحت از سال ۱۳۸۵ آغاز شد و در پایان سال ۱۳۹۷ سه فاز نخست آن به بهرهبرداری رسید و اکنون بزرگترین پالایشگاه میعانات گازی در جهان میباشد.

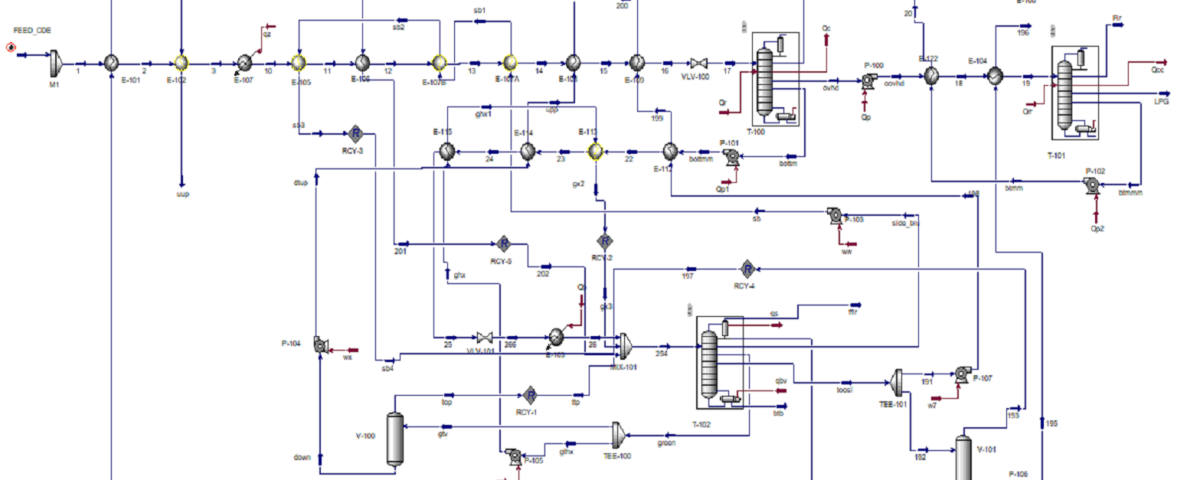

شرح فرآیند

شبیهسازی و بهینهسازی واحد تقطیر نفت خام ستاره خلیج فارس با استفاده از نرمافزارهای تخصصی مانند Aspen HYSYS، یک فرآیند علمی و مهندسی است که با هدف بهینهسازی عملکرد و کاهش هزینهها انجام میشود. مراحل مختلف این واحد به شرح زیر می باشد:

پیشگرمایش اولیه

میعانات گازی از طریق پمپهای مخصوص به واحد تقطیر منتقل میشوند. در این مرحله، دما و فشار کنترل شده و میعانات گازی در یک سری مبدلهای حرارتی پیشگرم میشوند. دمای خروجی از این مرحله به ۱۹۴ درجه سانتیگراد میرسد و سپس به ستون پیشتقطیر (Pre-fractionator Column) هدایت میشود.

ستون پیشتقطیر

میعانات گازی به ستون پیشتقطیر وارد میشوند و در اینجا با استفاده از بخار و مبدلهای حرارتی، اجزای مختلف جدا میشوند. این ستون دارای ۲۸ سینی است و دما و فشار آن به دقت کنترل میشود. بخار خروجی از این ستون پس از خنک شدن به یک درام برگشتی منتقل میشود که در آن آب شور از هیدروکربنها جدا میشود.

پیشگرمایش دوم

میعانات پیشتقطیر شده دوباره گرم شده و دمای آنها به ۲۲۷ درجه سانتیگراد افزایش مییابد. این مرحله شامل مبدلهای حرارتی است که از محصولات مختلف برای انتقال حرارت استفاده میکنند.

گرمکننده ورودی ستون اصلی تقطیر

در این مرحله، میعانات گرم شده به گرمکننده ورودی ستون اصلی تقطیر منتقل میشوند، جایی که با بخشی از محصولات پایین ستون مخلوط میشوند تا از تبخیر بیش از حد جلوگیری شود.

ستون اصلی تقطیر

میعانات وارد ستون اصلی تقطیر میشوند که دارای ۴۷ سینی است. در اینجا، بخار و مایع با هم تماس پیدا کرده و اجزای مختلف بر اساس نقطه جوش آنها جدا میشوند. محصولات مختلف مانند نفتا سنگین، کروسین و گازوئیل در این مرحله تولید میشوند. محصولات نهایی نیز شامل نفتا سنگین، کروسین و گازوئیل هستند که هر کدام به واحدهای پردازش بعدی هدایت میشوند. همچنین، بخشی از محصول نهایی به مخازن ذخیرهسازی منتقل میشود.

شبیهسازی

تعریف ترکیب نفت خام:

اولین گام در شبیهسازی، تعریف ترکیب نفت خام ورودی به واحد CDU است. در اسپن هایسیس، ترکیب نفت خام بر اساس دادههای آزمایشگاهی یا اطلاعات موجود از پالایشگاه وارد میشود. این ترکیب شامل درصد حجمی یا وزنی هیدروکربنهای مختلف و ناخالصیها است.

مدلسازی فرآیند تقطیر:

در این مرحله، برج تقطیر اتمسفریک در اسپن هایسیس مدلسازی میشود. این برج معمولاً شامل چندین سینی (Trays) یا پکینگ (Packing) است که جداسازی اجزای نفت خام را انجام میدهد. پارامترهایی مانند فشار، دما و دبی جریانهای ورودی و خروجی در این بخش تنظیم میشوند.

تنظیم شرایط عملیاتی:

شرایط عملیاتی مانند دمای ورودی نفت خام، فشار برج، و دبی جریانهای برگشتی (Reflux) در نرمافزار تنظیم میشوند. این پارامترها تأثیر مستقیمی بر کیفیت و کمیت فرآوردههای خروجی دارند.

اجرای شبیهسازی:

پس از تنظیم پارامترها، شبیهسازی اجرا میشود و نتایج شامل ترکیب فرآوردههای خروجی، دما و فشار در نقاط مختلف برج، و بازدهی جداسازی به دست میآید.

تحلیل نتایج:

نتایج شبیهسازی تحلیل میشوند تا عملکرد واحد CDU ارزیابی شود. این تحلیل شامل بررسی بازدهی جداسازی، مصرف انرژی، و کیفیت فرآوردهها است.

بهینهسازی واحد CDU

بهینهسازی واحد CDU در اسپن هایسیس با هدف بهبود بازدهی، کاهش مصرف انرژی و افزایش کیفیت فرآوردهها انجام میشود. برخی از راهکارهای بهینهسازی عبارتند از:

بهینهسازی شرایط عملیاتی:

با تغییر پارامترهایی مانند دمای ورودی نفت خام، فشار برج و دبی جریانهای برگشتی، میتوان به شرایط عملیاتی بهینه دست یافت. این کار معمولاً با استفاده از ابزارهای بهینهسازی موجود در اسپن هایسیس انجام میشود.

استفاده از مبدلهای حرارتی:

بهینهسازی شبکه مبدلهای حرارتی میتواند منجر به کاهش مصرف انرژی و بهبود بازدهی فرآیند شود. در اسپن هایسیس، میتوان مبدلهای حرارتی را مدلسازی کرده و عملکرد آنها را تحلیل کرد.

بهبود طراحی برج تقطیر:

تغییر در تعداد سینیها یا نوع پکینگ برج تقطیر میتواند بازدهی جداسازی را افزایش دهد. اسپن هایسیس امکان شبیهسازی و تحلیل این تغییرات را فراهم میکند.

بازیابی حرارت:

با استفاده از سیستمهای بازیابی حرارت، میتوان انرژی تلفشده در فرآیند را بازیابی کرده و مصرف انرژی کلی را کاهش داد.

کنترل پیشبین (Predictive Control):

استفاده از سیستمهای کنترل پیشبین در اسپن هایسیس میتواند به بهبود پایداری فرآیند و کاهش نوسانات عملیاتی کمک کند.

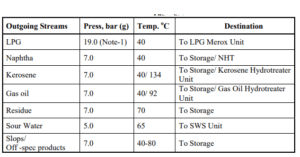

مشخصات محصولات

مشخصات محصولات زیر که در واحد تقطیر اتمسفریک (CDU) قابل کنترل هستند، باید در طراحی این واحد در نظر گرفته شوند:

LPG (گاز مایع)

- دمای تبخیر برای 95% حجمی: حداکثر 2 درجه سانتیگراد

-

C5 به بالا (حجمی): حداکثر 1.7% (توجه: C5+ در LPG باید به گونهای تنظیم شود که میزان C5 در جریان C4 خروجی از واحد LPG Splitter حداکثر 1% حجمی باشد.)

نفتا (Naphtha)

- فشار بخار Reid در 37.8 درجه سانتیگراد: 48.3 تا 55.2 کیلوپاسکال

- ASTM D86 98% نفتا: حداکثر 183 درجه سانتیگراد

- فاصله دمایی بین نفتا و نفت سفید (Kerosene): حداقل 3 درجه سانتیگراد

سوخت جت (Jet A-1)

- ASTM D86 98% تقطیر: حداکثر 237 درجه سانتیگراد

- نقطه اشتعال (Flash Point): حداقل 38 درجه سانتیگراد

- وزن مخصوص در 15 درجه سانتیگراد: 0.775 تا 0.830

- نقطه انجماد (Freezing Point): حداکثر 47- درجه سانتیگراد

گازوئیل (Gas Oil)

- مورد طراحی (Design Case):

- ASTM D86 95% تقطیر: حداکثر 360 درجه سانتیگراد

- ASTM D86 98% تقطیر: حداکثر 380 درجه سانتیگراد

- وزن مخصوص در 15 درجه سانتیگراد: 0.820 تا 0.840

- نقطه اشتعال (Flash Point): حداقل 54.5 درجه سانتیگراد

- مورد جایگزین (Alternate Case):

- ASTM D86 95% تقطیر: حداکثر 340 درجه سانتیگراد

- ASTM D86 98% تقطیر: حداکثر 360 درجه سانتیگراد

- وزن مخصوص در 15 درجه سانتیگراد: 0.820 تا 0.840

- نقطه اشتعال (Flash Point): حداقل 54.5 درجه سانتیگراد

- فاصله دمایی بین گازوئیل و سوخت جت (Jet A-1):

در این مورد، الزام فاصله دمایی بین گازوئیل و سوخت جت کاهش یافته است و همپوشانی تا 12 درجه سانتیگراد بین این دو محصول قابل قبول است.

طراحی واحد تقطیر میعانات گازی (Condensate Distillation Unit)

واحد تقطیر میعانات گازی (CDU) به گونهای طراحی شده است که تمامی مشخصات محصولات ذکر شده در بخش 6.0 این سند را برآورده کند. پیکربندی زیر برای طراحی این واحد در نظر گرفته شده است:

- ستون پیشتقطیر (Prefractionator Column) با ریبویلر گرمایش مستقیم (Fired Heater Reboiler)

- ستون اصلی تقطیر (Main Fractionator Column) با 3 پمپآروند (Pumparound)، بخار استریپینگ (Stripping Steam) و بازیافت تهچاه (Bottom Recycle) به هیتر خوراک ستون اصلی

- ستون تثبیتکننده (Stabiliser Column) با ریبویلر بخار (Steam Reboiler)

جزئیات طراحی

ستون پیشتقطیر (Prefractionator Column):

-

- این ستون دارای 28 سینی و یک ریبویلر گرمایش مستقیم است.

- فشار عملیاتی در بالای ستون 3.0 کیلوگرم بر سانتیمتر مربع (مطلق) و کندانسور بالاسری به صورت کندانسور کامل (Total Condenser) طراحی شده است.

- هدف از طراحی این ستون، جداسازی نفتای تثبیتنشده (Unstabilised Naphtha) با محدوده جوش ابتدایی (IBP) تا 110 درجه سانتیگراد از بالای ستون و برشهای سنگینتر (TBP 110 °C + Cut) از ته ستون است، با حداقل نشت اجزای LPG.

کوره گرمایش خوراک ستون اصلی (Main Fractionator Feed Furnace):

- این کوره به گونهای طراحی شده است که با بازیافت بخشی از تهچاه ستون اصلی، میزان تبخیر را در محدوده طراحی کنترل میکند.

ستون اصلی تقطیر (Main Fractionator Column):

- این ستون دارای 47 سینی، 3 پمپآروند و بخار استریپینگ در ته ستون است.

- فشار عملیاتی در بالای ستون 2.2 کیلوگرم بر سانتیمتر مربع (مطلق) و کندانسور بالاسری به صورت کندانسور کامل طراحی شده است.

وظایف پمپآروندها و میزان بخار استریپینگ به گونهای تنظیم شدهاند که بازدهی تولید نفتا و گازوئیل را حداکثر کرده و مصرف انرژی را به حداقل برسانند.

ستون استریپینگ نفت سفید (Kerosene Stripper):

- این ستون دارای 6 سینی و یک ریبویلر از نوع ترموسیفون (Thermosyphon Reboiler) است.

- وظیفه ریبویلر، تأمین نقطه اشتعال مورد نیاز محصول و حداکثر تولید نفتا است. انرژی مورد نیاز ریبویلر از طریق جریان بازیافت تهچاه ستون اصلی و محصول باقیمانده (Residue) تأمین میشود.

Gas Oil Stripper:

- این ستون دارای 6 سینی و بخار استریپینگ است. میزان بخار استریپینگ به گونهای تنظیم شده است که نقطه اشتعال مورد نیاز محصول و حداکثر تولید نفتا را تضمین کند.

ستون تثبیتکننده (Stabilizer Column):

- این ستون دارای 38 سینی و یک ریبویلر از نوع ترموسیفون است.

- فشار عملیاتی در بالای ستون 10.0 کیلوگرم بر سانتیمتر مربع (مطلق) و کندانسور بالاسری به صورت کندانسور کامل طراحی شده است.

- پیکربندی ستون به گونهای است که میزان اجزای C5 در LPG و اجزای C4 در نفتای تثبیتشده (Stabilised Naphtha) را مطابق با الزامات تنظیم میکند.

نمونه پروژههای انجام شده

شبیه سازی و بهینه سازی واحد تقطیر نفت خام ستاره خلیج فارس توسط اسپن هایسیس

شبیه سازی واحد تقطیر نفت خام (CDU)، برج خلا و تثبیت در اسپن هایسیس

نتیجهگیری

شبیهسازی واحد CDU پالایشگاه ستاره خلیج فارس در اسپن هایسیس، ابزاری قدرتمند برای تحلیل و بهینهسازی عملکرد این واحد است. با استفاده از این نرمافزار، میتوان شرایط عملیاتی را بهینه کرد، مصرف انرژی را کاهش داد و کیفیت فرآوردهها را بهبود بخشید. واحد تقطیر نفت خام ستاره خلیج فارس از منظر اقتصادی و صنعتی اهمیت قابل توجهی دارد و به عنوان یک الگوی موفق در توسعه فرآیندهای پالایش نفت در کشور شناخته میشود. شبیهسازی و بهینهسازی واحد تقطیر نفت خام ستاره خلیج فارس با استفاده از Aspen HYSYS، امکان تحلیل دقیق و بهینهسازی عملکرد سیستم را فراهم میکند و میتواند به روشهای نوآورانه جدید در بهبود کارایی و کاهش هزینهها منجر شود. این فرآیند به مهندسان این امکان را میدهد که تصمیمات بهتری در طراحی و مدیریت واحدهای صنعتی بگیرند.