مقدمه

بوتیل استات، مایعی بیرنگ با بوی میوهای، به عنوان حلال، رقیقکننده، طعمدهنده و در صنایع دارویی و آرایشی کاربرد دارد. تولید این ترکیب ارزشمند از طریق واکنش استریفیکاسیون اسید بوتیریک و اتانول انجام میشود. شبیهسازی اسپن پلاس روشی کارآمد برای مدلسازی و تحلیل این فرآیند پیچیده، با هدف ارتقای کارایی و کیفیت محصول نهایی ارائه میدهد. بوتیل استات، ترکیبی آلی با کاربردهای فراوان در صنایع مختلف، از طریق فرآیندی شامل استریفیکاسیون اسید بوتیریک و اتانول تولید میشود. شبیهسازی اسپن پلاس به عنوان ابزاری قدرتمند، به مهندسین شیمی در مدلسازی و بهینهسازی این فرآیند یاری میرساند. بوتیل استات یک ترکیب آلی با فرمول CH3COOC4H9 است که به عنوان حلال در صنایع مختلفی مانند صنایع غذایی، دارویی، آرایشی و بهداشتی و رنگ و رزین کاربرد دارد.

شرح فرآیند تولید بوتیل استات شامل مراحل زیر است:

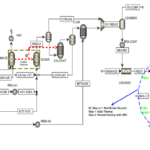

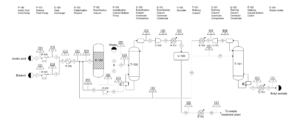

پمپاژ مواد اولیه: در شبیه سازی اسپن پلاس فرآیند تولید بوتیل استات، پمپاژ مواد اولیه نقشی اساسی در انتقال مواد به راکتور و شروع واکنش استریفیکاسیون ایفا می کند. اسید استیک از مخزن P-100 با پمپ Feed Pump به داخل فرآیند پمپاژ میشود. بوتانول از مخزن P-101 با پمپ Feed Pump به داخل فرآیند پمپاژ میشود. با شبیه سازی دقیق دقیق پمپاژ مواد اولیه در اسپن پلاس، می توان عملکرد واقعی فرآیند تولید بوتیل استات را به درستی پیش بینی کرد و بهینه سازی های لازم را برای بهبود راندمان و کاهش مصرف انرژی انجام داد.

مبدل گرمایی: این بخش وظیفه تبادل حرارت بین جریان های مختلف را بر عهده دارد. این تبادل حرارت برای کنترل دما و حفظ شرایط واکنش در محدوده مطلوب ضروری است. انتخاب نوع مبدل گرمایی مناسب به عواملی نظیر ظرفیت تبادل حرارتی مورد نیاز، افت فشار مجاز، محدودیت های فضایی و ملاحظات اقتصادی بستگی دارد. در این فرآیند مخلوط اسید استیک و بوتانول قبل از ورود به راکتور، از مبدل گرمایی E-100 عبور میکند تا به دمای مطلوب واکنش برسد.

راکتور: راکتور نقش کلیدی در تبدیل مواد اولیه (اسید بوتانوئیک و اتانول) به محصول نهایی (بوتیل استات) ایفا می کند. این راکتور معمولا به عنوان یک راکتور ناپیوسته یا راکتور پلاگین مدل سازی می شود. انتخاب نوع راکتور به عوامل مختلفی مانند سینتیک واکنش، زمان واکنش و الزامات خروجی محصول بستگی دارد. در این فرآیند واکنش استریفیکاسیون اسید استیک و بوتانول برای تولید بوتیل استات و آب در راکتور R-100 انجام میشود. این واکنش برگشتپذیر و گرمازا است.

برج تقطیر: این برج معمولا به عنوان جز اصلی فرآیند در نظر گرفته می شود و عملکرد آن به طور مستقیم بر خلوص و بازده محصول نهایی تاثیر می گذارد. در این فرآیند مخلوط واکنش از راکتور به برج تقطیر T-100 فرستاده میشود. در برج تقطیر، بوتیل استات با نقطه جوش پایینتر از آب، از بالای برج به عنوان محصول استخراج میشود. آب با نقطه جوش بالاتر، از پایین برج به عنوان محصول فرعی خارج میشود.

جداسازی: عوامل مختلفی بر عملکرد جداسازی مانند نسبت برگشتی، تعداد سینی ها و نوع برج تقطیر تاثیر می گذارند. در این فرآیند بوتیل استات استخراجشده از بالای برج تقطیر، در C-100 خنک و متراکم میشود. بخارات آب باقیمانده در بوتیل استات، در E-101 به عنوان محصول فرعی جدا میشوند. فشردهسازی: بوتیل استات تصفیهشده در Rothing فشرده میشود و به عنوان محصول نهایی ذخیره میشود.

شرایط عملیاتی

شرایط عملیاتی فرآیند، مانند دما، فشار و نسبت خوراک، میتواند بر بازده و کیفیت محصول نهایی تأثیر بگذارد. انتخاب نوع راکتور و برج تقطیر مناسب نیز میتواند بر عملکرد فرآیند تأثیر بگذارد. شبیهسازی فرآیند شبیهسازی فرآیند با استفاده از نرمافزار اسپن پلاس، میتواند به منظور بهینهسازی شرایط عملیاتی و طراحی فرآیند مورد استفاده قرار گیرد. شبیه سازی اسپن پلاس با در نظر گرفتن تمامی این عوامل، می تواند برای بهینه سازی شرایط عملیاتی فرآیند تولید بوتیل استات به منظور دستیابی مواردی همچون؛ حداکثر رساندن بازده تولید، بهبود خلوص محصول و کاهش مصرف انرژ مفید باشد.

مراحل شبیهسازی

تعریف جریانهای ورودی و خروجی: مشخص کردن نوع و مقدار مواد اولیه (اسید بوتیریک و اتانول) و تعیین مشخصات جریانهای خروجی (محصول نهایی، ضایعات و حلال)، برای هر جریان باید نوع سیال، فاز (مایع، گاز یا دو فازی) و شرایط ترمودینامیکی (دما، فشار و ترکیب) را مشخص نمود.

انتخاب مدلهای ترمودینامیکی: تعیین معادله حالت مناسب برای سیالات موجود در فرآیند و تعریف پارامترهای ترمودینامیکی مانند دما، فشار و enthalpy، واکنش استریفیکاسیون اسید استیک و بوتانول برای تولید بوتیل استات یک واکنش برگشت پذیر است. از مدل های مختلف واکنش مانند معادله تعادل شیمیایی (CEE) یا مدل های سینتیکی برای شبیه سازی این واکنش استفاده می شود. انتخاب مدل مناسب به عوامل مختلفی مانند دقت مورد نیاز و در دسترس بودن داده های سینتیکی بستگی دارد.

مدلسازی راکتور: انتخاب نوع راکتور (ناپیوسته یا پیوسته)، تعریف معادلات سینتیکی واکنش استریفیکاسیون و تعیین پارامترهای عملیاتی راکتور (دما، فشار و سرعت واکنش)، برای واکنش استریفیکاسیون اسید استیک و بوتانول، راکتورهای مختلفی مانند راکتورهای ناپیوسته، راکتورهای پلاگین و راکتورهای با بستر ثابت می توانند مورد استفاده قرار گیرند. اسپن پلاس دارای طیف وسیعی از مدل های راکتور می باشد که می توانیم از آنها برای شبیه سازی راکتور مورد نظر خود استفاده کنیم.

مدلسازی واحدهای جداسازی: انتخاب واحدهای جداسازی مناسب (برج تقطیر، استخراج مایع-مایع) و تعیین مشخصات آنها (تعداد سینیها، نسبت برگشت و نوع حلال)، پس از واکنش، مخلوط واکنش حاوی بوتیل استات، آب، اسید استیک اضافی و سایر ناخالصی ها می باشد. برای جداسازی بوتیل استات از مخلوط واکنش، باید از یک فرآیند جداسازی مانند تقطیر استفاده کرد. اسپن پلاس دارای برج های تقطیر مختلفی می باشد که می توانیم از آنها برای شبیه سازی فرآیند جداسازی استفاده کنیم.

حل شبیهسازی: اجرای شبیهسازی اسپن پلاس و تجزیه و تحلیل نتایج جهت تعیین راندمان تولید، خلوص محصول و مصرف انرژی، پس از تعریف تمام اجزای فرآیند، می توانیم شبیه سازی را حل کنیم. اسپن پلاس از روش های مختلف حل عددی برای حل معادلات حاکم بر فرآیند استفاده می کند.

مزایای اسپن پلاس

دقت: استفاده از معادلات ترمودینامیکی و مدلهای مهندسی دقیق، اسپن پلاس از مدلهای ترمودینامیکی پیشرفتهای برای شبیهسازی رفتار سیالات و جامدات استفاده میکند که دقت نتایج را به طور قابلتوجهی افزایش میدهد. این نرمافزار به طور گسترده توسط متخصصان صنعت و دانشگاه تأیید شده است و نتایج شبیهسازی آن با دادههای تجربی همخوانی دارد.

قابلیت اطمینان: تأیید و کاربرد توسط متخصصان صنعت شیمی،اسپن پلاس طیف گستردهای از فرآیندهای شیمیایی را در صنایع مختلف از جمله نفت و گاز، پتروشیمی، داروسازی، غذایی و معدنی پوشش میدهد. این نرمافزار برای شبیهسازی انواع تجهیزات فرآیندی مانند راکتورها، مبدلهای حرارتی، برجهای تقطیر، استخراجکنندهها و کمپرسورها ایدهآل است.

کاربری آسان: اسپن پلاس دارای رابط کاربری گرافیکی بصری و کاربرپسندی است که یادگیری و استفاده از آن را آسان میکند. این نرمافزار شامل کتابخانههای جامعی از مواد، تجهیزات و مدلهای فرایندی است که به کاربران در صرفهجویی در زمان و تلاششان کمک میکند.

نتیجهگیری

شبیهسازی اسپن پلاس ابزاری ارزشمند برای مدلسازی، تحلیل و بهینهسازی فرآیند تولید بوتیل استات به شمار میرود. این فرآیند شامل مراحل پمپاژ مواد اولیه، مبدل گرمایی، راکتور، برج تقطیر، جداسازی و فشردهسازی است. شرایط عملیاتی فرآیند میتواند بر بازده و کیفیت محصول نهایی تأثیر بگذارد. این روش با ارائه اطلاعات دقیق و قابل اعتماد، به مهندسین شیمی در ارتقای کارایی، کیفیت و پایداری این فرآیند صنعتی پیچیده یاری میرساند.

شبیه سازی مفهومی فرآیند تولید بوتیل استات

در این پروژه فرایند بوتیل استات در نرم افزار اسپن پلاس ورژن 14 شبیه سازی شده است.