مقدمه

فرآیند تقطیر یکی از قدیمیترین و پراستفادهترین روشهای جداسازی در صنایع شیمیایی است. این فرآیند به دلیل کارایی بالا و سادگی، همچنان در تولید مواد با خلوص بالا بهکار میرود. در صنایع پتروشیمی، جداسازی ترکیبات آروماتیکی مانند بنزن، تولوئن و زایلن (BTX) از اهمیت ویژهای برخوردار است. این ترکیبات بهعنوان مواد اولیه در تولید پلیمرها، حلالها و سایر محصولات شیمیایی استفاده میشوند.

بنزن پایه اصلی تولید بسیاری از مواد شیمیایی است، از جمله استایرن و فنول. تولوئن بهعنوان حلال و ماده اولیه در تولید بنزن و پارازایلن کاربرد دارد. زایلنها نیز در تولید پلیاتیلن ترفتالات (PET) و بهعنوان حلال صنعتی استفاده میشوند.

انتخاب صحیح روش تقطیر و طراحی بهینه آن، نقشی اساسی در بهبود کیفیت محصولات و کاهش هزینههای عملیاتی دارد. استفاده از فناوریهای نوین میتواند بازدهی فرآیند را افزایش داده و مصرف انرژی را کاهش دهد. بهینهسازی فرآیندها همچنین به کاهش اثرات زیستمحیطی کمک میکند.

فرآیند جداسازی ترکیبات آروماتیکی BTX

بنزن، تولوئن و زایلنها به دلیل نزدیکی در نقاط جوش و خواص فیزیکی، نیازمند طراحی دقیق و بهینهسازی سیستمهای تقطیر برای جداسازی مؤثر هستند. این فرآیند معمولاً با استفاده از چندین ستون تقطیر که بهطور متوالی عمل میکنند، انجام میشود تا هر ترکیب با خلوص بالا بهطور جداگانه استخراج شود. بهینهسازی این فرآیند نیازمند شبیهسازی دقیق و اعمال شرایط عملیاتی مناسب است.

طراحی و شبیهسازی فرآیند تقطیر

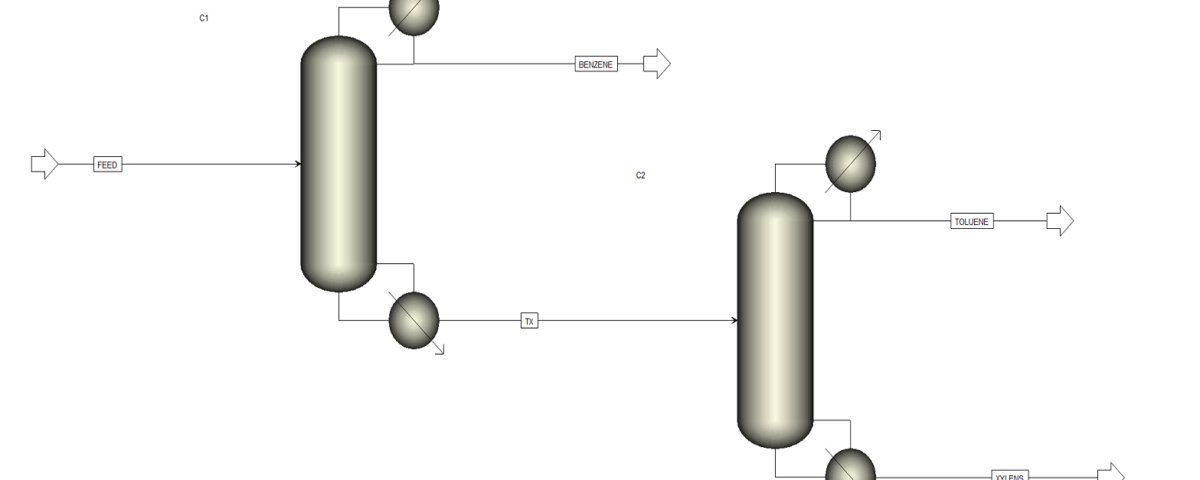

در این پروژه، شبیهسازی فرآیند جداسازی ترکیبات BTX با استفاده از نرمافزار Aspen Plus انجام شده است. این نرمافزار بهعنوان یکی از ابزارهای پیشرفته در شبیهسازی فرآیندهای شیمیایی، امکان مدلسازی دقیق و ارزیابی پارامترهای مختلف را فراهم میآورد. برای این منظور، از دو ستون تقطیر به صورت متوالی استفاده شده است:

- ستون اول: هدف از طراحی ستون اول، جداسازی بنزن از مخلوط است. بنزن بهدلیل نقطه جوش پایینتر نسبت به تولوئن و زایلن، در این ستون جدا میشود.

- ستون دوم: در این ستون، تولوئن از زایلنها جدا میشود. تولوئن بهدلیل داشتن نقطه جوش میانی، در این مرحله از مخلوط خارج میشود و زایلنها در جریان پاییندستی باقی میمانند.

پارامترهای عملیاتی و بهینهسازی

پارامترهای عملیاتی کلیدی شامل تعداد سینیها، نرخ بازگشت (Reflux Ratio)، شرایط خوراک ورودی (مانند دما، فشار و ترکیب) و همچنین فشار عملیاتی ستونها است. این پارامترها نقش حیاتی در بهبود کارایی جداسازی و کاهش مصرف انرژی دارند. در این شبیهسازی، تنظیمات مختلف برای هر دو ستون آزمایش شده و پارامترهای بهینه برای دستیابی به حداکثر خلوص ممکن و حداقل مصرف انرژی تعیین شدند. نتایج حاصل از شبیهسازی نشان داد که با تنظیم مناسب پارامترها، میتوان به حداقل اتلاف انرژی و حداکثر بهرهوری دست یافت.

نتیجه گیری

نتایج شبیهسازی فرآیند جداسازی BTX نشاندهنده کارایی بالای این طراحی و بهینهسازی پارامترهای عملیاتی است. این فرآیند با خلوص بالای محصولات نهایی و کاهش مصرف انرژی، میتواند بهعنوان یک الگوی عملی در طراحی واحدهای تقطیر صنعتی مورد استفاده قرار گیرد. این تحقیق نشان میدهد که شبیهسازی دقیق و بهینهسازی مناسب میتواند منجر به کاهش هزینهها، بهبود بهرهوری و افزایش کیفیت محصولات در صنایع پتروشیمی شود.

شبیهسازی فرآیند جداسازی BTX در اسپن پلاس

در این پروژه، شبیهسازی فرآیند جداسازی ترکیبات آروماتیکی بنزن، تولوئن و زایلن (BTX) با استفاده از نرمافزار Aspen Plus بر مبنای روشها و دادههای مقاله انجام شده و به تحلیل و بهینهسازی پارامترهای عملیاتی پرداخته است.