مقدمه

اتیل استات (Ethyl Acetate) یکی از مهمترین استرهای صنعتی است. که بهطور گسترده در صنایع شیمیایی، دارویی، غذایی و بهعنوان حلال در تولید رنگها، چسبها و لاکها استفاده میشود. این ترکیب معمولاً از طریق واکنش استریفیکاسیون بین اسید استیک و اتانول در حضور کاتالیست اسیدی تولید میشود. و روش تقطیر واکنشی (Reactive Distillation) مورد توجه قرار گرفته است.

تقطیر واکنشی یک فناوری پیشرفته است. که واکنش شیمیایی و جداسازی را در یک واحد عملیاتی ترکیب میکند. این روش نه تنها بازده فرآیند را با جابجایی تعادل شیمیایی افزایش میدهد، بلکه مصرف انرژی، هزینههای سرمایهگذاری و عملیاتی، و تولید ضایعات را نیز کاهش میدهد. در این پروژه، از نرمافزار Aspen Plus برای شبیهسازی و بهینهسازی تولید اتیل استات به روش تقطیر واکنشی استفاده شده است.

اتیل استات

اتیل استات یکی از ساده ترین استرهای کربوکسیلات است. یک حلال آلی سازگار با محیط زیست که در رنگ و چسب استفاده می شود. و در نتیجه استفاده از ترکیبات معطر را در محیط کار حذف می کند. اتیل استات به طور گسترده ای به عنوان یک حلال در واکنش های شیمیایی یا آماده سازی استفاده می شود. به همین دلیل در مقیاس بزرگ تولید می شود. اتیل استات با نام اتیل اتانوات نیز شناخته می شود. همچنین به اختصار EtOAc نامیده می شود. این یک ترکیب آلی است و عمدتاً به عنوان حلال در واکنش های مختلف استفاده می شود. فرمول توسعه یافته اتیل استات CH3COOCH2CH3 است. اتیل استات بسیار قابل اشتعال است. و به طور کلی به عنوان یک حلال آلی در رنگ ها، فیلم ها، محصولات تمیز کننده و غیره استفاده می شود.

معرفی فرآیند تقطیر واکنشی

تقطیر واکنشی (Reactive Distillation) یک فرآیندی است که در آن واکنش شیمیایی و جداسازی محصولات در یک واحد عملیاتی انجام میشود. این روش بهویژه برای واکنشهایی که محدودیت تعادل شیمیایی دارند (مانند تولید اتیل استات) بسیار مناسب است. در تولید اتیل استات، واکنش استریفیکاسیون بین اسید استیک و اتانول در حضور یک کاتالیست اسیدی (مانند اسید سولفوریک) انجام میشود:

CH3COOH+C2H5OH↔CH3COOC2H5+H2O

در فرآیند تقطیر واکنشی، محصولات واکنش (اتیل استات و آب) بهطور همزمان از محیط واکنش جدا میشوند، که این امر تعادل واکنش را به سمت تولید بیشتر محصول سوق میدهد.

مزایای تقطیر واکنشی

- افزایش بازده فرآیند: با حذف محصولات از محیط واکنش، تعادل شیمیایی به سمت تولید بیشتر محصول جابجا میشود.

- کاهش مصرف انرژی: انجام واکنش و جداسازی در یک واحد عملیاتی باعث کاهش هزینههای انرژی میشود.

- کاهش هزینههای سرمایهگذاری و عملیاتی: نیاز به تجهیزات کمتر و سادهسازی فرآیند.

- کاهش ضایعات: به دلیل بازده بالا، تولید ضایعات به حداقل میرسد.

اصلاح فرایند مرسوم تولید اتیل استات با استفاده از برج تقطیر واکنشی

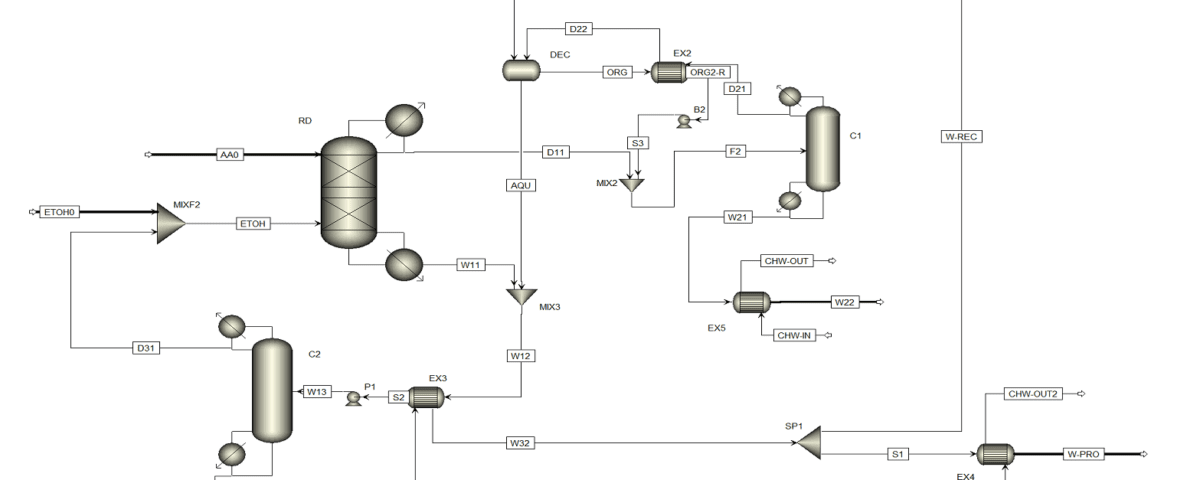

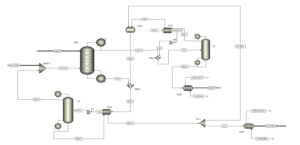

بهبود فرآیند تولید اتیل استات را با ترکیب واکنش و جداسازی با هم از طریق فرآیند تقطیر واکنشی به دست آورد. چندین کارخانه RD برای تولید اتیل استات در سرتاسر جهان با ظرفیت تولید سالانه 20000 تن فعالیت می کنند. از آنجایی که RD یک مفهوم راکتور چند منظوره است. که مکانیسم واکنش و جداسازی را در یک واحد ترکیب می کند، مزایایی مانند کاهش تعداد تجهیزات، اندازه واحد و بهبود راندمان فرآیند و در نتیجه بهبود در اقتصاد فرآیند را نتیجه می دهد. ستون های CSTR، EX1 و C1 در کنار هم در یک ستون RD قرار می گیرند. و در نتیجه راکتور (CSTR) و دو مبدل حرارتی در مقایسه با فرایند قبلی حذف میشوند.

جریان خوراک ستون تقطیر واکنشی

ستون تقطیر واکنشی دارای دو جریان خوراک است: خوراک اسید استیک (AA0) و خوراک اتانول (ETOH). در این فرایند تمام اسید استیک در RD مصرف می شود. بنابراین، جریان بالای برج RD (D11) حاوی مخلوطی تقریباً آزئوتروپیک از آب، اتیل استات و اتانول است. در حالی که محصول پایین (W11) حاوی مخلوط آب و اتانول است. ترکیب جریان بالای برج تقطیر واکنشی به گونه ای است که می توان جریان را به طور مستقیم جدا کرد. ستون تقطیر C1 برای جداسازی اتیل استات خالص قرار داده شده است. محصول پایین ستون C1 (W21) حاوی اتیل استات خالص است که در مبدل حرارتی EX5 خنک می شود. آزئوتروپ سه تایی آب، اتیل استات و اتانول در تقطیر ستون C1 وجود دارد.

بنابراین، ستون C1 و C2 در فرایند حالت اول مشابه یکدیگر عمل می کنند. جریان مقطر D21 در مبدل های حرارتی EX1 و EX2 خنک می شود و برای استخراج اتیل استات به دکانتر DEC وارد می شود. آب خالص به DEC تغذیه شده و فاز آلی (ORG1) و فاز آبی (H2OL) از هم جدا می شوند. فاز آلی (ORG1) در EX1 از قبل گرم شده و با (D11) مخلوط می شود. فاز آبی (H2OL) حاوی مقداری اتانول و اتیل استات است. جریان (H2OL) با محصول پایین ستون RD (W11) مخلوط شده و در مبدل حرارتی EX3 گرم می شود. برای بازیازی آب از ستون تقطیر C2 استفاده می شود. تمام اتانول و اتیل استات در جریان بالای برج C2 (D31) به دست میآیند که به ستون RD بازگردانده میشوند. آب خالص در محصول پایین C2 (W31) جدا شده و در EX3 و EX4 خنک می شود. نسبت هم مولار آب به محصول اتیل استات (W22) به عنوان محصول نهایی جدا می شود (H2OP) و بقیه آب دوباره به دکانتر (H2OREC) بازگردانده می شود.

شبیهسازی در نرمافزار Aspen Plus

نرمافزار Aspen Plus یکی از قدرتمندترین ابزارهای شبیهسازی فرآیندهای شیمیایی است. که برای مدلسازی و بهینهسازی فرآیندهای پیچیده مانند تقطیر واکنشی استفاده میشود. مراحل شبیهسازی تولید اتیل استات به روش تقطیر واکنشی در Aspen Plus به شرح زیر است:

تعریف ترکیبات شیمیایی

در ابتدا، ترکیبات شیمیایی مورد استفاده در فرآیند (اسید استیک، اتانول، اتیل استات و آب) به نرمافزار معرفی میشوند. این ترکیبات از کتابخانههای داخلی Aspen Plus انتخاب میشوند.

انتخاب مدل ترمودینامیکی

انتخاب مدل ترمودینامیکی مناسب برای شبیهسازی بسیار مهم است. برای سیستمهای حاوی استرها و الکلها، مدلهایی مانند NRTL (Non-Random Two-Liquid) یا UNIQUAC معمولاً استفاده میشوند. این مدلها برای پیشبینی رفتار فازی و تعادل مایع-بخار مناسب هستند.

طراحی راکتور-ستون تقطیر

در Aspen Plus، راکتور-ستون تقطیر بهعنوان یک واحد عملیاتی تعریف میشود. این واحد شامل بخشهای زیر است:

- منطقه واکنش: جایی که واکنش استریفیکاسیون انجام میشود.

- منطقه جداسازی: جایی که محصولات (اتیل استات و آب) از واکنشدهندههای باقیمانده جدا میشوند.

شبیهسازی برج تقطیر واکنشی

- تعیین تعداد مراحل: تعداد مراحل تقطیر و محل تزریق مواد اولیه باید تعیین شود.

- تعیین محل واکنش: واکنش شیمیایی معمولاً در مراحل میانی برج انجام میشود.

- محاسبه تعادل فازی و واکنشی: با استفاده از مدلهای ترمودینامیکی مناسب (مانند NRTL یا UNIQUAC)، تعادل فازی و واکنشی باید محاسبه شود.

تعیین شرایط عملیاتی

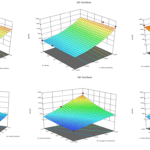

پارامترهای عملیاتی مانند دما، فشار، نسبت مولی واکنشدهندهها و نرخ بازجریان به نرمافزار وارد میشوند. این پارامترها بر بازده فرآیند و خلوص محصول نهایی تأثیر مستقیم دارند.

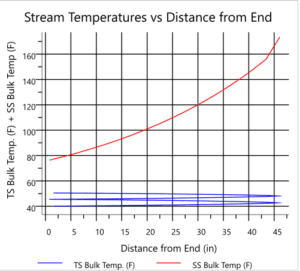

اجرای شبیهسازی و تحلیل نتایج

پس از تعیین تمام پارامترها، شبیهسازی اجرا میشود. نتایج شامل بازده تولید اتیل استات، خلوص محصول، مصرف انرژی و سایر پارامترهای کلیدی است. این نتایج برای بهینهسازی فرآیند مورد استفاده قرار میگیرند.

طراحی مبدلها

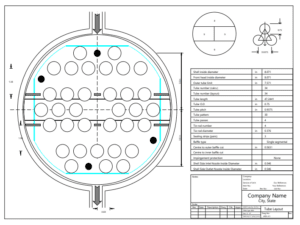

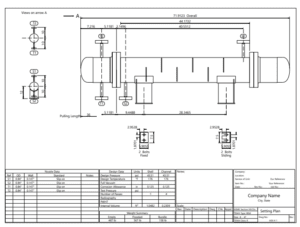

تصاویر زیر مربوط به مبدل های واحد تولید اتیل استات میباشد.

شرکت فرایند صنعت انیل پارس

شرکت فرایند صنعت انیل پارس به عنوان یکی از شرکتهای پیشرو در زمینه طراحی و شبیهسازی فرآیندهای شیمیایی، پروژههای متعددی را در حوزه تولید اتیل استات از جمله به روش تقطیر واکنشی انجام داده است. این شرکت با بهرهگیری از تخصص مهندسان مجرب و استفاده از نرمافزارهای پیشرفته، طراحی مبدلهای حرارتی، برجهای تقطیر واکنشی، و شبیهسازی واحدهای تولید اتیل استات را با دقت و کیفیت بالا انجام میدهد. شرکت انیل پارس با ارائه راهحلهای مهندسی دقیق و بهینه، به صنایع شیمیایی کمک میکند تا فرآیندهای خود را با بازده بالاتر و هزینههای کمتر اجرا کنند. این شرکت همچنین با انجام تحلیلهای اقتصادی و فنی، اطمینان حاصل میکند که طراحیهای ارائهشده از نظر فنی قابل اجرا و از نظر اقتصادی مقرونبهصرفه هستند.

نمونه پروژههای انجام شده در این زمینه

شبیه سازی واحد تولید اتیل استات با ظرفیت 2400 تن در سال (300 کیلوگرم در ساعت)

طراحی مبدل های واحد تولید اتیل استات با ظرفیت 2400 تن در سال

طراحی مهندسی، شبیهسازی و امکانسنجی اقتصادی مجتمع اتیل استات با ظرفیت100KTY

نتیجهگیری

شبیهسازی تولید اتیل استات به روش تقطیر واکنشی (Reactive Distillation) نشان میدهد که این روش یک فرآیند کارآمد و مقرونبهصرفه برای تولید اتیل استات است. تقطیر واکنشی با ترکیب واکنش شیمیایی و جداسازی در یک واحد عملیاتی، مزایای قابل توجهی از جمله کاهش مصرف انرژی، کاهش هزینههای سرمایهگذاری و عملیاتی، و افزایش بازده فرآیند را به همراه دارد. شبیهسازی این فرایند با استفاده از نرمافزار Aspen Plus انجام شده و در طراحی مبدلها با استفاده از EDR، میتوان به طراحی بهینه برجهای تقطیر واکنشی و مبدلهای حرارتی دست یافت.