مقدمه

صنایع پتروشیمی به عنوان یکی از مهمترین بخشهای صنعتی در جهان، نقش حیاتی در تولید مواد اولیه برای صنایع مختلف ایفا میکنند. در این میان، واحدهای جداسازی هوا (Air Separation Unit یا ASU) به دلیل تولید گازهای حیاتی مانند اکسیژن، نیتروژن و آرگون، از اهمیت ویژهای برخوردار هستند. این واحدها با استفاده از فرآیندهای پیچیدهی جداسازی کرایوژنیک، قادر به تولید گازهای خالص با درجه خلوص بالا هستند که در فرآیندهای مختلف پتروشیمی، پزشکی، فلزات و صنایع غذایی مورد استفاده قرار میگیرند.

شبیهسازی فرآیندهای صنعتی به عنوان یک ابزار قدرتمند در بهینهسازی و طراحی واحدهای صنعتی، امکان تحلیل دقیق پارامترهای عملیاتی و شناسایی نقاط ضعف و قوت سیستم را فراهم میکند. استفاده از نرمافزار اسپن هایسیس امکان مدلسازی دقیق واحدهای ASU را فراهم کرده. و به مهندسان این امکان را میدهد تا با بررسی سناریوهای مختلف، به بهبود عملکرد و کاهش هزینههای عملیاتی دست یابند.

واحد جداسازی هوا (ASU)

یک واحد جداسازی هوا ، هوا را به اجزای اصلی آن که معمولاً نیتروژن و اکسیژن و گاهی نیز آرگون و سایر گازهای بی اثر تقسیم می کند.

رایج ترین روش برای جداسازی هوا ، تقطیر جز به جز می باشد. واحدهای کرایوژنیک جداسازی هوا (ASU) برای تولید نیتروژن یا اکسیژن ساخته شده اند. و آرگون را به صورت محصول جانبی تولید می کنند. روشهای دیگر مانند جداسازی با غشا یا جاذب ها به صورت تجاری برای جداسازی یک جز خاص از هوا استفاده می شود.

واحد جداسازی هوا (Air Separation Unit یا ASU) یک فرآیند صنعتی پیشرفته است. که برای جداسازی اجزای اصلی هوا (عمدتاً نیتروژن، اکسیژن و آرگون) استفاده میشود. این فرآیند بر اساس تفاوت در نقاط جوش اجزای هوا و با استفاده از تکنولوژی کرایوژنیک (برودتی) انجام میگیرد. در ادامه، مراحل اصلی فرآیند ASU به طور کامل توضیح داده میشود:

فشردهسازی هوا (Air Compression)

- توضیحات:

هوا از محیط اطراف توسط کمپرسورهای قدرتمند مکش شده و تا فشارهای بالا (معمولاً بین ۵ تا ۱۰ بار) فشرده میشود. - هدف:

افزایش فشار هوا برای تسهیل فرآیندهای بعدی مانند خنککردن و جداسازی. - تجهیزات:

کمپرسورهای چند مرحلهای با سیستمهای خنککننده بینمرحلهای.

خنککردن و تصفیه هوا (Air Cooling and Purification)

-

توضیحات:

هوای فشرده شده به یک مبدل حرارتی منتقل میشود تا دمای آن کاهش یابد. سپس، هوا از فیلترها و جاذبهای مولکولی (مانند سیلیکاژل و زئولیت) عبور میکند تا ناخالصیهایی مانند رطوبت، دیاکسید کربن (CO₂) و هیدروکربنها حذف شوند. - هدف:

جلوگیری از تشکیل رسوب و یخزدگی در مراحل بعدی فرآیند. - تجهیزات:

مبدلهای حرارتی، فیلترها و جاذبهای مولکولی.

سردسازی هوا (Air Cooling and Liquefaction)

-

توضیحات:

هوای تصفیه شده به یک مبدل حرارتی اصلی (مانند مبدل حرارتی صفحهای یا لولهای) منتقل میشود و تا دمای بسیار پایین (حدود -۱۷۰ تا -۱۹۰ درجه سانتیگراد) سرد میشود. این فرآیند با استفاده از سیکلهای تبرید مانند سیکل کلود یا سیکل هیلمی انجام میگیرد. - هدف:

تبدیل هوا به مایع برای تسهیل جداسازی اجزای آن. - تجهیزات:

مبدلهای حرارتی کرایوژنیک و توربینهای انبساطی.

جداسازی اجزای هوا (Air Separation)

- توضیحات:

هوای مایع شده به یک برج تقطیر (Distillation Column) منتقل میشود. در این برج، اجزای هوا بر اساس تفاوت در نقاط جوش جداسازی میشوند:- اکسیژن (نقطه جوش: -۱۸۳ درجه سانتیگراد) در پایین برج جمعآوری میشود.

- نیتروژن (نقطه جوش: -۱۹۶ درجه سانتیگراد) در بالای برج جمعآوری میشود.

- آرگون (نقطه جوش: -۱۸۶ درجه سانتیگراد) به عنوان محصول جانبی در بخشهای میانی برج جداسازی میشود.

- هدف:

تولید گازهای خالص با درجه خلوص بالا. - تجهیزات:

برجهای تقطیر کرایوژنیک با سینیها یا پکینگهای مخصوص.

بازیافت و ذخیرهسازی محصولات (Product Recovery and Storage)

-

توضیحات:

گازهای جداسازی شده (اکسیژن، نیتروژن و آرگون) به صورت مایع یا گاز ذخیره میشوند. برای ذخیرهسازی مایع، از تانکهای عایقبندی شده تحت فشار استفاده میشود. برای ذخیرهسازی گاز، گازها به مخازن تحت فشار منتقل میشوند. - هدف:

نگهداری و توزیع محصولات نهایی. - تجهیزات:

تانکهای ذخیرهسازی کرایوژنیک و کمپرسورهای گاز.

بازیافت انرژی (Energy Recovery)

-

توضیحات:

در این مرحله، انرژی سرد تولید شده در فرآیند جداسازی بازیافت میشود. این کار با استفاده از توربینهای انبساطی انجام میگیرد که انرژی گازهای سرد را به انرژی مکانیکی تبدیل میکنند. - هدف:

افزایش بهرهوری انرژی و کاهش مصرف برق. - تجهیزات:

توربینهای انبساطی و مبدلهای حرارتی.

کنترل و مانیتورینگ (Control and Monitoring)

-

توضیحات:

کل فرآیند ASU توسط سیستمهای کنترل پیشرفته (مانند DCS یا PLC) مدیریت میشود. این سیستمها پارامترهای عملیاتی مانند دما، فشار و جریان را به دقت کنترل کرده و از عملکرد بهینه واحد اطمینان حاصل میکنند. - هدف:

افزایش ایمنی، کاهش خطا و بهبود عملکرد واحد. - تجهیزات:

سیستمهای کنترل صنعتی و سنسورهای دقیق.

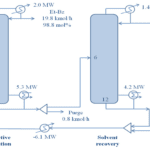

فرایند تقطیر کرایوژنیک

با خنک کردن هوا تا مایع شدن آن و سپس تقطیر جز به جز این مایع ، می توان گازهایی با خلوص بالا تولید کرد. این فرآیند در اوایل قرن 20 توسط کارل لیند آغاز شد. و امروزه نیز برای تولید گازهای با خلوص بالا استفاده می شود. فرایند جداسازی کرایوژنیک نیاز به یکپارچه سازی مبدل های حرارتی و ستون های جداسازی دارد تا راندمان خوبی بدست آید و تمام انرژی مورد نیاز برای سردسازی از کمپرسور هوای موجود در ابتدای واحد تأمین می شود.

برای دستیابی به دماهای فوق سرد نیاز به یک چرخه تبرید داریم و تجهیزات حرارتی باید در محفظه ای عایق بندی شوند (که معمولاً “cold box” نامیده می شود). خنک سازی گازها برای کارکرد این چرخه تبرید به مقدار زیادی انرژی نیاز دارد و توسط کمپرسور هوا تامین می شود. ASU های مدرن از توربین های انبساطی برای درایو کمپرسور استفاده می کنند.

ویژگیهای روش کرایوژنیک

روش کرایوژنیک برای تولید نیتروژن و گازهای دیگر دارای ویژگیهای مهمی است که آن را به یک روش پرکاربرد و مورد توجه در صنایع مختلف تبدیل کردهاست. برخی از ویژگیهای اصلی این روش عبارتاند از:

خلوص بالا

نیتروژن و گازهای دیگر تولید شده به روش کرایوژنیک دارای خلوص بالایی هستند. این ویژگی بسیار مهم است زیرا در صنایعی مانند صنایع الکترونیکی، داروسازی، نفت و گاز و غذایی، نیاز به گازهای با خلوص بالا و کیفیت عالی است.

کنترل دقیق

روش کرایوژنیک امکان کنترل دقیق میزان تولید نیتروژن و گازهای دیگر را فراهم میکند. این امکان به صنایع کمک میکند تا میزان تولید را به سرعت تنظیم کرده و به نیازهای خود پاسخ دهند.

صرفه جویی در هزینهها

روش کرایوژنیک از نظر هزینهها اقتصادی است. در مقایسه با روشهای دیگر مانند تقطیر جزئی یا جذب غشا، هزینههای کمتری دارد که به صنایع کمک میکند تا هزینههای تولید را کاهش دهند.

ایمنی و پایداری

روش کرایوژنیک به دلیل عدم استفاده از مواد شیمیایی خطرناک و فرآیندهای پیچیده، به عنوان یک روش ایمن و پایدار شناخته میشود. همچنین، این روش برای محیط زیست دوستانهتر است و به حفظ محیط زیست کمک میکند.

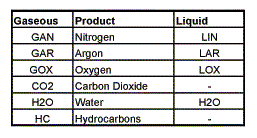

محصولات واحد ASU

محصولات این واحد شامل مواد اشاره شده در جدول زیر میباشد:

اکسیژن (O₂)

- کاربردها:

- در صنایع پتروشیمی برای فرآیندهای اکسیداسیون و احتراق.

- در صنایع فولاد و متالورژی برای تولید فولاد و تصفیه فلزات.

- در صنایع پزشکی برای مصارف درمانی و بیمارستانی.

- در صنایع محیط زیست برای تصفیه آب و فاضلاب.

- درجه خلوص: معمولاً بین ۹۵ تا ۹۹٫۹ درصد.

نیتروژن (N₂)

- کاربردها:

- در صنایع پتروشیمی به عنوان گاز بیاثر برای جلوگیری از واکنشهای ناخواسته.

- در صنایع غذایی برای بستهبندی و افزایش ماندگاری محصولات.

- در صنایع الکترونیک برای ایجاد محیط بیاثر در فرآیندهای تولید.

- در صنایع دارویی برای خشککردن و نگهداری مواد حساس.

- درجه خلوص: معمولاً بین ۹۹ تا ۹۹٫۹۹۹ درصد.

آرگون (Ar)

- کاربردها:

- در صنایع جوشکاری به عنوان گاز محافظ برای جلوگیری از اکسیداسیون فلزات.

- در صنایع روشنایی برای پرکردن لامپهای فلورسنت و LED.

- در صنایع پزشکی و تحقیقات علمی.

- درجه خلوص: معمولاً بالای ۹۹٫۹۹ درصد.

اهمیت محصولات واحد ASU

محصولات واحدهای ASU به دلیل کاربرد گسترده در صنایع مختلف، از جمله پتروشیمی، فولاد، پزشکی، غذایی و الکترونیک، از اهمیت بالایی برخوردار هستند. این واحدها با تولید گازهای خالص و باکیفیت، نقش کلیدی در بهبود فرآیندهای صنعتی و افزایش بهرهوری ایفا میکنند.

نشت یابی واحد ASU

در واحد های ASU باتوجه به عایق وکیوم برخی از لوله ها یکی از کارهای مهم برای اورهال واحد می تواند بررسی صحت وکیوم بودن لوله ها و خشک سازی این لوله ها قبل از راه اندازی واحد باشد.

در این واحد Cold Box نیز قرار دارد که درون کلدباکس ها مبدل های BAHX برای تبادلات حرارتی کرایوژنیک قرار دارد که بر اساس استاندارد API668 و ALPEMA برای سرویس انها باید نشت یابی هلیومی استفاده شود در صورت وجود نشتی در این مبدل ها راندمان کلی واحد ASU افت چشمگیری می کند.(بسته به طراحی در مواردی مبدل ممکن است از انواع دیگر باشد)

کندانسور و ستون جداسازی موجود در کلدباکس نیز مطابق استاندارد ها باید نشت یابی و سرویس شوند. با اورهال مجموعه ی لوله ها و تجهیز کلدباکس این واحد می توان انتظار داشت واحد به راندمان اصلی خود برگردد. در این واحد توربواکسپندر ها نیز باید مطابق استاندارد API 617 باید نشت یابی هلیومی شوند.

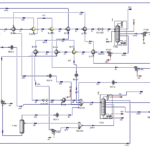

شبیهسازی

شبیهسازی واحد ASU (Air Separation Unit) پتروشیمی بوشهر در نرمافزار Aspen HYSYS، به هدف تحلیل و بهینهسازی فرآیند جداسازی هوا انجام میشود. در این واحد، هوا به اکسیژن و نیتروژن جداسازی میشود که برای استفادههای صنعتی و پتروشیمیایی ضروری است.

مراحل شبیهسازی:

تعریف مواد و معادلات حالت: انتخاب معادله حالت مناسب برای مدلسازی خواص ترمودینامیکی گازها (مانند اکسیژن و نیتروژن) اهمیت دارد.

تعریف تجهیزات: در ابتدا، تجهیزات اصلی مانند کمپرسورها، مبدلهای حرارتی، برجهای تقطیر و مخازن باید در نرمافزار تعریف شوند.

وارد کردن دادههای عملیاتی: پارامترهای عملیاتی شامل دما، فشار و جریانهای ورودی و خروجی باید به دقت وارد شوند.

نتیجهگیری

نمونه پروژههای انجام شده

شبیه سازی واحد جداسازی اکسیژن و نیتروژن از هوا با اسپن هایسیس