مقدمه

مهندسی تفصیلی، خرید و راهاندازی برج فرآیندی 42T-15005B و تجهیزات جانبی، یکی از مراحل کلیدی و اساسی در توسعه و بهبود کارایی واحدهای پتروشیمی و فرآوری مواد شیمیایی به شمار میآید. در دنیای امروز، صنعت پتروشیمی با چالشهای فزایندهای از جمله نیاز به بهینهسازی مصرف انرژی، افزایش بازده تولید، و بهبود کیفیت محصولات مواجه است. برجهای فرآیندی بهعنوان یکی از اجزای کلیدی در این صنعت، نقش بسیار مهمی در عملیات جداسازی و تصفیه مواد اولیه ایفا میکنند.

برج فرآیندی 42T-15005B بهعنوان یک واحد تقطیر، دارای طراحی خاص و قابلیتهای منحصر به فردی است که میتواند به بهینهسازی فرآیندهای جداسازی کمک شایانی نماید. این برج با قابلیتهای پیشرفته در زمینه کنترل حرارت، فشار و جریان، به منظور تأمین نیازهای خاص تولید طراحی و ساخته شده است. مهندسی تفصیلی این برج شامل تحلیلهای دقیق فنی، انتخاب مواد، طراحی بخشهای مکانیکی و الکتریکی، و انجام شبیهسازیهای لازم برای پیشبینی عملکرد برج در شرایط واقعی میباشد.

خرید و تأمین تجهیزات و سرویسهای جانبی نیز از مراحل حیاتی این پروژه است. تجهیزات جانبی شامل پمپها، شیرها، کنترلکنندهها و سیستمهای ایمنی میباشد که بهطور مستقیم با عملکرد برج فرآیندی مرتبط هستند. علاوه بر این، نصب و راهاندازی این تجهیزات نیازمند برنامهریزی دقیق و هماهنگی بین تیمهای مختلف فنی است تا اطمینان حاصل شود که تمام سیستمها بهدرستی و بهطور مؤثر عمل میکنند.

در این راستا، فرآیند مهندسی تفصیلی بایستی بهصورت جامع و دقیق اجرا شود تا نهتنها نیازهای فعلی را پاسخگو باشد، بلکه بهگونهای طراحی شود که قابلیت ارتقاء و گسترش در آینده را نیز داشته باشد. از طرفی، رعایت استانداردهای ایمنی و محیط زیست در این پروژه از اهمیت بالایی برخوردار است، چرا که هرگونه مشکل در عملکرد برج یا تجهیزات جانبی میتواند تبعات جدی بر سلامت کارکنان، محیط زیست و فرآیند تولید داشته باشد.

در نهایت، با توجه به رشد روزافزون تقاضا برای محصولات پتروشیمی و شیمیایی، انجام یک پروژه موفق در زمینه مهندسی تفصیلی، خرید و راهاندازی برج فرآیندی 42T-15005B و تجهیزات جانبی میتواند نقش اساسی در ارتقاء بهرهوری، کاهش هزینهها و دستیابی به اهداف تولید ایفا کند. این پروژه نه تنها بهعنوان یک سرمایهگذاری کلان در صنعت پتروشیمی محسوب میشود بلکه میتواند به توسعه پایدار و افزایش رقابتپذیری شرکت در بازارهای جهانی کمک نماید.

خوراک ورودی به واحد 150:

خوراک این واحد شامل مخلوط از مایع گاز VCM/Hcl/EDC از سیستم کراکینگ EDC (unit 140) و همچنین VCM برگشتی از بالای برج stripper (42T-15003) می باشد.

معرفی برج های واحد 150

برج HCL:

این برج دارای سینی هایی از نوع Valve Tray می باشد که سینی ها در بخش پایینی از نوع Tow pass و در بخش بالایی از نوع one pass می باشند.

سیستم کندانسور این برج سیال سرماساز خود را از طریق بخش refrigeration تامین می کند (سیال سرماساز پروپلین می باشد).

Reflux drum این برج ظرفیت کافی برای ذخیره Hcl تولیدی در واحد 140 (کراکینگ) را در مواقعی که برای مدت کوتاهی راکتور واحد oxy (unit 120) از سرویس خارج شود را دارد.

برج VCM Stripper, VCM

این دو برج دارای سینی های از نوع Sieve و سیستم جوش آورنده (Yeboilers) و Reflux می باشند.

نوع راکتور

رآکتور این واحد در بخش Recyele EDC Chloriration قراردارد.

علاوه بر این در این واحد یک سیستم Safety scruber در این واحد وجود دارد.

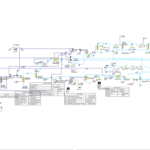

شرح فرآیند

واحد 150 که به آن واحد خالص سازی VCM گفته می شود شامل تجهیزات زیر به منظور خالص سازی WCM از محصول کراکینگ در کوره های در واحد 140 می باشد.

– HEL column 42t-15001

-VCM column 42t-15002

-VCM Stripper 42t-15003

– Recycle EDC choloriation System (consisting of chlovepern chloriration 42u-15010 and ben20ne chlarination 42R-15001)

برج HCL

برج HCL (42T-15001) به منظور جدا کردن HCL با خلوص بالا از محصول خروجی کوره ها به کار می رود بخار HCL با خلوص بالا از بالای برج خارج شده و به صورت جزئی در کندانسور کندانس می شود.

HCL مایع در یک مخزن عایق کاری شده ذخیره می شود و به عنوان منبع تامین reflux به برج مورد استفاده قرار می گیرد. آن بخش از محصول HCL که با مایع تبدیل نشده است به عنوان خوراک به واحد Oxy unit 120 فرستاده می شود.

خوراک این برج از طریق جریانهای خروجی از بالا و پایین برج quench در واحد 150 و همچنین جریان VCM حاوی HCL از درون خود واحد 150 تامین می شود (VCM برگشتی از بالای Stripper).

جریان خروجی از پایین برج HCL شامل محصول VCM، EDC های تبدیل نشده و محصولات جانبی تولید شده در کوره می باشد که با فشار خود به برج VCM(42T-15002فرستاده می شود.

برج VCM

در این برج محصول VCM از بالای برج خارج شده و محصول پایینی شامل EDC های تبدیل نشده و محصولات جانبی می باشد که به بخشcholoriation Recycle EDC فرستاده می شود.

در بخش Recycle EDC choloriation محصولات جانبی دارای نقطه جوش پایین (Low boil) مانند بنزین و کلروپرن به مواد با نقطه جوش بالاتر (high Boil) تبدیل می شوند.

محصول بالایی برج VCM:

جریان بالای برج شامل حدود 100-200 ppm(HCL) می باشد که باید قبل از فرستادن VCM به تانک ذخیره از این جریان جدا شود. یک برج کوچک از نوع Stripper ( با 20 سینی 42T-15003)برای انجام این کار طراح در نظر گرفته است.خوراک ورودی پس از ورود به برج Stripper در اثر میزان فشار برج و دمای برج در حدود 16% از خوراک ورودی از بالای برج Stripperخارج و به برج HCL برگردانده می شود محصول VCM خروجی از پایین برج Stripper باید کاملاً عاری از HCL باشد برای کنترل کیفیت محصول VCM دو آنالایزر در نظر گرفته شده است.

یکی برای کنترل میزان HCL و دومی GC کامل محصول .جریان بالایی Stripperدارای حدود 50 ppm (آب) می باشد که قبل از فرستادن به برج HCL Column در یک dryer (42DR-15001 از نوع Molecular) خشک می شود و میزان آب موجود به زیر 20 ppm کاهش می یابد به منظور احیاء جاذب آب در این dryer از نیتروژن داغ (Hot Nitrogen) که به مسیر Safety scabber متصل است، استفاده می شود.

بخش کلریناسیون EDC برگشتی

این بخش شامل مخزن کلریناسیون کلروپرن (42V-15010) و یک رآکتور کلریناسیون برای بنزن (42R-15001) می باشد.

جریان EDC برگشتی از برج در مبدل 42E-15008 سرد شده و سپس به دو جریان تقسیم می شود کلریناسیون کلروپرن:

تقریباً 70% از کل جریان ورودی به این بخش مستقیماً به 42ft-15006A/D Eductor فرستاده شده و پس از افزوده شدن کلر به آن وارد مخزن 42k-15010 می شود.

کلریناسیون بنزن:

تقریباً 30% از کل جریان ورودی به این بخش از طریق Ecluctor(42FT-15005 A/B) بعد از افزوده شدن کلر به آن به رآکتور 42R-15001 فرستاده می شود.

خروجی از این رآکتور به مخزن 42K-15010 فرستاده می شود. بعد از کلریناسیون در این بخش EDC برگشتی به برج Recyle EDC (42T-13010) در واحد 130 فرستاده می شود.

بررسی تجهیزات واحد 150

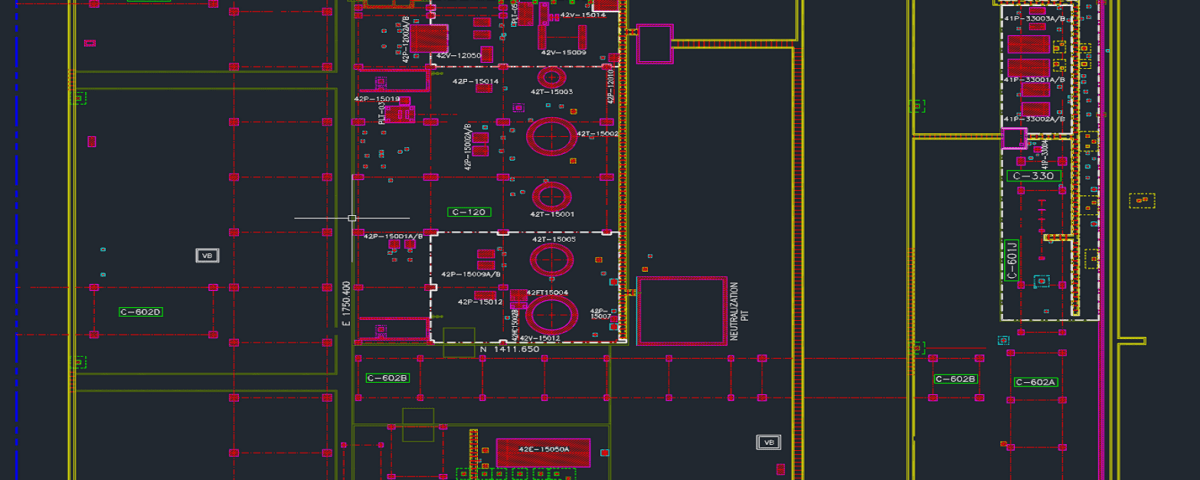

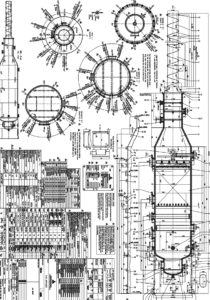

– برج HCL (42T-15001)

منبع: PFD: 1500T

P&ID: 15001, 15002

هدف از این برج جداسازی HCL از EDC+VCM می باشد. این برج دارای 55 سینی است و در فشار barabs5/13 و دمای C5/24- در بالای برج کار می کند. بخش پایین برج به دلیل دمای آن تا سینی 24 (شامل خود سینی24) از جنس کرین استیل و سینی های بالاتر از جنس استیل دما پایین است.

باید دقت شود که جریان های مختلف ورودی به برج HCL که از واحد 140 به ان وارد می شوند. بر اساس غلظتشان هر کدام به سینی ای که غلظت خوراک نزدیک تر است وارد شود. این مسئله نشان می دهد که باید جریانهایی که از بالای برج quench خارج می شوند. به بالای (نقاط بالاتر) برج HCL و جریانهایی که از پایین برج quench خارج می شوند به سینی های پایین تر ارسال شوند. جریان VCM بر گشتی از VCM Stripper بعد از خشک شدن در 24DR15001 به قسمت پایین HCL وارد می شود.

VCM خارج از رده (off-spec) از بخش خالص سازی VCM که در تانک ذخیره 42-TK 17006 قرار دارد نیز می تواند از طریق خط مربوط به VCM برگشتی به برج HCL وارد شود. همچنین می توان این VCM را مستقیماً به برج VCM 42T15002 فرستاد.

جوش آورنده برج HCL (42E15002) می تواند با بخار STL و STM کار کند. فشار بخار ورودی به این مبدل می تواند به طور دلخواه از 4.5 تا 12 (barg)تغییر کند (متناسب با نیاز سیستم). میزان بخار از طریق کنترل کننده های و فلو FIC-1500102 و TIC-1500115 بر اساس دمای میانگین خوانده شده از سینی های 8 و 15و 22 کنترل می شود. میزان HCL در جریان خروجی از پایین برج باید کمتر از 50mg/kghcl باشد و همین طور مقدار VCM و EDC در جریان بالای برج باشد بسیار ناچیز بوده و ترجیحاً وجود نداشته باشد.

وجود HCL در جریان خروجی از پایین برج باعث ایجاد مشکلات فراوانی در بخش های بعدی می شود (خوردگی شدید تجهیزات) وجود مقادیر کم VCM در جریان خروجی از بالای برج باعث قرار دادن واحد 120 در حالت انفجاری می شود. برای جلوگیری از این مسائل میزان جریان برگشتی بر اساس کنترل کننده های TIC-1500113/FC1500201 و بر مبنای دمای سینی شماره 50، کنترل می شود. واحد 120 می تواند از طریق کنترل کننده دمای (ESD12001) 42TI1500120SHH از سرویس خارج شود.

مایع HCL جمع شده در مخزن Reflux از طریق پمپ 42P-15001A/B به عنوان جریان برگشتی به برج برگردانده می شود. مقدار جریان برگشتی بر اساس TIC 1500113 و به وسیله FIC1500201 کنترل می شود و به بالای سینی بالایی برج وارد می شود. مقدار کمی از جریان برگشتی از طریق یک خط Trimm Flow به سینی شماره 41 وارد می شود . میزان این جریان توسط TIC1500116 و از طریق FIC1500206 کنترل می شود. کنترل TIC1500116 مقدار میانگین دماهای مربوط به سینی های 45 و 39 و 35 را در نظر می گیرد. برج HCL با نسبت جریان برگشتی R=0.4 کار می کند.

به منظور جلوگیری از کاویتاسیون و همچنین جلوگیری از افزایش فشار در reflux dram (V-15001) در مواقعی که برج HCL از سرویس خارج می شود، یک جریان کنار گذر از جریان اصلی برگشتی جدا و از طریق FO-1500203 به ورودی کندانسور وارد می شود.

در مواقعی که واحد 120 از سرویس خارج می شود. HCL که باید در این واحد مصرف شود می تواند در reflux dram (V.15001) برای مدتی ذخیره شود. در این مواقع ظرفیت واحد 140 باید تا حدود 50% کاهش پیدا کند و به برج HCL اجازه داده شود تا تمام HCL را از جریان خروجی از کوره جدا کند. مخزن V-15001 در واقع به عنوان یک buffer بین واحد 120 و 140 عمل می کند. در مجموعه این مخزن به سیستم اجازه می دهد تا تغییرات و نوسانات به وجود آمده در ظرفیت بین واحد 120 و 140 را جبران نماید. در مواقعی که reflux dram پر شده باشد یا در مواقعی که فشار برج HCL بالا رفته باشد. و از طریق دیگر قابل کاهش نباشد می تواند میزان HCL اضافی را از طریق کنترل کننده های PIC 1500201 و PIC1500209 به سیستم Safety Scrubber فرستاد.

یک سوئیچ فشاری P1500202SH روی مسیر خروجی از بالای برج نصب شده که در مواقعی که فشار سیستم از مقدار خاصی (Limit value) افزایش یابد مسیر ورود بخار به جوش آورنده E15002 قطع می کند. در واقع مسیرهای ورودی و خروجی و مسیر های مربوط به جریان Reflux باید قطع شود تا این افزایش فشار تاثیر نامطلوب روی قسمت های دیگر واحد نداشته باشند. (همچنین سیستم reflux dram می تواند از برج به طور کامل جدا شود.)

– برج 42T-15002 VCM

منابع: PFD 15002

P&ID 15003, 15004

برج VCM یک برج تقطیر است که از جنس کربن استیل ساخته شده و دارای 70 سینی از نوع Sieve می باشد. خوراک این برج محصول خروجی از پایین برج HCL می باشد. حرارت پایین برج توسط جوش آورنده E-15004A/B تامین می شود. میزان بخار ورودی به جوش آورنده بر اساس نگه داشتن دمای سینی شماره 5 روی C67 کنترل می شود. بخارات VCM در بالای برج در دمای C45 از برج خارج می شوند و در دو کندانسور موازی که با آب کولینگ کار می کنند به طور کامل کندانس می شوند. (42E15003A/B). فشار بالای برج بر اساس کنترل کننده فشار و ا طریق میزان جریان آب کولینگ به کندانسورها روی مقدار 6.9bar تنظیم می شود.

VCM کندانس شده در مبدل ها به مخزن 42V-15002 ریخته می شود و از آنجا از طریق پمپ 42P-15002A/B به دو شاخه تقسیم می شود. در واقع بعد از پمپ یک بخش از VCM به برج VCM به عنوان جریان برگشتی بر می گردد و یک قسمت از آن به عنوان خوراک به برج VCM stripper (42T-15003) برای حذف مقادیر کم HCL فرستاد می شود. جریان برگشتی به برج به بالای سینی بالایی برج با نسبت R=1 ریخته می شود.

مهمترین پارامتر کنترل کننده سطح مایع در پایین برج VCM است که این فشار از دو طریق باید کنترل شود اولین وسیله میزان جریان خروجی آب کولینگ از کندانسور ها می باشد دومین ابزار کنترل میزان جریان خروجی آب کولینگ از کندانسورها می باشد دومین ابزار کنترل میزان گازهای Inert می باشد که باید مستقیم از طریق سیستم Venting به مسیر اصلی GWD فرستاده شوند. (در حالت Normal opratiin گازهای inert وجود نخواهد داشت). پارامترهای دیگر عبارتند اند از میزان جریان برگشتی و میزان جریان فرستاده شده به stripper.) مقادیر Set point کنترل کننده سطح مایع در پایین برج VCM روی کنترل کننده های زیر در بخش کلریناسیون EDC تاثیر می گذارد.

شیر کنترل خط by pass مخزن کلریناسیون کلرپرن 42v15010

کنترل کننده میزان جریان به مخزن کلریناسیون کلرپرن 42v15010

– برج 42T-15003 VCM Stripper

منبع: PFD 15003

P&ID 15005

VCM Stripper یک برج تقطیر است که از جنس کربن استیل ساخته شده و دارای 20 سینی از نوع Sivee می باشد. خوراک این برج از طریق پمپ جریان برگشی برج VCM 42P15002A/B تامین می شود و به بالای برج وارد می شود. در این برج HCL باقی مانده در جریان VCM خروجی از بالای برج VCM، جدا می شود. میزان Stripping rate در حدود 14% می باشد و باعث می شود که تمامی HCL همراه VCM از آن جدا شود.

جریان خروجی از پایین Stripper باید ماکزیمم HCL 0.5wt ppm همراه خود داشته باشد این جریان ابتدا در یک مبدل که با اب کولینگ کار می کند تا دمای C45 سرد می شود. (42E15006) و سپسو سپس برای تانکهای ذخیره ارسال می شود. (42TK17005A/B). اگر مشخصات این محصول در حد مطلوب نباشد جریان خروجی به تانک ذخیره محصول offspec فرستاده می شود (42tk17006). جریان بخار خروجی از بالای برج در فشار 14 bara و دمای C75 پس از گذاشتن از خشک کن (42DR15001) به عنوان جریان VCM برگشتی به سینی شماره 8 برج HCL وارد می شود.

مهمترین پارامتر کنترلی در این برج نسبت خوراک VCM ورودی به Stripper به میزان جریان خروجی از بالای برج می باشد. این کنترل کننده باعث تنظیم میزان ورود VCM به برج HCL می شود.

– خشک کن جریان برگشتی 42DR15001

منبع PFD 15003

P&TD 15005

جریان بالا سری برج Stripper که شامل مقدار زیادی ناخالصی HCL و مقداری نیز آب می باشد وارد یک خشک کن می شود در آنجا قسمت اعظم آب موجود در این جریان توسط ذرات موسوم به Molecular Sieve جذب می شوند این عملیات بخاطر جلوگیری از بروز خوردگی در سیستم برج های HCL و VCM بسیار ضروری می باشد. این خشک کن به نحوی طراحی شده که بتواند میزان آب همراه جریان را از حدود 50wt. ppm به مقدار 5wt.ppm کاهش دهد.

جریان برگشتی VCM پس از ترک خشک کن برای بازیابی مجدد به برج HCL فرستاده می شود. (سینی شماره 8). بعد از یک دوره 72 ساعته احیاء بستر Molecular sieve لازم است انجام شود. در مدت زمان احیاء بستر خشک کن، جریان VCM به طور مستقیم به برج VCM فرستاده می شود.

سیستم کلریناسیون EDC برگشتی یا Recycle EDC Chlorination System

منبع: PFD 15004

P&ID 15006

موادی مانند بنزن و کلروپزن و 5 Fow boil موادی هستند که عنوان محصول جانبی به همراه EDC های ترکیب نشده و VCM تولیدی از کوره ها خارج می شوند. از آنجا که باید EDCهای تبدیل نشده برای استفاده مجدد کوره برگرداند باید ابتدا ترکیبات همراه آن به high boil تبدیل شده و سپس این مواد از جریان EDC جدا شوند. مرحله اول یعنی تبدیل Low boil به high boil در واحد 130 انجام می شود. در واحد 150 در بخش کلریناسیون جریان برگشتی EDC بنزن در حضور کاتالیست AL2O3 و کلریون بدون نیاز به کاتالیست با کلر واکنش داده و به ترکیبات سنگین تر تبدیل می شوند.

جریان EDC برگشتی برای جلوگیری از flashing در مبدل 42Eft15005A/B پس از افزوده شدن کلر به آن رآکتور کلریناسیون 42R15001 فرستاده می شود. این رآکتو که به آن رآکتور کلریناسیون بنزن گفته می شود از جنبش کرین استیل ساخته شده و در آن یک بستر کاتالیستی از نوع (fixed bed) از ذرات AL2O3 قرار داده شده تا واکنش در سطح این ذرات انجام شود. درجه تکمیل واکنش بر اساس آنالایزر نصب شده در جریان خروجی اندازه گیری می شود. درصد تبدیل بنزن در این رآکتور بر اساس نسبت کلر به جریان EDC ورودی به آرکتور تنظیم و کنترل می شود. جریان خروجی از رآکتور کلریناسیون بنزن به مخزن کلریناسیون کلروپرن فرستاده می شود. (42V15010).

حدود 70% از جریان EDC برگشتی پس از افزوده شده کلر به آن در اداکتور شماره 42FT15006A/B به مخزن 42V15010 فرستاده می شود. مقادیر مازاد جریان EDC که از طریق کنترل کننده سطح در پایین برج VCM کنترل می شود. از طریق یک جریان کنار گذر بدون عبور از اداکتور به مخزن وارد می شوند. به منظور جداسازی ترکیبات high boil از جریان EDC این جریان به برج 42T-13010 سینی شماره 10 ارسال می شود.

– واکنش های انجام شده در این بخش: Recycle EDC Chlorination

1- کلرویناسیون بنزن به مونوکلرو بنزن و دی کلرو بنزن (Selectivity 70) C6H5CL و C6H5CL2)

2- کلریناسیون کلروپرن به پنتاکلروبوتان.

3- کلریناسوین EDC به او او 2 تری کلرواتان:

4- کلریناسیون EDC به او او 2 تری کلرواتان:

پارامترهای واکنش کلریناسیون:

فشار واکنش کلریناسیون می تواند از حدود 1 تا 5/3 بار مطلق تغیر کند. دمای واکنش در رآکتور کلریناسیون بنزن 42R15001 باید در باره C 50-70 قرار داشته باشد. واکنش ها در فاز مایع درون EDC انجام می شود. رآکتور کلریناسیون بنزن باید با مقدار اضافی کلر در حدود 200-400 (ppm) کار کند. مقادیربیشتر کلرد در این رآکتور باعث مصرف زیادی کلر خواهد شد. در خروجی مخزن کلریناسیون کلروپرن (42v15010) میزان کلر مازاد باید در حدود 10-20ppm باشد. وجود مقادیر بیشتر کلر در جریان خروجی به هیچ وجه مجاز نمی باشد.

نتیجه گیری

مهندسی تفصیلی، خرید و راهاندازی برج فرآیندی 42T-15005B و تجهیزات جانبی

شرکت فرایند صنعت آنیل پارس با افتخار اعلام میدارد که در مناقصه اجرای پروژهای برای شرکت معتبر شرکت کرده است. ما پروپوزال فنی، طراحی اولیه و مهندسی اجرای EPC این مناقصه را که در قالب یک پروژه تعریف شده بود. بهطور کامل برای آن شرکت پیادهسازی کردهایم.