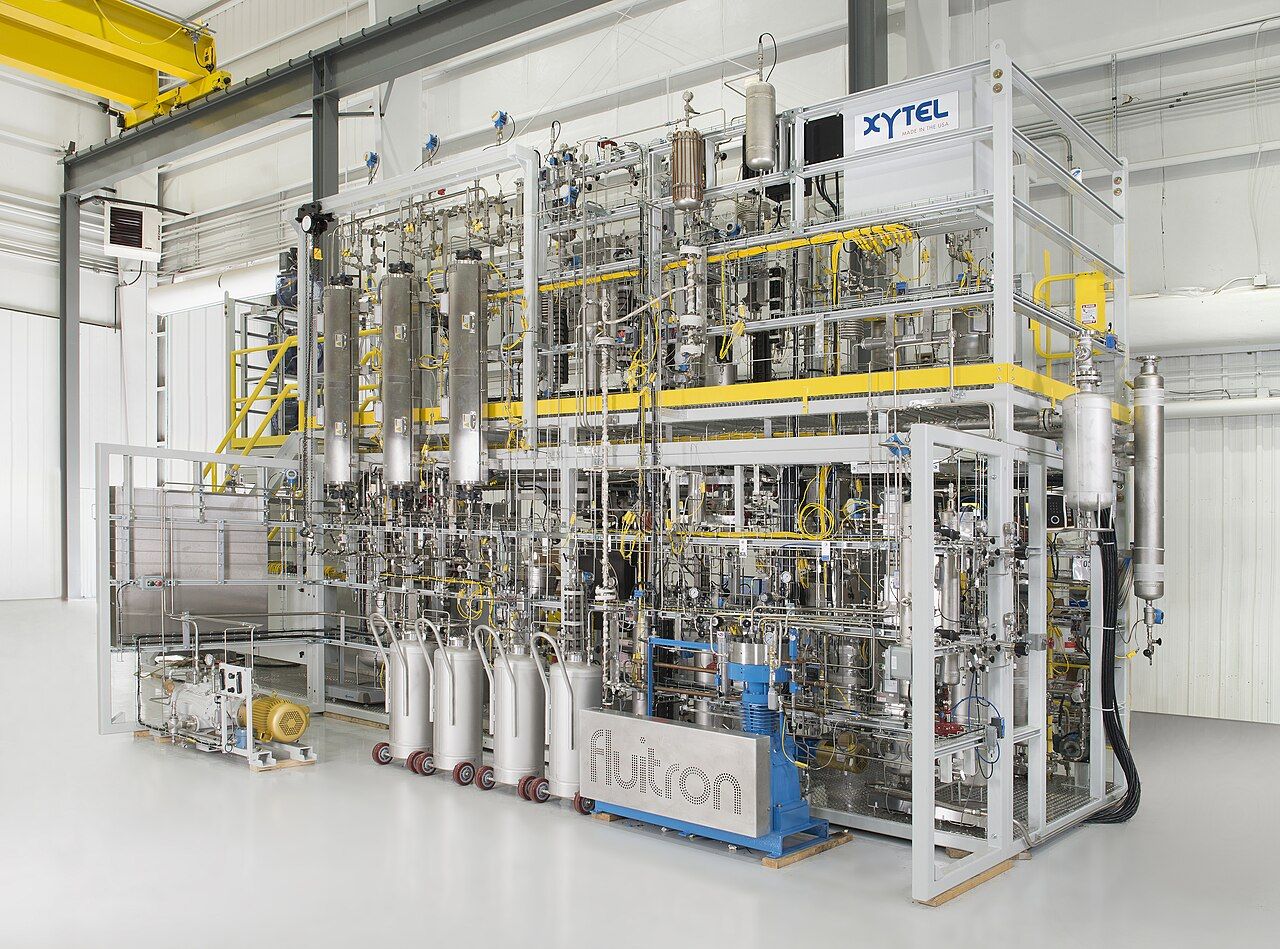

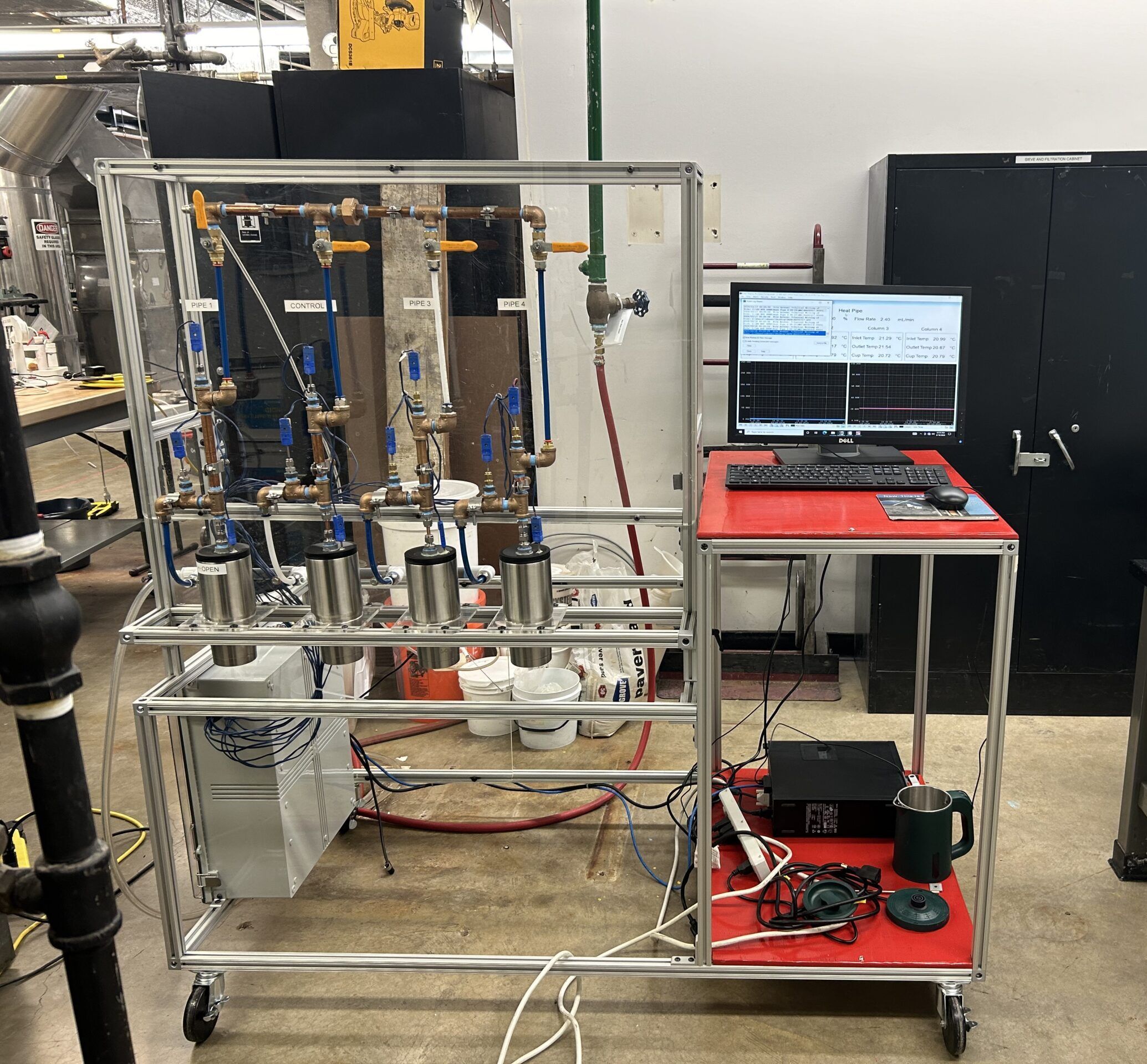

پایلوت پلنت (کارخانه آزمایشی) یا pilot plant یک سیستم تولید قبل از مرحله تجاری یک واحد است که از فناوری جدیدی برای تولید استفاده می کند و یا حجم کمی از محصولات مبتنی بر فناوری جدید را تولید می کند. هدف از استفاده از سیستم های Pilot Plant یادگیری و رفع مشکلات فرآیندی پیش از بهره برداری از مقیاس صنعتی است. Pilot Plant سیستم های تولیدی در مقیاس کوچک هستند که برای آزمایش و اعتبار سنجی یک فناوری تولید قبل از تجاری سازی استفاده می شوند. به طور کلی ، انگیزه اصلی ساخت و بهره برداری از کارخانه های آزمایشی درک و کشف یک فناوری جدید است. بسیاری از مراحل انجام فرایندهای نوین تصفیه و بازچرخانی پساب مانند واحدهای تصفیه بدون پسماند مایع، تصفیه بلودان برج های خنک کننده و یا بویلر ها ابتدا در سیستم های Pilot Plant مورد تست فرآیندی قرار می دهند.

برای عملکرد موفق سیستم Pilot Plant چه چیزهایی را باید بدانید؟

شبیه سازی سیستم پایلوت قبل از ساخت سیستم بسیار مهم است. روش های مدل سازی و شبیه سازی ممکن است شامل موارد زیر باشد: مطالعات شبیه سازی شده شیمیایی ، مدل سازی ریاضی ، مدل Aspen Plus / HYSYS ، دینامیک سیالات محاسباتی (CFD) و تجزیه و تحلیل عناصر محدود (FEA).

ایجاد تعادل شیمیایی در سیستم : واکنشها تا زمان تعادل کارآمد نیستند.

خصوصیات مواد :

مواد نباید بر واکنش ها تأثیر بگذارند ، با گذشت زمان فرسایش پیدا کنند یا سیستم را بی جهت هزینه کنند ، مایعات باید برای انتقال حرارت در شماره رینولدز درست نگه داشته شوند ، درجه حرارت واکنش باید کنترل شود ، انتخاب صحیح تجهیزات لوله کشی و ابزار دقیق

روش های طراحی پایلوت های آزمایشگاهی

طراحی یک Pilot Plant (کارخانه آزمایشی) فرآیند پیچیدهای است که بهطور مستقیم با اهداف آزمایش و بهینهسازی فرآیندهای تولید در ارتباط است. روشهای طراحی پایلوت بستگی به نوع صنعت، اهداف خاص آزمایش، و مقیاس پروژه دارند. در اینجا به بررسی روشهای مختلف طراحی پایلوت میپردازیم:

1. طراحی بر اساس نیازهای فرآیندی

این روش در طراحی پایلوت بهطور عمده بر روی فرآیند تولید و بهینهسازی آن تمرکز دارد. این روش معمولاً برای صنایع شیمیایی، داروسازی و نفت و گاز استفاده میشود.

2. طراحی بر اساس محصول

در این روش، طراحی پایلوت بر اساس ویژگیهای محصول نهایی انجام میشود. این روش معمولاً در صنایع غذایی، داروسازی و شیمیایی که محصول نهایی دارای ویژگیهای خاص (مانند اندازه ذرات، ترکیب شیمیایی یا ویژگیهای فیزیکی) است، استفاده میشود.

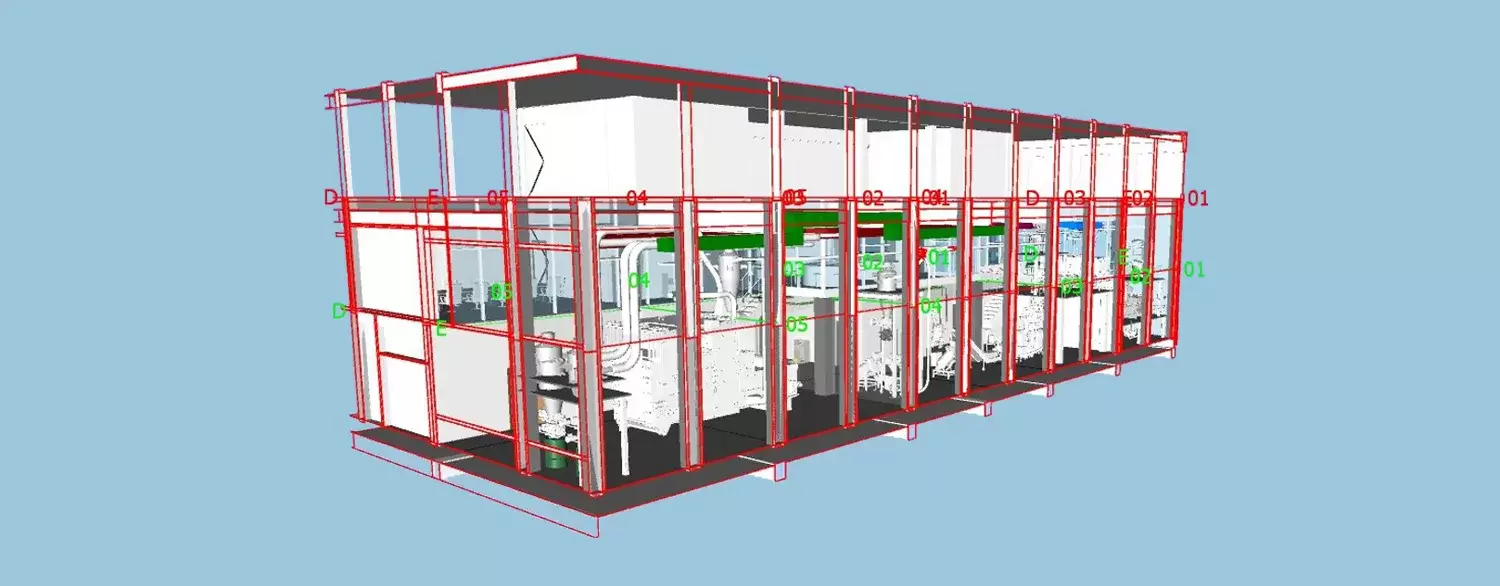

3. طراحی مدولار (Modular Design)

در این روش، طراحی پایلوت بهصورت مدولار انجام میشود. یعنی کارخانه آزمایشی به بخشهای مختلف (مدولها) تقسیم میشود که هر بخش بهطور مستقل عمل میکند و میتوان آنها را بر اساس نیاز تغییر داد.

4. طراحی براساس تقاضا (Demand-Driven Design)

این روش بر اساس تقاضا و نیازهای خاص بازار و تولید طراحی میشود. در اینجا، کارخانجات آزمایشی برای آزمایش فرآیندهای جدید با تقاضای واقعی تولید میشوند و بهطور خاص برای حل مشکلات یا بهینهسازی فرآیندها ساخته میشوند.

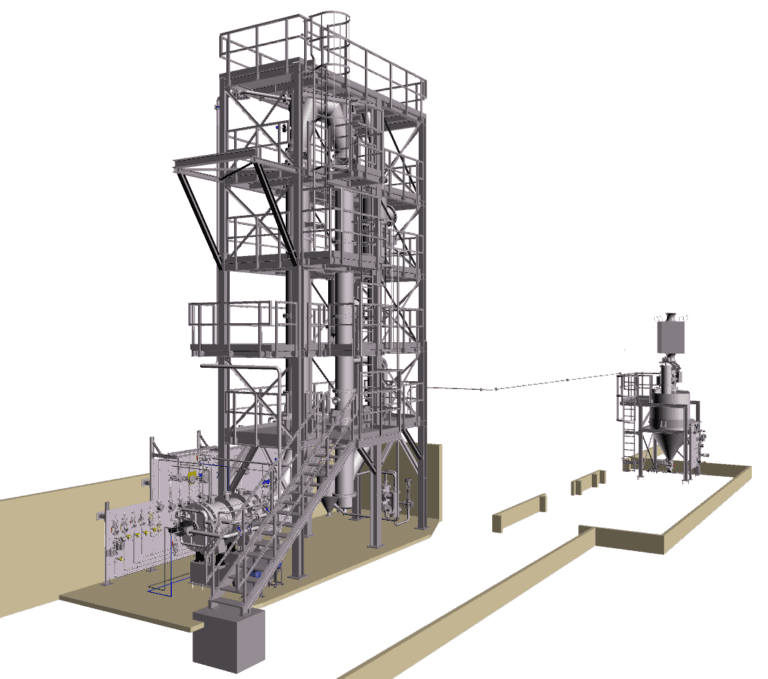

5. طراحی آزمایشگاهی-صنعتی (Lab-to-Industry Design)

این روش برای انتقال یک فرآیند از مقیاس آزمایشگاهی به مقیاس صنعتی استفاده میشود. در این حالت، نتایج بهدستآمده از آزمایشات اولیه در مقیاس آزمایشگاهی برای طراحی پایلوت استفاده میشوند.

مراحل لازم برای طراحی و ساخت سیستم پایلوت عبارتند از:

1) طراح مقیاس خود را انتخاب کنید

2) طرح را کامل کنید

3) مدل سازی و شبیه سازی 3 بعدی را توسعه دهید

4) اتوماسیون را در کارخانه آزمایشی آغاز کنید

5) ساخت و جمع آوری ماژول

6) سیستم تکمیل شده را نصب کنید (می تواند در تاسیساتی باشد که در حال اجرا است)

به این نکته باید توجه نمود که پایلوت های آزمایشی فقط در مقیاس کوچک می توانند مانند واحدهای تجاری در مقیاس بزرگ رفتار کنند و حتی شبیه آنها باشند. این تصور غلط از یکسان بودن می تواند مهندسان را به سمت طراحی امکانات آزمایشی خود با همان تجهیزات و مشخصات کارخانه های در مقیاس تجاری سوق دهد. با این حال هر د سیستم ها از اصول مهندسی یکسانی استفاده کنند و از سیستم های الکتریکی و کنترل مشابهی برخوردارند، در واقع این خود یک چالش است زیرا نتایج تحقیقات پایلوت امکان دارد موجب تحمیل برخی هزینه های غیرضروری شود.