انجام مطالعات FEED برای پروژه های صنعتی و اجرایی

مرداد ۱, ۱۴۰۳

انجام نظارت بر مهندسی، تدارکات و کنترل مدارک مهندسی (MC)

مرداد ۱۷, ۱۴۰۳مقدمه

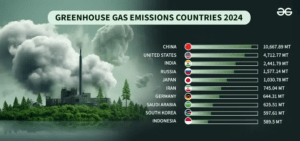

صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد برای اقتصاد جهانی حیاتی هستند. با این حال، این صنایع همچنین انتشار قابل توجهی از گازهای گلخانهای (GHG) را به همراه دارند که به تغییرات آب و هوایی کمک میکنند. بهینهسازی این صنایع میتواند به طور قابل توجهی فرآیندها را بهبود بخشد و انتشار گازهای گلخانهای را کاهش دهد. در این مقاله، به برخی از روشهای مختلفی که میتوان برای بهینهسازی این صنایع و کاهش انتشار گازهای گلخانهای آنها استفاده کرد، میپردازیم.

اهمیت بهینهسازی

- کاهش انتشار گازهای گلخانهای: بهینهسازی این صنایع میتواند به طور قابل توجهی انتشار گازهای گلخانهای را کاهش دهد و به مقابله با تغییرات آب و هوایی کمک کند.

- کاهش هزینهها: بسیاری از اقدامات بهینهسازی میتوانند منجر به صرفه جویی در هزینه، به عنوان مثال، از طریق کاهش مصرف انرژی یا ضایعات شوند.

- افزایش سودآوری: بهبود کارایی و کاهش هزینهها میتواند منجر به افزایش سودآوری برای این صنایع شود.

- بهبود رقابت: شرکتهایی که در این صنایع پیشرو در بهینهسازی هستند، میتوانند از نظر رقابتی برتری داشته باشند.

- ایجاد شغل: بهینهسازی میتواند منجر به ایجاد شغلهای جدید در زمینههایی مانند فناوریهای جدید، خدمات مهندسی و ساخت و ساز شود.

چالشهای پیش رو

- هزینههای اولیه: برخی از اقدامات بهینهسازی میتوانند پرهزینه باشند و نیاز به سرمایهگذاری اولیه قابل توجهی داشته باشند.

- پیچیدگی فنی: برخی از اقدامات بهینهسازی از نظر فنی پیچیده هستند و نیاز به تخصص و دانش تخصصی دارند.

- مقاومت در برابر تغییر: ممکن است برخی از کارکنان و ذینفعان در برابر تغییرات ناشی از بهینهسازی مقاومت کنند.

راهکارها

- حمایتهای دولتی: دولتها میتوانند با ارائه مشوقهای مالی و یارانهها، بهینهسازی را در این صنایع تشویق کنند.

- همکاری صنعت: شرکتها در این صنایع میتوانند با به اشتراک گذاشتن بهترین تجربیات و همکاری در پروژههای تحقیق و توسعه، با یکدیگر همکاری کنند.

- افزایش آگاهی: افزایش آگاهی در مورد مزایای بهینهسازی میتواند به تشویق شرکتها و ذینفعان به اتخاذ اقدامات در این زمینه کمک کند.

در ادامه، به بررسی هر یک از این حوزههای بهینه سازی و چگونگی کاربرد آن ها در صنایع نفت، گاز و پتروشیمی خواهیم پرداخت تا درک عمیق تری از این موضوعات به دست آوریم.

بهینه سازی نرم افزاری

صنایع نفت، گاز، پتروشیمی و پالایشگاهی از جمله پیچیدهترین و حیاتیترین بخشهای هر کشوری به حساب میآیند. در این صنایع، فرآیندهای مختلفی با دقت و ظرافت بالا انجام میشوند که به دلیل وجود خطرات بالقوه و همچنین مسائل اقتصادی، بهینهسازی این فرآیندها از اهمیت فوقالعادهای برخوردار است. نرمافزارها نقش کلیدی در مدیریت و کنترل این فرآیندها ایفا میکنند. بهینهسازی نرمافزارها میتواند منجر به افزایش کارایی، کاهش هزینهها، ارتقای ایمنی و حفظ محیط زیست در این صنایع شود. در ادامه به برخی از مهمترین کاربردهای بهینهسازی نرمافزار در این صنایع اشاره میکنیم:

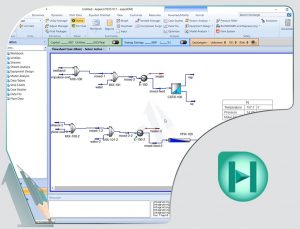

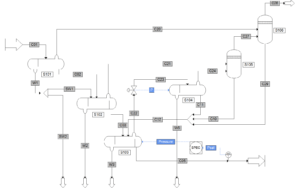

شبیهسازی و مدلسازی فرآیندها

از نرمافزارهای شبیهسازی برای مدلسازی دقیق فرآیندهای مختلف در صنایع نفت، گاز، پتروشیمی و پالایشگاهی استفاده میشود. این نرمافزارها به مهندسان این امکان را میدهند که رفتار فرآیند را در شرایط مختلف شبیهسازی کرده و بهترین شرایط عملیاتی را برای دستیابی به حداکثر کارایی و حداقل هزینه تعیین کنند.

بهینهسازی زنجیره تامین

زنجیره تامین در صنایع نفت، گاز، پتروشیمی و پالایشگاهی بسیار پیچیده و گسترده است. بهینهسازی این زنجیره میتواند منجر به کاهش قابل توجهی در هزینهها، افزایش موجودی کالا و بهبود خدمات به مشتریان شود. نرمافزارهای مختلفی برای بهینهسازی زنجیره تامین وجود دارند که میتوانند به شرکتها در برنامهریزی تولید، مدیریت حمل و نقل، انبارداری و سایر وظایف زنجیره تامین کمک کنند.

مدیریت دارایی

مدیریت داراییهای فیزیکی مانند خطوط لوله، مخازن، پمپها و توربینها در صنایع نفت، گاز، پتروشیمی و پالایشگاهی از اهمیت حیاتی برخوردار است. نرمافزارهای مدیریت دارایی میتوانند به شرکتها در ردیابی وضعیت داراییها، برنامهریزی تعمیرات و نگهداری، و بهینهسازی استفاده از داراییها کمک کنند.

پیشبینی و مدیریت خرابیها

خرابی تجهیزات در صنایع نفت، گاز، پتروشیمی و پالایشگاهی میتواند منجر به خسارات مالی و زیستمحیطی قابل توجهی شود. نرمافزارهای پیشبینی خرابی میتوانند با تجزیه و تحلیل دادههای حسگرها و سایر منابع، احتمال خرابی تجهیزات را پیشبینی کنند و به شرکتها در برنامهریزی تعمیرات و نگهداری پیشگیرانه کمک کنند.

بهینهسازی مصرف انرژی

صنایع نفت، گاز، پتروشیمی و پالایشگاهی از جمله بزرگترین مصرف کنندگان انرژی در جهان هستند. نرمافزارهای بهینهسازی مصرف انرژی میتوانند به شرکتها در شناسایی و کاهش مصرف انرژی غیرضروری، و در نتیجه کاهش هزینهها و انتشار گازهای گلخانهای کمک کنند.

مثال:

شرکت نفتی X از نرمافزار شبیهسازی برای مدلسازی فرآیند پالایش خود استفاده کرد. این نرمافزار نشان داد که با تغییر جزئی در تنظیمات فرآیند، میتوان مصرف انرژی را تا 10 درصد کاهش داد. این تغییر نه تنها منجر به صرفهجویی قابل توجهی در هزینهها شد، بلکه انتشار گازهای گلخانهای را نیز به میزان قابل توجهی کاهش داد.

مزایای بهینهسازی نرمافزار:

- افزایش کارایی و بهرهوری

- کاهش هزینههای عملیاتی و سرمایهای

- ارتقای ایمنی و حفظ محیط زیست

- بهبود کیفیت محصولات

- افزایش رضایت مشتریان

نرمافزارهای رایج بهینهسازی در صنایع نفت، گاز، پتروشیمی و پالایشگاهی

در ادامه به برخی از نرمافزارهای رایج در این حوزه به همراه توضیح مختصری از کاربرد آنها میپردازیم:

Aspen HYSYS

- یکی از محبوبترین نرمافزارهای شبیهسازی فرآیند در جهان است.

- از این نرمافزار برای شبیهسازی طیف گستردهای از فرآیندها در صنایع مختلف از جمله نفت، گاز، پتروشیمی و پالایشگاهی استفاده میشود.

- HYSYS میتواند برای شبیهسازی فرآیندهای ترمودینامیکی، جذب سطح، تقطیر، راکتورها و مبدلهای حرارتی استفاده شود.

ProSim

- نرمافزاری قدرتمند برای شبیهسازی و بهینهسازی فرآیند است.

- ProSim از رابط کاربری بصری و آسانی برای استفاده برخوردار است.

- این نرمافزار طیف گستردهای از امکانات را برای شبیهسازی فرآیندها، تجزیه و تحلیل حساسیت و بهینهسازی ارائه میدهد.

UniSim

- نرمافزاری جامع برای شبیهسازی و مدیریت فرآیند است.

- UniSim شامل مجموعه کاملی از ابزارها برای شبیهسازی فرآیندها، مدیریت دادهها، تجزیه و تحلیل و بهینهسازی است.

- این نرمافزار برای شبیهسازی طیف گستردهای از فرآیندها در صنایع مختلف از جمله نفت، گاز، پتروشیمی و پالایشگاهی استفاده میشود.

Petrosim

- نرمافزاری تخصصی برای شبیهسازی و بهینهسازی فرآیندهای پالایشگاهی است.

- Petrosim شامل مجموعه کاملی از ابزارها برای شبیهسازی واحدهای پالایشگاهی، تجزیه و تحلیل و بهینهسازی است.

- این نرمافزار به طور خاص برای نیازهای صنعت پالایشگاه طراحی شده است و میتواند به طور موثر برای شبیهسازی فرآیندهای پیچیده پالایشگاهی مورد استفاده قرار گیرد.

AVEVA SimCentral

- یک پلتفرم یکپارچه برای شبیهسازی، مدیریت فرآیند و مهندسی است.

- SimCentral شامل مجموعه کاملی از ابزارها برای شبیهسازی فرآیندها، مدیریت دادهها، تجزیه و تحلیل، بهینهسازی و مهندسی است.

- این پلتفرم برای استفاده در طیف گستردهای از صنایع از جمله نفت، گاز، پتروشیمی و پالایشگاهی مناسب است.

زنجیره تامین

- SAP Supply Chain Management

- Oracle E-Business Suite

مدیریت دارایی

- IBM Maximo Asset Management

- GE Digital Asset Management

- Schneider Electric EcoStruxure Asset Management

- Siemens PlantSight

پیشبینی و مدیریت خرابیها

- موارد ذکر شده در بخش مدیریت دارایی میتوانند تا حدی برای این منظور نیز کاربرد داشته باشند.

بهینهسازی مصرف انرژی

- بسیاری از نرمافزارهای شبیهسازی مانند HYSYS و UniSim دارای ماژولهایی برای بهینهسازی مصرف انرژی هستند.

- نرمافزارهای تخصصی دیگری نیز مانند Schneider Electric PowerSCADA و Siemens Energy Manager برای این منظور وجود دارند.

بهینهسازی طراحی، عملیات و کنترل فرآیندهای تولید

حال به بررسی عمیقتر بهینهسازی در صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد با تمرکز بر سه حوزه بهینهسازی طراحی، عملیات و کنترل فرآیندهای تولید میپردازیم.

بهینهسازی طراحی

طراحی تجهیزات

- استفاده از نرمافزارهای نوین CAD/CAM: استفاده از نرمافزارهای پیشرفته CAD/CAM امکان طراحی دقیقتر و بهینهتر تجهیزات را فراهم میکند و از بروز خطاها و اتلاف منابع در مراحل ساخت و تولید جلوگیری میکند.

- تحلیل تنش و خستگی: با استفاده از روشهای تحلیل تنش و خستگی، میتوان نقاط ضعف و تنشهای موجود در طراحی تجهیزات را شناسایی کرد و با اعمال تغییرات لازم، استحکام و طول عمر آنها را افزایش داد.

- انتخاب مواد مناسب: انتخاب مواد مناسب با توجه به شرایط عملیاتی و الزامات فنی، نقش مهمی در افزایش کارایی، دوام و پایداری تجهیزات دارد.

طراحی فرآیند

- مدلسازی و شبیهسازی فرآیند: با استفاده از نرمافزارهای شبیهسازی فرآیند، میتوان عملکرد فرآیندهای تولید را به طور مجازی شبیهسازی کرد و بهترین مسیرها را برای دستیابی به حداکثر راندمان، حداقل مصرف انرژی و آلایندگی و کیفیت بالای محصولات نهایی تعیین کرد.

- طراحی سیستمهای کنترل و نظارت: پیادهسازی سیستمهای کنترل و نظارت هوشمند، امکان رصد لحظهای و دقیق عملکرد فرآیندها را فراهم میکند و به اپراتورها کمک میکند تا به طور موثر بر فرآیند تولید نظارت داشته باشند و در صورت بروز هرگونه مشکل، به سرعت واکنش نشان دهند.

- طراحی سیستمهای مدیریت زنجیره تامین: بهینهسازی زنجیره تامین با استفاده از سیستمهای ERP و SCM، به منظور اطمینان از دسترسی به مواد اولیه با کیفیت بالا و در زمان مناسب، نقش مهمی در کاهش هزینهها و افزایش کارایی فرآیند تولید دارد.

بهینهسازی عملیات

مدیریت دارایی

- پیادهسازی سیستمهای CMMS: استفاده از سیستمهای مدیریت دارایی (CMMS) امکان برنامهریزی و اجرای برنامههای تعمیر و نگهداری پیشگیرانه را فراهم میکند و از خرابیهای ناگهانی تجهیزات، توقف تولید و هزینههای اضافی جلوگیری میکند.

- تجزیه و تحلیل دادههای عملیاتی: با جمعآوری و تجزیه و تحلیل دادههای عملیاتی، میتوان نقاط ضعف و ناکارآمدیها را در فرآیند تولید شناسایی کرد و اقدامات لازم برای بهبود آنها را انجام داد.

- مدیریت ریسک: پیادهسازی سیستمهای مدیریت ریسک، به شناسایی، ارزیابی و مدیریت ریسکهای مرتبط با فرآیند تولید کمک میکند و از بروز اختلالات و ضررهای مالی جلوگیری میکند.

بهینهسازی مصرف انرژی

- استفاده از فناوریهای نوین صرفهجویی در انرژی: استفاده از فناوریهای نوین مانند سیستمهای بازیابی حرارت، روشنایی LED و درایوهای با راندمان بالا، میتواند به طور قابل توجهی مصرف انرژی در فرآیند تولید را کاهش دهد.

- اصلاح فرآیندها برای افزایش راندمان: با بررسی و اصلاح فرآیندهای تولید میتوان از اتلاف انرژی و ضایعات جلوگیری کرد و راندمان کلی را افزایش داد.

- برنامههای انگیزشی برای صرفهجویی در انرژی:

- برنامههای پاداش: اعطای پاداش به کارکنان در قبال صرفهجویی در مصرف انرژی، میتواند انگیزه آنها را برای اتخاذ رویههای کارآمدتر افزایش دهد.

- مسابقات صرفهجویی در انرژی: برگزاری مسابقات بین بخشهای مختلف شرکت برای صرفهجویی در مصرف انرژی، میتواند روحیه رقابت را در بین کارکنان ایجاد کند و آنها را به تلاش بیشتر برای کاهش مصرف انرژی تشویق کند.

- برنامههای آموزشی: ارائه آموزشهای لازم به کارکنان در مورد مصرف بهینه انرژی، میتواند به آنها در درک اهمیت صرفهجویی در انرژی و اتخاذ رفتارهای مناسب در این زمینه کمک کند.

کنترل فرآیندهای تولید

سیستمهای کنترل و نظارت

- استفاده از سیستمهای DCS: پیادهسازی سیستمهای کنترل توزیعشده (DCS) امکان کنترل دقیق و بهینهسازی فرآیندهای تولید را در زمان واقعی فراهم میکند.

- سیستمهای SCADA: سیستمهای نظارت و کنترل از راه دور (SCADA) امکان رصد و کنترل فرآیندهای تولید از راه دور را فراهم میکنند و به اپراتورها کمک میکنند تا به طور موثرتری بر عملکرد سیستم نظارت داشته باشند.

- سیستمهای PLC: کنترلکنندههای منطقی قابل برنامهریزی (PLC) امکان کنترل اتوماتیک و توالی عملیات در فرآیند تولید را فراهم میکنند.

بهینهسازی الگوریتمهای کنترلی

- استفاده از الگوریتمهای کنترلی پیشرفته: استفاده از الگوریتمهای کنترلی پیشرفته مانند کنترل فازی، کنترل عصبی و کنترل تطبیقی، میتواند دقت و کارایی سیستمهای کنترل را به طور قابل توجهی افزایش دهد.

- بهینهسازی پارامترهای کنترلی: با تنظیم دقیق پارامترهای کنترلی، میتوان عملکرد سیستمهای کنترل را بهینه کرد و از بروز نوسانات و ناپایداری در فرآیند تولید جلوگیری کرد.

- تجزیه و تحلیل دادههای کنترلی: با جمعآوری و تجزیه و تحلیل دادههای کنترلی، میتوان نقاط ضعف و ناکارآمدیها را در سیستمهای کنترل شناسایی کرد و اقدامات لازم برای بهبود آنها را انجام داد.

نتیجهگیری

بهینهسازی صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد با تمرکز بر بهینهسازی طراحی، عملیات و کنترل فرآیندهای تولید، نقشی کلیدی در ارتقای کارایی، بهرهوری، کاهش هزینهها و افزایش پویایی این صنایع ایفا میکند. با استفاده از راهکارهای نوآورانه و پیشرفته، میتوان به طور موثر بر چالشهای این صنایع غلبه کرد و به سمت آیندهای پایدار و سودآور گام برداشت.

بهینهسازی به منظور کاهش انتشار گازهای گلخانهای

همانطور که در بخش قبلی اشاره شد، صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد، نقشی حیاتی در اقتصاد جهانی ایفا میکنند. با این حال، این صنایع، سهم قابل توجهی در انتشار گازهای گلخانهای دارند و به عنوان یکی از عوامل اصلی گرمایش زمین شناخته میشوند.

کاهش انتشار گازهای گلخانهای در این صنایع، نقشی حیاتی در مقابله با تغییرات آب و هوایی و حفظ کره زمین برای نسلهای آینده ایفا میکند. بهینهسازی، کلید طلایی برای دستیابی به این هدف است. با استفاده از راهکارهای نوآورانه و پیشرفته، میتوان فرآیندها را بهینهسازی کرد، مصرف انرژی را کاهش داد، از هدر رفتن منابع جلوگیری کرد و در نتیجه انتشار گازهای گلخانهای را به طور قابل توجهی مهار کرد.

در این مقاله، به بررسی عمیقتر بهینهسازی در صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد با تمرکز بر کاهش انتشار گازهای گلخانهای میپردازیم.

نفت، گاز و پتروشیمی

بهینهسازی فرآیندهای پالایش

-

استفاده از فناوریهای نوین جذب و ذخیرهسازی کربن (CCS)

- مثال: پروژه “Boundary Dam” در کانادا، با استفاده از فناوری CCS، سالانه 1 میلیون تن CO2 را از دودکش یک نیروگاه زغالسنگ جذب و در زیر زمین ذخیره میکند.

- مزایا: این فناوری میتواند به طور موثر انتشار CO2 را از فرآیندهای پالایش نفت، گاز و پتروشیمی حذف کند.

-

استفاده از هیدروژن به عنوان حامل انرژی

- مثال: شرکت “Japan Petroleum Exploration” در حال توسعه پروژههایی برای تولید و استفاده از هیدروژن به عنوان سوخت پاک در پالایشگاهها است.

- مزایا: هیدروژن میتواند به طور کامل جایگزین سوختهای فسیلی شود و انتشار گازهای گلخانهای را به صفر برساند.

-

بهینهسازی مشعلها

- مثال: شرکت ملی نفت ایران با استفاده از برنامهای جامع برای بهینهسازی مشعلها در تاسیسات خود، موفق به کاهش قابل توجه انتشار گازهای گلخانهای شده است.

- مزایا: بهینهسازی مشعلها میتواند از هدر رفتن گازهای طبیعی و متان، که یک گاز گلخانهای قوی است، جلوگیری کند.

بهینهسازی خطوط لوله

-

کاهش نشت خطوط لوله

- مثال: شرکت “Saudi Aramco” با استفاده از فناوریهای نوین مانند رباتهای پرنده و حسگرهای لیزری، به طور فعال نشت خطوط لوله خود را رصد و رفع میکند.

- مزایا: این امر به جلوگیری از هدر رفتن گازهای طبیعی و متان و همچنین آلودگیهای زیستمحیطی کمک میکند.

-

استفاده از لولههای با راندمان بالا

- مثال: شرکت “TransCanada” در خط لوله Keystone XL خود از لولههای با روکش داخلی صاف استفاده میکند که اصطکاک را کاهش میدهد و به نوبه خود به صرفهجویی در مصرف انرژی و کاهش انتشار گازهای گلخانهای کمک میکند.

- مزایا: این امر میتواند به طور قابل توجهی تلفات خطوط لوله را کاهش دهد و به هدر رفتن کمتر گازهای طبیعی کمک کند.

-

ذخیرهسازی زیرزمینی گاز طبیعی

- مثال: کشور آلمان از ذخیرهسازی زیرزمینی گاز طبیعی برای ذخیره مازاد تولید گاز در تابستان و استفاده از آن در زمستان استفاده میکند.

- مزایا: این امر میتواند به پایداری شبکه گاز کمک کند و از هدر رفتن گاز در زمانهای مازاد تولید جلوگیری کند.

نیروگاه

بهینهسازی فرآیندهای تولید برق

استفاده از منابع انرژی تجدیدپذیر

-

- مثال: چین در حال سرمایهگذاری کلان در توسعه منابع انرژی تجدیدپذیر مانند انرژی خورشیدی و بادی است و سهم این منابع در تولید برق این کشور به طور پیوسته در حال افزایش است.

- مزایا: استفاده از منابع انرژی تجدیدپذیر به جای سوختهای فسیلی، میتواند به طور قابل توجهی انتشار گازهای گلخانهای را از نیروگاهها کاهش دهد.

-

بهینهسازی فرآیندهای احتراق

- مثال: شرکت “Duke Energy” با استفاده از سیستمهای کنترل احتراق پیشرفته، راندمان احتراق در نیروگاههای خود را افزایش داده و در نتیجه انتشار گازهای گلخانهای را به طور قابل توجهی کاهش داده است.

- مزایا: بهینهسازی فرآیندهای احتراق میتواند به طور موثر مصرف سوخت را کاهش دهد و آلایندگی و انتشار گازهای گلخانهای را به حداقل برساند.

-

استفاده از سیستمهای جذب و ذخیرهسازی کربن (CCS)

- مثال: پروژه “Petra Nova” در تگزاس، با استفاده از فناوری CCS، CO2 را از دودکش یک نیروگاه زغالسنگ جذب و در زیر زمین ذخیره میکند.

- مزایا: این فناوری میتواند به طور موثر انتشار CO2 را از نیروگاههای فسیلی، به ویژه نیروگاههای زغالسنگ که سهم قابل توجهی در انتشار گازهای گلخانهای دارند، حذف کند.

بهینهسازی شبکههای برق

-

مدیریت تقاضا

- مثال: برنامه “SmartRate” شرکت “Pacific Gas & Electric” با ارائه تخفیف به مصرف کنندگان در زمانهای کم تقاضا، آنها را به مصرف کمتر برق در این ساعات تشویق میکند.

- مزایا: این امر میتواند به طور موثر پیک تقاضا برای برق را کاهش دهد، نیاز به تولید برق از نیروگاههای فسیلی را به حداقل برساند و در نتیجه انتشار گازهای گلخانهای را کاهش دهد.

-

افزایش ظرفیت شبکه

- مثال:اتحادیه اروپا در حال سرمایهگذاری در توسعه شبکههای برق هوشمند و ارتقای زیرساختهای شبکه برای تسهیل انتقال برق تولیدی از منابع انرژی تجدیدپذیر است.

- مزایا: این امر میتواند به طور موثر از هدر رفتن برق تولیدی از منابع تجدیدپذیر جلوگیری کند و به ادغام بیشتر این منابع در شبکه برق کمک کند.

فولاد و ذوب آهن (فرآیند میدرکس)

بهینهسازی فرآیندهای ذوب و ریختهگری

-

استفاده از فناوریهای نوین ذوب با راندمان بالا

- مثال: شرکت “Tata Steel” در هند از کورههای قوس الکتریکی با راندمان بالا و سیستمهای بازیابی حرارت برای ذوب فولاد استفاده میکند که به طور قابل توجهی مصرف انرژی و انتشار گازهای گلخانهای را کاهش میدهد.

- مزایا: این امر میتواند به طور موثر راندمان فرآیند ذوب را افزایش دهد و از مصرف بیرویه انرژی و انتشار گازهای گلخانهای جلوگیری کند.

-

استفاده از مواد اولیه با ضایعات کمتر:

- مثال: شرکت “SSAB” در سوئد از قراضه فولاد به عنوان مواد اولیه در فرآیند تولید فولاد خود استفاده میکند که به طور قابل توجهی نیاز به استخراج سنگ آهن و فرآوری آن را کاهش میدهد و در نتیجه انتشار گازهای گلخانهای را به حداقل میرساند.

- مزایا: استفاده از قراضه به جای مواد اولیه خام، میتواند به طور موثر به حفظ منابع طبیعی و کاهش ضایعات کمک کند.

بهینهسازی فرآیندهای تصفیه گاز:

-

- مثال: شرکت “Baosteel” در چین از سیستمهای تصفیه گاز پیشرفته برای حذف آلایندهها از گازهای دودکش فرآیند ذوب فولاد استفاده میکند.

- مزایا: این امر میتواند به طور موثر کیفیت هوا را بهبود بخشد و از انتشار گازهای گلخانهای مضر مانند متان جلوگیری کند.

نتیجهگیری

بهینهسازی صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد با تمرکز بر کاهش انتشار گازهای گلخانهای، نقشی حیاتی در مقابله با تغییرات آب و هوایی و حفظ کره زمین برای نسلهای آینده ایفا میکند. با استفاده از راهکارهای نوآورانه و پیشرفته مانند استفاده از منابع انرژی تجدیدپذیر، بهینهسازی فرآیندهای تولید، و بهینهسازی مصرف انرژی، میتوان به طور قابل توجهی انتشار گازهای گلخانهای را در این صنایع کاهش داد و به سوی آیندهای پایدار و سالم گام برداشت.

بهینهسازی گامی به سوی ارتقای راندمان و کاهش مصرف انرژی

بهینهسازی مصرف انرژی در صنایع، نقشی کلیدی در ارتقای کارایی، کاهش هزینهها، حفظ منابع طبیعی و به طور کلی، حرکت به سوی آیندهای پایدار ایفا میکند. با استفاده از راهکارهای نوآورانه و پیشرفته، میتوان مصرف بیرویه انرژی را در این صنایع مهار کرد و به طور قابل توجهی به پویایی و سودآوری آنها افزود. در این مقاله، به بررسی عمیقتر بهینهسازی مصرف انرژی در صنایع نفت، گاز، پتروشیمی، نیروگاه و فولاد میپردازیم.

نفت، گاز و پتروشیمی

بهینهسازی فرآیندهای پالایش

-

استفاده از مبدلهای حرارتی با راندمان بالا:

- مثال: شرکت “ExxonMobil” با استفاده از مبدلهای حرارتی با راندمان بالا در پالایشگاههای خود، به طور قابل توجهی از هدر رفتن حرارت و مصرف انرژی کاسته است.

- مزایا: این امر میتواند به طور موثر راندمان فرآیند پالایش را افزایش دهد و مصرف سوخت را به حداقل برساند.

-

استفاده از سیستمهای کنترل و مانیتورینگ پیشرفته:

- مثال: شرکت “Shell” با استفاده از سیستمهای کنترل و مانیتورینگ پیشرفته، فرآیندهای پالایشگاههای خود را به طور دقیق رصد و کنترل میکند و از هدر رفتن انرژی و مواد اولیه جلوگیری میکند.

- مزایا: این امر میتواند به طور موثر بهینهسازی مصرف انرژی را در زمان واقعی انجام دهد و از بروز ناکارآمدی و اتلاف در فرآیند پالایش جلوگیری کند.

-

بهینهسازی فرآیندهای جداسازی:

- مثال: شرکت “BP” با استفاده از روشهای جداسازی نوین مانند غشایی و جذب سطحی، فرآیندهای جداسازی مواد در پالایشگاههای خود را بهینهسازی کرده است که منجر به کاهش مصرف انرژی و افزایش راندمان شده است.

- مزایا: این امر میتواند به طور موثر مصرف انرژی در فرآیندهای جداسازی را کاهش دهد و به پالایش دقیقتر و باکیفیتتر مواد اولیه کمک کند.

بهینهسازی خطوط لوله

-

عایقکاری خطوط لوله

- مثال: شرکت ملی گاز ایران با عایقکاری خطوط لوله انتقال گاز خود، به طور قابل توجهی از هدر رفتن حرارت و اتلاف گاز جلوگیری میکند.

- مزایا: این امر میتواند به طور موثر به صرفهجویی در مصرف انرژی و کاهش انتشار گازهای گلخانهای کمک کند.

-

استفاده از سیستمهای تشخیص نشتی

- مثال: شرکت “Saudi Aramco” با استفاده از سیستمهای تشخیص نشتی پیشرفته، نشت خطوط لوله خود را به طور دقیق و سریع شناسایی و رفع میکند و از هدر رفتن گاز و آلودگیهای زیستمحیطی جلوگیری میکند.

- مزایا: این امر میتواند به طور موثر از اتلاف گاز و آلودگی هوا جلوگیری کند و به حفظ منابع طبیعی کمک کند.

-

بهینهسازی ایستگاههای پمپاژ

- مثال: شرکت “TransCanada” با استفاده از پمپهای با راندمان بالا و سیستمهای کنترل هوشمند در ایستگاههای پمپاژ خط لوله نفت خود، به طور قابل توجهی مصرف انرژی را کاهش داده است.

- مزایا: این امر میتواند به طور موثر به صرفهجویی در مصرف انرژی در فرآیند انتقال نفت خام کمک کند و به کاهش هزینههای عملیاتی نیز منجر شود.

نیروگاه

بهینهسازی فرآیندهای تولید برق

استفاده از توربینهای با راندمان بالا

-

- مثال: شرکت “Siemens” توربینهای با راندمان بالا را برای نیروگاههای سیکل ترکیبی تولید میکند که به طور قابل توجهی مصرف سوخت و انتشار گازهای گلخانهای را کاهش میدهد.

- مزایا: این امر میتواند به طور موثر راندمان تولید برق را افزایش دهد و به صرفهجویی در مصرف منابع و کاهش آلایندگی هوا کمک کند.

-

استفاده از سیستمهای بازیافت حرارت

- مثال: شرکت “GE” با استفاده از سیستمهای بازیافت حرارت در نیروگاههای خود، از گرمای اتلافی فرآیند تولید برق برای گرم کردن آب و پیش گرم کردن هوای ورودی به توربینها استفاده میکند که به طور قابل توجهی راندمان را افزایش میدهد.

- مزایا: این امر میتواند به طور موثر به صرفهجویی در مصرف سوخت و کاهش انتشار گازهای گلخانهای کمک کند.

-

استفاده از سیستمهای تصفیه گاز دودکش

- مثال: شرکت “Mitsubishi Hitachi Power Systems” با استفاده از سیستمهای تصفیه گاز دودکش پیشرفته در نیروگاههای خود، آلایندههایی مانند ذرات معلق، اکسیدهای گوگرد و نیتروژن را از دودکشها جدا میکند و به این ترتیب به حفظ کیفیت هوا کمک میکند.

- مزایا: این امر میتواند به طور موثر از آلودگی هوا و انتشار گازهای مضر به محیط زیست جلوگیری کند.

بهینهسازی شبکههای برق

-

مدیریت تقاضا

- مثال: شرکت “Pacific Gas & Electric” با ارائه برنامههای مدیریت تقاضا به مصرف کنندگان، آنها را به مصرف کمتر برق در ساعات پیک تقاضا تشویق میکند و از این طریق به پایداری شبکه برق کمک میکند.

- مزایا: این امر میتواند به طور موثر از اضافه بار شبکه در ساعات پیک تقاضا جلوگیری کند و به صرفهجویی در هزینههای تولید برق کمک کند.

-

استفاده از فناوریهای شبکه هوشمند

- مثال: شرکت “Enel” در ایتالیا از فناوریهای شبکه هوشمند برای رصد و کنترل دقیق شبکه برق خود در زمان واقعی استفاده میکند و از این طریق به طور موثر از خاموشیها و افت ولتاژ جلوگیری میکند.

- مزایا: این امر میتواند به طور موثر به پایداری و قابلیت اطمینان شبکه برق کمک کند و از بروز اختلالات و قطعی برق جلوگیری کند.

-

ادغام منابع انرژی تجدیدپذیر

- مثال: کشور آلمان با سرمایهگذاری کلان در توسعه منابع انرژی تجدیدپذیر مانند انرژی خورشیدی و بادی، سهم این منابع در تولید برق خود را به طور پیوسته افزایش میدهد و از این طریق به طور قابل توجهی از انتشار گازهای گلخانهای میکاهد.

- مزایا: این امر میتواند به طور موثر به تنوعسازی منابع تولید برق، کاهش وابستگی به سوختهای فسیلی و حرکت به سوی آیندهای پایدار و سازگار با محیط زیست کمک کند.

بهینهسازی مصرف انرژی

-

استفاده از سیستمهای بازیابی حرارت:

- مثال: شرکت “Tata Steel” در هند از سیستمهای بازیابی حرارت برای بازیابی گرمای اتلافی از کورههای ذوب فولاد استفاده میکند و از آن برای گرم کردن آب و پیش گرم کردن هوای ورودی به کورهها استفاده میکند.

- مزایا: این امر میتواند به طور قابل توجهی مصرف انرژی را کاهش دهد و راندمان فرآیند تولید فولاد را افزایش دهد.

-

استفاده از روشنایی LED:

- مثال: شرکت “US Steel” با جایگزینی روشنایی سنتی با روشنایی LED در کارخانههای خود، به طور قابل توجهی مصرف برق را کاهش داده و در نتیجه انتشار گازهای گلخانهای را به حداقل رسانده است.

- مزایا: روشنایی LED مصرف انرژی بسیار پایینی دارد و طول عمر آن نیز به مراتب بیشتر از لامپهای سنتی است که به صرفهجویی اقتصادی و کاهش انتشار گازهای گلخانهای کمک میکند.

-

استفاده از موتورهای با راندمان بالا:

- مثال: شرکت “Nippon Steel” در ژاپن از موتورهای با راندمان بالا در تجهیزات و ماشینآلات خود استفاده میکند که به طور قابل توجهی مصرف برق را کاهش میدهد و در نتیجه انتشار گازهای گلخانهای را به حداقل میرساند.

- مزایا: موتورهای با راندمان بالا میتوانند به طور موثر مصرف انرژی را در فرآیندهای مختلف تولید فولاد کاهش دهند.

نتیجهگیری نهایی

بهینهسازی صنایع گامی ضروری برای ارتقای کارایی، پایداری و سودآوری در بخشهای مختلف صنعتی است. با بهکارگیری راهحلهای نوآورانه و فناوریهای پیشرفته، میتوان فرآیندهای تولید را بهینهسازی کرد، مصرف انرژی را کاهش داد، انتشار گازهای گلخانهای را کمینه کرد و به طور کلی به یک آینده پایدار دست یافت.

مزایای بهینهسازی صنایع نفت، گاز، پتروشیمی، فولادی و نیروگاهی:

- افزایش کارایی: با بهینهسازی فرآیندها، میتوان ضایعات را کاهش داد، بازده را افزایش داد و هزینهها را صرفهجویی کرد.

- کاهش مصرف انرژی: با استفاده از منابع انرژی تجدیدپذیر و فناوریهای با راندمان بالا، میتوان مصرف انرژی را به طور قابل توجهی کاهش داد.

- کاهش انتشار گازهای گلخانهای: با بهینهسازی فرآیندها و استفاده از منابع انرژی پاک، میتوان به طور قابل توجهی به کاهش تغییرات آب و هوایی کمک کرد.

- افزایش پایداری : با بهینهسازی مصرف منابع و کاهش حداقل اثرات زیست محیطی، میتوان به پایداری بلندمدت دست یافت.

- افزایش سودآوری : با صرفهجویی در هزینهها ، افزایش بازده و گسترش به بازارهای جدید، میتوان سودآوری را افزایش داد.

اقدام به بهینهسازی صنایع، نه تنها به نفع محیط زیست است، بلکه میتواند به نفع شرکتها و ذینفعان آنها نیز باشد. با سرمایهگذاری در بهینهسازی صنایع، میتوان به یک آینده پایدار و پایدار دست یافت و در عین حال سودآوری را افزایش داد.