َشرکت فرآیند صنعت آنیل پارس پیشرو در شبیهسازی صنعتی با تعهدی استوار به حریم خصوصی

آذر ۱۸, ۱۴۰۳

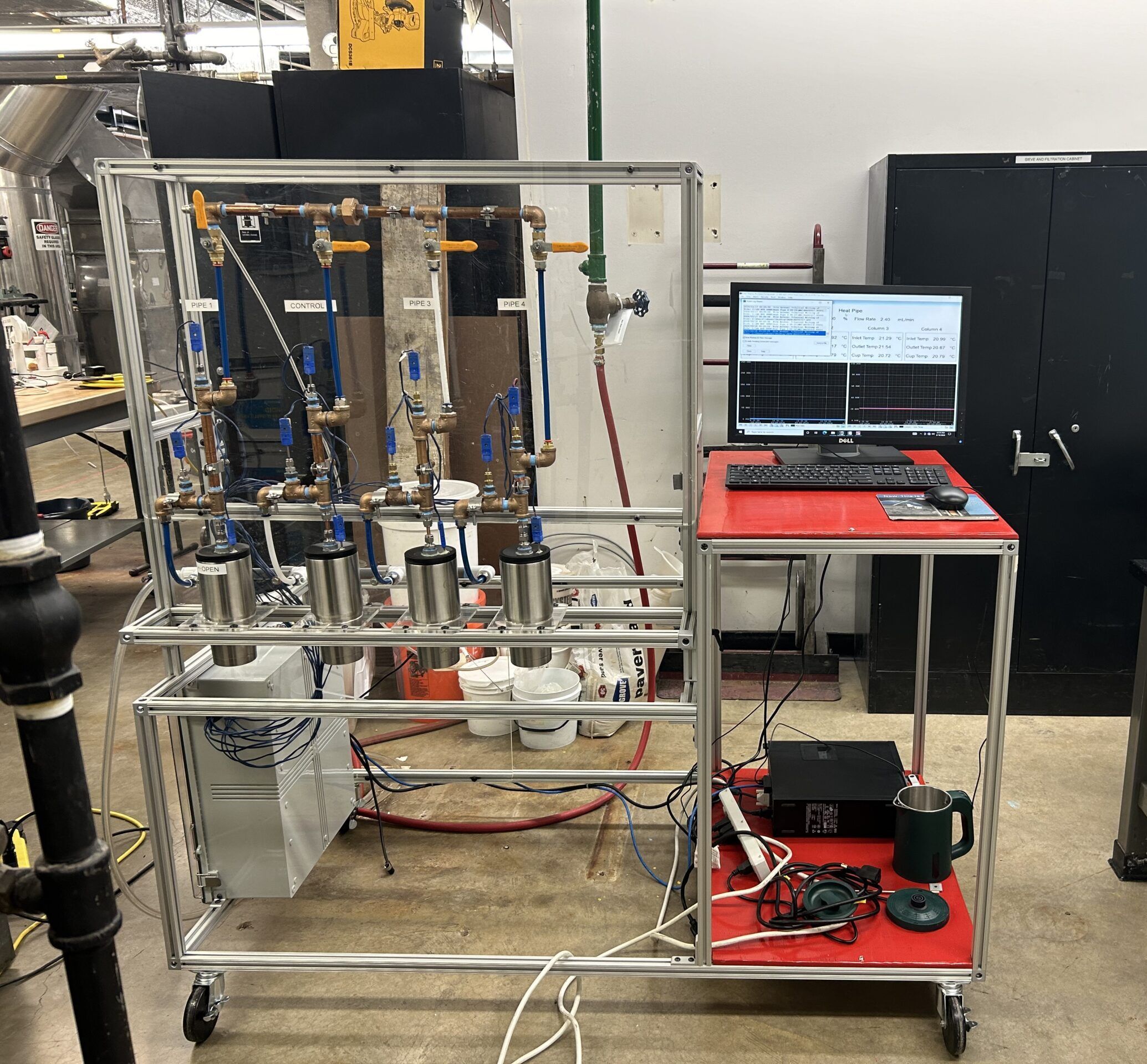

بهره برداری از پایلوت آزمایشگاهی در صنعت

دی ۶, ۱۴۰۳مقدمه

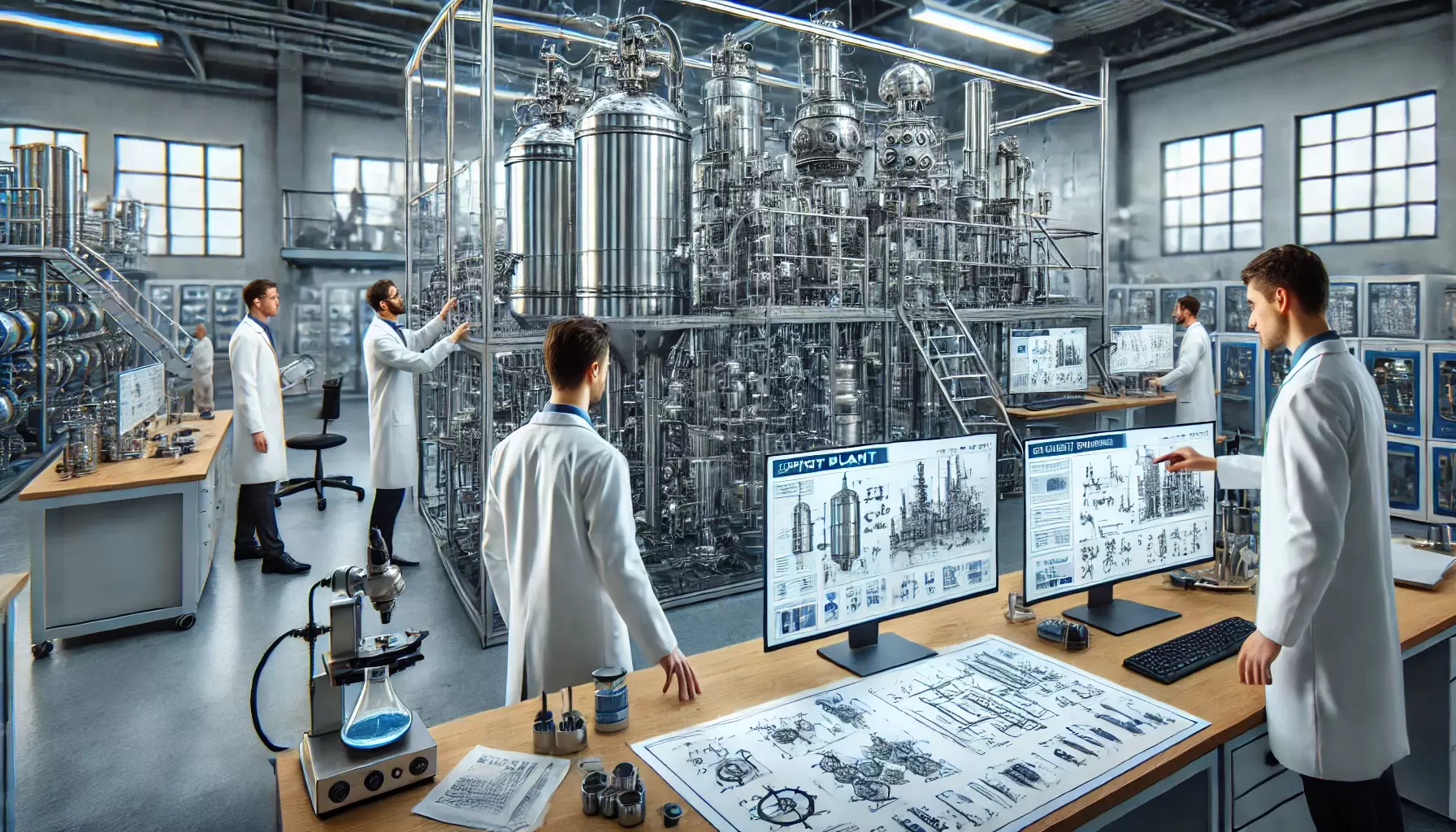

پایلوت های آزمایشگاهی صنعتی بهعنوان ابزارهای کوچکمقیاس برای شبیهسازی و آزمایش فرآیندهای صنعتی قبل از پیادهسازی در مقیاسهای بزرگ طراحی شدهاند. این واحدها به صنایع و شرکتها کمک میکنند تا عملکرد فرآیندهای تولیدی خود را بررسی کرده و آنها را بهینهسازی کنند. علاوه بر این، پایلوتها ابزارهایی حیاتی برای کاهش ریسکهای مالی و عملیاتی هستند و امکان توسعه محصولات و فناوریهای نوآورانه را فراهم میکنند.

استفاده از پایلوت های آزمایشگاهی امکان ارزیابی عملکرد مواد اولیه، تنظیم پارامترهای عملیاتی و آزمایش واکنشهای شیمیایی و فرآیندهای مکانیکی را بهصورت دقیق و کنترلشده میسر میکند. این سیستمها همچنین بهعنوان ابزارهای آموزشی و تحقیقاتی در دانشگاهها و مراکز تحقیقاتی برای آموزش دانشجویان و اجرای پروژههای علمی استفاده میشوند.

با توجه به اهمیت پایلوتها در کاهش هزینهها و ریسکهای تولید، طراحی آنها باید با دقت انجام شود تا نتایج قابل اعتماد و مقیاسپذیری به همراه داشته باشند. در این مقاله، به بررسی اهمیت پایلوتها، ویژگیهای کلیدی آنها، مراحل طراحی و ساخت، و کاربردهایشان در صنایع مختلف خواهیم پرداخت.

ویژگیهای کلیدی پایلوتهای آزمایشگاهی کارآمد

پایلوت های آزمایشگاهی کارآمد دارای ویژگیهایی هستند که باعث میشوند برای شبیهسازی فرآیندهای پیچیده و انجام آزمایشهای دقیق مناسب باشند. برخی از این ویژگیها عبارتاند از:

- انعطافپذیری بالا: پایلوتهای آزمایشگاهی باید قابلیت تنظیم و تغییر پارامترهای عملیاتی مانند دما، فشار و دبی را داشته باشند. این ویژگی امکان آزمایش سناریوهای مختلف را فراهم میکند.

- سیستمهای کنترل پیشرفته: بهکارگیری سیستمهای کنترلی دقیق و ابزارهای اندازهگیری هوشمند باعث میشود عملکرد پایلوت تحت نظارت دائمی قرار گیرد. این سیستمها امکان ثبت دادهها و تحلیل آنها را فراهم میکنند.

- مقیاسپذیری: طراحی پایلوت باید به گونهای باشد که بتواند به راحتی به مقیاس بزرگتر توسعه یابد. این قابلیت برای آزمایش فرآیندها پیش از تولید صنعتی بسیار مهم است.

- ایمنی بالا: ایمنی در طراحی و ساخت پایلوت اهمیت زیادی دارد. استفاده از مواد مقاوم در برابر حرارت و فشار و سیستمهای ایمنی برای جلوگیری از نشتی یا انفجار ضروری است.

- ساختار ماژولار: پایلوتهای ماژولار قابلیت اضافه یا حذف بخشهای مختلف را دارند. این ویژگی باعث انعطاف بیشتر در تغییر فرآیندها و بهینهسازی آنها میشود.

- استفاده از مواد باکیفیت: برای تضمین دوام و عملکرد پایلوت، باید از مواد با کیفیت بالا مانند فولاد ضدزنگ یا پلیمرهای مقاوم استفاده شود.

کاربردهای پایلوت های آزمایشگاهی در صنایع مختلف

پایلوت های آزمایشگاهی در صنایع گوناگون برای اهداف مختلفی به کار میروند و نقش مهمی در تحقیق، توسعه و بهینهسازی فرآیندهای صنعتی ایفا میکنند. این تجهیزات بهعنوان ابزاری برای آزمون و خطا و بررسی عملکرد مواد و فرایندها مورد استفاده قرار میگیرند. برخی از این کاربردها شامل توسعه محصولات جدید، ارزیابی عملکرد کاتالیزورها، بهینهسازی شرایط فرآیندی، و تست واکنشهای شیمیایی است.

بهطور خاص، پایلوتها به شرکتها کمک میکنند تا فرآیندهای نوین را بدون نیاز به سرمایهگذاری کلان بررسی کنند و کارایی تجهیزات جدید را ارزیابی نمایند. همچنین، این سیستمها برای آموزش نیروی انسانی و شبیهسازی شرایط عملیاتی واقعی بهکار میروند.

در ادامه به جزئیات کاربرد پایلوتها در صنایع مختلف پرداخته شده است.

-

صنایع شیمیایی: در این صنایع، پایلوتها برای بررسی واکنشهای شیمیایی، توسعه کاتالیزورها و بهینهسازی فرآیندهای شیمیایی به کار میروند.

- صنایع دارویی: پایلوتها در تولید داروها برای بررسی اثربخشی و کیفیت فرمولاسیونها به کار میروند. این آزمایشها به کاهش زمان ورود محصول به بازار کمک میکنند.

- صنایع غذایی: برای توسعه محصولات جدید، بررسی طعم، بافت و کیفیت غذاها از پایلوتها استفاده میشود. این واحدها امکان آزمایش مواد اولیه و افزودنیها را نیز فراهم میکنند.

- صنایع نفت و گاز: پایلوتهای صنعتی در بهینهسازی فرآیندهای پالایش، استخراج و تصفیه نفت و گاز کاربرد دارند. این سیستمها برای بررسی کارایی تجهیزات جدید و فناوریهای پیشرفته استفاده میشوند.

-

صنایع زیستمحیطی: پایلوتها برای تصفیه آب، مدیریت پسماند و توسعه فناوریهای پایدار به کار میروند. این کاربردها به بهبود روشهای حفاظت از محیطزیست کمک میکنند.

مزایای استفاده از پایلوت های آزمایشگاهی در فرآیندهای صنعتی

پایلوت های آزمایشگاهی ابزارهای حیاتی در توسعه و بهبود فرآیندهای صنعتی هستند. این سیستمها به شرکتها کمک میکنند تا ایدههای جدید را آزمایش کرده و فرآیندهای تولید را پیش از پیادهسازی در مقیاس بزرگ بررسی کنند. از آنجا که طراحی و اجرای یک خط تولید کامل هزینهبر و زمانبر است، استفاده از پایلوتهای آزمایشگاهی این امکان را فراهم میکند که مراحل طراحی و بهینهسازی با هزینه کمتر و ریسک پایینتر انجام شود.

در ادامه به بررسی جزئی مزایای این ابزارها در فرآیندهای صنعتی پرداخته خواهد شد.

- کاهش ریسکهای مالی و فنی: پایلوتها به شرکتها امکان میدهند تا قبل از سرمایهگذاری در تجهیزات و خطوط تولید، فرآیندها را ارزیابی کنند.

- بهینهسازی فرآیندها: این سیستمها به مهندسان کمک میکنند تا مشکلات فرآیندی را شناسایی و رفع کنند و کارایی سیستم را به حداکثر برسانند.

- آزمایش مواد اولیه: پایلوتها برای ارزیابی کیفیت و سازگاری مواد اولیه با فرآیندهای تولیدی مورد استفاده قرار میگیرند.

- توسعه محصولات جدید: با استفاده از پایلوتها، شرکتها میتوانند نوآوریهای جدید را با ریسک پایینتر توسعه دهند.

-

آموزش و تحقیق: در دانشگاهها و مراکز تحقیقاتی، پایلوتها برای آموزش دانشجویان و اجرای پروژههای تحقیقاتی استفاده میشوند.

معیارهای طراحی در واحد های پایلوت

مشخصات طراحی برای پایلوت آزمایشی اساساً تحت تأثیر نیاز به انعطاف پذیری و جمع آوری اطلاعات است. انعطاف پذیری اجازه می دهد تا عملیات واحد به ترتیب پیکر بندی شود ، عملیات واحد جدید اضافه شود و طیف وسیعی از شرایط عملیاتی آزمایش شود. معیارهای دیگری که به تعریف مشخصات طراحی برای آزمایشی کمک می کند عبارتند از:

طراحی و ساخت کامل سریع برای به حداقل رساندن زمان ورود به بازار

دقت اندازه گیری در مقیاس کوچک

فضای طرح پایلوت را به حداقل برسانید

شرایط فرآیند را به طور دقیق نشان می دهید

از ایمن بودن سیستم اطمینان حاصل کنید

هزینه سیستم را به حداقل برسانید.

بسیاری از سیستم های فرایندی که با این ملاحظات ساخته شوند و در روش های طراحی / ساخت از سیستم فرآیند مدولار بهره مند می شوند، پروژه هایی با اندازه مناسب خواهند بود که می توانند به صورت مدولار اجرا شوند ، به طور متوسط 40٪ سریعتر از روش های سنتی ساخته شده در بازار ارائه می شوند.

طراحی و ساخت پایلوتهای آزمایشگاهی صنعتی

طراحی و ساخت پایلوت های آزمایشگاهی صنعتی به عنوان گام نخست برای آزمایش و ارزیابی فرآیندها و محصولات در مقیاس کوچک قبل از انتقال به تولید صنعتی در مقیاس بزرگ انجام میشود. این فرآیند نیاز به برنامهریزی دقیق، تحلیل تکنیکی و استفاده از تجهیزات پیشرفته دارد تا اطمینان حاصل شود که فرآیندهای آزمایشی قابل اعتماد و موثر هستند. در ادامه، مراحل طراحی و ساخت یک پایلوت آزمایشگاهی صنعتی به طور مفصل توضیح داده میشود.

1. تعریف هدف و نیازمندیهای پروژه

اولین قدم در طراحی یک پایلوت آزمایشگاهی، تعریف اهداف و نیازمندیهای پروژه است. در این مرحله، تیم تحقیقاتی و توسعه باید اهداف آزمایش را بهطور دقیق مشخص کنند. این اهداف میتوانند شامل موارد زیر باشند:

- آزمایش فرآیندهای تولید جدید: آزمایش فناوریها و فرآیندهای تولید جدید که برای تولید صنعتی مقیاس بزرگ مورد استفاده قرار خواهند گرفت.

- بهینهسازی فرآیندهای موجود: بهینهسازی پارامترهای فرآیند و افزایش کارایی تولید.

- ارزیابی کیفیت محصول: ارزیابی کیفیت محصولات در مقیاس کوچک و تعیین تغییرات لازم برای تطابق با استانداردهای صنعتی.

نیازمندیها باید بهطور دقیق مشخص شوند تا تجهیزات، منابع انسانی و زمان مورد نیاز برای پروژه به درستی برنامهریزی شوند. این نیازمندیها ممکن است شامل مواردی همچون دما، فشار، نوع مواد، شرایط محیطی و غیره باشد.

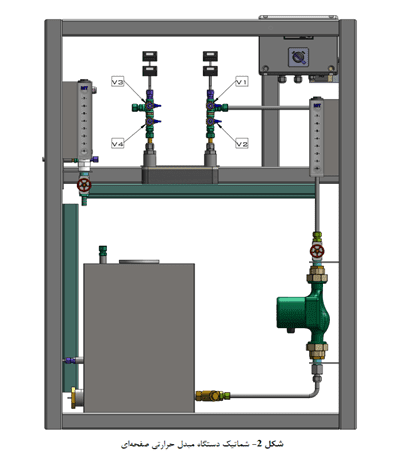

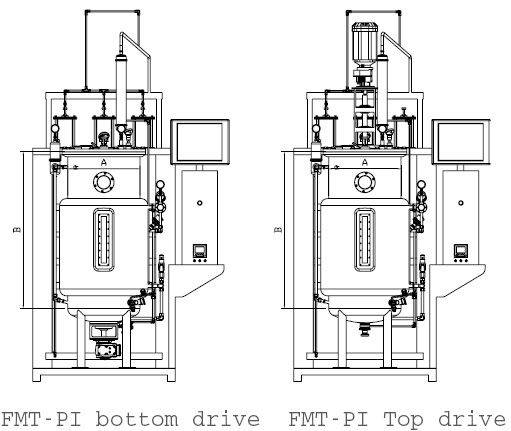

2. طراحی فرآیند پایلوت

در این مرحله، مهندسان و متخصصان فرآیند باید یک طراحی دقیق از پایلوت آزمایشگاهی ایجاد کنند. طراحی پایلوت باید تمام اجزای سیستم از جمله تجهیزات، ماشینآلات، سیستمهای کنترل و فرآیندهای اتوماسیون را شامل شود.

عوامل کلیدی در طراحی فرآیند پایلوت:

- انتخاب تجهیزات مناسب: انتخاب تجهیزات آزمایشگاهی مانند مخازن، پمپها، سیستمهای گرمایشی و خنککننده و تجهیزات اندازهگیری بسیار حیاتی است.

- سیستمهای کنترل و نظارت: طراحی سیستمهای کنترل و نظارت برای اندازهگیری و تنظیم پارامترهای فرآیند (مانند دما، فشار، جریان و pH).

- یکپارچگی فرآیندها: اطمینان از اینکه تمامی مراحل تولید بهطور یکپارچه و هماهنگ عمل کنند.

3. انتخاب مواد اولیه

مواد اولیهای که در پایلوت آزمایشگاهی استفاده میشوند، باید از نظر کیفیت و خصوصیات فنی مطابق با استانداردهای صنعتی باشند. انتخاب مواد اولیه مناسب برای آزمایش مهم است تا نتایج بهدستآمده در آزمایشگاه قابلیت انتقال به مقیاس صنعتی را داشته باشد.

در این مرحله، بررسی خصوصیات شیمیایی، فیزیکی و مهندسی مواد اولیه و تأثیر آنها بر روی فرآیند آزمایشگاهی از اهمیت ویژهای برخوردار است. بهویژه، ترکیب مواد باید بهگونهای باشد که روند آزمایش را تحت تأثیر قرار ندهد و مشکلاتی مانند رسوبگذاری، خوردگی یا واکنشهای ناخواسته ایجاد نکند.

4. طراحی سیستمهای ایمنی و محیطی

در طراحی پایلوت آزمایشگاهی، توجه به سیستمهای ایمنی از اهمیت بالایی برخوردار است. پایلوتهای آزمایشگاهی باید به گونهای طراحی شوند که از خطرات احتمالی مانند نشت مواد شیمیایی، انفجار، سوختگی یا آلودگی محیطی جلوگیری کنند.

اجزاء سیستم ایمنی:

- سیستمهای اعلام و اطفاء حریق: باید سیستمهای پیشرفتهای برای شناسایی و خاموش کردن حریق وجود داشته باشد.

- سیستم تهویه: طراحی سیستم تهویه مناسب برای جلوگیری از تجمع گازهای خطرناک.

- دستگاههای ایمنی شخصی: مانند دستکشها، عینکهای محافظ و لباسهای مخصوص.

5. ساخت و نصب تجهیزات

بعد از طراحی کامل فرآیند پایلوت، نوبت به ساخت و نصب تجهیزات میرسد. در این مرحله، ساخت و نصب تمامی تجهیزات آزمایشگاهی مطابق با طراحی اولیه انجام میشود. این مرحله شامل:

- ساخت اجزای فیزیکی: ساخت مخازن، لولهها، پمپها، سیستمهای گرمایشی و سرمایشی، و سایر تجهیزات مکانیکی.

- نصب سیستمهای کنترل و اندازهگیری: نصب سنسورها، ترانسمیترها، سیستمهای نظارت و کنترلی.

در این مرحله، تیم فنی باید اطمینان حاصل کند که تمامی تجهیزات با استانداردهای ایمنی و کارآیی نصب شدهاند و هیچگونه ایرادی در نحوه عملکرد تجهیزات وجود ندارد.

6. آزمایش و اعتبارسنجی

پس از ساخت و نصب پایلوت آزمایشگاهی، باید آزمایشهای ابتدایی انجام شود تا عملکرد سیستم بررسی شود. این آزمایشها شامل مراحل زیر است:

- آزمایشهای عملکردی: بررسی نحوه عملکرد تجهیزات و فرآیندها در شرایط عملیاتی واقعی.

- آزمایشهای ایمنی: ارزیابی و آزمایش سیستمهای ایمنی بهمنظور اطمینان از ایمن بودن محیط.

- آزمایشهای کیفیت: بررسی کیفیت محصول نهایی و ارزیابی ویژگیهای فیزیکی و شیمیایی محصول.

در این مرحله، نتایج آزمایشها جمعآوری و تجزیه و تحلیل میشوند تا هرگونه مشکل یا نقصی در فرآیند شناسایی شود و بهسرعت رفع گردد.

7. بهینهسازی و اصلاح فرآیند

در نهایت، بعد از انجام آزمایشها و اعتبارسنجیهای لازم، ممکن است نیاز به بهینهسازی فرآیندها باشد. این بهینهسازی میتواند شامل تغییرات در دما، فشار، ترکیب مواد اولیه یا استفاده از تجهیزات جدید باشد.

این مرحله میتواند در چندین مرحله تکرار شود تا به نتیجه مطلوب برسید. از آنجا که پایلوتها بهطور معمول در مقیاس کوچکتر از تولید صنعتی قرار دارند، استفاده از این فرصت برای انجام تغییرات و اصلاحات قبل از تولید انبوه بسیار اهمیت دارد.

8. مستندسازی و انتقال به مقیاس صنعتی

پس از بهینهسازی فرآیند، نتایج پایلوت آزمایشگاهی باید بهطور کامل مستند شده و برای انتقال به مقیاس صنعتی آماده شوند. این مستندسازی شامل جزئیات فرآیند، دستورالعملهای عملیاتی، طراحیهای فنی و گزارشهای آزمایش است.

در این مرحله، تیمهای فنی و مهندسی باید با تولیدکنندگان صنعتی همکاری کنند تا تمام نتایج و اصلاحات حاصل از آزمایشهای پایلوت را به تولید صنعتی بزرگمقیاس منتقل کنند.

تفاوت پایلوت آزمایشگاهی با واحد صنعتی و آزمایشگاهی

پایلوت آزمایشگاهی، واحد صنعتی و واحد آزمایشگاهی، همه به نوعی محیطهای تحقیقاتی و تولیدی هستند که برای آزمایش و توسعه فرآیندها و محصولات جدید مورد استفاده قرار میگیرند. با این حال، هرکدام ویژگیها و اهداف خاص خود را دارند. در ادامه به بررسی تفاوتهای این سه نوع محیط پرداخته خواهد شد:

1. پایلوت آزمایشگاهی

پایلوت آزمایشگاهی به یک مقیاس میانه از آزمایشها اشاره دارد که معمولاً در مقیاس کوچکتر از تولید صنعتی و بهمنظور شبیهسازی فرآیندهای صنعتی در شرایط کنترلشده انجام میشود. این محیطها بهطور ویژه برای ارزیابی و آزمایش ایدههای جدید، فرآیندها و تکنیکهای نوآورانه قبل از پیادهسازی در مقیاس صنعتی طراحی شدهاند.

ویژگیها:

- مقیاس کوچکتر: پایلوت آزمایشگاهی معمولاً مقیاس کوچکتری نسبت به واحد صنعتی دارد، اما بزرگتر از آزمایشهای آزمایشگاهی است. این مقیاس به محققین این امکان را میدهد که فرآیندهای صنعتی را در مقیاس نزدیک به واقعیت آزمایش کنند.

- هدف آزمایش و بهینهسازی: این واحد بهطور عمده برای شبیهسازی فرآیندهای صنعتی در مقیاس کوچک، بررسی ویژگیهای مواد و کارایی دستگاهها و فرآیندها استفاده میشود.

- زمان محدود: پایلوتهای آزمایشگاهی معمولاً برای یک مدت زمان خاص و برای یک آزمایش خاص طراحی میشوند و بهطور موقت مورد استفاده قرار میگیرند.

- هزینه پایینتر: مقیاس کوچکتر، هزینهها را کاهش میدهد و به محققین این امکان را میدهد که به آزمایشهای اولیه بپردازند بدون آنکه هزینههای زیادی برای تولید کامل فرآیند متقبل شوند.

مثال:

یک کارخانه شیمیایی ممکن است برای آزمایش یک واکنش شیمیایی جدید، یک پایلوت آزمایشگاهی راهاندازی کند تا پیش از اجرای آن در مقیاس بزرگ، بازده و مشکلات احتمالی را شبیهسازی و حل کند.

2. واحد صنعتی

واحد صنعتی به یک کارخانه یا تأسیسات بزرگ اشاره دارد که فرآیندهای تولیدی را در مقیاس بزرگ و با بهرهوری بالا انجام میدهد. این نوع واحدها معمولاً برای تولید انبوه محصولات طراحی میشوند و همهچیز از نظر اندازه، هزینه و پیچیدگی به سطح صنعتی میرسد.

ویژگیها:

- مقیاس بزرگ: واحد صنعتی بهطور عمده برای تولید انبوه و در مقیاس بسیار بزرگ طراحی شده است. این واحدها بهطور مداوم فرآیندهای تولیدی را انجام میدهند.

- تولید انبوه: هدف اصلی این واحدها تولید محصولات به میزان زیاد و با هزینه کمتر است.

- پایداری: فرآیندهای مورد استفاده در واحد صنعتی معمولاً ثابت و استاندارد هستند و برای تولید پایدار و با کیفیت طراحی شدهاند.

- هزینههای بالا: راهاندازی و نگهداری واحد صنعتی معمولاً به سرمایهگذاریهای زیادی نیاز دارد، زیرا به مقیاسهای بزرگ و تجهیزات پیچیده نیاز است.

مثال:

یک کارخانه خودروسازی که در آن هزاران خودرو در روز تولید میشود، نمونهای از یک واحد صنعتی است که در آن فرآیندها بهطور مداوم در مقیاس بزرگ انجام میشوند.

3. واحد آزمایشگاهی

واحد آزمایشگاهی یک محیط تحقیقاتی است که بهطور عمده برای انجام آزمایشها و تحقیقات علمی طراحی شده است. این محیطها معمولاً برای تحلیل مواد، بررسی ویژگیهای فیزیکی و شیمیایی، و انجام آزمایشهای آزمایشگاهی طراحی میشوند.

ویژگیها:

- مقیاس کوچک: واحد آزمایشگاهی بهطور عمده در مقیاس بسیار کوچکتر از پایلوت آزمایشگاهی و واحد صنعتی عمل میکند. این محیطها معمولاً برای آزمایشهای دقیق و کنترلشده طراحی شدهاند.

- تمرکز بر تحقیق و توسعه: واحدهای آزمایشگاهی معمولاً بهطور خاص برای تحقیقات علمی و تجربی طراحی شدهاند. هدف اصلی این محیطها آزمایش و ارزیابی ویژگیهای مواد، فرآیندها و محصولات است.

- ابزار دقیق: واحد آزمایشگاهی معمولاً به تجهیزات دقیق و پیشرفته برای اندازهگیری و تجزیه و تحلیل دادهها نیاز دارد.

- زمانبر بودن: آزمایشهای انجامشده در واحد آزمایشگاهی معمولاً زمان بیشتری برای تحلیل و بررسی نیاز دارند.

مثال:

یک آزمایشگاه شیمیایی که در آن محققان به مطالعه خواص شیمیایی یک ماده جدید میپردازند، نمونهای از واحد آزمایشگاهی است که برای تجزیه و تحلیل دقیق ویژگیهای یک ماده طراحی شده است.

تفاوتهای اصلی

- مقیاس و هدف:

- پایلوت آزمایشگاهی مقیاس میانهای دارد و هدف آن شبیهسازی فرآیندها در مقیاس کوچکتر است.

- واحد صنعتی مقیاس بسیار بزرگی دارد و برای تولید انبوه طراحی شده است.

- واحد آزمایشگاهی مقیاس بسیار کوچکتری دارد و تمرکز آن بر تحقیقات علمی و آزمایشهای دقیق است.

- تمرکز بر تولید یا تحقیق:

- واحد صنعتی تمرکز بر تولید و بهرهوری بالا دارد.

- پایلوت آزمایشگاهی بیشتر بر آزمایش و بهینهسازی فرآیندهای جدید تمرکز دارد.

- واحد آزمایشگاهی برای تحقیق و توسعه علمی و تجزیه و تحلیل دقیق طراحی شده است.

- هزینهها:

- واحد صنعتی به دلیل مقیاس بزرگ و نیاز به تجهیزات پیشرفته، هزینههای بالاتری دارد.

- پایلوت آزمایشگاهی هزینهها را در مقایسه با واحد صنعتی پایینتر نگه میدارد، زیرا مقیاس آن کوچکتر است.

- واحد آزمایشگاهی معمولاً هزینههای زیادی برای تجهیزات دقیق و تجزیه و تحلیل دقیق نیاز دارد.

خدمات و طراحی پایلوت های آزمایشگاهی صنعتی توسط شرکت مهندسی فرآیند SANILCO

شرکت SANILCO به عنوان یک پیشگام در طراحی و ساخت پایلوتهای آزمایشگاهی، خدمات تخصصی خود را برای کمک به شرکتها و محققین در زمینههای مختلف صنعتی و علمی ارائه میدهد. این خدمات بهویژه در فرآیندهای تحقیق و توسعه، آزمایش و بهینهسازی محصولات و فرآیندهای جدید مورد استفاده قرار میگیرند.

SANILCO خدمات خود را شامل طراحی سفارشی پایلوتها متناسب با نیازهای خاص هر پروژه، مشاوره فنی و مهندسی، ساخت و نصب پایلوتها، آزمایش و بهینهسازی، و پشتیبانی پس از راهاندازی ارائه میدهد. طراحی پایلوتها شامل انتخاب تجهیزات مناسب، سیستمهای کنترلی پیشرفته و مواد اولیه با کیفیت بالا برای انجام آزمایشهای دقیق میباشد.

تیم مهندسی SANILCO مشاورههای فنی در زمینه انتخاب مناسبترین فرآیندهای تولید و آزمایش، طراحی سیستمهای آزمایشگاهی و رفع مشکلات احتمالی در طی انجام آزمایشها ارائه میدهد. پس از طراحی، شرکت SANILCO مسئول ساخت و نصب پایلوتها در محل مورد نظر مشتری است و پس از راهاندازی، خدمات پشتیبانی و نگهداری را برای اطمینان از عملکرد صحیح و مستمر پایلوتهای آزمایشگاهی ارائه میدهد.