مقدمه

طراحی مدارک مهندسی و نقشههای مربوط به واحد خالصسازی اتیلن گلایکولها از اهمیت بالایی در فرآیندهای صنعتی برخوردار است، چرا که این مدارک پایهگذار ساختار و عملکرد بهینه سیستمها هستند. نقشههای جریان بلوکی (BFD) نمای کلی و سادهای از فرآیند را فراهم میکنند و مراحل اصلی تولید را به تصویر میکشند، در حالی که نقشههای جریان فرآیند (PFD) جزئیات بیشتری از جریان مواد و شرایط عملیاتی را نشان میدهند. به موازات، نقشههای لولهکشی و ابزار دقیق (PID) جنبههای فنی و اتصالات تجهیزات را با دقت ترسیم میکنند که شامل سیستمهای کنترلی و سنجش میشود. همچنین، نقشههای جریان utilities (UFD) به بررسی نیازهای انرژی و منابع ضروری برای عملکرد بهینه میپردازند. تسلط بر دانش فنی مربوط به مهندسی شیمی، طراحی مهندسی و کنترل فرآیندها برای ایجاد این مدارک حرکتی کلیدی است که به تحقق اهداف کارایی و ایمنی در عملیات صنعتی کمک میکند.

این مدارک نهتنها به عنوان ابزارهای ارتباطی بین مهندسان، طراحان و تیمهای اجرایی عمل میکنند، بلکه به تسهیل فرآیندهای تحلیل و بهینهسازی نیز یاری میرسانند. طراحی صحیح این نقشهها میتواند به شناسایی نواقص و خطرات احتمالی در مراحل مختلف فرآیند کمک کرده و زمینهساز بهینهسازی عملکرد و کاهش هزینهها شود. بهعلاوه، استفاده از نرمافزارهای پیشرفته برای طراحی این مدارک، دقت و کارایی را افزایش میدهد و امکان شبیهسازی شرایط مختلف عملیاتی را فراهم میکند. در نهایت، این اسناد به عنوان مبنای مستندات برای راهاندازی، بهرهبرداری و نگهداری واحد خالصسازی اتیلن گلایکول عمل میکنند و تضمینکننده عملکرد بهینه و ایمن سیستم در طول عمر مفید آن خواهند بود.

بههمین دلیل، طراحی مدارک BFD، PFD، PID و UFD در واحد خالصسازی اتیلن گلایکول نهتنها نتیجهای از دانش فنی عمیق است، بلکه به عنوان یک فرآیند مستمر برای ارتقاء و بهبود دستیابی به فناوریهای نوین و کارایی در صنعت شیمیایی نیز به شمار میرود.

مدارک طراحی اولیه

این بخش در یک پروژه خالصسازی اتیلن گلایکول، شامل مستنداتی است که به منظور ارائه یک نمای کلی از فرایند و تعیین الزامات اولیه واحد طراحی میشوند. در این مرحله، فرآیندهای مختلف مانند هیدرولیز، تقطیر، و جداسازی مورد بررسی قرار میگیرند تا عملکرد بهینه واحد تضمین شود. اهداف و نیازهای پروژه نیز در این مستندات بیان میشود، که ممکن است شامل اهداف اقتصادی مانند کاهش هزینهها، افزایش میزان خالصسازی، و بهبود کیفیت محصول نهایی باشد.

همچنین، نیازهای کاربردی نظیر تطابق با استانداردهای زیستمحیطی و ایمنی نیز در این بخش گنجانده میشود. نهایتاً، مشخصات اولیه ی واحد در مدارک طراحی اولیه شامل تعیین ظرفیت تولید، ابعاد تجهیزات، و نوع و مشخصات ماشینآلات و اجزاء سیستم است. بهطور کلی، مدارک طراحی اولیه نقشی حیاتی در شکلگیری یک بنیاد مستحکم برای مراحل بعدی طراحی و اجرا ایفا میکنند.

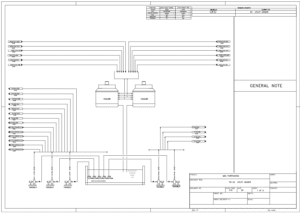

BFD (Block Flow Diagram)

نقشه جریان بلوکی (BFD) نمای کلی و سادهای از فرآیند را ارائه میدهد. در این نقشه، مراحل اصلی واحد خالصسازی اتیلن گلایکول به صورت بلوکهای جداگانه نمایش داده میشود. هر بلوک نمایانگر یک مرحله از فرآیند است، مانند تولید، خنکسازی، جداسازی و غیره، که به تبادل و جریان مواد در بین این مراحل میپردازد. BFD به طراحان و مهندسان امکان میدهد تا یک دیدگاه جامع از کل فرآیند را به دست آورند و بهراحتی بتوانند کیفیت و ارتباطات بین مراحل مختلف را شناسایی کنند.

نقشه های BFD:

در واحد خالصسازی اتیلن گلایکل، نقشههای BFD (Block Flow Diagram) نقش حیاتی در تحلیل و طراحی فرآیند دارند. این نقشهها با ارائه نمای کلی از مراحل مختلف تصفیه اتیلن گلایکل، به مهندسان و طراحان این امکان را میدهند که روابط بین واحدهای تولیدی و جریان مواد را به سادهگی درک کنند. در BFDهای مربوط به این واحد، بلوکهایی برای مراحل کلیدی مانند جذب، تقطیر و جداسازی طراحی میشوند که هرکدام نشاندهنده یک بخش مهم در فرآیند تصفیه هستند. خطوط ارتباطی که بین این بلوکها ترسیم میشود، نمایانگر مسیرهای جریان مواد اولیه، محصولات و مواد زائد است. استفاده از نقشههای BFD در این واحد نه تنها به بهبود فهم کلی فرآیند کمک میکند، بلکه در شناسایی نقاط ضعف و بهینهسازی عملکرد نیز موثر است. بهطور کلی، BFDها ابزاری ارزشمند برای تسهیل فرآیند طراحی و مدیریت تغییرات در واحد خالصسازی اتیلن گلایکل به شمار میروند.

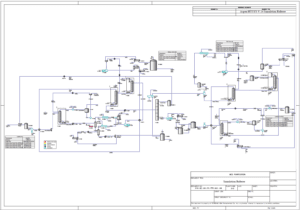

PFD (Process Flow Diagram)

نقشه جریان فرآیند (PFD) جزئیات بیشتری از جریان مواد، انرژی و شرایط عملیاتی را نسبت به BFD ارائه میدهد. در این نقشه، هر مرحله از فرآیند خالصسازی اتیلن گلایکول به همراه مشخصات فنی، جریانها، دماها، فشارها و دیگر پارامترهای کلیدی نمایش داده میشود. PFDها معمولاً شامل نشانههای مخصوص برای تجهیزات، خطوط لوله، و نقاط ورودی و خروجی مواد هستند و به وضوح نشان میدهند که چگونه مواد در فرآیند حرکت کرده و تعامل دارند. این نقشهها، علاوه بر ارائه یک تصویر شفاف از جریانهای اصلی در سیستم، میتوانند شامل اطلاعاتی درباره نوع و نوع تجهیزات، مشخصات عملگرها و ظرفیتهای فرآیندی باشند.

نقشه های PFD:

نقشههای PFD (Process Flow Diagram) در واحد خالصسازی اتیلن گلایکل بهعنوان ابزاری کلیدی برای نمایش مراحل فرآیند و تجهیزات مربوطه عمل میکنند. این نقشهها شامل گامهای اصلی فرآیند، از ورود مواد اولیه تا دریافت محصول نهایی خالص، میباشند. در ابتدا، اتیلن گلایکل خام به برج جذب منتقل میشود تا ناخالصیهای گازی از آن جدا شوند. سپس، با استفاده از تقطیر اولیه، ترکیبات با نقطه جوش پایینتر جدا میشوند و محصول اولیه غلیظتری به دست میآید. در ادامه، تقطیر نهایی برای دستیابی به اتیلن گلایکل خالص انجام میشود و پس از آن، محصول خالص به مبدلهای حرارتی منتقل شده و خنک میشود تا در مخازن ذخیرهسازی نگهداری شود. نقشههای PFD با نمایش دقیق جریان مواد و ارتباطات بین واحدهای مختلف، به مهندسان کمک میکنند تا فرآیند را بهخوبی درک کرده و آن را بهینهسازی کنند. این نقشهها همچنین در مستندسازی و برنامهریزی ایمنی و کیفیت محصول نهایی نقش مهمی ایفا میکنند.

PID (Piping and Instrumentation Diagram)

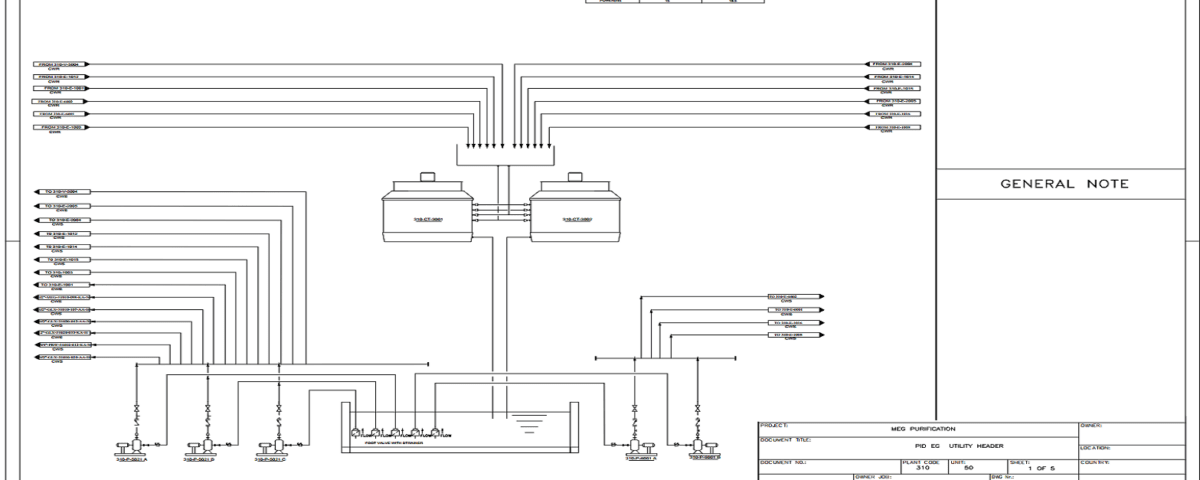

نقشه لولهکشی و ابزار دقیق (PID) یکی از اساسیترین ابزارها در طراحی و مستندسازی واحدهای صنعتی است. این نقشه اطلاعات کاملی درباره تجهیزات، ارتباطات لولهکشی، و ابزارهای کنترلی ارائه میدهد و به وضوح نشان میدهد که هر لوله و دستگاه چگونه به یکدیگر متصل شدهاند. همچنین، PID شامل جزئیات مربوط به سنسورها، شیرها، تجهیزات کنترلی و نقاط اندازهگیری است و میتواند شامل مشخصات عملکردی مانند نوع و مشخصات فنی سنسورها، شیرها و دیگر تجهیزات بهکار رفته در سیستم باشد. طراحی PID به گونهای است که تمام اجزاء و مکانیزمهای مورد نیاز برای یک فرآیند صنعتی را به صورت منظم و واضح نمایش دهد تا تمامی ذینفعان از طراحان گرفته تا اپراتورها و تکنسینها بتوانند بهراحتی نیازهای عملیاتی را درک کنند.

نقشه های PID:

نقشههای PID (Piping and Instrumentation Diagram) در واحد خالصسازی اتیلن گلایکل بهعنوان ابزارهای حیاتی برای نمایش جزئیات دقیق تجهیزات، لولهکشی و ابزارآلات کنترلی استفاده میشوند. این نقشهها شامل تمامی عناصر حیاتی نظیر پمپها، برجهای تقطیر، مبدلهای حرارتی و الکتروپمپها به همراه ارتباطات لولهکشی و سیمکشی سیستمهای کنترلی هستند. در فرآیند خالصسازی، ابتدا اتیلن گلایکل خام به برج جذب منتقل میشود تا ناخالصیها از آن جدا شوند.

سپس، محصول به برجهای تقطیر اولیه و نهایی هدایت میشود، که در این مرحله پارامترهایی مانند دما و فشار بهدقت کنترل میشوند. ابزارهای اندازهگیری و کنترلی نظیر ترمومترها، فشارسنجها و فلو مترها در نقاط کلیدی نقطهگذاری شدهاند تا بهطور مستمر وضعیت فرآیند را نظارت کنند. نقشههای PID با ارائه چنین جزئیاتی به مهندسان و اپراتورها این امکان را میدهند که فرآیند خدشهناپذیری را طراحی کرده و بهطور مؤثری عملیات ایمنی و بهینهسازی را مدیریت کنند. این نقشهها بهویژه در تعیین نقاط کنترل و سیستمهای اتوماسیون نقش کلیدی ایفا میکنند و در نهایت کیفیت و ایمنی محصول نهایی را تضمین میکنند.

UFD (Utilities Flow Diagram)

نقشه جریان یوتیلیتی (UFD) به گنجاندن و بررسی نیازهای انرژی و منابع ضروری برای عملکرد بهینه فرآیند میپردازد. این نقشه شامل اطلاعاتی درباره مصرف آب، بخار، برق و دیگر منابع انرژی مانند گاز طبیعی و هوای فشرده است و همچنین به وضوح نحوه تأمین این یوتیلیتیها به مراحل مختلف فرآیند را نمایش میدهد. UFDها با تجزیه و تحلیل جریانهای یوتیلیتی، کمک میکنند تا مهندسین و مدیران بتوانند به بهینهسازی سیستمهای موجود پرداخته و از لحاظ کارایی و مصرف منابع، رکوردهای خوبی را به ثبت برسانند. این نقشهها به وضوح بررسی میکنند که چگونه منابع مختلف انرژی به تجهیزات و فرآیندهای مختلف تحویل داده میشوند و همچنین به شناسایی تأثیرات میانقابلی که بین منابع مختلف وجود دارد، پرداخته و میتوانند به تخمین هزینههای عملیاتی کمک کنند.

نقشه های UFD:

نقشههای UFD (Utility Flow Diagram) در واحد خالصسازی اتیلن گلایکل بهعنوان ابزاری برای نمایش جریان و توزیع تأسیسات یا خدمات عمومی نظیر بخار، آب، هوا و مواد شیمیایی در فرآیند طراحی و عملیاتی مورد استفاده قرار میگیرند. این نقشهها بهطور خاص در تعیین نیازهای انرژی و مواد کمکی برای راهاندازی و نگهداری واحد خالصسازی اهمیت دارند. در این واحد، مهمترین تأسیسات شامل بخار برای تامین گرما در برجهای تقطیر، آب برای سردسازی و رقیقسازی، و گازهای حامل برای فرآیندهای جذب هستند. نقشههای UFD بهصورت واضح نشان میدهند که چگونه این خدمات به تجهیزات مختلف منتقل شده و در نقاط کلیدی سیستم مورد استفاده قرار میگیرند.

با توجه به اینکه فرآیند خالصسازی اتیلن گلایکل ممکن است نیاز به تنظیمات خاص در پارامترهای دما و فشار داشته باشد، طراحی مناسب و کارآمد این تأسیسات میتواند تاثیر بسزایی بر کیفیت و بازده نهایی محصول داشته باشد. علاوه بر این، UFDها به مهندسان و مدیران کمک میکنند تا بهراحتی نقاط ضعف و بهینهسازیهای بالقوه در تخصیص و مصرف منابع را شناسایی کنند و در نتیجه به بهبود عملکرد کلی واحد خالصسازی دست یابند.

دانش فنی مورد نیاز

برای طراحی مؤثر مدارک کلیدی مانند BFD، PFD، PID و UFD، درک عمیق و جامع از چندین زمینه تخصصی ضروری است. مهندسی شیمی به عنوان یک پایه اساسی، نیازمند تسلط بر فرآیندها و واکنشهای شیمیایی است تا طراحان بتوانند به درستی مراحل تولید و تنوع روندها را شناسایی و تحلیل کنند. این دانش، امکان پیشبینی رفتار مواد مختلف در شرایط مختلف عملیاتی را فراهم میآورد. در کنار این، طراحی مهندسی نیز اهمیت فراوانی دارد؛ تسلط بر نرمافزارهای طراحی مانند AutoCAD و Aspen Plus، نه تنها به ایجاد نماهای دقیق و واضح از تجهیزات و اتصالات کمک میکند، بلکه امکان شبیهسازی فرآیندها را نیز فراهم میآورد تا بتوان عملکرد آنها را پیشبینی و بهینهسازی کرد.

همچنین، کنترل فرآیند از دیگر جنبههای حیاتی است، که شامل دانش درباره کنترل سیستمها و اتوماسیون میباشد؛ درک این مفاهیم به طراحان این امکان را میدهد که سیستمهای کنترلی کارآمدی برای نظارت و مدیریت فرآیندها طراحی کنند. نهایتاً، آشنایی با سیستمهای ابزار دقیق و سنسورها بههمراه دانش درباره مکانیزمهای کنترلی، به طراحان این آگاهی را میدهد که چگونه عناصر سنجش و کنترل به درستی در کل نظام یک فرآیند ادغام شوند. با ترکیب این دانشها، متخصصان قادر خواهند بود مدارکی قوی و مؤثر را طراحی کنند که نه تنها به بهینهسازی عملکرد واحدها کمک میکند، بلکه منجر به ایمنی و بهرهوری بالای فرآیندها میگردد.

تحلیل ایمنی و خطرات (HAZOP)

تحلیل ایمنی و خطرات (HAZOP) یکی از مراحل کلیدی در طراحی و اجرای پروژههای صنعتی از جمله واحدهای خالصسازی اتیلن گلایکول است که به شناسایی خطرات و ارزیابی ایمنی فرایند پرداخته و اطمینان حاصل میکند که نیازهای ایمنی رعایت شدهاند. در این مرحله، شناسایی خطرات احتمالی آغاز میشود که با بررسی دقیق فرایندها، تجهیزات، و شرایط عملیاتی بهدست میآید. این شناسایی شامل تحلیل مواقعی است که ممکن است خطراتی مانند نشتی مواد شیمیایی، شکست تجهیزات، یا شرایط غیرمعمول عملیاتی به وقوع بپیوندد.

پس از شناسایی این خطرات، تحلیل نقاط ضعف انجام میشود که به شناسایی نواقص و آسیبپذیریهای سیستم منجر میشود. نقاط ضعف ممکن است شامل عدم وجود برخی از تدابیر ایمنی، طراحی نادرست تجهیزات، یا ناکافی بودن آموزش پرسنل باشد. در نهایت، مدیریت ریسک با توسعه استراتژیهای کنترلی و پیشگیرانه بهمنظور کاهش احتمال بروز خطرات و عواقب ناشی از آنها انجام میشود. این استراتژیها ممکن است شامل تغییرات در طراحی، نصب سیستمهای ایمنی اضافی، یا برنامههای آموزشی برای پرسنل باشد. بهطور کلی، HAZOP نه تنها به شناسایی و تحلیل خطرات کمک میکند، بلکه عاملی اساسی در اطمینان از ایمنی و بهرهوری عملیات صنعتی به شمار میآید.

مدلسازی و شبیهسازی فرآیند

مدلسازی و شبیهسازی فرآیند یکی از ابزارهای حیاتی در طراحی و بهینهسازی واحدهای خالصسازی اتیلن گلایکول است که به مهندسان این امکان را میدهد تا رفتار سیستم را تحت شرایط مختلف بررسی کنند. در این فرآیند، نرمافزارهای مورد استفاده نظیر Aspen Plus، HYSYS و ChemCAD به کار گرفته میشوند. این نرمافزارها ابزارهای قدرتمندی برای شبیهسازی رفتار هر یک از واحدهای عملیاتی و تعاملات آنها در سطح کل سیستم فراهم میآورند. با استفاده از این نرمافزارها، مهندسان میتوانند شرایط مختلفی مانند دما، فشار، و ترکیب خوراک را تغییر دهند تا اثرات آنها بر روی خروجیها و عملکرد کلی سیستم را بررسی کنند.

نتایج و تحلیلهای شبیهسازی معمولاً شامل ارزیابی مؤلفههای کلیدی مانند راندمان تبدیل، کیفیت محصول نهایی، و مصرف انرژی میباشد. این تحلیلها به شناسایی بهینهترین شرایط عملیاتی و همچنین امکانات بهبود در طراحی یا فرایند کمک میکنند. در نهایت، مدلسازی و شبیهسازی به عنوان ابزاری موثر در کاهش ریسکهای اجرایی، بهینهسازی هزینهها، و دستیابی به عملکرد بهتر در واحدهای صنعتی به شمار میآید.

برنامهریزی و زمانبندی

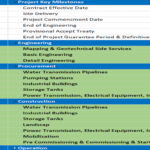

برنامهریزی و زمانبندی پروژه از جنبههای حیاتی در مدیریت هر پروژه صنعتی، از جمله واحدهای خالصسازی اتیلن گلایکول، به حساب میآید. مراحل پروژه و زمانبندی اجرای آن معمولاً شامل چندین فاز کلیدی است که با شروع از مرحله پیشمهندسی و طراحی، به مرحله تأسیسات، نصب تجهیزات، و سپس به آزمایش و راهاندازی منتقل میشود. برای هر یک از این مراحل، زمان مشخصی تعیین میشود که به توازن بین منابع موجود و اهداف پروژه کمک میکند. این برنامهریزی نیازمند استفاده از ابزارهایی نظیر نمودار گانت و تکنیک روش مسیر بحرانی (CPM) است که به پروژه Managers کمک میکنند تا پیشرفت پروژه را به طور مداوم پیگیری و نواقص زمانی را شناسایی کنند.

همچنین، تخصیص منابع و پرسنل یکی دیگر از عوامل کلیدی در موفقیت پروژه است. در این مرحله، منابع انسانی و مالی باید بهطور موثری تخصیص یابند تا نیازهای مختلف پروژه را برآورده کنند. مهندسان، تکنسینها، و سایر اعضای تیم بهصورت هدفمند و متناسب با تجربه و تخصص خود به هر مرحله از پروژه منصوب میشوند. علاوه بر این، منابع مالی به صورت دقیقی مدیریت میشوند تا از بروز هرگونه کسری یا اضافهبرآورد هزینهها جلوگیری شود. این تخصیص همچنین شامل تأمین مواد اولیه و تجهیزات لازم برای مراحل اجرایی پروژه است. به طور کلی، یک برنامهریزی و زمانبندی دقیق به همراه تخصیص بهینه منابع، میتواند به کاهش هزینهها، تسریع در روند اجرا، و ارتقاء کیفیت نهایی پروژه منجر شود.

مشخصات فنی تجهیزات

مشخصات فنی تجهیزات بخش حیاتی از هر پروژه صنعتی، به ویژه در واحدهای خالصسازی اتیلن گلایکول، به شمار میآید و شامل جزئیات دقیق در مورد نوع و کارایی تجهیزات به همراه دستورالعملهای نصب و راهاندازی است. نوع و مشخصات تجهیزات کلیدی معمولاً شامل واحدهای اصلی فرایند مانند برجهای تقطیر، مبدلهای حرارتی، و مخازن ذخیرهسازی میشود که هر کدام نقش مهمی در عملکرد کلی سیستم ایفا میکنند. همچنین، مبدلهای حرارتی با طراحی مناسب و کارایی بالا، گرمای مورد نیاز را بهطور مؤثری منتقل میکنند و به بهینهسازی مصرف انرژی در فرایند کمک میکنند.

در خصوص دستورالعملهای نصب و راهاندازی، این بخش شامل مراحل گام به گام برای نصب، کالیبراسیون، و راهاندازی تجهیزات میباشد. این دستورالعملها بهطور دقیق و با اشاره به نکات ایمنی و پیش نیازهای عملیاتی تهیه میشوند تا از بروز مشکلات در حین نصب و در آینده جلوگیری کنند. شامل مواردی همچون بررسی شرایط محیطی، اتصال صحیح سیستمهای برقی و هیدرولیکی، و تستهای عملکردی پیش از بهرهبرداری نهایی است. همچنین، آموزشهای لازم برای پرسنل در زمینههای نصب و نگهداری تجهیزات نیز در این بخش مورد توجه قرار میگیرد. در نهایت، رعایت این مشخصات فنی و دستورالعملهای مرتبط به ارتقاء کارایی تجهیزات، کاهش هزینههای نگهداری، و اطمینان از ایمنی و سلامت محیط کار منجر میشود.

تجزیه و تحلیل اقتصادی

تجزیه و تحلیل اقتصادی یکی از مراحل کلیدی در ارزیابی پروژههای صنعتی، بهویژه در پروژههای خالصسازی اتیلن گلایکول، است که به مهندسان و مدیران این امکان را میدهد تا جوانب مالی پروژه را بهطور دقیق بررسی کنند. برآورد هزینهها و سودآوری شامل تحلیل تمامی هزینههای مستقیم و غیرمستقیم فرآیند است؛ از جمله هزینههای سرمایهگذاری اولیه، هزینههای عملیاتی، و مخارج مربوط به نیروی انسانی و نگهداری. با در نظر گرفتن این هزینهها و محاسبه درآمدهای پیشبینیشده از فروش محصول نهایی، میتوان به تخمین سودآوری پروژه پرداخت. همچنین، شاخصهای مالی همچون بازگشت سرمایه (ROI)، دوره بازپرداخت (Payback Period) و ارزش خالص حال (NPV) را محاسبه میکنند تا تصویری جامع از وضعیت مالی پروژه ارائه دهند.

علاوه بر این، تحلیل حساسیت به بررسی نحوه تأثیر تغییرات در پارامترهای کلیدی بر روی نتایج مالی پروژه میپردازد. به طور خاص، این تحلیل بررسی میکند که چگونه تغییرات در هزینههای مواد اولیه، نرخ فروش، و سایر متغیرها میتواند روی سودآوری و هزینههای کلی تأثیر بگذارد. از طریق مدلسازی سناریوهای مختلف، میتوان فهمید که کدام عوامل با بیشترین تأثیر بر عملکرد مالی پروژه همراه هستند و چگونه میتوان ریسکهای مرتبط را مدیریت کرد. در مجموع، تجزیه و تحلیل اقتصادی با ترکیب برآورد هزینهها، ارزیابی سودآوری، و تحلیل حساسیت، به تصمیمگیری آگاهانهتر در مورد اجرای پروژه و تخصیص منابع کمک میکند.

نتیجه گیری

نتیجهگیری، طراحی و مستندسازی مدارک کلیدی مانند BFD، PFD، PID و UFD از اهمیت فوقالعادهای در فرآیندهای صنعتی، بهویژه در واحدهای خالصسازی اتیلن گلایکول برخوردار است. این مدارک نه تنها به مهندسان و تکنسینها کمک میکنند تا فرآیندها را به طور واضحتر درک کنند و تعاملات بین تجهیزات مختلف را شناسایی کنند، بلکه انطباق با استانداردهای ایمنی و کارایی را نیز تضمین مینمایند. با ارائه جزئیات دقیق درباره جریانهای مواد، انرژی و شرایط عملیاتی، این مستندات زمینهساز بهینهسازی عملکرد، کاهش هزینهها و صرفهجویی در منابع میشوند. بهعلاوه، تسهیل در نصب و نگهداری تجهیزات و شناسایی نقاط ضعف و بهینهسازیهای ممکن، از دیگر مزایای کلیدی این مدارک به حساب میآید. در نهایت، استفاده مؤثر از این ابزارها به افزایش بهرهوری، کاهش ریسکهای ایمنی و بهبود کیفیت تولید کمک میکند و به شکوفایی و پایداری صنعت شیمیایی در آینده منجر خواهد شد.

به منظور ارتقاء عملکرد و بهرهوری در طراحی، تأسیس، تولید دانش فنی و مهندسی نوین و بهینهسازی واحدهای تولید و خالصسازی اتیلنگلایکولها در عربستان سعودی، شرکت آنیل پارس اقدام به انجام مطالعات شبیهسازی و بهینهسازی جامع بر روی فرآیندهای کلیدی این واحد نمود. این مطالعات شامل موارد زیر میباشد:

1. پیشامکانسنجی واحد جداسازی و خالصسازی اتیلن گلایکولها با ظرفیت 15KTY

2. تولید مدارک مهندسی پایه؛ Operation Manual واحد اتیلن گلایکول

4. طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

5. طراحی مدارک، دانش فنی و نقشههای BFD، PFD، PID و UFD واحد خالصسازی اتیلن گلایکولها

6. مدیریت پروژه، کنترل و Endorsement مدارک مهندسی واحد تولید MEG، DEG، TEG

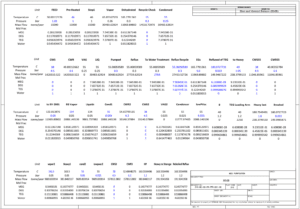

7. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 10 KTY

8. شبیهسازی و بهینهسازی فرآیند تصفیه مونو اتیلن گلیکول (MEG) با ظرفیت تولید 15 KTY

این اقدامات به منظور افزایش تولید دانش فنی و مهندسی نوین، کاهش هزینههای تولید، بهینهسازی فرآیندهای تولید اتیلنگلایکولها و طراحی واحدهای به روز انجام میشود. هدف نهایی، تضمین کیفیت بهتر محصولات و افزایش رقابتپذیری شرکت در بازار است.

طراحی مدارک، دانش فنی و نقشه های BFD ،PFD ،PID ،UFD واحد خالص سازی اتیلن گلایکل ها

در این پروژه، طراحی مدارک، دانش فنی و نقشه های BFD ،PFD ،PID ،UFD واحد خالص سازی اتیلن گلایکل ها انجام شده است.