مقدمه

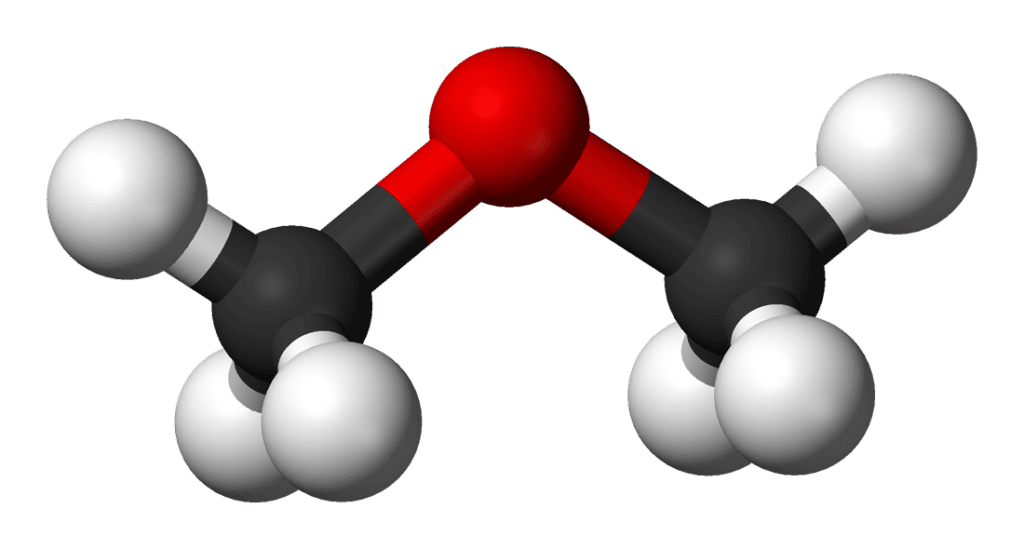

دی متیل اتر (Dimethyl Ether) به عنوان ساده ترین اتر آلیفاتیک، یک گاز بی رنگ، بویی اتر گونه، غیر سمی، فرار و به شدت آتش گیر که در آب و الکل محلول است. دی متیل اتر به عنوان متوکسی متان نیز شناخته میشود و ایزومری از اتانول است. مشخصات فیزیکی دی متیل اتر مشابه گاز مایع (پروپان و بوتان) است. همانند گاز طبیعی در دما و فشار معمولی به حالت گاز وجود دارد اما در صورت فشار متوسط و خنک کردن به مایع تبدیل میشود. به دلیل داشتن اکسیژن بالا، عدم وجود گوگرد و سایر ترکیبات مضر جز سوخت های پاک محسوب میشود. DME میتواند به اولفینها و هیدروکربن های مصنوعی تبدیل شود.

کاربرد DME

DME به عنوان پیش ماده مفید برای سنتز ترکیبات آلی به کار میرود. به عنوان مثال با استفاده از دی متیل اتر و تری اکسید گوگرد می توان دی متیل سولفات تهیه کرد. دی متیل اتر در فرآیند مونسانتو میتواند به اسید استیک تبدیل شود. فرآیند مونسانتو یک روش صنعتی برای سنتز اسید استیک با استفاده از کربونیلاسیون کاتالیتیکی متانول است.

DME به عنوان معرف و حلال آزمایشگاهی یک عامل استخراج کننده سودمندی است چرا که نقطه جوش پایین دارد و به راحتی از مخلوط واکنش جدا میشود. مخلوط دی متیل اتر و پروپان برای درمان زگیل استفاده میشود. DME در اسپری مو، چسب ها، مایکروویوها و در مبردها به همراه آمونیاک، دی اکسید کربن،بوتان و پروپن استفاده می شود.

دی متیل اتر به دلیل اینکه دوده بسیار کمی ساطع میکند و غیر سمی است به عنوان جایگزین پروپان در سوخت مایع، متانول، دیزل و بنزین استفاده می شود. DME در سوخت نیروگاه ها، سوخت سلول های سوختی، سوخت خودرو، تولید برق و گرمایش و پخت و پز نیز مورد استفاده قرار میگیرد.

انواع روش های تولید دی متیل اتر در مقیاس صنعتی و آزمایشگاهی

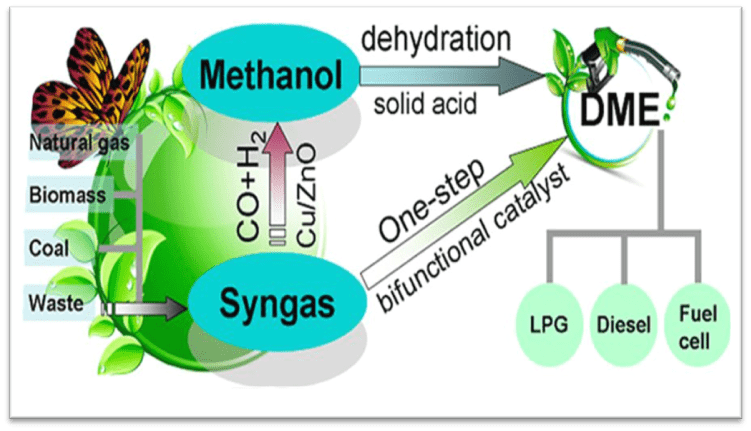

روش های سنتز کاتالیستی دی متیل اتر در فاز گازی به دو دسته عمده مستقیم و غیر مستقیم تقسیم بندی میشوند:

-

روش مستقیم

در این روش، گاز سنتز(مخلوط کربن مونو اکسید و هیدروژن) در حضور کاتالیست های دو عملگر به دی متیل اتر تبدیل میشوند. کاتالیزورهای رایج برای این واکنش شامل کاتالیزورهای مبتنی بر مس یا کبالت هستند.

CO + 2H2 → CH3OH

- این روش در حال حاضر در دست توسعه است و به طور کامل بهینه نشده و در فاز صنعتی استفاده نشده است.

مزایای روش مستقیم

- سادگی بیشتر: این روش فقط به یک راکتور و یک کاتالیزور نیاز دارد.

- کارایی بیشتر: این روش میتواند به بازده DME بالا تری نسبت به روش غیر مستقیم دست یابد.

- هزینه کمتر: این روش میتواند بطور کلی با هزینه کمتری نسبت به روش غیر مستقیم اجرا شود.

معایب روش مستقیم

- حساسیت به شرایط واکنش: واکنش های مستقیم DME به دما، فشار و نسبت H2 به CO بسیار حساس هستند و کنترل دقیق این پارامتر ها برای دستیابی به نتایج مطلوب ضروری است.

- تشکیل محصولات جانبی: در این روش ممکن است محصولات جانبی ناخواسته مانند متان، اتان، فرمالدهید و اسید استیک تولید شود که نیاز به جداسازی و تصفیه DME نهایی را دارند.

-

روش غیر مستقیم

در روش غیر مستقیم ابتدا گاز سنتز در حضور کاتالیست های اکسید روی، اکسید مس و آلومینا به متانول تبدیل شده و سپس در مرحله بعد دی متیل اتر از واکنش آبگیری متانول در حضور کاتالیست های جامد-اسیدی بدست میآید.

2CH3OH → CH3OCH3 + H2O

- از این روش در فاز صنعتی استفاده میشود و به طورکامل توسعه یافته است.

مزایای روش غیر مستقیم

- تنوع بیشترکاتالیزور: طیف وسیع تری از کاتالیزورها را میتوان برای هر دو مرحله واکنش استفاده کرد.

- امکان جداسازی متانول: متانول را میتوان به عنوان یک محصول میانی جداگانه استخراج کرد و برای مصارف دیگر استفاده کرد.

معایب روش غیر مستقیم

- پیچیدگی بیشتر: این روش شامل دو مرحله واکنش جداگانه و نیاز به دو نوع کاتالیزور مختلف است.

- بازده کلی پایین تر: به طور کلی، بازده DME در روش غیر مستقیم از روش مستقیم پایین تر است.

- هزینه بیشتر: به دلیل پیچیدگی بیشتر، این روش میتواند گرانتر از روش مستقیم باشد.

شبیه سازی فرایند تولید DME

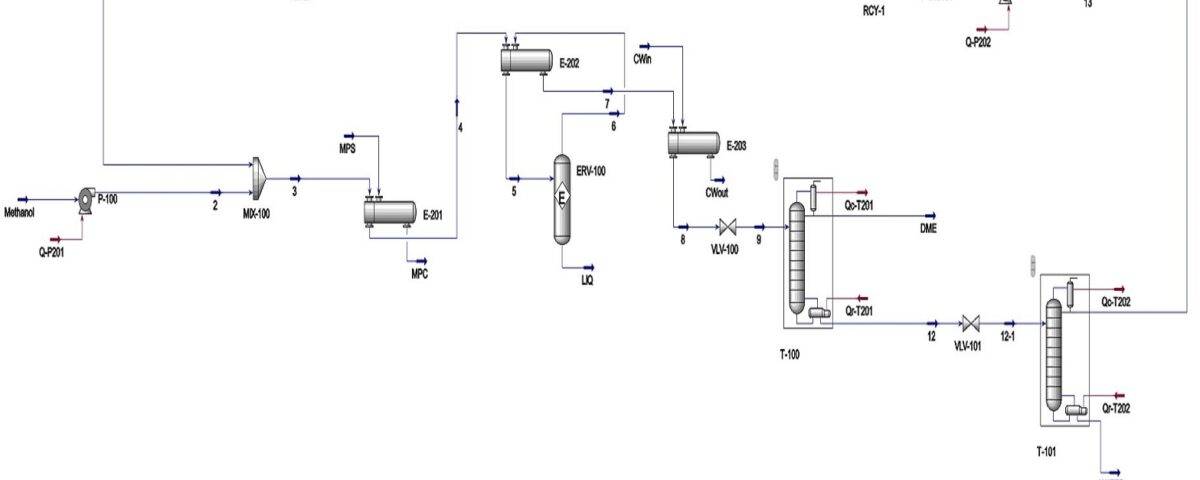

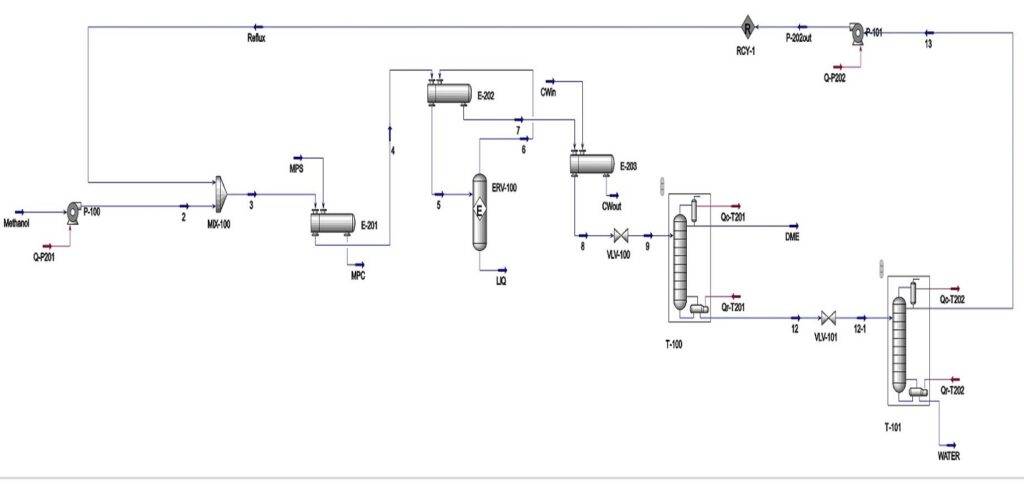

شبیهسازی فرآیند به منظور بررسی اقتصادی فرآیند تا انتهای فرایند تولید سوخت زیستی، در نرم افزار اسپن هایسیس ورژن 12.1 انجام شده است.

شرح فرآیند

خوراک این فرآیند (متانول) با دبی 1.767 تن بر ساعت وارد میشود و سپس توسط پمپ فشار آن به 15 بار افزایش پیدا کرده و با جریان برگشتی متانول در میکسر مخلوط میشود و در ادامه برای رسیدن به دمای انجام واکنش از دو مبدل حرارتی پوسته لوله عبور میکند و به دمای 250 درجه سانتی گراد میرسد و سپس وارد راکتور میشود و چون واکنش گرمازا است دمای خروجی از راکتور به 376 درجه سانتی گراد میرسد.

نکته: به دلیل گرمازا بودن واکنش به جای استفاده از جریان بخار آب برای گرم کردن خوراک ورودی به راکتور از جریان خروجی از راکتور در مبدل حراتی دوم استفاده میشود.

در ادامه برای اینکه خوراک به شرایط عملیاتی برج تقطیر برسد از مبدل حرارتی سوم برای پایین آوردن دمای جریان استفاده میشود.

نکته: به دلیل اینکه جریان خروجی از راکتور، از مبدل حرارتی دوم عبور کرده و انرژی حرارتی خود را از دست داده است، انرژی کمتری برای خنک سازی جریان عبوری از مبدل حرارتی سوم نیاز است.

سپس جریان خروجی از مبدل حرارتی سوم، توسط شیرکنترل فشار آن به 10.4 بار کاهش پیدا میکند وارد سینی دهم برج تقطیر با تعداد سینی 22 عدد میشود و سپس DME از متانول و آب جدا و وارد مخازن ذخیره میشود و در ادامه جریان پایین دست برج که شامل آب و متانول است، توسط شیرکنترل، فشار آن به 7.4 بار کاهش مییابد و جریان برای احیای متانول از سینی چهاردهم وارد برج تقطیر دوم با تعداد 26 عدد سینی میشود و متانول از بالای برج توسط پمپ، به فشار 15 بار میرسد و توسط جریان برگشتی به ابتدای فرایند اضافه میشود.

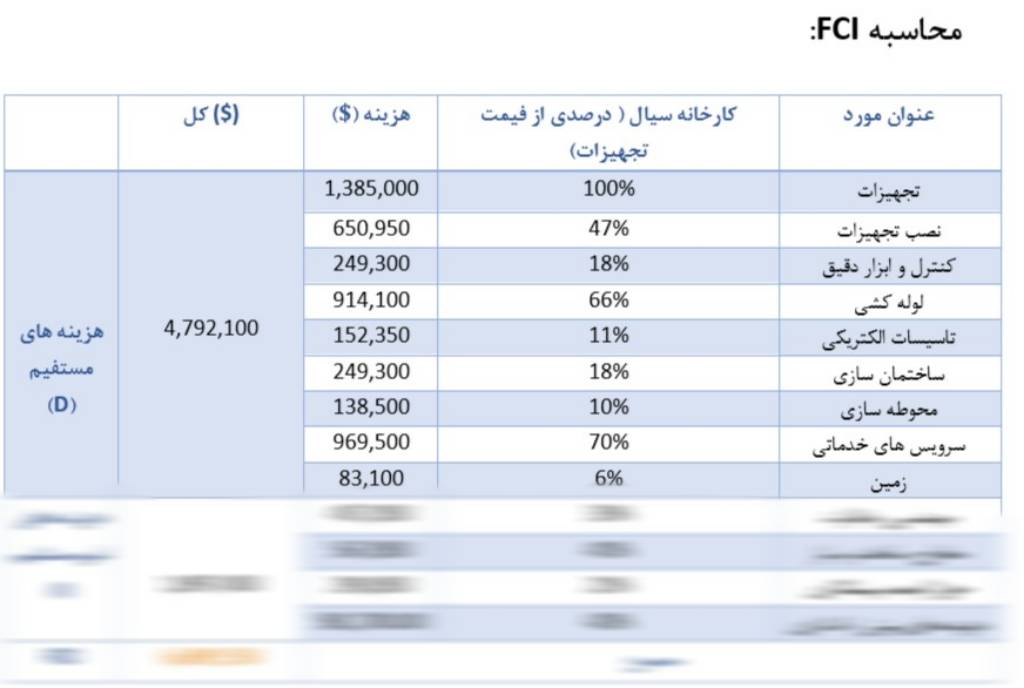

محاسبات فنی و اقتصادی واحد فرآیندی

تجهیزات زیر در محاسبات اقتصادی در نظر گرفته شده است:

جدول اطالاعات تجهیزات

محاسبات اقتصادی

در ادامه با داشتن FCI خواهید توانست TPC و WCI را بدست آورید.

نتیجه گیری

در دنیای امروز که تقاضا برای سوختهای پاک و کارآمد رو به افزایش است، دیمتیل اتر (DME) به عنوان یک جایگزین پاک و کارآمد برای سوختهای فسیلی مورد توجه قرار گرفته است. فرآیند تولید DME شامل مراحل پیچیدهای از جمله سنتز گاز سنتز، تولید متانول و دهیدراتاسیون متانول است. برای درک بهتر این فرآیند پیچیده و بهینهسازی آن، از نرمافزارهای قدرتمند شبیهسازی مانند Aspen HYSYS استفاده میشود.

تحلیل اقتصادی و شبیه سازی فرآیند تولید دی متیل اتر(DME)با نرم افزار اسپن هایسیس

در این پروژه، شبیهسازی و تحلیل اقتصادی فرآیند DME با نرم افزار اسپن هایسیس نسخه 12.1 انجام شده است.