مقدمه

واحد تقطیر واکنشی برای استرهای اسید استیک به عنوان یکی از فرآیندهای مهم در صنایع شیمیایی، نقش بسزایی در تولید فرآوردههای با ارزش دارد. این فرآیند با ترکیب واکنش شیمیایی و جداسازی همزمان محصولات، امکان تولید استرهای با خلوص بالا را فراهم میآورد. در این سیستم، استفاده از تکنولوژیها و تجهیزات پیشرفته، بهینهسازی عملکرد و افزایش بازدهی تولید را ممکن میسازد. مهندسی پایه و تفصیلی در طراحی و پیادهسازی این واحدها، به تحلیل دقیق فرآیند، انتخاب صحیح تجهیزات و ارزیابی اقتصادی پروژه کمک میکند. با توجه به اهمیت روزافزون استرها در صنایع مختلف از جمله صنایع دارویی، غذایی و آرایشی بهداشتی، توجه به مهندسی و طراحی صحیح این واحدها از اهمیت ویژهای برخوردار است.

در این راستا، واحد تقطیر واکنشی بهعنوان یک راهکار کارآمد، میتواند به کاهش هدررفت منابع و افزایش بهرهوری کمک کند. بدین منظور، تحلیلهای دقیق و شبیهسازیهای پیشرفته برای درک بهتر واکنشها و دینامیک سیستم ضروری است. این امر، تعیین پارامترهای بهینه عملیاتی، کاهش هزینههای تولید و بهبود کیفیت نهایی محصول را ممکن میسازد.

بنابراین، طراحی و پیادهسازی موثر واحد تقطیر واکنشی در کنار توجه به مسائل زیستمحیطی و اقتصادی، میتواند نویدبخش آیندهای پایدارتر و موفقتر در صنعت شیمی باشد. به همین دلیل، توجه به جنبههای فنی، اقتصادی و زیستمحیطی در مهندسی پایه و تفصیلی این واحدها، از اهمیت ویژهای برخوردار است و میتواند بهعنوان یک الگوی موفق در صنعت مورد استفاده قرار گیرد.

واحد تقطیر واکنشی

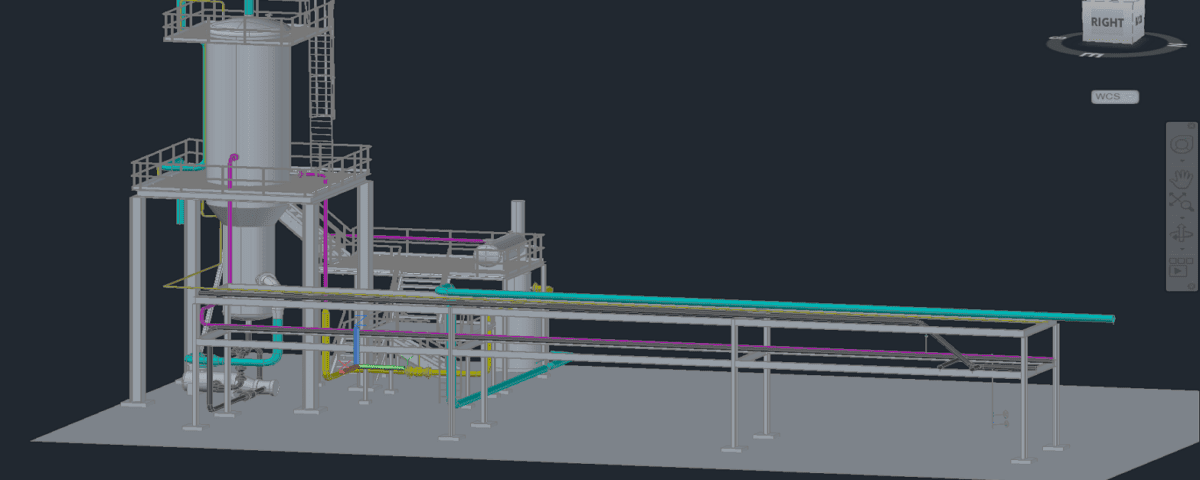

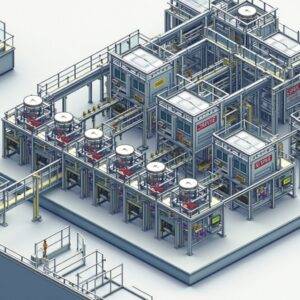

طراحی مهندسی واحد تقطیر واکنشی به عنوان یک فرآیند کلیدی در تولید استرهای اسید استیک، نیازمند درنظرگیری چندین فاکتور حیاتی است. در این طراحی، انتخاب تجهیزات مناسب مانند برجهای تقطیر، واکنشگرها، بویلرها و کولرها از اهمیت بالایی برخوردار است؛ زیرا باید عملکرد بهینه و کارایی انرژی را تضمین کنند. همچنین، تعیین پارامترهای عملیاتی نظیر دما، فشار و رفتار فازی واکنشدهندهها، برای دستیابی به بالاترین نرخ تبدیل و خلوص محصول ضروری است.

استفاده از مدلسازی شیمیایی و شبیهسازیهای محاسباتی در فرآیند طراحی میتواند به مهندسان در پیشبینی عملکرد سیستم و بهینهسازی شرایط کمک کند. علاوه بر این، نگرش به جنبههای ایمنی و زیستمحیطی نیز باید در تمام مراحل طراحی لحاظ شود تا اطمینان حاصل گردد که فرآیند نه تنها اقتصادی بلکه پایدار و ایمن است. در نهایت، یک طراحی جامع و مفهومی نه تنها فرآیند تولید را کارآمدتر میکند، بلکه به کاهش هزینهها و زمان تولید نیز میانجامد.

اهمیت صنعتی

این واحد بهدلیل استفاده از تقطیر واکنشی، علاوه بر تسهیل جداسازی محصول نهایی، میتواند با حذف آب تولیدی، بازدهی واکنش را بهبود بخشد. طراحی این فرآیند نیاز به انتخاب راکتور مناسب (مانند CSTR یا Batch)، طراحی برج تقطیر بهصورت بهینه و تعیین شرایط دما و فشار دارد. همچنین، نکات اقتصادی و بررسی هزینههای عملیاتی و سرمایهگذاری در کنار رعایت استانداردهای ایمنی و مدیریت پسماندهای زیستمحیطی از اهمیت ویژهای برخوردار است. در مجموع، با توجه به نیاز روزافزون بازار به استرهای اسید استیک، این پروژه قابلیت تحقق و سودآوری بالایی دارد.

اهمیت صنعتی تولید استرهای اسید استیک بهدلیل کاربردهای گسترده این ترکیبات در صنایع مختلف قابلتوجه است. استرها بهعنوان حلالها، افزودنیها و مواد اولیه کلیدی در تولید انواع محصولات صنعتی از جمله رنگها، پوششها، عطرها، مواد غذایی و داروها استفاده میشوند. با توجه به ویژگیهای منحصر بهفرد استرها نظیر بو، طعم و قابلیت حل شدن در حلالهای آلی، تقاضا برای آنها بهطور مداوم در حال افزایش است. علاوه بر این، تولید استرهای اسید استیک با استفاده از فناوریهای نوین مانند تقطیر واکنشی، کارایی بیشتری را به فرآیندها میبخشد و منجر به کاهش ضایعات و هزینهها میشود. با توجه به روند رو به رشد بازار جهانی و نیازهای محیطزیستی، این فرآیند نهتنها از جنبه اقتصادی بلکه از نظر پایداری نیز اهمیت بسیاری دارد.

شرح فرآیند

فرآیند تولید استرهای اسید استیک از طریق تقطیر واکنشی شامل ترکیب اسید استیک با الکل در یک واحد تقطیر واکنشی است که در آن همزمان واکنش شیمیایی و جداسازی محصولات انجام میشود. در این فرآیند، با استفاده از کاتالیست مناسب، اسید استیک و الکل در دما و فشار کنترلشده به یکدیگر واکنش میدهند و استر و آب تولید میکنند. بخار حاصله از این واکنش به برج تقطیر منتقل میشود، جایی که با استفاده از اصول تقطیر، استر از آب و سایر محصولات جانبی جدا میشود.

حرارت و فشار بهطور مستمر تنظیم میشوند تا حداکثر تبدیل و خلوص محصول نهایی حاصل شود. علاوه بر این، با طراحی بهینه سیستمهای کنترل و مدیریت فرآیند، میتوان بازده و صرفهجویی در انرژی را افزایش داد. این روش نه تنها به کاهش هزینههای تولید کمک میکند، بلکه امکان استفاده بهینه از مواد اولیه و کاهش آلودگی محیط زیست را نیز فراهم میآورد.

مثالی از طراحی و راهاندازی کارخانه تولید اتیل استات به منظور تحلیل فرآیند و راهکارهای اقتصادی برای پاسخگویی به تقاضای جهانی در بخش زیر بیان شده است.

این پروژه از تکنیکهای مختلف تولید بهره میبرد و تمرکز اصلی آن بر واکنش دهیدروژناسیون اتانول بهعنوان مؤثرترین روش است. با توجه به تقاضای جهانی برای اتیل استات که پیشبینی میشود به 4.9 میلیون تن در سال برسد، این تأسیسات پیشنهادی به دنبال پر کردن شکاف بازار به میزان 2.5 میلیون تن با مشارکت تقریبی 4% است.

فرآیند تولید اتیل استات به عنوان یک ماده شیمیایی در صنعت عطرسازی، شامل چندین مرحله کلیدی و استفاده از تجهیزات مختلف است. در این پروژه، تولید اتیل استات با استفاده از فرآیند هیدروژناسیون اتیل الکل بهعنوان روش اصلی مورد بررسی قرار گرفته است. این فرآیند در یک راکتور چند لولهای بسته به نام CRV-100 انجام میشود که از کاتالیست کرومیت مس روی آلومینا به همراه کرومات باریم بهره میبرد. شرایط بهینه برای این واکنش شامل دمای 245.3 درجه سانتیگراد و فشار 20 بار میباشد.

در مرحله اول، اتیل الکل به اتیل استات تبدیل میشود و برای کنترل دما از یک اکسچنجر حرارتی ثابت لولهای استفاده میشود تا حرارت ناشی از واکنشهای اندوترمیک حفظ شود. محاسبات نشان میدهد که وزن کاتالیست مورد نیاز حدود 2190.109 کیلوگرم است و ظرفیت راکتور مناسب است.

پس از تولید، محصول به یک ستون تقطیر (T-102) منتقل میشود که برای جداسازی اتیل استات و اتیل الکل طراحی شده است. این ستون دارای 16 مرحله تقطیر و ارتفاعی معادل 9.416 متر است. همچنین، برای افزایش کارایی جداسازی، از دو اکسچنجر حرارتی دیگر (E-100 و E-101) استفاده میشود که دما را قبل از ورود به جداکننده کاهش میدهند.

در نهایت، تجزیه و تحلیل اقتصادی نشان میدهد که این پروژه با درآمد سالانه حدود RM 699,209,702 و دوره بازگشت سرمایه حدود 2.01 سال، از نظر مالی پایدار خواهد بود.

مدیریت پسماند نیز در این فرایند اهمیت دارد؛ بنابراین، سیستمهای درمانی برای پسماندهای مایع، گازهای خروجی و زبالههای کاتالیستی طراحی شدهاند تا مطابق با استانداردهای زیستمحیطی عمل کنند.

نتیجه گیری

بهدلیل چالشهای مختلفی که در این زمینه وجود دارد، این فرآیند نیازمند دقت و توجه خاص به اصول طراحی، انتخاب کاتالیست مناسب، شرایط عملیاتی و سیستمهای کنترلی میباشد. این فرآیند نهتنها از جنبه اقتصادی دارای مزایای فراوانی است، بلکه به لحاظ زیستمحیطی نیز با بهینهسازی مصرف انرژی و کاهش تولید ضایعات، به عنوان یک راهحل پایدار شناخته میشود.

با پیشرفت فناوریهای جدید و نوآوریهای مهندسی، انتظار میرود که کارایی این روش افزایش یابد و بهبود قابل توجهی در تولید استرها بهوجود آید. بنابراین، تحقیق و توسعه در این زمینه میتواند به ارتقاء کیفیت محصولات و کاهش هزینههای تولید کمک کند و این صنعت را به سمت آیندهای بهینهتر و پایدارتر هدایت کند.

طراحی و مهندسی واحد تولید استرهای اسید استیک با تقطیر واکنشی به ظرفیت ۱۰۰ هزار تن در سال

در این پروژه، طراحی و مهندسی واحد تولید استرهای اسید استیک با تقطیر واکنشی به ظرفیت ۱۰۰ هزار تن در سال انجام شده است.