مقدمه

فرآیند تقطیر دیفرانسیلی، که به نامهای تقطیر دیفرانسیلی یا تقطیر رایلی نیز شناخته میشود، یکی از روشهای کلیدی در جداسازی اجزای مایع بر اساس نقطه جوش است. این فرآیند بهویژه در صنایع شیمیایی و نفتی برای تولید محصولات با خلوص بالا مورد استفاده قرار میگیرد. در این پروژه، طراحی مفهومی یک پروژه صنعتی برای تقطیر دیفرانسیلی برای جداسازی برشهای نفتا با استفاده از نرمافزار اسپن پلاس (Aspen Plus) مورد بررسی قرار گرفته است.

مبانی طراحی

در این پروژه، هدف اصلی جداسازی و تصفیه برشهای مختلف از خوراک نفتا با استفاده از تقطیر دیفرانسیلی است. خوراک ورودی به این واحد شامل نفتای سبک با نرخ 2000 تن در روز است. این نرخ خوراک به عنوان مبنای طراحی تجهیزات و واحدهای جداسازی انتخاب شده است. فرآیند شامل دو مرحله تقطیر است: جداسازی اولیه برشهای نفتا و جداسازی دقیق برش 40-65 درجه سانتیگراد با استفاده از تقطیر دیفرانسیلی.

توصیف فرآیند

جداسازی اولیه برشها

در اولین مرحله، خوراک نفتا به واحد تقطیر پیوسته وارد میشود. این فرآیند منجر به جداسازی خوراک به شش برش زیر میشود.

- CUT IBP – 40 °C

- CUT 40 – 65 °C

- CUT 65 – 100 °C

- CUT 100 – 125 °C

- CUT 125 – 150 °C

- CUT 150+ °C

برشهای 1، 3، 4، 5 و 6 به مخازن ذخیره برای فروش منتقل میشوند، در حالی که برش 2 (40-65°C) به برج تقطیر دیفرانسیلی برای جداسازی بیشتر ارسال میشود.

تقطیر دیفرانسیلی برش 40-65°C

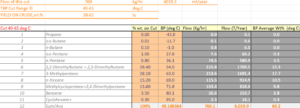

برش 40-65°C که شامل ترکیبات با خلوص مختلف است، وارد برج تقطیر دیفرانسیلی میشود. در این مرحله، برشها به محصولات زیر با خلوص بالا تقسیم میشوند:

- n-Pentane Min purity, wt.% 98

- 2,2-Dimethylbutane Min purity, wt.% 98

- 2,3-Dimethylbutane +3-Methylpentane Min purity, wt.% 98

- n-Hexane +Methyl cyclopentane Min purity, wt.% 98

- 2,4-Dimethylpentane + Benzene Min purity, wt.% 98

- The rest of the feed from the bottom of the tower

هدف از این فرآیند، دستیابی به محصولات با خلوص بالا و حفظ تعادل در اجزای مختلف در طول فرآیند تقطیر است.

طراحی مفهومی با نرمافزار اسپن پلاس (Aspen Plus)

در طراحی مفهومی این پروژه، نرمافزار اسپن پلاس برای شبیهسازی و تحلیل دقیق فرآیند تقطیر دیفرانسیلی استفاده شده است. بهویژه، اسپن پلاس در مدلسازی ترکیبات پیچیده، پیشبینی عملکرد تجهیزات، و تحلیل دما-ترکیب (T-XY) بهکار رفته است. نمودار دما-ترکیب (T-XY) یکی از ابزارهای اساسی در تحلیل و شبیهسازی فرآیندهای تقطیر است که بهویژه در تقطیر دیفرانسیلی کاربرد دارد. این نمودار، توزیع ترکیبات را در حالت تعادل بخار-مایع در فشار ثابت نشان میدهد و به مهندسان کمک میکند تا عملکرد فرآیند را پیشبینی کنند و بهینهسازی نمایند.

تحلیل نمودار T-XY در فرآیند تقطیر دیفرانسیلی

- نقطه B: زمانی که مخلوط مایع در دیگ تقطیر به تازگی شروع به جوشیدن کرده است، ترکیب و دمای اولیه در این نقطه نشان داده میشود. در این حالت، ترکیب بخار که در اثر جوشیدن تولید میشود، به نقطه C نزدیک است.

- نقطه C: این نقطه نمایانگر ترکیب بخار در آغاز فرآیند تقطیر است. بخار تولیدشده در این مرحله غنیترین حالت از جزء فرارتر را دارد. با این حال، این مقدار بخار اولیه برای کل فرآیند کافی نیست و به همین دلیل باید فرآیند تقطیر ادامه یابد.

- افزایش دما به T2: با افزایش دما به T2، مخلوط در دیگ تقطیر به ناحیه تعادل بخار-مایع وارد میشود. در این مرحله، ترکیب فاز مایع به نقطه D و ترکیب فاز بخار به نقطه E تغییر میکند. نقطه E نشان میدهد که جزء فرارتر در بخار نسبت به نقطه C کاهش یافته است.

- نقطه E: در این نقطه، ترکیب بخار نسبت به ترکیب اولیه، یعنی نقطه C، رقیقتر شده و مقدار جزء فرارتر در بخار کاهش یافته است. به این ترتیب، با ادامه فرآیند، ترکیب بخار در حال تغییر است و بهطور دیفرانسیلی به سمت غنیتر شدن فاز مایع از جزء کمتر فرارتر پیش میرود.

- نقطه H: نقطه H نشاندهنده زمانی است که تقریباً آخرین قطره مایع باقیمانده است. این نقطه مهم است زیرا ادامه جوشاندن میتواند به ترکیب بخار اولیه بازگردد. به همین دلیل، بهمنظور جلوگیری از بهدستآوردن ترکیب بخار مشابه با مایع اولیه، مقداری از مایع در دیگ تقطیر باقی میماند.

کاربرد نمودار T-XY در فرآیند تقطیر دیفرانسیلی

نمودار T-XY ابزار کلیدی برای:

- پیشبینی عملکرد: کمک به پیشبینی نحوه تغییر ترکیبات در طول فرآیند و تشخیص نقاطی که ترکیب بخار و مایع بهینه میشود.

- بهینهسازی فرآیند: تعیین شرایط بهینه دما برای جداکردن مولکولها با خلوص بالا.

- مدیریت فرآیند: کمک به مدیریت فرآیند تقطیر با تنظیم دما و فشار برای دستیابی به ترکیبهای مطلوب.

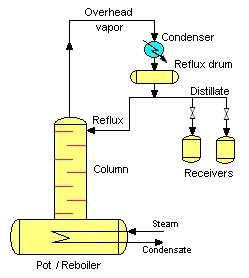

جزئیات فنی فرآیند تقطیر دیفرانسیلی

فرآیند تقطیر دیفرانسیلی شامل ورود مقدار مشخصی از مخلوط مایع به مخزنی به نام «دیگ تقطیر» (Still Pot) است. بخار از طریق کویل بخار وارد شده و باعث جوشیدن مایع در دیگ تقطیر میشود. دمای بخار بهطور تدریجی افزایش مییابد و باعث جداسازی اجزای مختلف بر اساس نقاط جوش آنها میشود. بخارهای تولیدشده به یک چگالنده ارسال میشوند و پس از چگالش، در مخازن جداگانه جمعآوری میگردند. هدف این فرآیند، دستیابی به اجزای فرارتر با غلظت بیشتر در فاز بخار نسبت به فاز مایع است.

بررسی فرآیند جداسازی برش 2 (C°40-65)

پس از جداسازی برش 2 از نفتا، این برش به واحد تقطیر دیفرانسیلی دیگری با ظرفیت کمتر ارسال میشود. این واحد بهمنظور دستیابی به خلوص بسیار بالا برای اجزای مختلف این برش طراحی شده است. به دلیل اهمیت بالای این برش در صنایع دارویی، کیفیت و خلوص محصول باید با دقت کنترل شود.

نتیجهگیری

پروژه طراحی شده با استفاده از نرمافزار اسپن پلاس، برای جداسازی مولکولهای با خلوص بالا از نفتا بهینه شده است. این طراحی شامل دو واحد تقطیر ناپیوسته است؛ یکی برای خوراک نفتا و دیگری برای برش (C° 40-65) .این طراحی نه تنها بهینه است، بلکه قابلیت استفاده در صنایع دارویی را نیز دارد.

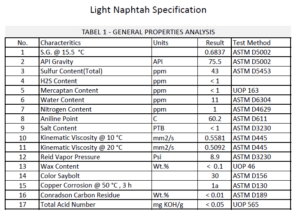

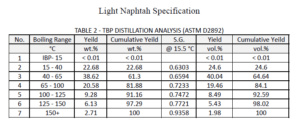

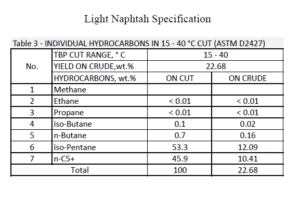

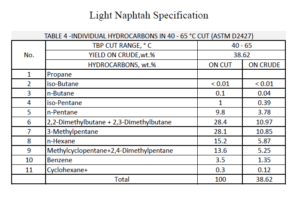

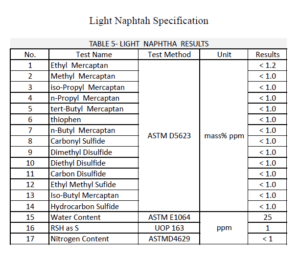

جداول و دادهها

جداول زیر جزییات دقیق مشخصات خوراک را به وضوح نشان می دهد.

طراحی و مهندسی مفهومی MINI REFINERY برای تولید نفتا سبک و بنزین با نرمافزار اسپن پلاس

در این پروژه، طراحی مفهومی یک پروژه صنعتی تقطیر دیفرانسیلی برای جداسازی برشهای نفتا با استفاده از نرمافزار اسپن پلاس (Aspen Plus) مورد بررسی قرار گرفته است.