مقدمه:

گاز سنتز (syngas) ترکیبی از هیدروژن (H2) و مونوکسید کربن (CO) است که به عنوان یک حامل انرژی مهم و ماده اولیه برای تولید سوختهای مایع و محصولات شیمیایی مانند متانول، آمونیاک و فرآوردههای پتروشیمیایی مورد استفاده قرار میگیرد. جداسازی H2 از CO در گاز یک چالش مهم به شمار میرود زیرا این دو ترکیب خصوصیات فیزیکی و شیمیایی مشابهی دارند.

روشهای مختلفی برای جداسازی H2 از CO وجود دارد، از جمله کریوژنیک، غشایی و جذب فشار نوسانی (PSA) در میان این روشها، فرایند PSA به دلیل مزایایی مانند مصرف انرژی پایین، هزینههای عملیاتی کم و بازده بالا، به طور گستردهای مورد استفاده قرار میگیرد.

در این پروژه صنعتی فرایندهای تک بستر و دو بستر واحد PSA پالایشگاه تهران برای جداسازی H2/CO در گاز سنتز مورد بررسی قرار گرفته است. اندازه گیریهای تجربی و شبیهسازیهای عددی انجام شده است، تا عملکرد این فرایندها از نظر بازیابی H2، کاهش CO و سایر پارامترهای مهم ارزیابی شود. همچنین، شرایط بهینه فرایندها برای حداکثر بازیابی H2 و حداقل CO تعیین شده است.

واحد PSA پالایشگاه تهران

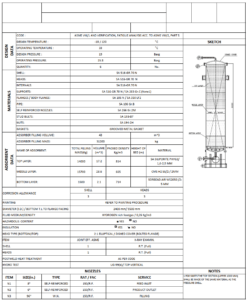

واحد PSA پالایشگاه تهران برای تولید حداکثر 23320 متر مکعب بر ساعت هیدروژن با خلوص 99.99 درصد مولی از 31139 متر مکعب بر ساعت گاز خوراک با نرخ بازیابی هیدروژن 88.1 درصد طراحی شده است. ناخالصیهای جذبشده همراه با گاز پرج در بافرهای گاز همگن شده و در سیستم گاز سوخت در 0.1 بار تخلیه میشوند.

شرح فرآیند واحد PSA پالایشگاه تهران

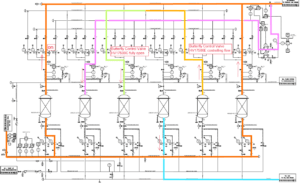

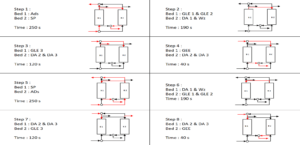

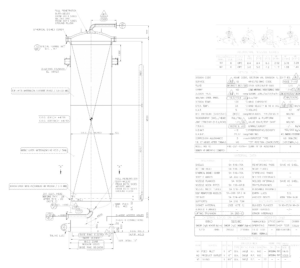

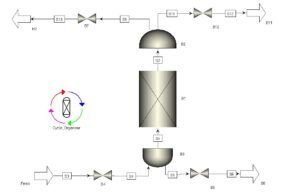

گاز خوراک PSA (اشباع شده با آب) با فشار 15.8 بار و دمای 33 درجه سانتیگراد (قابل تغییر بسته به دمای محیط) تامین میشود. محصول هیدروژن از واحد PSA با خلوص 99.99 درصد و فشار 15 بار به یک شبکه هیدروژن با مصرفکنندگان مختلف تخلیه میشود. طراحی شامل عملکرد واحد PSA با 6 جاذب است. در صورت خرابی ابزار میدانی، برنامه کنترل PSA به طور خودکار جاذب معیوب را از سرویس خارج میکند و اطمینان از عملکرد مداوم کارخانه با تعداد کمتری از جاذبها را تضمین میکند. حداقل تعداد جاذبها 5 است. بیش از یک خرابی که باعث خروج جاذب اضافی از کار شود، باعث توقف کارخانه خواهد شد. نمودار جریان فرآیند (PFD) بستر جذب و دفع در شکل زیر نشان داده شده است.

اساس فرآیند

جذب نوسانی فشار بر اساس پدیده جذب فیزیکی است، در حالی که ترکیبات فرار با قطبیت پایین مانند هیدروژن در مقایسه با مولکولهایی مانند CO2، CO،N2 و هیدروکربنها عملاً غیرقابل جذب هستند. از این رو، اکثر ناخالصیها در بخار حاوی هیدروژن را میتوان به صورت انتخابی جذب کرد و محصول هیدروژن با خلوص بالا قابل دستیابی است. فرایند جذب نوسانی فشار بین دو سطح فشار کار میکند:

- جذب ناخالصیها در فشار بالا و در نتیجه فشار جزئی بالا انجام میشود که منجر به بارگذاری بالای ناخالصیها روی ماده جاذب میشود.

- دفع یا احیا در فشار پایین برای کاهش بارگذاری باقیمانده ناخالصیها تا حد امکان به منظور دستیابی به خلوص بالای محصول، بارگذاری دلتای بالای جذب/دفع و در نتیجه بازیابی بالای هیدروژن انجام میشود.

این فرآیند در دمای محیط کار میکند. برای احیا به گرما نیازی نیست. با این وجود، به دلیل فرآیند جذب گرمازا و دفع گرماگیر، یک پروفایل دمایی متوسط در مخزن جاذب وجود دارد. بنابراین، گاز محصول با دمای کمی بالاتر از PSA خارج میشود، در حالی که گاز دمایی با دمای پایینتر از کارخانه خارج میشود.

چرخههای جذب و دفع

کارخانه جذب نوسانی فشار (PSA) برای تصفیه مداوم گاز هیدروژن خام طراحی شده است. اگرچه فرآیند PSA از نظر خارجی به عنوان یک فرآیند پیوسته ظاهر میشود، اما از نظر داخلی یک فرآیند ناپیوسته است که شامل تعدادی توالی است که به صورت موازی کار میکنند. به طور کلی، هر جاذب یک چرخه PSA خاص را انجام میدهد که به صورت چرخهای تکرار میشود. یک چرخه PSA طبق شکل زیر از دو فاز اساسی جذب و بازسازی تشکیل شده است.

فاز بازسازی خود شامل یک زنجیره از زیر فازها است که شامل موارد زیر است:

- انبساط، انتقال فشار بالا به پایین

- انبساط همسو GLE1، انبساط همسو GLE2، انبساط همسو GLE3 (فقط در حالت 6 جاذب)

- توالی تخلیه

- انبساط خلاف جریان GEE

- پاکسازی در فشار پایین

- پاکسازی (در حالت 5 جاذب گاز پاکسازی از گاز محصول گرفته میشود)

- باز فشارسازی انتقال فشار پایین به بالا به فشار جذب

- باز فشارسازی DA1 باز فشارسازی DA2 باز فشارسازی DA3

فرآیند جداسازی جذب با تامین مداوم محصول از تعدادی مخزن فشار پر شده با ماده جاذب، لوله کشی اتصال و شیرهای کنترل مربوطه تشکیل شده است. در حین کار، حداقل یک جاذب در فشار بالا در حال کار است و ناخالصیها را از جریان فرآیند جدا میکند، در حالی که جاذبهای دیگر بازسازی میشوند.

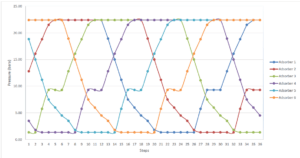

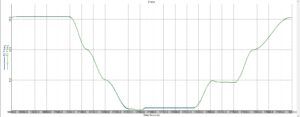

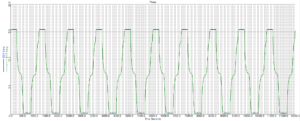

برنامه کنترل توالی فرآیند و تغییر جاذب در جریان را برای حفظ خلوص محصول تضمین میکند. بنابراین، توالی تضمین میکند که همیشه دو توالی جذب به صورت موازی کار میکنند. علاوه بر این، قبل از تمام شدن ظرفیت جذب یک جاذب، جاذب دیگری بازسازی و تحت فشار قرار میگیرد تا جذب را بر عهده بگیرد. نمودار زیر تغییرات فشار را در طول توالی فرآیند و تغییر جاذب در یک پروژه مشابه نشان می دهد.

شرح فرآیند شبیه سازی شده

مقدمه

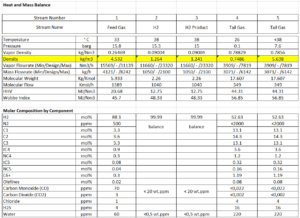

شرکت فرآیند صنعت آنیل پارس واحد PSA پالایشگاه تهران را بر اساس اطلاعات و داده های صنعتی پالایشگاه و اطلاعات تکمیلی از مقاله ژانگ و همکاران شبیه کرده است. این پروژه سه فاز دارد؛ فاز یک تک بستر، فاز دوم بستر دوگانه و فاز سوم بهینه سازی می باشد. اطلاعات ورودی از اسناد صنعتی پالایشگاه تهران استخراج شده است. جدول زیر دیتا شیت واحد و متریال بالانس جریان های اصلی می باشد.

شرح فرآیند

گاز خوراک خام از طریق جاذب در جهت بالا از پایین به بالا جریان می یابد و ناخالصی هایی مانند CO2، هیدروکربن ها و CO به طور انتخابی در سطح داخلی ماده جاذب جذب می شوند. گاز محصول هیدروژن تصفیه شده از جاذب در بالا خارج شده و به هدر محصول تخلیه می شود. خلوص هیدروژن محصول در طول چرخه جذب ثابت است. در پایان چرخه جذب، ناخالصی ها شروع به ظاهر شدن می کنند. این نشان می دهد که جاذب مملو از ناخالصی است و باید بازسازی شود. بستر جذب و جاذب مورد استفاده در سیستم PSA تک بستر مشابه با سیستم PSA دو بستر است که در ادامه به طور مفصل بررسی شده است.

شرح شبیه سازی

بستر جذب

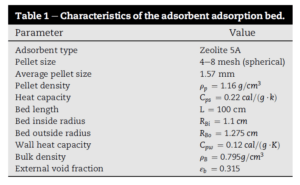

بستر جذب متشکل از سه لایه می باشد.لایه بالایی با زئولیت 5A پر شده که به سبب اینکه اطلاعات کاملی از جاذب واحد PSA پالایشگاه نداشتیم از زئولیت مشابه با مقاله مذکور استفاده کرده ایم. لایه میانی و لایه پایینی از اطلاعات صنعتی پالایشگاه تهران استفاده شده است. شرح مختصری از هر یه لایه در زیر آورده شده است.

ZEOCHEM ZA05-PSA-II

لایه بالایی سیلیکاپوریت ZEOCHEM ZA05-PSA-II یک آلومینوسیلیکات فلز قلیایی است. این ماده فرم کلسیمی ساختار مولکولی نوع A بوده و دارای دهانه موثر منافذ 5 آنگستروم است. به طور خاص برای فرآیند PSA هیدروژن توسعه یافته است که در آن به طور ایده آل سبد جاذب مورد نیاز برای جداسازی را تکمیل میکند و ظرفیت و سینتیک بالایی برای جذب نیتروژن، دی اکسید کربن و به ویژه مونوکسید کربن ارائه میدهد.

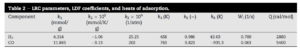

مشخصات جاذب و بستر جذب در جدول زیر آورده شده است که دادههای آن از مقاله مذکور به دست آمده است. پارامترهای همبستگی نسبت بارگذاری (LRC)، ضرایب نیروی محرک خطی (LDF) و گرمای جذب در جاذب (زئولیت 5A) برای هر جزء در جدول بعد آورده شده است.

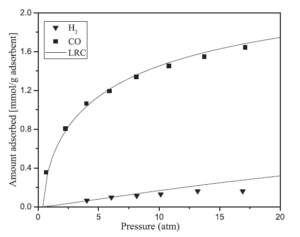

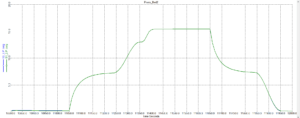

تعادل جذب برای دو جزء روی زئولیت 5A با استفاده از یک روش حجمی در دمای 293.15 K اندازهگیری شد، همانطور که در شکل زیر نشان داده شده است. در محدوده فشار پایین حدود 0 تا 12 اتمسفر، دادههای شبیهسازی با دادههای تجربی مطابقت خوبی دارد. همانطور که شکل نشان میدهد، ظرفیت جذب CO در فشار 6 اتمسفر 1.18532 میلیمول بر گرم است، در حالی که ظرفیت جذب هیدروژن تنها 0.09631 میلیمول بر گرم است، که نشان میدهد زئولیت 5A ظرفیت جذب بالایی برای CO دارد.

CarboTech CMS H2 55/2

لایه میانی CarboTech CMS H2 55/2 یک کربن فعال با عملکرد بالا است که به طور خاص برای استخراج هیدروژن از گازهای مختلف طراحی شده است. این محصول با استفاده از فناوری پیشرفته تولید میشود و دارای ظرفیت جذب بالا، سرعت جذب بالا و پایداری طولانی مدت است. CarboTech CMS H2 55/2 به طور گسترده در صنایع مختلف برای تولید هیدروژن خالص استفاده میشود. مشخصات و ویژگی های معمول آن به قرار زیر است:

- حجم پر شدن 23.6 متر مکعب

- ارتفاع بستر 5217 میلیمتر

- چگالی پک 665 کیلوگرم بر متر مکعب.

- رطوبت (هنگام بستهبندی): حداکثر 2 درصد

- خاکستر: 4 درصد

- قطر دانه: 2.2 ± 0.2 میلیمتر

SORBEAD AIR WS2050 /2‐5 MM

در نهایت لایه پایین متشکل از SORBEAD AIR WS2050 /2‐5 MM با حجم پر شدن 2.1 متر مکعب، ارتفاع بستر 465 میلیمتر و چگالی پک 714 کیلوگرم بر متر مکعب است. SORBEAD AIR WS2050 /2‐5 MM یک جاذب با عملکرد بالا است که برای کاربردهای صنعت هوای فشرده طراحی شده است. این محصول به شکل مهرههای سخت و کروی موجود است؛ این مهرهها جاذب آب بوده و در برابر خرد شدن و سایش مقاوم هستند.

فاز یک: شبیه سازی تک بستر

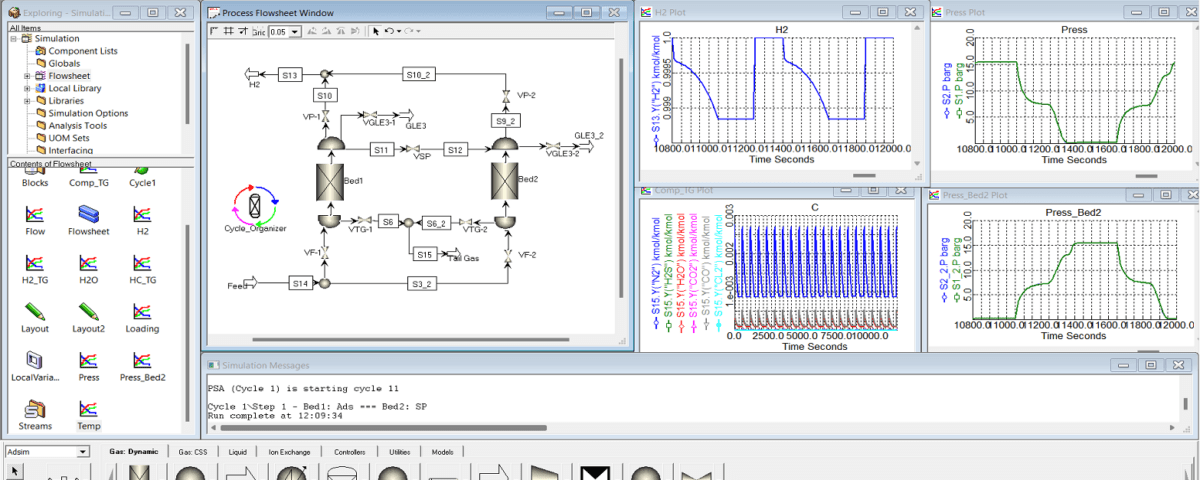

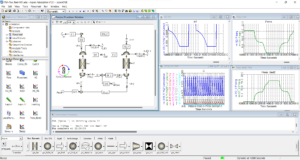

از گاز سنتز بدون رطوبت (مخلوطی از هیدروژن و مونوکسید کربن به نسبت 90 به 10 درصد مولی) به عنوان خوراک استفاده شده است. شکل زیر شماتیک چرخههای جذب نوسانی فشار (PSA) را برای تک بستر نرمافزار Aspen Adsorption نشان میدهد.

برای مدل تک بستر، گاز سنتز از طریق ورودی feed وارد بستر جذب Bed1 شده و هیدروژن خالص از خروجی H2 خارج میشود. در این مرحله، هیدروژن به دلیل نیروی جذب بیشتر به سطح جاذب چسبیده و گازهای دیگر از آن جدا میشوند. در مرحله کاهش فشار همزمان، هیدروژن باقیمانده از بستر خارج میشود. با کاهش فشار، هیدروژن از سطح جاذب جدا شده و به فاز گاز برمیگردد. سپس، در مرحله تخلیه، با استفاده از جریان B5، گازهای جذب شده باقیمانده از بستر خارج میشوند. این مرحله برای آمادهسازی بستر برای چرخه بعدی ضروری است. در مرحله احیا، هیدروژن خالص به بستر تزریق میشود تا هرگونه ناخالصی باقیمانده را از بستر خارج کند. در نهایت، در مرحله افزایش فشار، گاز سنتز دوباره به بستر تزریق میشود تا فشار سیستم به مقدار اولیه برسد و چرخه جدید آغاز شود.

فاز دوم: شبیه سازی بستر دوگانه

برای مدل بستر دوگانه، مراحل مشابهی طی میشود با این تفاوت که مراحل اضافی برای برابرسازی فشار بین دو بستر وجود دارد. این کار باعث میشود که بهرهوری فرایند افزایش یابد. مدلهای شبیهسازی شده با دادههای تجربی مقایسه شدهاند و نتایج نشاندهنده تطابق خوب بین مدل و دادههای تجربی است. این نشان میدهد که مدل شبیهسازی به خوبی رفتار سیستم واقعی را پیشبینی میکند. شکل زیر شماتیک چرخههای جذب نوسانی فشار (PSA) را برای بستر دو گانه در نرمافزار Aspen Adsorption نشان میدهد.

ارزیابی عملکرد چرخه جذب نوسانی فشار (PSA)

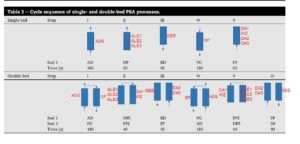

پس از تأیید منحنیهای شکست تک بستر چرخههای PSA پنج و شش مرحلهای برای بسترهای تک و دوگانه به ترتیب شبیهسازی شدند. مراحل معادل برای توالی چرخهها برای هر دو فرآیند PSA در جدول زیر فهرست شده است.

مطالعه پارامتری عملکرد چرخه PSA مدل تک بستر

شکل های زیر فشار بستر تک در طول چرخههای PSA نشان میدهد.

در بستر تک، در طول مرحله جذب، فشار بستر جذب در نزدیکی 15barg باقی میماند. پس از 100 ثانیه، فشار در طول مرحله کاهش فشار همزمان کاهش یافت. در این مرحله، گاز محصول (H2) بیشتر از بستر جذب خارج میشود. در مرحله سوم (تخلیه/کاهش فشار خلاف جریان)، دفع در مدت زمان کوتاهی انجام شد زیرا مقدار هیدروژن جذب شده روی زئولیت در تعادل کم بود. فشار بستر جذب به 1barg کاهش مییابد و کسر مولی هیدروژن در بستر جذب نیز به کسر مولی هیدروژن پایین کاهش مییابد. در مرحله احیا، از هیدروژن خالص برای احیا بستر جذب تا رسیدن هیدروژن خالص به انتهای خوراک استفاده میشود. سپس، بستر با گاز خوراک به فشار جذب 15barg فشرده شده و برای چرخه بعدی آماده میشود.

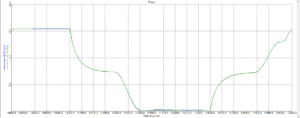

مطالعه پارامتری عملکرد چرخه PSA مدل بستر دوگانه

روش چرخه برای بستر دوگانه مشابه مدل بستر تک است. مهمترین تفاوت این است که مدل بستر دوگانه دارای مراحل برابرسازی فشار از جمله مرحله کاهش فشار برابرسازی و مرحله افزایش فشار برابرسازی است که فشار دو بستر را برابر میکند و کسر مولی هیدروژن ثابت میماند. علاوه بر این، در مرحله احیا در مدل بستر دوگانه، از هیدروژن محصول خالص در یک بستر برای احیا بستر جذب دیگر استفاده میشود. شکل های زیر فشار بسترهای دو گانه در طول چرخههای PSA نشان میدهد.

به طور خلاصه، با افزایش فشار در فرآیند جذب، جذب ضعیف (H2) در فاز گاز متمرکز میشود و جذب قوی (CO) در فاز جذب غنی میشود. برعکس، با کاهش فشار در فرآیند دفع، جذب قوی (CO) در فاز گاز متمرکز میشود. در طول فرایند جذب، دمای بستر افزایش مییابد. این به دلیل گرمازایی فرایند جذب است. عملکرد سیستم PSA بر اساس خلوص هیدروژن تولید شده، میزان هیدروژن بازیابی شده و بهرهوری سیستم ارزیابی میشود.

نتیجهگیری

در این کار، مدلهای چرخه PSA تک بستر و دو بستر برای جذب گاز سنتز (H2/CO) بر روی جاذب زئولیت 5A براساس اطلاعات و داده های صنعتی پالایشگاه تهران و اطلاعات تکمیلی از مقاله ژانگ و همکاران توسعه داده شدند. پس از اعتبارسنجی مدل، منحنیهای شکست شبیهسازی شدند و توافق خوبی با منحنیهای تجربی داشتند. سپس، چرخههای PSA برای مدلهای تک بستر و دو بستر ساخته شدند. یک مطالعه پارامتری از چرخههای PSA انجام شد. نتیجهگیریهای حاصل از این مطالعه عبارتند از:

- بازیابی و بهرهوری برای بستر دوگانه بهتر از بستر تک است.

- سیستم دو بستر عملکرد PSA بسیار بهتری در خلوص، بازیابی و بهرهوری هیدروژن نسبت به سیستم تک بستر در شرایط نرخ جریان خوراک دارد.

شبیه سازی فرآیند PSA بستر تک و دوگانه برای جداسازی H2 از CO در ADSIM

در این پروژه شبیه سازی فرآیند PSA بستر تک و دوگانه برای جداسازی H2 از CO در نرم افزار ADSIM شبیه سازی شده است. این پروژه به همراه آموزش و عکس های مرتبط، سه فاز دارد، فاز یک تک بستر، فاز دوم بستر دوگانه و فاز سوم بهینه سازی می باشد. منبع اصلی مقاله و اطلاعات پالایشگاه تهران می باشد.