مقدمه

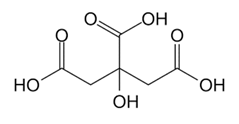

اسید سیتریک (۲-هیدروکسی پروپان، ۱و۲و۳ -تری کربوکسیلیک اسید)، یـک ترکیـب شیمیایی میباشد که با توجه به میزان تقاضای زیاد جهانی، یکی از بزرگترین محصولات تخمیری مـیباشـد کـه در جهان با تناژهای زیادی تولید می شود و ۷۰ %مصرف کل اسید سیتریک تولیدی در صنعت غذا و ۱۲ درصد در صنایع دارویی و ۱۸ درصد بقیه در سایر کاربردهای صنعتی مورد استفاده قرار میگیرد بیوتکنولوژی علم استفاده از قوای حیاتی ریزانـدامهـا در جهت تولید محصولات مختلف مانند اسـید سـیتریک است.

این اسید آلی به طـور طبیعـی در گیاهـان و جـانوران وجود دارد و توسط بسیاری از کپکها، مخمرها و باکتریهـا تولید میشود. اولین بار اسید سیتریک توسط شیل از آبلیمو در سال 1784 به صورت کریسـتال جـدا شـده، Grimoux و Adam تولیـد شـیمیایی آن را از گلیسـرول در سـال 1880 انجام دادند و تولید تخمیری توسط آسپرژیلوس نایجر بر پایۀ تحقیقات Curry در سال 1917 صورت پذیرفت و امروزه نیز این روش جهت تولید صنعتی استفاده می شـود.

روشهای تولید به دو نوع اصلی تقسیم میشوند که عبارتند از: کشت سطحی و کشت غوطهوری اما امروزه به دلیل صرفه اقتصادی و بازدهی بیشتر کشت غوطه وری بیشتر مورد توجه قرار گرفته است.

الف) روش کشت سطحی :

کشت سطحی یا کشت بر روی سوح جامد نخستین بار د سال 1920 ابداع شد. این روش خود دارای چندین روش زیر مجموعه میباشد که یکی از این روش ها ، اسپورهای آسپرژیلوس نایجر در شاریط محیطی کنترل شده است به ظروف حاوی کشت مناسب انتقال داده می شود، سپس این ظروف را در مکان مناسب با دمای حدود 30 درجه سانتی گراد قرا ر میدهند. اسپورها پس از مدت 24ساعت جوانه میزنند و میسیلیوم سفید چین داری سطح محیط را می پوشاند پس از گذشت دوره زمانی چند روزه و گذشت مراحل رشد و نمو میکروارگانیسم، محیط کشت از اسپور های تیره رنگ پر می شود و این یعنی نشان دهنده پایان تولید اسید سیتریک می باشد.

ب) روش کشت غوطهوری:

در این روش از محیط کشت مایع و در شرایط کنترل شده جهت رشد و نمو قارچ ها استفاده میشود. در کشورهای صنعتی از سال 1940 این روش توسعه شدیدی پیدا کرد به دلیل بازده بیشتر، زمان کمتر برای رشد و نمو میکروبی، آسان بودن فرایند این روش پیشرفت چشمگیری پیدا کرد. شکل ساختاری اسید سیتریک در زیر آورده شده است.

این ترکیب عموما از نشاسته و یا ساکارز تخمیری به دست می آید، اما ترکیبات دیگری نیز برای تولید مورد استفاده قرار می گیرند که از آن جمله می توان به سایر ترکیبات نشاسته ای، ملاس و هیدروکربن ها اشاره نمود. به طور کلی موادی که برای تولید این ماده مورد استفاده قرار می گیرند به دو دسته تقسیم می شوند:

-

مواد اولیه ای با مقدار خاکستر پایین،که می توان کاتیون ها را با روش های استاندارد رایج از آن خارج کرد. مانند قند نیشکر یا چغندر، شربت های دکستروز و یا کریستال های دکستروز

-

مواد اولیه ای با مقدار خاکستر بالا به عنوان مثال ملاس چغندر ، نشاسته ی هیدرولیز شده ی خام و فیلتر نشده

عموما ملاس یکی از مهم ترین مواد اولیه در تهیه سیتریک اسید به دلیل دارا بودن محتوای قند زیاد (40-55٪) و دارا بودن هزینه ی پایین به شمار می رود. با این حال کیفیت و ترکیب ملاس نیز می تواند به عوامل مختلفی بستگی داشته باشد، به عنوان مثال روش های کشت محصولات زراعی، کودها و سموم دفع آفات که در حین کشت استفاده می شود ، شرایط نگهداری و ذخیره سازی (به عنوان مثال حمل و نقل ، تغییرات دما)، مراحل تولید و غیره می توانند بر کیفیت این ترکیب موثر باشند و تولید سیتریک را تحت تاثیر قرار دهند.

هر دو ملاس نیشکر و چغندر برای تولید اسید سیتریک مناسب هستند. با این حال، ملاس چغندر به دلیل دارا بودن فلزات کمتر، برای تولید ترجیح داده می شود. به طور کلی، ملاس نیشکر حاوی کلسیم، منیزیم، منگنز، آهن و روی است که سنتز سیتریک را با مشکلاتی روبه رو می کند. در نتیجه، برای حذف / کاهش فلزات، برخی فرایند های پیش تصفیه مورد نیاز است.

پارامترهای موثر در فرآیند تولید

-

PH

pH یک عامل مهم در سنتز مواد شیمیایی است که با توجه به فعالیت های متابولیکی – میکروبی تغییر می کند. بارزترین دلیل این نوسانات تولید اسیدهای آلی مانند اسیدهای سیتریک، استیک یا لاکتیک است که باعث کاهش pH در طول فرایند می شود. علاوه بر این تغییرات در pH به فعالیت میکرو ارگانیسم ها نیز به شدت وابسته است.

-

هوادهی

نشان داده شده است که هوادهی تاثیر ویژه ای در تخمیر اسید سیتریک دارد. افزایش نرخ هوادهی منجر به افزایش بازدهی و کاهش زمان تخمیر می شود. در نتیجه این عامل همیشه در هنگام سنتز باید تحت کنترل قرار بگیرد. مهم است که غلظت اکسیژن را بیش از 25 درصد اشباع حفظ کنید. وقفه در اکسیژن رسانی برای سنتز بسیار مضر باشد.

هوادهی در طول کل فرایند تخمیر با 0.5 تا 1.5 ولت انجام می شود. با این حال، به دلایل اقتصادی، معمولاً ترجیح داده می شود که با سرعت هوادهی پایین (0.1 تا 0.4 ولت) شروع شود. سرعت هوادهی بالا، به خصوص در مرحله تشکیل فاز، منجر به مقادیر زیادی کف می شود. بنابراین، برای مقابله با این مشکل، افزودن عوامل ضد کف امری ضروری است.

طراحی فرآیند تولید

هدف از طراحی مفهومی، یافتن بهترین نمودار جریان فرایند (به عنوان مثال، انتخاب واحدهای فرایند و اتصالات بین این واحدها) و تخمین شرایط طراحی مطلوب است. این مساله دشوار است چون که بسیاری از آلترناتیوهای فرایند را می توان در نظر گرفت. علاوه بر این، تجربه نشان داده است که کمتر از ٪1 ایده ها برای طرح های جدید تجاری شده است. بنابراین، طرح های ممکن زیادی برای در نظر گرفتن وجود دارند در حالی که تنها شانس کمی برای موفقیت طرح ها وجود دارد. در بسیاری از موارد، هزینه های فرایند مرتبط با گزینه های (آلترناتیوها) مختلف فرایند، بسیار با هم متفاوت هستند.

بنابراین ما می توانیم از محاسبات میانبر برای غربال کردن آلترناتیوها استفاده کنیم. با این حال برای جلوگیری از کنار گذاشتن یک آلترناتیو به دلیل انتخاب نامناسب متغیرهای طراحی، باید مطمئن باشیم که ما در محدوده شرایط طراحی مطلوب برای هر آلترناتیو قرار داریم. از این رو، از مطالعات هزینه به عنوان یک غربالگری اولیه برای از بین بردن ایده هایی که سودآور نیستند استفاده می کنیم. اگر یک فرایند ظاهرا سودآور باشد، باید عوامل دیگر از جمله: ایمنی، محدودیت های زیست محیطی، کنترل پذیری و غیره را در نظر بگیریم.

با ایجاد یک سلسله مراتب تصمیم گیری، طراحی یک مساله بسیار بزرگ و پیچیده را به تعدادی از مساله های کوچک تر که بسیار ساده تر قابل حل هستند، تجزیه می کنیم. با توجه به تصمیماتی که باید در هر سطح از سلسله مراتب گرفته شود، می توانیم تکنولوژی های موجود را که برای حل مساله می توانند به کار گرفته شوند را شناسایی کنیم. علاوه بر این، با لیست کردن راه حل های جایگزین پیشنهادی برای هر تصمیم، ما می توانیم به طور سیستماتیک یک لیست از آلترناتیوهای فرایند را تولید کنیم.

مراحل طراحی واحد

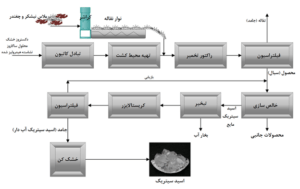

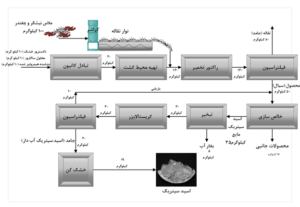

به منظور طراحی واحد ابتدا نمودار بلوکی ساده ایی رسم کرده و روند فرآیند را مشخص کند. روش در نظر گرفته شده روش باکتریایی است که در زیر نمودار آن رسم شده است. شرح فرآیند به این گونه است که ملاس نیشکر و چغندر به کمک کراشرها خورد شده و به کمک نوار نقاله به سمت واحد ارسال میشود. محلولهای اصلی دکستروز و ساکاروز به همراه مقداری نشاسته هیدرولیز شده ترکیب شده و با ملاس در محفظه ترکیب میشود. پس از زمان ماند مناسب تمامی ترکیبات درون راکتور تخمیر ریخته شده که به صورت نا پیوسته کار میکند.

در مدت زمان 8 الی 12 ساعت در مجاورت کاتالیست و محیط کشت مناسب فرایند تخمیر صورت گرفته و پس از تبدیل مواد به اسید سیتریک محصولات به سمت واحد بعد ارسال میشود. به دلیل وجود جامدات بدون مصرف و تفاله نیشکر ابتدا از یک واحد فیلتراسیون عبود خواهد کرد.

عبور از فیلتراسیون باعث جداسازی تفالهها و قارچهای مایسلیوم می شود. محصول نهایی که به صورت مایع است به سمت واحد خالص سازی ارسال می شود. پس از جداسازی اسید سیتریک محصول که به صورت مایع است باید به کمک عملیات تبخیر آن را تغلیظ کرده و در فرآیند تغییر دما و شوک ناگهانی فرآیند کریستال سازی را انجام دهیم. پس از رسیدن به ذرات پودر شده کافیست از یک فیلتراسیون عبور داده و پودر های جامد را خشک کنیم. به منظور بهینه سازی فرایند محصول مایع خروجی کریستالایزر را به مرحله جداسازی بازیابی کرده ایم که در این فرایند هدر رفت محصول اصلی نداشته باشیم.

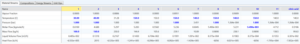

موازنه جرم حول تجهیزات انجام شده و در شکل اضاف شده است.

در شکل زیر موازنه جرم نشان داده شده است.

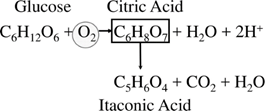

موازنه دستی انجام شده با در نظر گرفتن 99.9 درصد تبدیل در واکنشهای تخمیر میباشد. واکنش ها به صورت زیر در نظر گرفته شده اند.

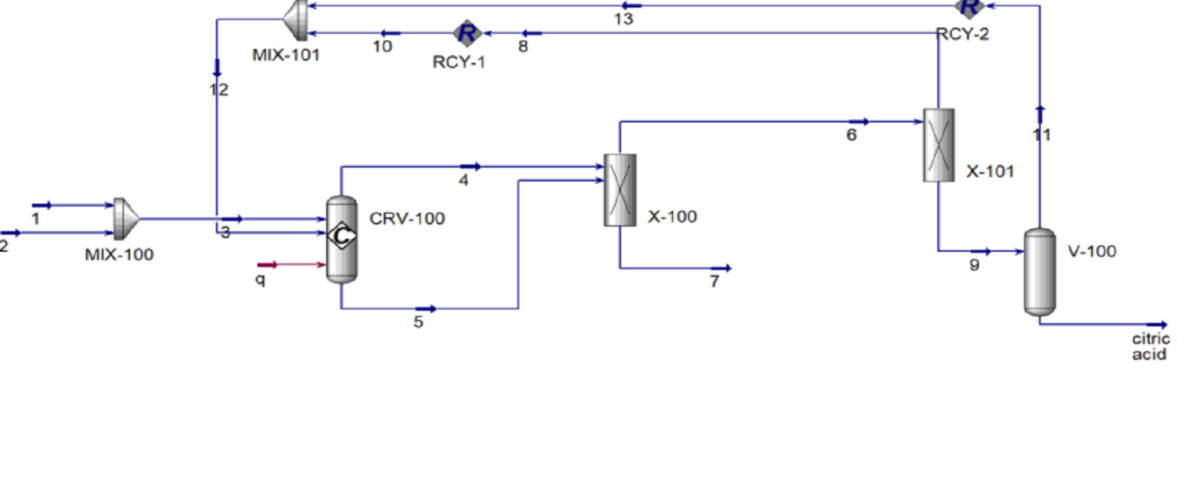

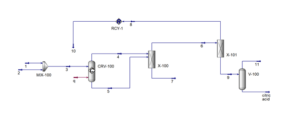

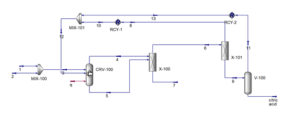

به کمک نرم افزار اسپن پلاس شبیه سازی فرآیند بالا را به صورت ساده انجام می دهیم. شبیه سازی انجام شده به صورت زیر بدست آمده است.

جدول موازنه مواد و انرژی به صورت زیر بدست آمده است.

پس از اتصال جریان های بازیابی داریم:

نتیجه گیری

در این پرژه، به بررسی و طراحی فرآیند تولید اسید سیتریک با اتکا به نرم افزار اسپن هایسیس پرداخته شد. مدل شبیهسازی شده فرآیند پس از ایجاد، مورد ارزیابی قرار گرفته و پارامترهای کلیدی نظیر دمای تخمیر، غلظت و راندمان تبدیل بهینه سازی شدند. استفاده از اسپن هایسیس در طراحی و بهینهسازی فرآیند اسید سیتریک، پتانسیل قابل توجهی برای افزایش راندمان تولید و کاهش هزینهها دارد.

طراحی فرآیند اسید سیتریک توسط اسپن هایسیس

در این پروژه فرایند اسید سیتریک در نرم افزار اسپن هایسیس ورژن 14 شبیه سازی شده است. پروژه دارای گزارش کامل می باشد.