مقدمه

تولید آنیلین از فنول و آمونیاک فرآیندی شیمیایی با اهمیت صنعتی بالا است. آنیلین به عنوان ماده اولیه در تولید طیف گسترده ای از محصولات از جمله رنگ ها، داروها و مواد شیمیایی دیگر کاربرد دارد. فرآیند تولید آنیلین به طور کلی شامل مراحل زیر می باشد:

خوراک: خوراک این فرآیند شامل فنول و آمونیاک است. خلوص فنول باید حداقل 93 درصد و خلوص آمونیاک باید بیش از 99 درصد باشد. مخلوط کردن: فنول و آمونیاک با نسبت استوکیومتری در یک مخلوط کن با هم مخلوط می شوند. واکنش: مخلوط فنول و آمونیاک در یک راکتور تحت شرایط مناسب دما و فشار به آنیلین و آب تبدیل می شود.

واکنش اصلی شامل مراحل زیر است:

مرحله اول: فنول و آمونیاک به آنیلین و آب اولیه (aniline water) تبدیل می شوند. مرحله دوم: آنیلین و آب اولیه به آنیلین و آب ثانویه (aniline oil) تبدیل می شوند.

جداسازی: آنیلین از آب جدا می شود. روش های مختلفی برای جداسازی آنیلین از آب وجود دارد، از جمله تقطیر، استخراج مایع-مایع و تبخیر-تقطیر. تخلیص: آنیلین خام برای رسیدن به خلوص مورد نظر (بیش از 99 درصد) تصفیه می شود. روش های مختلفی برای تصفیه آنیلین وجود دارد، از جمله تقطیر، کریستالیزاسیون و جذب سطحی.

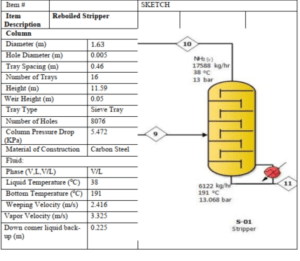

تصویر زیر دیاگرامی از یک برج استریپر را نشان میدهد. برج استریپر وسیلهای است که برای جداسازی بخارات مایع از مایع استفاده میشود. این وسیله در صنایع مختلفی از جمله صنایع شیمیایی، دارویی و غذایی کاربرد دارد.

عملکرد برج استریپر

مایع با دمای 91 درجه سانتیگراد وارد برج استریپر شده و از پایین ستون به بالا پمپ میشود. بخار با دمای 191 درجه سانتیگراد از بالای ستون وارد برج میشود. بخار از طریق 8076 سوراخ با قطر 0.005 متر در هر سینی به سمت پایین حرکت میکند و با مایع در تماس قرار میگیرد. در این تماس، بخار برخی از اجزای مایع را جذب میکند و مایع برخی از اجزای بخار را جذب میکند. مایع غنی شده از اجزای بخار با دمای 191 درجه سانتیگراد از پایین ستون خارج میشود و بخار غنی شده از اجزای مایع با دمای 91 درجه سانتیگراد از بالای ستون خارج میشود.

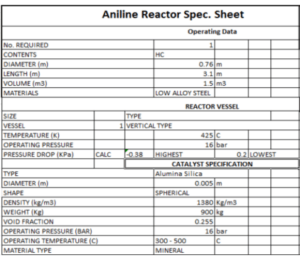

تصویر ارائه شده زیر، برگه مشخصات راکتور خطی را نشان میدهد. این برگه اطلاعاتی در خصوص نوع، ابعاد، مواد، شرایط عملیاتی و کاربرد راکتور ارائه میدهد.

مشخصات فنی راکتور:

نام: راکتور آنیلین

قطر: 0.76 متر

ارتفاع: 3.1 متر

حجم: 1.5 متر مکعب

متریال: فولاد کم آلیاژ

نوع: راکتور عمودی

فشار عملیاتی: 16 بار

افت فشار: حداقل 0.2 و حداکثر 0.38- کیلوپاسکال

نوع کاتالیست: سیلیکات آلومینا

راکتورهای خطی نوعی راکتور هستند که برای طیف گستردهای از فرآیندهای شیمیایی استفاده میشوند. آنها به دلیل کارایی بالا، انعطافپذیری و مقیاسپذیری شناخته شدهاند. با این حال، میتوانند پیچیده، حساس و برای برخی از فرآیندها نامناسب باشند.

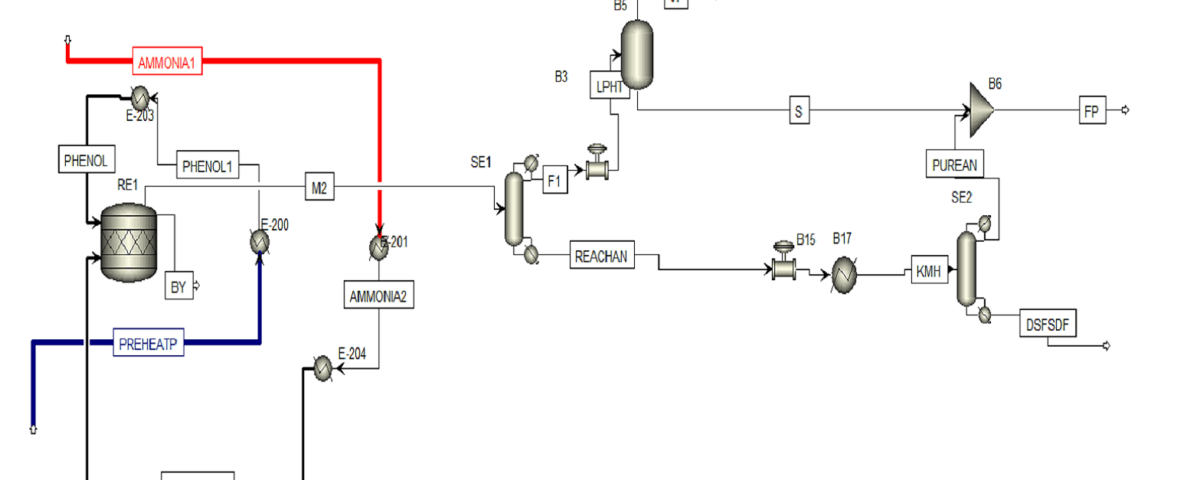

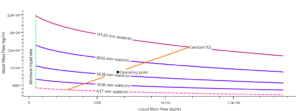

نمودار زیر، نمایشگر شبیه سازی فرآیند تولید آنیلین با روش آمین سازی فنول است که با استفاده از نرم افزار Aspen HYSYS انجام شده است. این شبیه سازی شامل مراحل مختلف فرآیند، از جمله آماده سازی خوراک، واکنش آمین سازی، جداسازی محصولات، تصفیه آنیلین و بازیافت گازها می باشد. این شبیه سازی می تواند برای بررسی اثر پارامترهای فرآیندی، طراحی و بهینه سازی واحد تولید آنیلین و آموزش اپراتورها مورد استفاده قرار گیرد.

نتیجه گیری

شبیه سازی ابزاری قدرتمند برای طراحی، تحلیل و بهینه سازی واحدهای تولید آنیلین با روش آمین سازی فنول است. برای شبیه سازی دقیق تر فرآیند تولید آنیلین، می توان از مدل های ترمودینامیکی دقیق تر و معادلات سینتیکی پیچیده تر استفاده کرد. شبیه سازی می تواند برای بررسی سناریوهای مختلف عملیاتی و بهینه سازی مصرف انرژی در واحد تولید آنیلین مورد استفاده قرار گیرد. نتایج شبیه سازی می تواند برای توجیه اقتصادی پروژه های مربوط به تولید آنیلین مورد استفاده قرار گیرد.

شبیه سازی مفهومی واحد تولید آنیلین با روش آمین سازی فنول

در این پروژه فرایند سنتز آنیلین در نرم افزار اسپن پلاس ورژن 14 شبیه سازی شده است. پروژه دارای گزارش کامل (فقط به صورت pdf.) می باشد.