راهنمای ثبت سفارش پروژه صنعتی و نیمه صنعتی

آذر ۱۴, ۱۴۰۰

طراحی و شبیه سازی مولکولی مبتنی بر داده در مهندسی شیمی مدرن

خرداد ۲۶, ۱۴۰۳مقدمه:

راکتورهای غشایی مینیاتوری:

به عنوان مثال، هزینه غشاها و فرآیندهای عملیاتی می تواند بالا باشد و پایداری طولانی مدت راکتورها در شرایط عملیاتی واقعی هنوز به طور کامل اثبات نشده است. با این حال، فرصت های زیادی برای غلبه بر این چالش ها و توسعه راکتورهای غشایی مینیاتوری مقرون به صرفه و پایدار برای الکتروکاهش CO2 وجود دارد. راکتورهای غشایی مینیاتوری پتانسیل تبدیل شدن به یک فناوری کلیدی برای الکتروکاهش CO2 و کاهش انتشار گازهای گلخانه ای را دارند.

روش:

نتایج:

مزایای راکتور چاپ سه بعدی در فرآیند الکتروکاهش CO2:

مدل سازی راکتور چاپ سه بعدی در COMSOL

چاپ سه بعدی یا تولید افزودنی، با ایجاد هندسه های پیچیده ای که تولید آنها چالش برانگیز است، صنایع مختلف را متحول کرده است. یکی از کاربردهای مهم پرینت سه بعدی در ساخت راکتورها، به ویژه در صنایع شیمیایی و دارویی است. COMSOL Multiphysics، یک نرم افزار قدرتمند تحلیل المان محدود (FEA)، یک محیط یکپارچه برای مدل سازی و شبیه سازی عملکرد این راکتورهای چاپ سه بعدی فراهم می کند.

ویژگی های کلیدی COMSOL برای مدل سازی راکتور

1. ادغام چند فیزیک: COMSOL در شبیه سازی پدیده های فیزیکی جفت شده، که برای مدل سازی راکتور بسیار مهم است، برتر است. این به کاربران اجازه می دهد تا دینامیک سیالات، انتقال حرارت، واکنش های شیمیایی و مکانیک ساختاری را در یک مدل واحد ترکیب کنند.

2. هندسه Handling: این نرم افزار می تواند هندسه های پیچیده را مستقیماً از نرم افزار CAD وارد کند، که آن را برای کار با طرح های پیچیده پرینت سه بعدی ایده آل می کند. این تضمین می کند که مدل به طور دقیق راکتور فیزیکی را منعکس می کند.

3. رابط های فیزیکی قابل تنظیم: کاربران می توانند با استفاده از COMSOL Application Builder رابط های فیزیکی سفارشی ایجاد کنند، که به ویژه برای طراحی های منحصر به فرد راکتور و مواد چاپ سه بعدی جدید مفید است.

4. مطالعات پارامتری و بهینهسازی: COMSOL از بررسیهای پارامتریک و مطالعات بهینهسازی پشتیبانی میکند و امکان کاوش در پارامترهای مختلف طراحی و شرایط عملیاتی را برای بهبود عملکرد راکتور فراهم میکند.

فرآیند مدل سازی در COMSOL

1. ایجاد و واردات هندسه: اولین مرحله شامل ایجاد هندسه راکتور با استفاده از ابزارهای داخلی COMSOL یا وارد کردن آن از نرم افزار CAD خارجی است. این هندسه نشان دهنده راکتور چاپ سه بعدی، شامل تمام ویژگی های داخلی و خارجی آن است.

2. خواص مواد: تعریف خواص مواد اجزای راکتور بسیار مهم است. کتابخانه مواد COMSOL شامل طیف گستردهای از مواد است و کاربران همچنین میتوانند مواد سفارشی، از جمله موارد خاص چاپ سهبعدی، مانند پلیمرهای تخصصی یا آلیاژهای فلزی را تعریف کنند.

3. تنظیم فیزیک: سپس کاربران رابط های فیزیکی مناسب را انتخاب می کنند. برای مدلسازی راکتور، این معمولاً شامل موارد زیر است:

– CFD (Computational Fluid Dynamics): برای شبیه سازی جریان سیال در داخل راکتور.

– انتقال حرارت: برای در نظر گرفتن اثرات حرارتی، به ویژه در راکتورهایی که در آن واکنشهای گرمازا یا گرمازا رخ میدهد، حیاتی است.

– مهندسی واکنش شیمیایی: برای مدلسازی سینتیک واکنشهای شیمیایی که در داخل راکتور انجام میشود.

4. تولید مش: تولید مش مناسب برای نتایج شبیه سازی دقیق حیاتی است. COMSOL ابزارهای مش بندی مختلفی را ارائه می دهد که می توانند هندسه های پیچیده معمول راکتورهای چاپ سه بعدی را کنترل کنند.

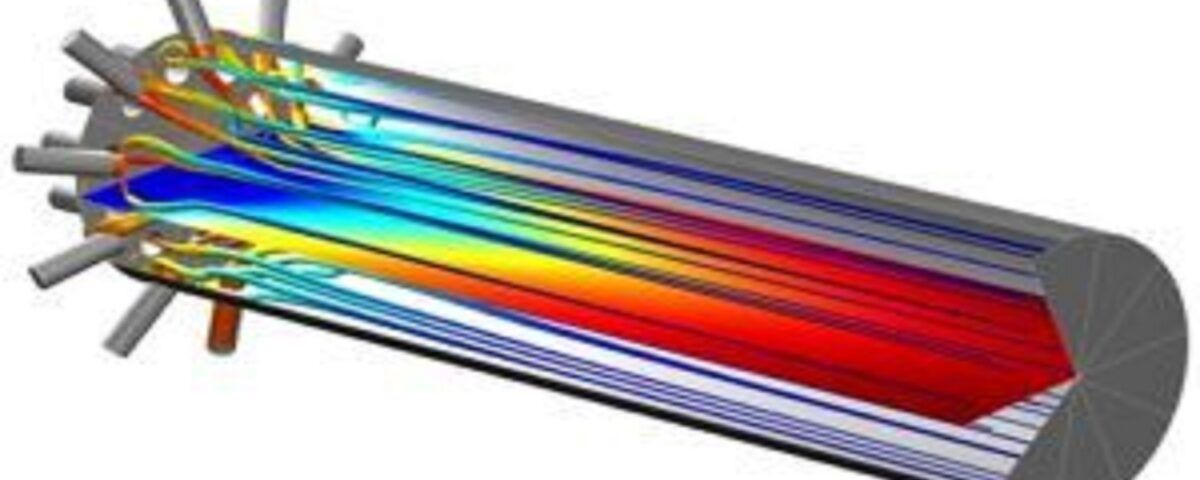

5. شبیه سازی و پس پردازش: هنگامی که راه اندازی مدل کامل شد، شبیه سازی ها برای حل معادلات حاکم اجرا می شود. سپس نتایج با استفاده از ابزارهای پس پردازش قوی COMSOL، که می تواند توزیع دما، پروفایل غلظت، سرعت سیال و موارد دیگر را تجسم کند، تجزیه و تحلیل می شود.

مطالعات موردی و کاربردها

مطالعه موردی 1: میکروراکتور برای سنتز شیمیایی

یک مطالعه استفاده از COMSOL را برای مدلسازی یک میکروراکتور چاپ سهبعدی طراحیشده برای سنتز شیمیایی نشان داد. اندازه کوچک و کانال های داخلی پیچیده راکتور به راحتی با قابلیت واردات هندسی و مش بندی COMSOL اداره می شد. شبیهسازی بر بهینهسازی نرخ جریان و شرایط واکنش برای به حداکثر رساندن بازده و کارایی متمرکز بود.

مطالعه موردی 2: بیوراکتور برای کشت سلولی

کاربرد دیگر شامل مدل سازی یک بیوراکتور پرینت سه بعدی است که برای کشت سلولی استفاده می شود. قابلیت های چندفیزیکی COMSOL امکان شبیه سازی همزمان دینامیک مایعات، انتقال مواد مغذی و رشد سلولی را فراهم می کند. این رویکرد کل نگر محققان را قادر ساخت تا طراحی بیوراکتور را برای بهبود زنده ماندن و بهره وری سلولی بهینه کنند.

نتیجهگیری:

چاپ سه بعدی و روشهای سنتی تولید انبوه هر کدام مزایا و کاربردهای خاص خود را دارند. راکتور چاپ سه بعدی مزایایی در مصرف انرژی و مواد اولیه دارد، اما نیاز به پیشرفت در بازده فارادایی و غشاهای تبادل پروتون دارد. سیستمهای آزمایش خودکار با چاپ سه بعدی میتوانند فرآیند تحقیق را تسریع و تکرارپذیری نتایج را افزایش دهند.