مقدمه

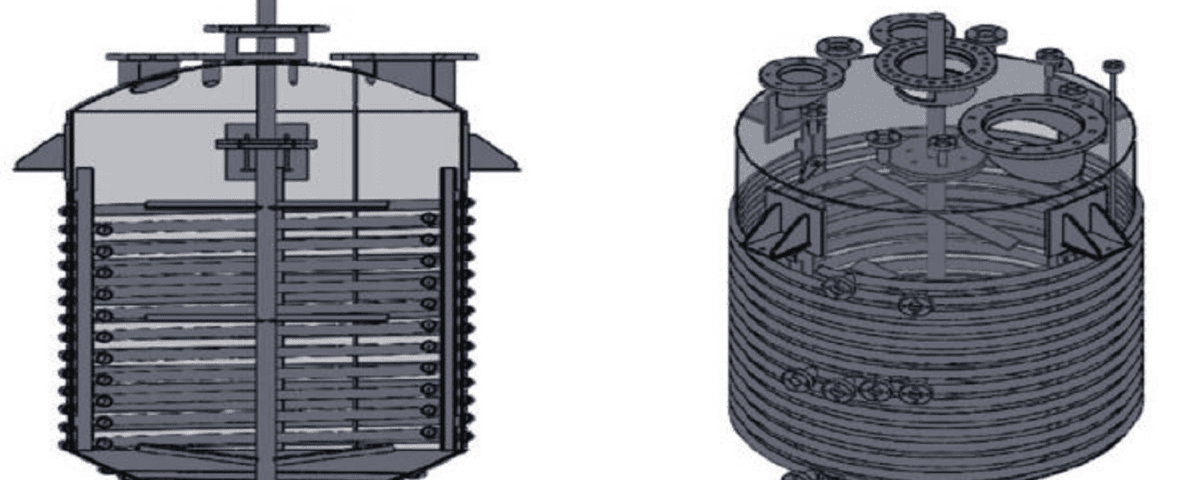

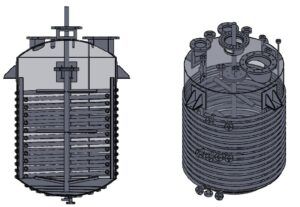

در صنایع شیمیایی، بهویژه در واحدهای تولیدی با واکنشهای پیچیده و نیازمند کنترل دما و فشار، استفاده از راکتورهای صنعتی بسیار حیاتی است. راکتورها با توجه به نوع واکنش، شرایط فرآیندی، و نیازهای تولید، در ابعاد و طراحیهای مختلف ساخته میشوند. طراحی دقیق و بهینه راکتور میتواند تاثیر بسزایی بر کیفیت محصول نهایی و کارایی فرآیند داشته باشد. این پروژه بر طراحی و ساخت یک راکتور شیمیایی 10000 لیتری با ویژگیهای خاص برای کاربرد در واحدهای صنعتی تمرکز دارد. هدف اصلی این پروژه، طراحی و ساخت یک راکتور شیمیایی با ظرفیت 10000 لیتر، جنس بدنه از فولاد ضدزنگ S.S 316L، و مجهز به کویلهای خارجی و داخلی برای کنترل دما، به همراه میکسر عمودی دو تکه است. این راکتور جهت انجام انواع واکنشهای شیمیایی در محیطهای خاص طراحی شده و در یکی از واحدهای تولیدی رنگ و رزین در شهرک صنعتی شیراز در حال بهرهبرداری است.

ویژگیهای طراحی راکتور

- ظرفیت و جنس بدنه

این راکتور دارای ظرفیتی معادل 10000 لیتر بوده و از فولاد ضدزنگ S.S 316L ساخته شده است. جنس S.S 316L بهدلیل مقاومت بالا در برابر خوردگی و تاثیرات شیمیایی برای این کاربرد بسیار مناسب است. - کویلهای خارجی و داخلی

یکی از ویژگیهای بارز این راکتور، وجود کویلهای داخلی و خارجی است که بهطور موثر در انتقال حرارت و کنترل دمای راکتور نقش دارد. این کویلها بهویژه در فرآیندهایی که نیاز به کنترل دقیق دما دارند، اهمیت ویژهای دارند. - میکسر عمودی دو تکه

میکسرهای عمودی دو تکه طراحی شده برای این راکتور بهگونهای است که امکان همزدن یکنواخت و ایجاد تلاطم مناسب را فراهم میکند. این میکسرها به افزایش کیفیت واکنش و جلوگیری از تهنشینی مواد کمک میکنند. - قابلیت استفاده در واکنشهای مختلف

طراحی و ساخت این راکتور بهگونهای بوده که بتواند واکنشهای شیمیایی متنوعی را تحت شرایط مختلف فرآیندی انجام دهد. این راکتور میتواند در واکنشهای گرمازا، در فرآیندهای اسیدی یا بازی و در دما و فشارهای متفاوت بهکار رود.

فرآیند طراحی و ساخت

برای طراحی و ساخت این راکتور، تیم مهندسی مجموعه از ابزارها و نرمافزارهای پیشرفتهای مانند SolidWorks برای طراحی سهبعدی و AutoCAD برای ایجاد نقشههای ساخت استفاده کردهاند. خروجیهای این پروژه شامل چهار شیت نقشهکشی به شرح زیر است:

- Body Drawing

این نقشه کلیه جزئیات ساختاری بدنه راکتور را نمایش میدهد. این نقشه در مرحله ساخت به تولیدکنندگان کمک میکند تا استانداردهای ابعادی و مشخصات دقیق را رعایت کنند. - 3D View

نمای سهبعدی یا مدل 3D View از راکتور که با SolidWorks تهیه شده است، به تیمهای مهندسی و کارفرما اجازه میدهد که تصویر دقیقی از تجهیز نهایی داشته باشند. این نمای سهبعدی برای شبیهسازی عملکرد راکتور نیز بسیار مفید است. - Mixer Drawing

این شیت شامل جزئیات مربوط به میکسر راکتور است. مشخصات پرهها، ابعاد دقیق، و مکان نصب میکسر در این نقشه ارائه شدهاند. میکسر در این راکتور به صورت عمودی و به شکل دو تکه طراحی شده تا عملکرد بهینه در همزدن مواد شیمیایی داشته باشد. - Nuzzles Orientation Layout

این نقشه شامل جانمایی و نحوه قرارگیری نازلهای ورودی و خروجی سیال است. این طراحی به بهینهسازی جریان مواد و تسهیل فرآیندهای تخلیه و شارژ مواد درون راکتور کمک میکند.

اهمیت جنس و ساختار راکتور در کارایی

استفاده از جنس S.S 316L بهدلیل خواص ضد خوردگی و دوام بالا، در محیطهای شیمیایی بسیار مناسب است. این نوع فولاد ضدزنگ، بهویژه در تماس با مواد اسیدی و بازی، مقاومت قابل توجهی دارد و مانع از ایجاد رسوبات و خوردگی میشود. به این ترتیب، راکتور طراحی شده میتواند بهصورت پیوسته و بدون نیاز به تعمیرات مکرر در محیطهای صنعتی بهکار رود.

کاربردها و مزایای استفاده از راکتور در صنایع شیمیایی

راکتورهای شیمیایی با طراحی بهینه، به بهبود فرآیندهای صنعتی کمک کرده و نقش کلیدی در بهرهوری تولید دارند. برخی از مزایای استفاده از این راکتور در صنایع شیمیایی به شرح زیر است:

- افزایش بازدهی انرژی

با توجه به وجود کویلهای حرارتی، کنترل دقیق دما امکانپذیر است که منجر به کاهش مصرف انرژی و بهبود راندمان میشود. - کاهش زمان واکنشها

با استفاده از میکسر قدرتمند و کویلهای دمایی، میتوان زمان لازم برای رسیدن به واکنش کامل را کاهش داد که در نتیجه تولید افزایش مییابد. - کاهش هزینهها

با طراحی دقیق و استفاده از جنس S.S 316L، نیاز به تعمیرات و نگهداری کمتر میشود و هزینههای عملیاتی کاهش مییابد.

نقشهها و فایلهای قابل ارائه

خروجیهای این پروژه شامل نقشهها و فایلهای سهبعدی به شرح زیر در اختیار شما قرار خواهد گرفت:

- نقشههای ساخت: شامل نقشههای Body Drawing، Mixer Drawing، 3D View و Nuzzles Orientation Layout.

- فایلهای SolidWorks: برای شبیهسازی و نمایش سهبعدی تجهیز.

- فایلهای AutoCAD: تمامی نقشهها در قالب فایلهای AutoCAD نیز تهیه و قابل ویرایش هستند.

نتیجهگیری

طراحی و ساخت راکتور شیمیایی با مشخصات ذکر شده، نهتنها به افزایش بهرهوری و کاهش هزینهها کمک میکند، بلکه باعث بهبود کیفیت محصولات نهایی نیز میشود. این راکتور که در واحد رنگ و رزین در شیراز نصب شده است، نشاندهنده تواناییهای مجموعه در طراحی و ساخت تجهیزات پیشرفته و مطابق با نیازهای صنعتی میباشد. این پروژه نشاندهنده پیشرفت در طراحی صنعتی و ساخت تجهیزات شیمیایی با استفاده از روشهای نوین طراحی سهبعدی و مدلسازی مهندسی است که میتواند برای صنایع مشابه نیز قابل استفاده باشد.