مقدمه

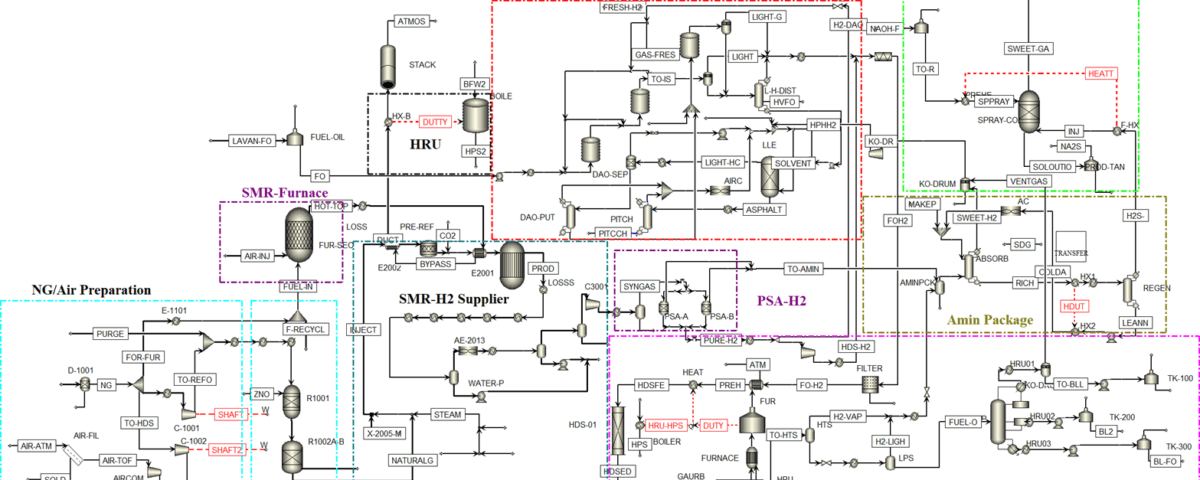

صنعت پالایش نفت در دنیای امروز با چالشهای فراوانی از جمله رعایت استانداردهای زیستمحیطی و بهبود کیفیت سوختهای تولیدی روبهرو است. یکی از مهمترین دغدغههای این صنعت، کاهش میزان ترکیبات سولفوردار موجود در نفت کوره به منظور کاهش انتشار آلایندههای زیستمحیطی و بهبود کارایی واحدهای پالایش میباشد. در این راستا، استفاده از فناوریهای پیشرفته همچون اصلاح بخار متان (SMR)، جداسازی هیدروژن (PSA)، هیدروژندهی (HDS) و بازیافت گوگرد (SRU) به عنوان ابزارهایی کلیدی در فرایند سولفورزدایی از نفت کوره مطرح شدهاند. این پروژه با هدف طراحی یک زنجیره فرایندی چند مرحلهای و شبیهسازی دقیق، به ارائه یک سیستم یکپارچه جهت بهبود کیفیت نفت کوره و کاهش آلایندههای ناشی از گوگرد در پالایشگاه لاوان پرداخته است.

اهداف پروژه

این پروژه با محوریت کاهش میزان گوگرد در نفت کوره به اجرا درآمده و اهداف اصلی آن عبارتند از:

- بهبود کیفیت نفت کوره: حذف ترکیبات سولفوردار و ارائه سوختی با استانداردهای بالاتر جهت کاهش آلایندههای محیطی.

- افزایش بهرهوری انرژی: بهینهسازی عملیات از طریق بازیابی حرارت و استفاده مجدد از انرژی در واحدهای مختلف فرایندی.

- بهینهسازی شرایط عملیاتی: تنظیم دقیق پارامترهای دما، فشار و ترکیب جریانات بر اساس استانداردهای بینالمللی نظیر API و منابع مرجع.

- توسعه فناوریهای نوین: بکارگیری فناوریهای پیشرفته SMR، PSA، HDS و SRU جهت دستیابی به نتایج مطلوب در حذف گوگرد و بهبود عملکرد واحدهای پالایش.

فناوریها و زنجیره فرایندی

در این پروژه، یک سیستم یکپارچه و چندمرحلهای طبق روش مرسوم صنعتی طراحی شده است که به تفصیل شامل بخشهای زیر میباشد:

آمادهسازی گاز طبیعی و هوا (NG/AIR Preparation):

در این مرحله، خوراک اولیه شامل گاز طبیعی و هوا از آلایندههای میکروسکوپی، ذرات معلق و رطوبت اضافی پاکسازی میشود. تنظیم دقیق شرایط ورودی، زمینهساز عملکرد بهینه در مراحل بعدی فرایند است.

گوگردزدایی گاز طبیعی با بستر ZnO (NG Desulfurization – ZnO Bed):

استفاده از بستر فعال ZnO موجب واکنش مستقیم با ترکیبات سولفیدی موجود در گاز طبیعی میشود. در این فرایند، H₂S با ZnO واکنش داده و به ZnS تبدیل میشود تا ورود گوگرد به مراحل بعدی مانند کوره اصلاح بخار متان محدود گردد.

اصلاح بخار متان (SMR-Furnace):

در کوره SMR، متان با بخار آب در دماهای بالا واکنش داده و هیدروژن و مونوکسید کربن تولید میشود. این مرحله به عنوان منبع اصلی هیدروژن برای مراحل بعدی، نقش بسیار حیاتی دارد.

بازیابی حرارت (HRU):

حرارت هدررفته از جریانهای داغ خروجی از کوره SMR در واحد HRU بازیابی شده و به عنوان پیشگرمایش برای خوراکهای ورودی به سایر بخشهای فرایندی استفاده میشود. این روش موجب افزایش بهرهوری انرژی و کاهش مصرف سوخت میگردد.

تأمین هیدروژن از SMR (SMR-H2 Supplier):

هیدروژن تولیدشده در کوره SMR پس از بازیابی حرارت، در این واحد از سایر گازهای موجود جدا شده و به صورت خالص جهت ورود به فرایندهای هیدروژندهی تهیه میشود.

واحد روغنزدایی نفت سنگین – فرآیند LCMAX (Fuel Oil Deasphalting Unit – LCMAX Process):

نفت کوره سنگین با استفاده از فناوری LCMAX، از ناخالصیها و ترکیبات آسفالتی جدا شده و جهت بهبود خصوصیات فیزیکی و عملکردی برای ورود به فرایند هیدروژندهی آماده میشود.

جداسازی هیدروژن (PSA-H2):

در این مرحله، هیدروژن حاصل از SMR با استفاده از فناوری جداسازی نوسانی فشار (PSA) از سایر گازها تفکیک شده و به صورت خالص جهت استفاده در رآکتور هیدروژندهی تامین میگردد.

هیدروژندهی نفت کوره (Fuel Oil HDS-A/B with Guard Bed and Dilution Stream):

نفت کوره تصفیهشده، به همراه هیدروژن خالص وارد رآکتور هیدروژندهی میشود. استفاده از بستر حفاظتی (Guard Bed) و جریان رقیقکننده (Dilution Stream) باعث کنترل دقیق واکنش و جلوگیری از تجمع ناخالصیها شده است. نهایتاً میزان گوگرد به سطح قابل قبولی کاهش مییابد.

بازیافت گوگرد (SRU-Na₂S, NaHS Unit):

در این بخش، گوگرد حذفشده از نفت کوره به شکل محصولات جانبی مانند سدیم سولفید (Na₂S) و سدیم هیدروژن سولفید (NaHS) بازیافت شده و امکان استفاده مجدد از آن در صنایع شیمیایی فراهم میشود.

بسته آمین (Amin Package):

برای حذف گازهای اسیدی، فناوری جذب آمینی استفاده میشود. حلالهای آمینی ترکیبات اسیدی مثل H₂S را جذب کرده و گاز تصفیهشده را بازگردانند.

این پروژه نمونهای از طراحی نوین زنجیرههای فرایندی برای کاهش گوگرد در نفت کوره است. با بهرهگیری از فناوریهای پیشرفته، سیستمی یکپارچه ارائه شده که کیفیت سوخت را افزایش میدهد، بهرهوری انرژی را بهبود میبخشد و آلایندهها را کاهش میدهد. این طرح الگویی برای بهینهسازی عملکرد واحدهای پالایش نفت و تطبیق با استانداردهای زیستمحیطی است.

توضیحات تخصصی فرایند

1.NG/Air Preparation (آمادهسازی گاز طبیعی و هوا)

هدف و اهمیت فرایند

در این واحد، خوراک اولیه شامل گاز طبیعی و هوا برای ورود به مراحل بعدی پردازش، آمادهسازی میشود. حذف ذرات معلق، تنظیم رطوبت و تصفیه اولیه این خوراک، نقش کلیدی در بهبود عملکرد واحدهای بعدی از جمله کوره اصلاح بخار (SMR) و سیستمهای جداسازی هیدروژن دارد. ایجاد شرایط ورودی بهینه نه تنها از آسیب به تجهیزات حساس جلوگیری میکند بلکه باعث افزایش راندمان کلی فرایند نیز میشود.

مراحل عملیاتی و تجهیزات مورد استفاده

-

تصفیه ذرات معلق:

استفاده از فیلترهای پیشرفته جهت حذف گرد و غبار و ذرات معلق از خوراک گاز طبیعی و هوا، که بر اساس استانداردهای بینالمللی طراحی شدهاند. -

تنظیم رطوبت:

بهرهگیری از سیستمهای خشککننده یا جداسازی رطوبت، بهمنظور حذف آب اضافی و دستیابی به میزان رطوبت مناسب که با توجه به حساسیت کاتالیزورها در فرایند SMR اهمیت ویژهای دارد. -

تنظیم فشار:

کنترل دقیق فشار ورودی از طریق کمپرسورها و تنظیمکنندههای فشار، بهطوری که شرایط عملیاتی مطابق با نیازهای فرایندهای بعدی باشد.

با اجرای صحیح عملیات آمادهسازی، خوراک ورودی تمیزتر و با ترکیب بهینه ایجاد میشود که این امر به بهبود عملکرد و افزایش طول عمر تجهیزات در واحدهای بعدی کمک شایانی میکند. همچنین، رعایت استانداردهای API و استفاده از راهنمای مهندسان شیمی، تضمین میکند که شرایط عملیاتی دقیق و مطابق با تجربیات صنعتی باشد.

2.گوگردزدایی از گاز طبیعی با بستر ZnO

ضرورت حذف ترکیبات سولفوردار از گاز طبیعی

وجود ترکیبات سولفوردار، بهویژه هیدروژن سولفید (H₂S)، در گاز طبیعی میتواند مشکلات متعددی از جمله خوردگی تجهیزات، مسمومیت کاتالیزورها و کاهش بازدهی فرایندهای پالایشی را ایجاد کند. به همین دلیل، یکی از مراحل مهم در آمادهسازی خوراک گازی برای فرایندهای پاییندستی، حذف گوگرد به کمک جاذبهای مخصوصی مانند اکسید روی (ZnO) است. این فناوری یکی از روشهای اثباتشده برای تصفیه گازهای حاوی سولفید هیدروژن و سایر آلایندههای سولفوردار محسوب میشود.

مکانیسم عملکرد بستر ZnO

در این مرحله، گاز طبیعی تصفیهشده از میان بستر حاوی ZnO عبور کرده و واکنش حذف H₂S در دمای کنترلشده رخ میدهد. واکنش اصلی این فرایند بهصورت زیر است:

ZnO+H2S→ZnS+H2O

در این واکنش، ZnO با H₂S ترکیب شده و آن را به ZnS تبدیل میکند که بهصورت جامد غیرمتحرک باقی میماند. این فرایند تضمین میکند که گوگرد باقیمانده در خوراک ورودی به حداقل مقدار ممکن کاهش یابد و از ورود آن به واحد اصلاح بخار متان (SMR) جلوگیری شود.

مزایای استفاده از بستر ZnO در حذف گوگرد

- افزایش طول عمر کاتالیزورهای SMR: جلوگیری از اثرات مسمومیت گوگردی

- بهبود کیفیت خوراک گازی: کاهش ترکیبات مزاحم برای فرایندهای پاییندستی

- کاهش خوردگی تجهیزات: جلوگیری از تشکیل ترکیبات خورنده گوگردی

- کاهش هزینههای عملیاتی: کاهش نیاز به تعمیرات و تعویض زودهنگام تجهیزات

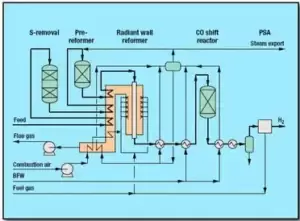

3.اصلاح بخار متان (Steam Methane Reforming – SMR)

اصلاح بخار متان (SMR) یکی از مهمترین و پرکاربردترین فرآیندهای صنعتی برای تولید هیدروژن است. در این روش، متان موجود در گاز طبیعی با بخار آب واکنش داده و مقدار قابلتوجهی هیدروژن خالص تولید میشود. فرآیند SMR به دلیل راندمان بالا، هزینههای نسبتاً کم و توسعه صنعتی گسترده، به عنوان اصلیترین روش تأمین هیدروژن در پالایشگاهها و صنایع شیمیایی شناخته میشود.

اصول و واکنشهای شیمیایی SMR

واحد اصلاح بخار متان شامل دو واکنش کلیدی است که بر روی کاتالیزورهای فلزی مانند نیکل (Ni) در دمای بالا انجام میشود:

واکنش اصلاح بخار متان:

CH4+H2O→CO+3H2

این واکنش گرماگیر بوده و نیاز به دمای بالا و فشار متوسط دارد. کوره ریفرمینگ با تأمین انرژی مورد نیاز، باعث تجزیه متان و تولید هیدروژن میشود.

واکنش جابهجایی گاز-آب (Water-Gas Shift – WGS):

CO+H2O→CO2+H2

در این مرحله، مونوکسید کربن (CO) با بخار آب واکنش داده و مقدار بیشتری هیدروژن به همراه دیاکسید کربن (CO₂) تولید میشود. این واکنش در دماهای متوسط تا پایین انجام شده و نقش مهمی در افزایش راندمان تولید هیدروژن ایفا میکند.

مراحل عملیاتی در واحد SMR

فرآیند اصلاح بخار متان شامل چندین مرحله عملیاتی است:

۱. پیشگرمایش و ترکیب گاز خوراک:

- گاز طبیعی (عمدتاً متان) و بخار آب به نسبت مناسب ترکیب شده و در مبدلهای حرارتی پیشگرم میشوند تا دمای اولیه بهینه برای واکنشها فراهم شود.

۲. انجام واکنش در کوره ریفرمینگ:

- مخلوط گاز و بخار آب وارد کوره ریفرمینگ شده و در حضور کاتالیزورهای نیکل، واکنش اصلاح بخار متان انجام میشود.

- دمای عملیاتی در این بخش بالا و فشار حدود متوسط است.

۳. خنکسازی و ورود به واکنش WGS:

- گاز خروجی از کوره ریفرمینگ شامل H₂، CO، CO₂ و بخار آب است.

- این جریان ابتدا خنک شده و سپس وارد راکتور WGS میشود تا مقدار بیشتری هیدروژن تولید شود.

۴. جداسازی و خالصسازی هیدروژن:

- هیدروژن تولیدی به واحد جداسازی PSA منتقل شده و در آنجا با حذف ناخالصیهایی مانند CO، CO₂ و N₂، هیدروژن با خلوص بیش از ۹۹.۹۹٪ تولید میشود.

مزایا و چالشهای فرآیند SMR

مزایا:

- راندمان بالا در تولید هیدروژن صنعتی

- هزینههای کمتر نسبت به روشهای جایگزین مانند الکترولیز آب

- سازگاری با صنایع پالایشی و پتروشیمی برای تأمین خوراک هیدروژن

چالشها:

- تولید CO₂ به عنوان محصول جانبی (نیاز به بهینهسازی برای کاهش اثرات زیستمحیطی)

- مصرف بالای انرژی و نیاز به کاتالیزورهای کارآمد برای بهبود راندمان

کاربردهای هیدروژن تولیدی از SMR

- استفاده در واحدهای گوگردزدایی هیدروژنی (HDS) و هیدروژندهی پالایشگاهی

- تأمین خوراک تولید آمونیاک و متانول

- استفاده در سلولهای سوختی و تولید سوختهای پاک

اصلاح بخار متان (SMR) به عنوان اصلیترین روش تولید صنعتی هیدروژن، نقش کلیدی در تأمین نیازهای پالایشگاهی و صنایع پتروشیمی دارد. این فرآیند با بهرهگیری از کورههای ریفرمینگ، کاتالیزورهای فلزی و واحدهای خالصسازی پیشرفته، هیدروژن با خلوص بالا را با راندمان مناسب و هزینه اقتصادی تولید میکند. بهینهسازی این فرآیند، از جمله بازیافت حرارت و کاهش آلایندههای کربنی، میتواند تأثیر قابلتوجهی بر کاهش هزینههای عملیاتی و بهبود بهرهوری پالایشگاهها داشته باشد.

4.واحد بازیابی حرارت (HRU – Heat Recovery Unit)

اهمیت بازیابی حرارت در فرایندهای پالایشی

بازیابی انرژی از جریانهای داغ یکی از اصول کلیدی در طراحی پالایشگاهها و مجتمعهای پتروشیمی است. در فرایند اصلاح بخار متان (SMR)، مقدار زیادی گرما در جریانهای گازهای داغ خروجی از کوره تولید میشود که در صورت عدم بازیابی، بهعنوان اتلاف انرژی محسوب خواهد شد. واحد بازیابی حرارت (HRU) با استفاده از فناوریهای پیشرفته، این گرمای اتلافی را بهصورت مؤثر جذب کرده و آن را در فرایندهای دیگر به کار میگیرد. این امر نهتنها بهرهوری انرژی را افزایش میدهد، بلکه موجب کاهش هزینههای عملیاتی و مصرف سوخت میشود.

مکانیسم عملکرد واحد HRU

واحد HRU بر اساس اصول انتقال حرارت و استفاده از مبدلهای حرارتی طراحی شده است. در این واحد، گازهای داغ خروجی از کوره SMR پیش از دفع، از میان مجموعهای از مبدلهای حرارتی عبور داده میشوند تا انرژی آنها به سیالات دیگر منتقل گردد. مهمترین کاربردهای این انرژی بازیافتی شامل موارد زیر است:

- پیشگرمایش خوراک ورودی به واحد SMR: افزایش دمای متان و بخار آب قبل از ورود به رآکتور

- گرمایش سیالات فرایندی در بخشهای پاییندستی: مانند تأمین انرژی مورد نیاز برای جداسازی هیدروژن در واحد PSA

- تولید بخار برای استفاده در توربینها یا سایر واحدهای پالایشی: افزایش بازدهی انرژی در سیستم

مزایای استفاده از واحد بازیابی حرارت (HRU)

- کاهش مصرف سوخت: کاهش نیاز به انرژی اضافی برای پیشگرمایش خوراکها

- بهبود بهرهوری انرژی: افزایش بازدهی کلی سیستم پالایشگاهی

- کاهش انتشار گازهای گلخانهای: بهینهسازی مصرف انرژی منجر به کاهش تولید CO₂ و سایر آلایندههای زیستمحیطی میشود

- افزایش طول عمر تجهیزات: کاهش استرس حرارتی و شوکهای دمایی در سیستمهای فرایندی

5.واحد جداسازی هیدروژن با روش PSA

نقش هیدروژن در پالایشگاهها و صنایع پتروشیمی

هیدروژن یک ماده کلیدی در پالایش نفت و صنایع پتروشیمی است و در فرآیندهایی مانند هیدروژندهی (Hydrotreating)، اصلاح کاتالیستی (Catalytic Reforming) و تولید آمونیاک و متانول مورد استفاده قرار میگیرد. فرآیند اصلاح بخار متان (SMR) یکی از مهمترین روشهای صنعتی برای تولید هیدروژن است، اما گاز خروجی از این فرآیند شامل هیدروژن، دیاکسید کربن (CO₂)، مونوکسید کربن (CO) و مقادیر کمی از بخار آب و متان است. برای جداسازی هیدروژن خالص، از فناوری جداسازی نوسانی فشار (PSA – Pressure Swing Adsorption) استفاده میشود.

اصول عملکرد فرآیند PSA برای جداسازی هیدروژن

فرآیند PSA بر اساس جذب سطحی انتخابی طراحی شده است. در این فرآیند، از مواد جاذب (Adsorbents) مانند زئولیتها و کربن فعال استفاده میشود که توانایی جذب برخی از گازهای ناخواسته را دارند. مراحل عملکرد این فرآیند شامل موارد زیر است:

- ورود گاز ترکیبی به بسترهای جاذب: جریان گاز شامل H₂، CO، CO₂ و CH₄ وارد ستونهای PSA میشود.

- جذب انتخابی ناخالصیها: مواد جاذب، مولکولهای CO₂ و CO را به دام انداخته و اجازه عبور به هیدروژن خالص را میدهند.

- تخلیه و احیای بستر جاذب: پس از اشباع شدن جاذب، فشار کاهش یافته و گازهای جذبشده آزاد شده و از سیستم خارج میشوند.

- جمعآوری هیدروژن خالص: هیدروژن با خلوص بالای ۹۹.۹۹٪ از سیستم PSA خارج شده و به واحدهای مصرفی ارسال میشود.

مزایای فرآیند PSA برای تولید هیدروژن خالص

- خلوص بالای هیدروژن (۹۹.۹۹٪ یا بیشتر) برای استفاده در فرآیندهای حساس

- کارایی بالا و هزینه عملیاتی پایین نسبت به سایر روشهای جداسازی

- عملکرد انعطافپذیر با قابلیت تنظیم فشار و میزان تولید هیدروژن

- عدم نیاز به حلالهای شیمیایی و عدم تولید آلایندههای مایع

- کاهش اتلاف هیدروژن و افزایش بهرهوری انرژی

واحد جداسازی هیدروژن (PSA-H₂)، به عنوان یک مرحله ضروری در فرآیند SMR، هیدروژن را با خلوص بالا از مخلوط گازهای تولیدی جدا کرده و آن را برای استفاده در فرآیندهای پالایشی و شیمیایی آماده میسازد. این فناوری دارای بهرهوری بالا، هزینه عملیاتی کم و قابلیت جداسازی مؤثر هیدروژن است که آن را به یکی از روشهای اصلی در صنعت پالایش و پتروشیمی تبدیل کرده است.

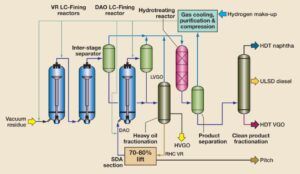

6.واحد روغنزدایی نفت سنگین – فرآیند LCMAX

اهمیت روغنزدایی از نفت کوره سنگین

نفت کوره سنگین حاوی مقادیر زیادی از ترکیبات آلی سنگین مانند آسفالتنها، رزینها، ترکیبات فلزی، نیتروژندار و گوگردی است. این ترکیبات موجب افزایش ویسکوزیته، کاهش ارزش حرارتی و ایجاد مشکلات عملیاتی در واحدهای پالایشی میشوند. فرآیند LCMAX یکی از روشهای پیشرفته برای حذف این ترکیبات و بهبود خواص فیزیکی و شیمیایی نفت کوره است.

اصول عملکرد فرآیند LCMAX

فرآیند LCMAX بر پایه استخراج حلالی (Solvent Extraction) طراحی شده است که در آن از حلالهای سبک مانند پروپان، بوتان یا ترکیبات نفتی انتخابی برای جداسازی آسفالتنها و سایر ترکیبات سنگین استفاده میشود. مراحل اصلی این فرآیند به شرح زیر است:

- ورود خوراک نفت کوره سنگین: نفت کوره از برجهای تقطیر یا سایر فرآیندهای پالایشی جمعآوری و به این واحد وارد میشود.

- مخلوط شدن با حلال: حلالهای سبک به نفت کوره تزریق شده و موجب انحلال ترکیبات سبکتر میشوند، درحالیکه آسفالتنها و سایر مواد سنگین بهصورت فاز جداگانهای باقی میمانند.

- جداسازی فازی: با تغییر شرایط عملیاتی (دما و فشار)، دو فاز روغن سبک (Deasphalted Oil – DAO) و ماده آسفالتی (Asphalt Precipitate) از یکدیگر جدا میشوند.

- بازیافت حلال: حلال مورداستفاده از هر دو فاز بازیابی شده و به چرخه فرآیند بازمیگردد تا هزینههای عملیاتی کاهش یابد.

- آمادهسازی DAO برای فرآیندهای بعدی: روغن سبک (DAO) پس از جداسازی آماده ورود به واحد هیدروژندهی (HDS) میشود که در آن، ترکیبات گوگردی و نیتروژنی با استفاده از هیدروژن حذف خواهند شد.

مزایای فرآیند LCMAX در پالایش نفت سنگین

- کاهش ویسکوزیته و بهبود کیفیت خوراک برای واحدهای پاییندستی

- افزایش راندمان فرآیندهای هیدروژندهی و کاهش مصرف هیدروژن

- کاهش مشکلات عملیاتی مانند تشکیل رسوبات در مبدلها و رآکتورها

- افزایش ارزش اقتصادی محصولات پالایشی از طریق حذف ترکیبات نامطلوب

- امکان استفاده از DAO در تولید روغنهای پایه و سوختهای سبکتر

واحد روغنزدایی نفت سنگین (LCMAX) نقش کلیدی در بهبود کیفیت خوراک پالایشی دارد و موجب کاهش ترکیبات نامطلوبی مانند آسفالتنها و فلزات سنگین میشود. این فرآیند موجب افزایش بازدهی فرآیندهای پاییندستی مانند هیدروژندهی (HDS) شده و از مشکلات عملیاتی مانند تشکیل رسوبات در تجهیزات جلوگیری میکند.

7.هیدروژندهی نفت کوره (Fuel Oil HDS-A/B with Guard Bed and Dilution Stream)

اهمیت فرآیند هیدروژندهی در پالایش نفت کوره

نفت کوره بهعنوان یکی از محصولات سنگین پالایشگاه، دارای مقادیر بالایی از ترکیبات گوگردی، نیتروژندار، اکسیژندار و فلزات سنگین است. وجود این ناخالصیها باعث تولید گازهای آلاینده مانند SO₂ در هنگام احتراق میشود که اثرات زیستمحیطی نامطلوبی دارد. فرآیند هیدروژندهی (Hydrodesulfurization – HDS) بهعنوان یکی از کارآمدترین روشهای حذف گوگرد، برای تصفیه نفت کوره و تولید سوختهای کمگوگرد استفاده میشود.

مراحل فرآیند هیدروژندهی نفت کوره

در این واحد، نفت کوره پس از پیشتصفیه، وارد رآکتورهای هیدروژندهی شده و طی واکنش با هیدروژن خالص و در حضور کاتالیزورهای مناسب، ترکیبات گوگردی آن به H₂S تبدیل میشود. این فرآیند شامل مراحل زیر است:

پیشتصفیه و آمادهسازی خوراک: نفت کوره تصفیهشده به همراه جریان رقیقکننده (Dilution Stream) و هیدروژن خالص وارد راکتور میشود. جریان رقیقکننده به کنترل دمای واکنش کمک کرده و از تشکیل رسوبات نامطلوب جلوگیری میکند.

بستر حفاظتی (Guard Bed): پیش از ورود خوراک به بستر اصلی کاتالیستی، یک بستر حفاظتی حاوی جاذبهای فعال وجود دارد که ناخالصیهای فلزی و سایر آلایندههای غیرفعالکننده کاتالیست را حذف میکند. این مرحله باعث افزایش عمر کاتالیستهای اصلی و بهبود عملکرد فرآیند میشود.

واکنش هیدروژندهی: در این مرحله، ترکیبات گوگردی، نیتروژندار و اکسیژندار در دما متوسط و فشار بالا با هیدروژن واکنش داده و به ترکیبات سبکتر و گاز H₂S تبدیل میشوند.

جداسازی گازهای واکنشی: پس از خروج از راکتور، محصولات واکنش برای جداسازی به واحدهای پاییندستی فرستاده میشوند. در این مرحله، گازهای H₂S از جریان نفتی جدا شده و به واحد بازیافت گوگرد (SRU) ارسال میشوند.

مزایای هیدروژندهی نفت کوره

- کاهش میزان گوگرد در سوختهای سنگین و کاهش آلایندگیهای زیستمحیطی

- افزایش ارزش اقتصادی و بازارپسندی محصولات پالایشی

- افزایش پایداری و بهبود کیفیت نفت کوره برای استفاده در نیروگاهها و صنایع

- کاهش تشکیل رسوبات در تجهیزات و افزایش عمر مفید مبدلها و بویلرها

واحد هیدروژندهی نفت کوره (HDS-A/B) نقش کلیدی در کاهش گوگرد سوختهای سنگین ایفا کرده و با استفاده از بستر حفاظتی و جریان رقیقکننده، بازدهی بالایی در حذف ناخالصیها دارد.

8.بازیافت گوگرد (SRU – Na₂S, NaHS Unit)

ضرورت بازیافت گوگرد در پالایشگاهها

فرآیند هیدروژندهی منجر به تولید مقادیر زیادی گاز سولفید هیدروژن (H₂S) میشود که باید بهطور مؤثر از جریان فرآیند حذف و بازیافت شود. در واحد بازیافت گوگرد (Sulfur Recovery Unit – SRU)، سولفید هیدروژن طی واکنشهای کنترلشده به محصولات ارزشمندی مانند سدیم سولفید (Na₂S) و سدیم هیدروژن سولفید (NaHS) تبدیل میشود.

فرآیند بازیافت گوگرد و تولید محصولات جانبی

تبدیل H₂S به سولفیدهای سدیم: در این مرحله، گاز H₂S وارد یک راکتور ویژه شده و با استفاده از محلولهای قلیایی مانند سدیم هیدروکسید (NaOH) واکنش داده و به سدیم سولفید (Na₂S) تبدیل میشود.

فرآیند اکسیداسیون و کنترل خلوص: در برخی موارد، بخشی از Na₂S در حضور هوا یا اکسیژن به سدیم هیدروژن سولفید (NaHS) تبدیل میشود که کاربرد گستردهای در صنایع کاغذسازی، چرمسازی، تولید مواد شیمیایی و تصفیه آب دارد.

مزایای بازیافت گوگرد بهصورت Na₂S و NaHS

- جلوگیری از انتشار آلایندههای گوگردی به محیطزیست

- استفاده مجدد از ترکیبات گوگردی در صنایع پاییندستی

- افزایش بهرهوری پالایشگاه و کاهش هزینههای دفع آلایندهها

- کاهش اثرات زیستمحیطی و بهبود عملکرد سیستمهای کنترل آلودگی

واحد بازیافت گوگرد (SRU-Na₂S, NaHS) با تبدیل H₂S به ترکیبات مفید مانند سدیم سولفید و سدیم هیدروژن سولفید، علاوه بر کاهش آلایندههای گوگردی، ارزش اقتصادی پالایشگاه را افزایش میدهد.

9.بسته آمین (Amin Package)

اهمیت حذف گازهای اسیدی در پالایشگاه

در فرآیندهای پالایشی، گازهای خروجی حاوی مقادیر زیادی ترکیبات اسیدی مانند H₂S و CO₂ هستند که باید قبل از ورود به جو حذف شوند. حذف این گازها نهتنها برای رعایت استانداردهای زیستمحیطی ضروری است، بلکه از خوردگی تجهیزات و کاهش راندمان فرآیندهای پاییندستی جلوگیری میکند.

اصول عملکرد بسته آمین (Amin Package)

جذب گازهای اسیدی با حلالهای آمینی: در این فرآیند، جریان گازی حاوی H₂S و CO₂ از میان محلولهای آمینی مانند مونواتانولآمین (MEA)، دیاتانولآمین (DEA) یا متیلدیاتانولآمین (MDEA) عبور داده میشود. این حلالها بهطور انتخابی گازهای اسیدی را جذب کرده و جریان گازی تصفیهشدهای با کیفیت بالا تولید میکنند.

جداسازی و احیای آمینها: محلول حاوی گازهای جذبشده به واحد احیای آمین (Amin Regeneration) ارسال شده، در دمای بالا گازهای اسیدی آزاد شده و محلول آمینی برای استفاده مجدد بازیابی میشود.

مزایای استفاده از بسته آمین در پالایشگاه

- کاهش انتشار آلایندههای اسیدی و رعایت استانداردهای زیستمحیطی

- بهبود کیفیت جریان گازی و افزایش بازدهی فرآیندهای پالایشگاهی

- کاهش هزینههای عملیاتی از طریق بازیافت و استفاده مجدد از حلالهای آمینی

- محافظت از تجهیزات در برابر خوردگی ناشی از گازهای اسیدی

بسته آمین (Amin Package) یک فناوری کارآمد برای حذف نهایی گازهای اسیدی است که با جذب انتخابی H₂S و CO₂، موجب بهبود کیفیت جریانهای گازی و کاهش اثرات زیستمحیطی پالایشگاه میشود.

ابزارها و نتایج کلیدی پروژه

ابزارهای شبیهسازی و مدلسازی فرآیند

در این پروژه، از نرمافزارهای پیشرفته مهندسی شیمی برای شبیهسازی، تحلیل و بهینهسازی فرآیندهای مختلف پالایش نفت کوره استفاده شده است. این ابزارها امکان بررسی دقیق عملکرد واحدهای عملیاتی و تحلیل تأثیر پارامترهای مختلف بر بازدهی، مصرف انرژی و کاهش آلایندهها را فراهم میکنند. شبیهسازی فرآیندهای پالایشگاهی و مدلسازی رفتار ترمودینامیکی ترکیبات مختلف در واحدهای سولفورزدایی، هیدروژندهی و بازیافت گوگرد با نر افزار Aspen Plus انجام شده است. این ابزار نقش کلیدی در طراحی، شبیهسازی و بهینهسازی فرآیندها داشته و امکان دستیابی به دادههای دقیق برای تصمیمگیریهای فنی و اقتصادی را فراهم کرده است.

نتایج کلیدی پروژه

بهبود کارایی فرآیندهای سولفورزدایی

یکی از مهمترین دستاوردهای این پروژه، بهینهسازی فرآیندهای سولفورزدایی در واحدهای هیدروژندهی (HDS) و بازیافت گوگرد (SRU) بوده است. نتایج تحلیلها نشان میدهد که:

- افزایش راندمان سولفورزدایی در راکتورهای HDS، منجر به کاهش مقدار گوگرد در محصولات نهایی شده است.

- استفاده از بستر حفاظتی (Guard Bed) در راکتورهای هیدروژندهی، باعث کاهش گرفتگی کاتالیست و افزایش طول عمر آن شده است.

- بهینهسازی فرآیند جذب آمینی (Amin Absorption)، موجب افزایش کارایی جداسازی H₂S و CO₂ و کاهش هزینههای عملیاتی شده است.

- بهبود عملکرد کورههای SMR و افزایش نرخ تولید هیدروژن، منجر به کاهش وابستگی به منابع خارجی تأمین هیدروژن شده است.

کاهش هزینههای عملیاتی و مصرف انرژی

- کاهش مصرف انرژی در واحدهای فرآیندی بهواسطه استفاده از واحد بازیابی حرارت (HRU) که حرارت گازهای خروجی را بازیافت کرده و بهعنوان پیشگرمایش خوراک استفاده میکند.

- کاهش هزینههای مربوط به مصرف هیدروژن با اجرای فناوری Pressure Swing Adsorption (PSA) جهت جداسازی هیدروژن خالص از جریانهای گازی.

- کاهش هزینههای نگهداری و تعمیرات تجهیزات با طراحی بهینه و استفاده از مواد مقاوم در برابر خوردگی.

افزایش سازگاری زیستمحیطی و کاهش آلایندهها

- کاهش انتشار گازهای گوگردی (SO₂) در مقایسه با فرآیندهای متداول پالایشگاهی از طریق افزایش بهرهوری واحد بازیافت گوگرد (SRU).

- بهبود کیفیت نفت کوره تصفیهشده مطابق با استانداردهای جهانی (IMO 2020)، کاهش میزان گوگرد و کاهش انتشار آلایندههای ناشی از احتراق آن.

- کاهش تولید گازهای گلخانهای با بهینهسازی فرآیندهای احتراق و بهبود کارایی مصرف انرژی.

اهمیت این پروژه بهعنوان یک راهکار فنی پیشرفته

این پروژه بهعنوان یک مرجع علمی و فنی برای پالایشگاههای نفت کوره طراحی شده و میتواند مبنای توسعه فناوریهای پیشرفته در این حوزه باشد. مهمترین دستاوردهای آن شامل موارد زیر است:

- ارائه مدلهای شبیهسازی دقیق و قابل اجرا برای پالایشگاههای فعال و جدید

- ایجاد راهکارهای بهینه برای کاهش هزینههای عملیاتی و افزایش بهرهوری فرآیندهای پالایشگاهی

- کمک به پالایشگاهها برای دستیابی به استانداردهای زیستمحیطی بینالمللی

- افزایش قابلیت اطمینان و طول عمر تجهیزات با کاهش اثرات خوردگی و رسوبات گوگردی

این راهکارها میتوانند مبنای توسعه پروژههای مشابه در آینده قرار گرفته و بهعنوان یک الگوی صنعتی برای پالایشگاههای نفت کوره در سراسر جهان مورد استفاده قرار گیرند.

پروژه مرتبط انجام شده

طراحی، شبیهسازی و پیشنهاد فنی برای سولفورزدایی نفت کوره پالایشگاه لاوان

نتیجهگیری

پروژه پالایش و بهینهسازی نفت کوره با استفاده از فناوریهای پیشرفته، نهتنها باعث کاهش آلایندههای زیستمحیطی و بهبود کیفیت محصولات نهایی شده است، بلکه افزایش بهرهوری، کاهش هزینههای عملیاتی و ارتقای استانداردهای پالایشی را نیز به همراه داشته است. بهینهسازی فرآیندهای هیدروژندهی (HDS)، گوگردزدایی (SRU)، جداسازی هیدروژن (PSA) و بازیابی حرارت (HRU) نقش کلیدی در افزایش راندمان پالایشگاه لاوان ایفا کرده و منجر به افزایش طول عمر تجهیزات، کاهش مصرف انرژی و سازگاری بیشتر با مقررات زیستمحیطی شده است.

شرکت SANILCO با بهرهگیری از جدیدترین فناوریهای پالایشی و رویکردی مهندسی، راهکارهای نوینی را برای افزایش کارایی فرآیندهای پالایشگاهی و تولید محصولات کمگوگرد ارائه داده است. این پروژه بهعنوان یک الگوی صنعتی قابل اجرا، مسیر جدیدی را برای پالایشگاههای نفت کوره در سطح بینالمللی هموار ساخته و امکان دستیابی به عملکرد بهینه، کاهش هزینهها و رعایت استانداردهای جهانی را فراهم میکند.

با اجرای این راهکارها، پالایشگاهها میتوانند بهرهوری خود را افزایش داده، هزینههای عملیاتی را کاهش داده و در عین حال، به تعهدات زیستمحیطی بینالمللی پایبند بمانند. SANILCO همچنان در مسیر توسعه فناوریهای پالایشی نوین گام برمیدارد و بهعنوان یک پیشرو در ارائه راهحلهای مهندسی برای صنعت پالایش نفت، نقش مهمی در آینده صنعت انرژی ایفا خواهد کرد.