مقدمه

معرفی MTBE و اهمیت آن در صنعت نفت و پتروشیمی

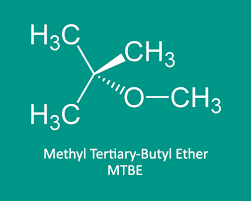

متیل ترشیو بوتیل اتر (MTBE) یک ترکیب آلی از گروه اترها است که بهعنوان افزودنی اکسیژندار به بنزین مورد استفاده قرار میگیرد. هدف اصلی استفاده از تولید MTBE در صنعت نفت، بهبود عدد اکتان سوخت و کاهش انتشار آلایندههای زیستمحیطی نظیر مونوکسید کربن (CO) و هیدروکربنهای نسوخته است. به دلیل خواص فیزیکی و شیمیایی مطلوب، این ماده در بسیاری از کشورها بهعنوان جایگزینی برای تترااتیل سرب (TEL) مورد توجه قرار گرفته است.

MTBE همچنین به دلیل حلالیت بالا در سوخت و ترکیب یکنواخت با بنزین، باعث بهبود کیفیت احتراق در موتورهای درونسوز میشود و عملکرد بهینهای را در سیستمهای احتراقی فراهم میکند.

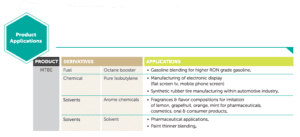

کاربردهای MTBE

MTBE (متیل ترشیاری بوتیل اتر) یک ماده شیمیایی چندمنظوره با کاربردهای گسترده در صنایع مختلف است. بهعنوان یک مشتق سوخت، MTBE بهعنوان تقویتکننده عدد اکتان نقش کلیدی در بهبود کیفیت بنزین با درجه RON بالاتر ایفا میکند که برای موتورهای مدرن ضروری است. در بخش شیمیایی، مشتقات آن مانند ایزوبوتیلن خالص در فرآیندهای پیشرفته تولید، از جمله تولید نمایشگرهای الکترونیکی (مانند تلویزیونهای صفحه تخت و صفحهنمایش تلفنهای همراه) و تولید لاستیکهای مصنوعی در صنعت خودرو، کاربرد گستردهای دارد. علاوه بر این، نقش MTBE بهعنوان حلال، در تولید عطرها و طعمدهندهها برای محصولات دارویی، آرایشی و بهداشتی و مراقبت دهانی که پروفایلهای لیمویی و نعناعی را شبیهسازی میکنند، بسیار مهم است. همچنین، در ترکیب رقیقکنندههای رنگ، جایگاه مهمی در بازارهای صنعتی و مصرفی دارد.

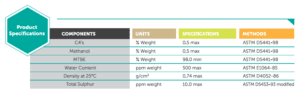

مشخصات MTBE

مشخصات MTBE نشاندهنده کیفیت بالای آن و رعایت استانداردهای بینالمللی است. با خلوص حداقل 98 درصد و کنترل دقیق آلایندههایی مانند متانول (حداکثر 0.5 درصد) و C4s (حداکثر 0.5 درصد)، این محصول عملکرد بالا و قابلیت اطمینان را تضمین میکند. پارامترهای حیاتی مانند محتوای آب (حداکثر 500 ppm) و کل گوگرد (حداکثر 10 ppm) بهشدت تحت کنترل هستند تا با استانداردهای زیستمحیطی و عملیاتی سازگار باشند. چگالی این محصول در دمای 25 درجه سانتیگراد 0.74 گرم بر سانتیمتر مکعب است که با معیارهای صنعتی مطابقت دارد. این مشخصات که از طریق روشهایی مانند ASTM D5441-98 و ASTM E1064-85 تأیید شدهاند، کیفیت برتر MTBE را برای پاسخگویی به نیازهای سختگیرانه کاربردهای سوخت و شیمیایی نشان میدهند.

فرآیندهای تولید MTBE و اهمیت مهندسی معکوس

تولید MTBE از واکنش ایزوبوتیلن و متانول در حضور یک کاتالیست اسیدی انجام میشود. دو فرآیند اصلی برای تولید این ماده وجود دارد:

- فرآیند راکتوری سنتی: شامل یک راکتور بستر ثابت که در آن واکنش در شرایط کنترلشده دما و فشار انجام میشود و سپس MTBE از طریق مراحل جداسازی و تقطیر خالصسازی میشود.

- فرآیند تقطیر واکنشی (Reactive Distillation): این روش جدیدتر، ترکیب فرآیند واکنش و جداسازی در یک واحد را ممکن میسازد که موجب افزایش بهرهوری، کاهش هزینههای انرژی و بهبود راندمان تبدیل میشود.

مهندسی معکوس تکنولوژی Honeywell در این پروژه با هدف بررسی دقیق فرآیندهای تولید، طراحی تجهیزات کلیدی و بهینهسازی پارامترهای عملیاتی انجام شده است. استفاده از این رویکرد، امکان بومیسازی فناوری و بهینهسازی مصرف انرژی و مواد اولیه را فراهم میآورد.

اهداف پروژه

این گزارش، نتایج پروژه ارزیابی فنی و مهندسی معکوس تولید MTBE با ظرفیت ۶۰٬۰۰۰ تن در سال را که برای شرکت پتروساخت چهلستون انجام شده است، ارائه میدهد. دامنه فعالیتهای این پروژه شامل:

- بررسی فرآیندهای تولید موجود و فناوریهای بهینه بهمنظور تعیین مناسبترین روش برای شرایط عملیاتی واحد.

- مدلسازی و شبیهسازی فرآیند در نرمافزار Aspen Plus جهت تحلیل دقیق عملکرد فرآیند و بهینهسازی آن.

- تحلیل فنی و اقتصادی فرآیندهای مختلف تولید MTBE و بررسی مزایا و معایب هر روش.

- ارزیابی چالشهای عملیاتی و پیشنهاد راهکارهای بهینهسازی برای افزایش بازدهی و کاهش هزینهها.

- توسعه دانش فنی برای بومیسازی تکنولوژی Honeywell و امکانسنجی پیادهسازی آن در شرایط صنعتی ایران.

اهمیت اقتصادی و زیستمحیطی پروژه

با توجه به افزایش تقاضای جهانی برای MTBE و الزام رعایت استانداردهای سختگیرانه زیستمحیطی، توسعه فناوریهای نوین برای تولید بهینه و کمهزینه این ماده، یک نیاز استراتژیک محسوب میشود.

پروژه انجامشده در پتروساخت چهلستون، با بهینهسازی مصرف انرژی، کاهش هزینههای عملیاتی و کاهش اثرات زیستمحیطی تولید MTBE، توانسته است مدلی کاربردی برای توسعه صنایع پاییندستی پتروشیمی در کشور ارائه دهد. نتایج این پروژه نشان داده است که با استفاده از فناوریهای نوین و سیستمهای کنترلی پیشرفته، میتوان راندمان تولید را افزایش داده و هزینههای کلی را کاهش داد، که این امر در افزایش رقابتپذیری واحدهای پتروشیمی در بازار جهانی تأثیر قابلتوجهی خواهد داشت.

فناوریهای تولید MTBE

واکنش شیمیایی و اصول تولید

تولید MTBE مبتنی بر واکنش بین ایزوبوتیلن (i-C4H8) و متانول (CH3OH) در حضور یک کاتالیست اسیدی مانند رزینهای تبادل یونی انجام میشود. واکنش اصلی بهصورت زیر است:

این واکنش در دمای ۴۰ تا ۱۰۰ درجه سانتیگراد و فشار ۱ تا ۱۰ بار صورت میگیرد و به دلیل ماهیت تعادلی آن، انتخاب شرایط عملیاتی مناسب برای دستیابی به حداکثر تبدیل ایزوبوتیلن ضروری است.

روشهای تولید MTBE

دو روش اصلی برای تولید MTBE در مقیاس صنعتی وجود دارد که هر یک دارای ویژگیها، مزایا و چالشهای خاص خود هستند:

فرآیند سنتی (Fixed-Bed Reactor + Distillation)

این روش شامل استفاده از راکتورهای بستر ثابت (Fixed-Bed Reactor) و سیستمهای تقطیر مجزا است. در این فرآیند، واکنش ابتدا در یک راکتور انجام شده و سپس MTBE از طریق برجهای تقطیر جدا میشود.

فرآیند تقطیر واکنشی (Reactive Distillation, RD)

در این روش، راکتور و ستون تقطیر در یک واحد ترکیب شده و واکنش و جداسازی بهطور همزمان انجام میشود. مزیت اصلی این روش، بهبود راندمان تولید و کاهش هزینههای عملیاتی است.

شرکت پتروساخت چهلستون

شرکت پتروساخت چهلستون یکی از شرکتهای پیشرو در حوزه صنایع پتروشیمی و پالایشگاهی در ایران است که با تمرکز بر طراحی، توسعه و اجرای پروژههای مهندسی و تولید محصولات هیدروکربنی، نقش مهمی در تأمین نیازهای صنعت نفت و گاز کشور ایفا میکند. این شرکت با بهرهگیری از تیم مهندسی متخصص، فناوریهای پیشرفته و همکاری با شرکتهای معتبر داخلی و بینالمللی، توانسته است پروژههای متعددی را در زمینههای طراحی فرآیندهای شیمیایی، بهینهسازی واحدهای صنعتی، مهندسی معکوس و توسعه دانش فنی تولید محصولات پتروشیمیایی اجرا کند.

زمینههای فعالیت شرکت پتروساخت چهلستون شامل:

- طراحی و اجرای واحدهای فرآیندی صنایع پتروشیمی

- مهندسی معکوس تجهیزات و فرآیندهای صنعتی

- ارائه راهکارهای بهینهسازی مصرف انرژی در واحدهای پالایشگاهی

- مدیریت پروژههای EPC در صنایع نفت و گاز

- مشاوره تخصصی در توسعه و بهینهسازی فرآیندهای شیمیایی

این شرکت با برخورداری از تجربه عملیاتی گسترده و دسترسی به منابع علمی و فنی بینالمللی، توانسته است جایگاهی معتبر در بین فعالان صنعت پتروشیمی ایران به دست آورد. پتروساخت چهلستون متعهد به بهکارگیری استانداردهای بینالمللی، توسعه فناوریهای بومی و افزایش بهرهوری در صنایع فرآیندی است.

انتخاب فناوری بهینه برای پروژه

پروژه مهندسی معکوس و توسعه دانش فنی تولید MTBE در شرکت پتروساخت چهلستون بر اساس تحلیلهای فنی و اقتصادی، فرآیند تقطیر واکنشی (RD) را بهعنوان گزینه بهینه پیشنهاد میدهد. مهمترین دلایل این انتخاب عبارتاند از:

- راندمان بالاتر فرآیندی و کاهش ضایعات و هدررفت مواد اولیه.

- کاهش هزینههای عملیاتی و سرمایهای از طریق کاهش تعداد تجهیزات موردنیاز.

- سازگاری بالاتر با الزامات زیستمحیطی و استانداردهای بینالمللی.

نتایج حاصل از این مطالعه، مبنای اصلی طراحی و پیادهسازی فناوری بهینه در واحد تولید MTBE این شرکت خواهد بود، که در ادامه بخشهای پروژه به جزئیات بیشتر آن پرداخته خواهد شد.

مهندسی معکوس تکنولوژی Honeywell

ضرورت مهندسی معکوس در صنعت تولید MTBE

مهندسی معکوس فرآیندهای صنعتی یک راهکار کلیدی برای بومیسازی فناوریهای پیشرفته و بهینهسازی فرآیندهای تولید است. در این پروژه، مهندسی معکوس فناوری Honeywell با هدف تحلیل و بهبود فرآیند تولید MTBE انجام شده است. این فناوری یکی از پیشرفتهترین روشهای تولید MTBE در سطح بینالمللی است که بهرهوری بالا و کاهش هزینههای عملیاتی را به همراه دارد.

مراحل مهندسی معکوس

مهندسی معکوس تکنولوژی Honeywell در این پروژه شامل مراحل کلیدی زیر بوده است:

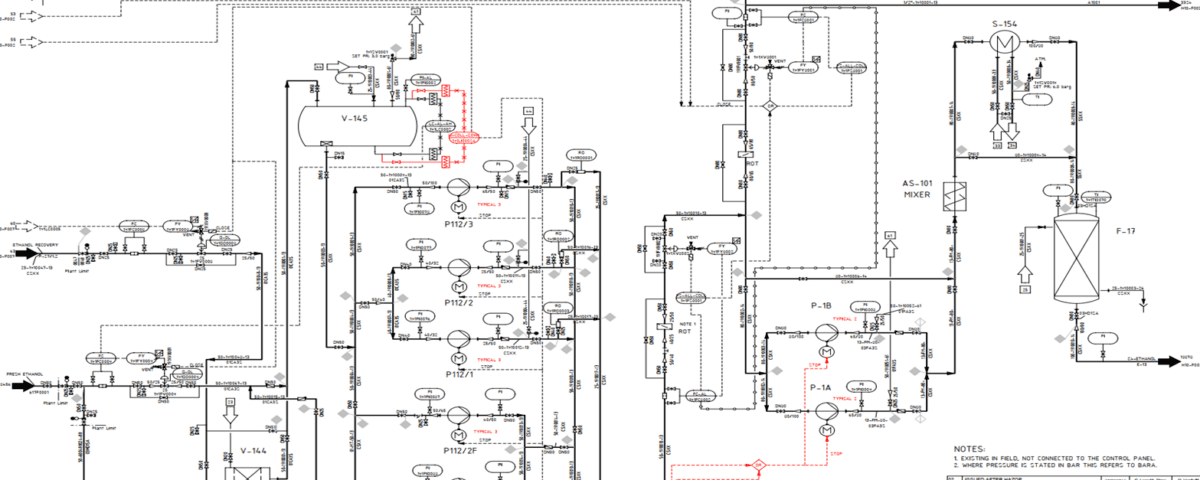

بررسی تجهیزات کلیدی

در این مرحله، تجهیزات مورد استفاده در واحد تولید MTBE شرکت پتروساخت چهلستون شامل راکتور، برج تقطیر واکنشی، مبدلهای حرارتی و سیستمهای بازیافت متانول بررسی و تحلیل شده است. هدف این بررسی، ارزیابی کارایی تجهیزات و شناسایی فرصتهای بهینهسازی مصرف انرژی و افزایش راندمان فرآیند بوده است.

تحلیل شرایط عملیاتی

شرایط عملیاتی تأثیر مستقیمی بر بازدهی واکنش و مصرف انرژی دارد. مهمترین پارامترهای بررسیشده شامل:

- دمای عملیاتی راکتور و برج تقطیر واکنشی

- فشار سیستم و تأثیر آن بر تشکیل آزیوتروپها

- نسبت مولی خوراک متانول به ایزوبوتیلن

- زمان اقامت مواد در واحدهای مختلف فرآیندی

نتایج این تحلیل نشان داد که تنظیم دقیق این پارامترها میتواند راندمان تبدیل ایزوبوتیلن را تا ۹۹٪ افزایش دهد.

مدلسازی و شبیهسازی فرآیند در Aspen Plus

نرمافزار Aspen Plus بهعنوان یک ابزار پیشرفته برای مدلسازی و شبیهسازی فرآیندهای شیمیایی استفاده شده است. در این پروژه، مدلسازی شامل:

- تعریف دقیق واکنشهای شیمیایی و انتخاب مدلهای سینتیکی مناسب

- مدلسازی انتقال جرم و انرژی در برج تقطیر واکنشی

- شبیهسازی تغییرات پارامترهای عملیاتی و تحلیل اثر آنها بر عملکرد واحد تولید

نتایج شبیهسازی نشان داد که بهینهسازی طراحی داخلی برج تقطیر واکنشی میتواند موجب کاهش مصرف انرژی تا ۱۵٪ و افزایش خلوص MTBE شود.

اهمیت بومیسازی فناوری Honeywell در تولید MTBE

یکی از مهمترین اهداف این پروژه، بومیسازی فناوری Honeywell در تولید MTBE بوده است. این فناوری، بهعنوان یکی از پیشرفتهترین روشهای تولید MTBE، دارای مزایای متعددی در کاهش مصرف انرژی، افزایش راندمان واکنش و بهینهسازی عملکرد تجهیزات است.

با اجرای مهندسی معکوس و توسعه دانش فنی در این پروژه، امکان طراحی و اجرای فرآیندهای تولید با کارایی بالا و هزینههای عملیاتی بهینه فراهم شد. علاوه بر این، بهینهسازی شرایط عملیاتی و کنترل پارامترهای کلیدی بهعنوان بخشی از فرآیند مهندسی معکوس، به افزایش بازدهی تولید و کاهش هزینههای فرآیندی منجر شد.

بومیسازی این فناوری باعث شد که وابستگی به تأمینکنندگان خارجی کاهش یافته و زیرساختهای داخلی صنعت پتروشیمی کشور برای تولید MTBE مطابق با استانداردهای جهانی توسعه یابد.

تحلیل رفتار سیستم تحت شرایط مختلف بهرهبرداری

بهمنظور ارزیابی عملکرد واحد تولید MTBE در شرایط مختلف عملیاتی، سناریوهای بهرهبرداری مختلفی در نرمافزار شبیهسازی شدهاند:

- حالت بهرهبرداری در ظرفیت نامی (۶۰٬۰۰۰ تن در سال)

- حالت بهرهبرداری با کاهش ۱۰٪ ظرفیت برای بررسی تأثیر نوسانات خوراک

- حالت بهرهبرداری در شرایط غیر ایدهآل مانند تغییر ترکیب خوراک و افزایش دمای واکنش

تحلیل نتایج این سناریوها نشان داد که واحد تولید MTBE بر اساس فناوری Honeywell دارای انعطافپذیری بالا در برابر تغییرات عملیاتی بوده و میتوان با تنظیم دقیق دما و فشار، عملکرد بهینهای را حفظ کرد.

مطالعات مهندسی معکوس فناوری Honeywell در این پروژه نشان داد که:

- با بهینهسازی پارامترهای عملیاتی، امکان افزایش بازدهی فرآیند و کاهش مصرف انرژی وجود دارد.

- مدلسازی و شبیهسازی دقیق فرآیند در Aspen Plus نقش کلیدی در پیشبینی و کنترل عملکرد واحد تولید دارد.

- بهکارگیری فناوری Honeywell میتواند به کاهش هزینههای عملیاتی و افزایش پایداری فرآیند کمک کند.

نتایج این پروژه بهعنوان یک مدل موفق برای بهینهسازی فرآیندهای مشابه در صنایع پاییندستی پتروشیمی قابل استفاده خواهد بود.

مقایسه فناوریها

معیارهای کلیدی در انتخاب فناوری تولید MTBE

انتخاب فناوری بهینه برای تولید MTBE نیازمند بررسی دقیق معیارهای کلیدی زیر است:

راندمان تبدیل ایزوبوتیلن: میزان تبدیل ایزوبوتیلن به MTBE تأثیر مستقیمی بر بهرهوری و کیفیت محصول دارد. راندمان بالاتر به معنای کاهش ضایعات، افزایش سودآوری و بهینهسازی مصرف مواد اولیه است.

مصرف انرژی و هزینههای عملیاتی: فرآیندهای مختلف تولید MTBE میزان متفاوتی از انرژی مصرف میکنند. کاهش مصرف انرژی باعث کاهش هزینههای عملیاتی و بهبود بهرهوری اقتصادی میشود. انتخاب فرآیندی که کمترین مصرف انرژی را داشته باشد، از جنبه اقتصادی و زیستمحیطی بسیار حائز اهمیت است.

پیچیدگی فرآیندی و نیاز به تجهیزات خاص: برخی فناوریها نیازمند تجهیزات پیشرفته و پیچیدهای هستند که ممکن است هزینه سرمایهگذاری اولیه را افزایش دهند. در مقابل، فناوریهای سادهتر ممکن است هزینههای عملیاتی بالاتری داشته باشند. تعیین میزان پیچیدگی فرآیند و هماهنگی آن با توان عملیاتی مجموعه، یکی از گامهای مهم در انتخاب فناوری مناسب است.

سازگاری با شرایط صنعتی موجود: فناوری انتخابشده باید با زیرساختهای صنعتی، ظرفیتهای عملیاتی و استانداردهای محیطزیستی و ایمنی کشور هماهنگ باشد تا امکان پیادهسازی عملی و اقتصادی آن فراهم شود.

بررسی و مقایسه فناوریهای مختلف تولید MTBE

فرآیند راکتوری سنتی (Fixed-Bed Reactor + Distillation)

در این روش، ایزوبوتیلن و متانول در یک راکتور بستر ثابت واکنش داده و سپس محصول از طریق برجهای تقطیر خالصسازی میشود. این روش در بسیاری از واحدهای پتروشیمی قدیمی مورد استفاده قرار گرفته است.

مزایا:

- ساختار ساده و سادگی کنترل فرآیند

- تجهیزات استاندارد و موجود در بسیاری از واحدهای پتروشیمی

معایب:

- مصرف انرژی بالا در مراحل جداسازی

- هزینه عملیاتی بالا به دلیل نیاز به تجهیزات جداسازی متعدد

- بازدهی کمتر نسبت به روشهای پیشرفته

فرآیند تقطیر واکنشی (Reactive Distillation – RD)

این فناوری، واکنش و جداسازی را بهصورت همزمان در یک برج تقطیر انجام میدهد که باعث بهبود راندمان و کاهش مصرف انرژی میشود. این روش به عنوان یک فناوری نوین در بسیاری از مجتمعهای پتروشیمی پیشرفته جایگزین روشهای سنتی شده است.

مزایا:

- افزایش راندمان تبدیل ایزوبوتیلن تا ۹۹.۲٪

- کاهش مصرف انرژی با استفاده از حرارت تولیدشده در واکنش

- کاهش تعداد تجهیزات مورد نیاز و در نتیجه کاهش هزینههای سرمایهگذاری

معایب:

- پیچیدگی طراحی و نیاز به کنترل دقیق فرآیند

- نیاز به مدلسازی دقیق برای بهینهسازی عملکرد

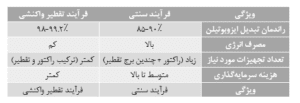

مقایسه کمی فرآیندهای تولید MTBE

جدول زیر مقایسهای از ویژگیهای دو فناوری اصلی تولید MTBE ارائه میدهد:

انتخاب فناوری بهینه

با توجه به بررسیهای انجامشده، فرآیند تقطیر واکنشی (RD) به دلیل بهرهوری بالاتر و کاهش هزینههای عملیاتی، گزینه مناسبی برای واحد تولید MTBE با ظرفیت ۶۰٬۰۰۰ تن در سال در شرکت پتروساخت چهلستون است. این فناوری علاوه بر بهبود عملکرد تولید، موجب کاهش مصرف انرژی و کاهش اثرات زیستمحیطی نیز میشود.

نتایج حاصل از این بررسی نشان میدهد که اجرای فرآیند تقطیر واکنشی در این پروژه، امکان کاهش هزینههای تولید و بهبود بهرهوری را فراهم کرده و ظرفیت تولید را بهینهسازی خواهد کرد. بنابراین، انتخاب این روش بهعنوان فناوری نهایی توصیه میشود.

مطالعات مهندسی پایه (Basic Engineering) و FEED

پس از انتخاب فناوری تقطیر واکنشی (RD) بهعنوان فرآیند بهینه برای تولید MTBE در این پروژه، گام بعدی، انجام مطالعات مهندسی پایه (Basic Engineering) و مهندسی تفصیلی (FEED) برای طراحی دقیق و بهینهسازی فرآیند بود.

این مطالعات شامل موارد زیر است:

- تحلیل دقیق طراحی فرآیند و تعیین پارامترهای عملیاتی بهینه برای دستیابی به حداکثر بازدهی و کاهش مصرف انرژی.

- مدلسازی و شبیهسازی فرآیند در نرمافزار Aspen Plus برای بررسی تأثیر شرایط عملیاتی مختلف بر عملکرد واحد.

- انتخاب تجهیزات و طراحی سیستمهای کنترل پیشرفته برای تضمین پایداری تولید و کنترل دقیق واکنشهای شیمیایی.

- ارزیابی اقتصادی و بهینهسازی هزینههای سرمایهگذاری و عملیاتی با هدف افزایش بهرهوری و کاهش هزینههای تولید.

انجام این مطالعات، زیربنای طراحی و اجرای موفق این پروژه را فراهم کرد و موجب شد که فرآیند تولید MTBE در شرکت پتروساخت چهلستون مطابق با استانداردهای مهندسی بینالمللی و با بالاترین سطح بهرهوری طراحی شود.

چالشهای فنی و اقتصادی

کنترل کیفیت خوراک ورودی و ترکیب ایزوبوتیلن

یکی از چالشهای کلیدی در تولید MTBE، کیفیت و ترکیب خوراک ورودی است. ایزوبوتیلن بهعنوان ماده اولیه اصلی باید خلوص بالایی داشته باشد، زیرا وجود ناخالصیهایی مانند نرمالبوتیلن و سایر هیدروکربنها میتواند بر عملکرد کاتالیستها و راندمان واکنش تأثیر منفی بگذارد.

راهکارهای پیشنهادی:

- استفاده از فناوریهای پیشرفته جداسازی مانند تقطیر با خلوص بالا و جذب سطحی برای بهبود کیفیت خوراک.

- مانیتورینگ پیوسته ترکیب خوراک و تنظیم پارامترهای عملیاتی برای حفظ خلوص ایزوبوتیلن.

مدیریت هزینههای انرژی و بهینهسازی مصرف

مصرف انرژی در واحدهای تولید MTBE یکی از مهمترین هزینههای عملیاتی است. فرآیندهای تبرید، گرمایش و تقطیر نیازمند انرژی زیادی هستند که تأثیر مستقیمی بر هزینههای تولید دارد.

راهکارهای پیشنهادی:

- بازیافت انرژی از جریانهای خروجی برای کاهش مصرف انرژی و افزایش بهرهوری.

- بهینهسازی شرایط عملیاتی از طریق تنظیم دمای واکنش و فشار سیستم برای کاهش مصرف سوخت.

- استفاده از تکنولوژیهای حرارتی کارآمد مانند مبدلهای حرارتی با بازده بالا برای کاهش هزینههای انرژی.

انتخاب و جایگزینی کاتالیستهای مناسب

کاتالیستهای مورد استفاده در تولید MTBE باید دارای پایداری حرارتی و فعالیت بالا باشند تا بتوانند راندمان واکنش را در طولانیمدت حفظ کنند. اما با گذشت زمان، افت فعالیت کاتالیستی رخ میدهد که منجر به کاهش نرخ تبدیل و افزایش هزینههای تعویض میشود.

راهکارهای پیشنهادی:

- توسعه و استفاده از کاتالیستهای جدید با طول عمر بالا و مقاوم در برابر افت فعالیت.

- احیای کاتالیستهای مصرفشده بهجای تعویض کامل آنها برای کاهش هزینههای عملیاتی.

- مانیتورینگ عملکرد کاتالیست و اجرای برنامههای تعمیر و نگهداری پیشگیرانه.

محدودیتهای زیستمحیطی و الزامات استانداردهای بینالمللی

تولید MTBE باید مطابق با مقررات زیستمحیطی سختگیرانه بینالمللی باشد، زیرا برخی از ترکیبات جانبی تولید شده در این فرآیند میتوانند اثرات زیستمحیطی نامطلوبی داشته باشند.

راهکارهای پیشنهادی:

- استفاده از سیستمهای پیشرفته تصفیه پساب برای کاهش آلایندهها و جلوگیری از آلودگی محیط زیست.

- رعایت استانداردهای بینالمللی زیستمحیطی و اجرای سیستمهای نظارت و پایش انتشار آلایندهها.

- توسعه فناوریهای جدید برای کاهش تولید محصولات جانبی ناخواسته و افزایش بهرهوری زیستمحیطی.

چالشهای فنی و اقتصادی در تولید MTBE عمدتاً به کیفیت خوراک، مصرف انرژی، عملکرد کاتالیستها و الزامات زیستمحیطی مرتبط هستند. با اجرای راهبردهای بهینهسازی انرژی، ارتقای فناوریهای جداسازی و تصفیه، و استفاده از کاتالیستهای پیشرفته، میتوان بهرهوری تولید را افزایش داده و هزینههای عملیاتی را کاهش داد. در نتیجه، تولید MTBE بهعنوان یک فرآیند صنعتی پایدار و اقتصادی قابل پیادهسازی خواهد بود.

نتیجهگیری

مطالعات انجامشده در این پروژه نشان میدهد که فرآیند تقطیر واکنشی (Reactive Distillation – RD) بهعنوان یک گزینه بهینه برای تولید MTBE با ظرفیت ۶۰٬۰۰۰ تن در سال شناخته میشود.

مزایای کلیدی این فناوری شامل:

- افزایش راندمان تولید: فرآیند RD قادر است راندمان تبدیل ایزوبوتیلن را تا ۹۹.۲٪ افزایش دهد، در حالی که در روشهای سنتی این مقدار پایینتر است.

- کاهش هزینههای سرمایهگذاری و عملیاتی: ادغام واکنش و جداسازی در یک واحد باعث کاهش نیاز به تجهیزات مجزا، کاهش مصرف انرژی و کاهش هزینههای کلی پروژه میشود.

- سازگاری بیشتر با استانداردهای زیستمحیطی: این فناوری با کاهش تولید محصولات جانبی و مصرف انرژی کمتر، تأثیرات زیستمحیطی کمتری دارد و با استانداردهای بینالمللی همخوانی بیشتری دارد.

پروژه های مشابه انجام شده:

دانش فنی اولیه و پیش امکان سنجی اجرای طرح برای شرکت پتروشیمی ایلام و پترول

طرح تأسیس و دانش فنی کارخانه تولید MEG، DEG و TEG با ظرفیت 15KTY

جمع بندی

شرکت APIPCO با تکیه بر دانش فنی و تجربه گسترده در حوزه مهندسی شیمی و صنایع پتروشیمی، موفق به اجرای پروژه طراحی و ارزیابی فنی و مهندسی معکوس تولید MTBE با ظرفیت ۶۰٬۰۰۰ تن در سال برای شرکت پتروساخت چهلستون شده است. در این پروژه، تمامی مراحل مهندسی پایه (Basic Engineering)، مطالعات مهندسی تفصیلی (FEED) و مهندسی معکوس تکنولوژی Honeywell با دقت و رویکردی علمی انجام شده است.

با بهرهگیری از مدلسازی و شبیهسازی پیشرفته در نرمافزار Aspen Plus، تحلیل فنی و اقتصادی فرآیندهای تولید، و بهینهسازی شرایط عملیاتی، APIPCO توانسته است یک راهکار جامع و کارآمد برای تولید MTBE با حداکثر بهرهوری و حداقل هزینههای عملیاتی ارائه دهد. این پروژه نهتنها به بومیسازی فناوریهای پیشرفته بینالمللی کمک کرده، بلکه با بهینهسازی مصرف انرژی و کاهش آلایندههای زیستمحیطی، استانداردهای جهانی را در حوزه تولید سوختهای باکیفیت رعایت نموده است.

موفقیت این پروژه، گواهی بر توانمندی APIPCO در ارائه خدمات مهندسی پیشرفته و توسعه فناوریهای بهینه در صنعت پتروشیمی است. این شرکت آمادگی دارد تا تجربیات و دانش فنی خود را در اختیار سایر شرکتهای فعال در این حوزه قرار دهد و بهعنوان یک شریک استراتژیک در توسعه پروژههای مشابه در سطح ملی و بینالمللی نقشآفرینی کند. در صورتی که شرکت شما به دنبال طراحی و بهینهسازی واحدهای تولید MTBE، توسعه دانش فنی، یا اجرای پروژههای مهندسی معکوس است، APIPCO آماده همکاری و ارائه راهکارهای نوآورانه و تخصصی با بالاترین استانداردهای بینالمللی است.