مقدمه

واحد سولفورزدایی اکسیداتیو سوخت سنگین (Heavy Fuel Oil Oxidative Desulfurization – HFO-ODS) با ظرفیت 300,000 بشکه در روز (BPD) بهمنظور کاهش میزان گوگرد موجود در سوختهای سنگین (HFO) طراحی شده است. این فرآیند با استفاده از روشهای اکسیداتیو، ترکیبات گوگرددار را به گونهای تبدیل میکند که بهراحتی از سوخت جدا شوند. این واحد با توجه به الزامات زیستمحیطی و قوانین سختگیرانه در مورد انتشار گوگرد، از اهمیت بالایی برخوردار است.

مروری بر فرآیند سولفورزدایی

واحد سولفورزدایی اکسیداتیو (Oxidative Desulfurization یا ODS) یکی از فرآیندهای مهم در پالایشگاهها برای کاهش میزان گوگرد موجود در سوختهای سنگین مانند نفت گاز (گازوئیل) و نفت کوره است. این فرآیند بهطور خاص برای حذف ترکیبات گوگردی مانند تیوفنها و مشتقات آنها که بهسختی در فرآیندهای معمول سولفورزدایی (مانند هیدرودسولفوریزاسیون) حذف میشوند، طراحی شده است. روشهای مختلفی برای سولفورزدایی وجود دارد که هر یک به منظور مقابله با انواع مختلف ترکیبات گوگردی و انواع سوختها طراحی شدهاند. در ادامه به چند مورد اشاره میشود.

سولفورزدایی هیدروژنی (Hydrodesulfurization – HDS)

سولفورزدایی هیدروژنی (HDS) پرکاربردترین روش سولفورزدایی است که بهویژه برای نفتهای سبک و متوسط استفاده میشود. این فرآیند شامل هیدروژندار کردن کاتالیستی ترکیبات گوگردی در دماهای بالا (300-400 درجه سانتیگراد) و فشارهای بالا (30-130 بار) است.

-

فرآیند: در HDS، گاز هیدروژن و نفت مخلوط شده و از روی یک کاتالیست فلزی (معمولاً مولیبدن یا کبالت که بر روی پایه آلومینا قرار دارد) عبور داده میشوند. هیدروژن با ترکیبات گوگردی واکنش داده و آنها را به سولفید هیدروژن (H₂S) تبدیل میکند که سپس از سیستم جدا میشود.

- مزایا: این روش برای ترکیبات ساده گوگردی (مانند مرکاپتانها، سولفیدها و تیوفنها) در بخشهای سبکتر نفت بسیار مؤثر است.

-

محدودیتها: HDS برای ترکیبات گوگردی مقاوم (مانند دیبنزوتیوفنها) در نفتهای سنگین کارایی کمتری دارد. همچنین، این فرآیند به مقدار قابلتوجهی هیدروژن، دما و فشار بالا نیاز دارد که باعث افزایش هزینهها و کاهش بازدهی در مورد نفتهای سنگین میشود.

تخلیص جذبی گوگرد (ADS)

تخلیص اکسیداتیو گوگرد (ODS)

مکانیسم فرآیند سولفورزدایی اکسیداتیو:

در فرآیند ODS، ترکیبات گوگردی موجود در سوخت سنگین در حضور یک عامل اکسیدکننده (مانند پراکسید هیدروژن یا اوزون) و یک کاتالیست (مانند اسیدهای لوئیس یا فلزات انتقالی) اکسید میشوند. این اکسیداسیون باعث تبدیل ترکیبات گوگردی به سولفونها یا سولفوکسیدها میشود که بهراحتی از سوخت جدا میشوند.

مراحل اصلی فرآیند:

- اکسیداسیون: ترکیبات گوگردی در حضور عامل اکسیدکننده و کاتالیست اکسید میشوند.

- استخراج: ترکیبات اکسیدشده گوگرد (سولفونها) از فاز سوخت به فاز آبی یا جامد منتقل میشوند.

- جداسازی: فازهای سوخت و آبی از هم جدا میشوند و سوخت با گوگرد کاهشیافته بهدست میآید.

روش شبیه سازی

نرم افزار شبیه سازی Aspen HYSYS یک نرم افزار شبیه سازی فرآیند قدرتمند است. که به طور گسترده در صنایع نفت و گاز، پتروشیمی، پالایش و شیمیایی استفاده می شود. تطبیق پذیری و دقت بالای اسپن هایسیس در مدل سازی فرآیندهای هیدروکربنی، آن را به ویژه برای کاربردهایی مانند گوگرد زدایی، پالایش، پردازش گاز و مایع سازی گاز طبیعی ارزشمند می کند. Aspen HYSYS دسترسی به مجموعه گسترده ای از مدل های ترمودینامیکی مانند Peng-Robinson، SRK (Soave-Redlich-Kwong)، NRTL (Non-Random Two-Liquid) و … را برای شبیه سازی دقیق رفتار فاز و خواص فیزیکی در شرایط مختلف فراهم می کند. این به کاربران اجازه می دهد تا فرآیندها را با مواد اولیه و مخلوط های متنوع، از گازهای سبک تا هیدروکربن های سنگین، مدل کنند.

Aspen HYSYS به دلیل مدلهای ترمودینامیکی دقیق هیدروکربنها و توانایی آن در مدلسازی واکنشهای پیچیده، بهویژه برای شبیهسازی فرآیندهای گوگردزدایی مناسب است. به عنوان مثال، در گوگرد زدایی اکسیداتیو (ODS)، HYSYS شبیه سازی راکتورها، سیستم های شستشو، ستون های استخراجی و واحدهای بازیابی حلال را امکان پذیر می کند. این قابلیت برای طراحی و بهینه سازی فرآیندهای گوگرد زدایی که مطابق با استانداردهای دقیق انتشار گوگرد هستند و همچنین برای بهبود کارایی کلی عملیات پالایش سوخت بسیار مهم است.

شبیهسازی در اسپن هایسیس:

برای شبیهسازی این واحد در اسپن هایسیس، مراحل زیر را میتوان دنبال کرد:

الف. تعریف جریانهای ورودی:

- سوخت سنگین: ترکیبات هیدروکربنی همراه با ترکیبات گوگردی مانند تیوفنها.

- عامل اکسیدکننده: معمولاً پراکسید هیدروژن (H₂O₂) یا اوزون (O₃).

- کاتالیست: میتوان از کاتالیستهای مختلف مانند اسیدهای لوئیس یا فلزات انتقالی استفاده کرد.

ب. انتخاب واحدهای عملیاتی:

- راکتور: برای انجام واکنش اکسیداسیون ترکیبات گوگردی. میتوان از راکتورهای همزندار (CSTR) یا راکتورهای لولهای (PFR) استفاده کرد.

-

جداکننده: برای جداسازی فازهای سوخت و آبی پس از اکسیداسیون. میتوان از جداکنندههای ساده (Separator) یا ستونهای استخراج (Extraction Column) استفاده کرد.

- مبدلهای حرارتی: برای کنترل دمای فرآیند و خنککردن جریانها.

ج. تنظیم پارامترهای فرآیند:

- دما و فشار: دما و فشار بهینه برای واکنش اکسیداسیون باید تنظیم شود. معمولاً دما بین ۵۰ تا ۱۰۰ درجه سانتیگراد و فشار اتمسفریک یا کمی بالاتر است.

- نسبت مولی: نسبت مولی عامل اکسیدکننده به ترکیبات گوگردی باید بهدقت تنظیم شود تا اکسیداسیون کامل انجام شود.

- زمان ماند: زمان ماند در راکتور باید بهگونهای تنظیم شود که واکنش بهطور کامل انجام شود.

ویژگی های جریان

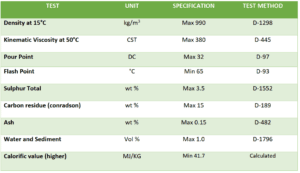

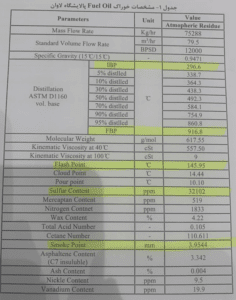

ویژگیهای سوخت سنگین لاوان و اجزای خالص در این شبیهسازی، از گزارشهای پالایشگاه لاوان و تحلیل تجربی استخراج شده است.

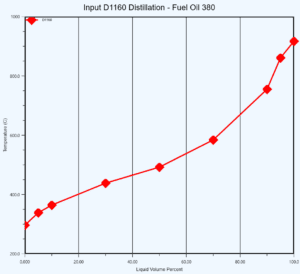

ASTM D-1160 Distillation:

Sulfur Content: (Bulk Properties~3.5 Wt. %)

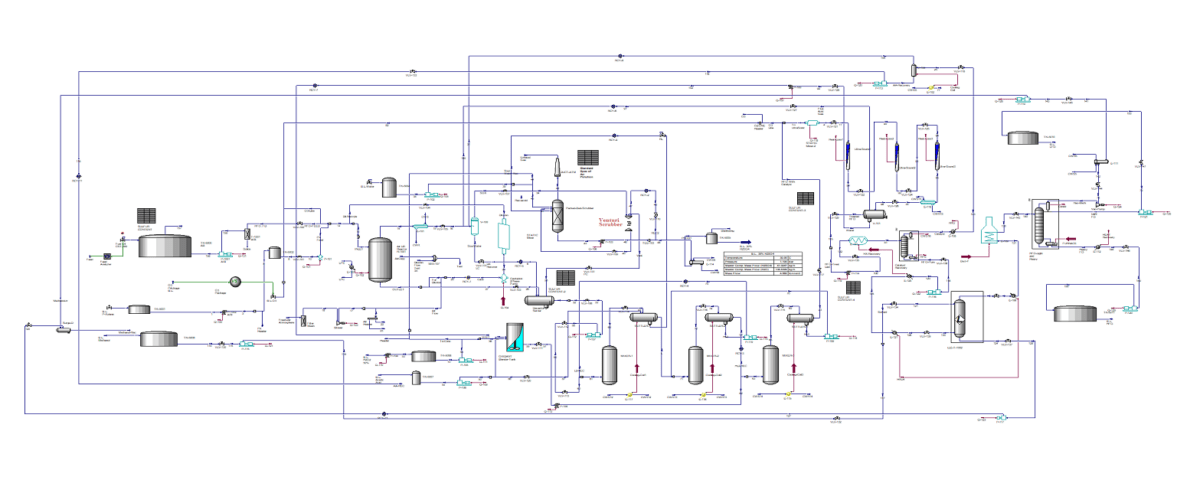

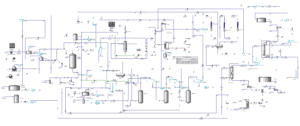

Process Flow Diagram (Aspen HYSYS Version 14.00)

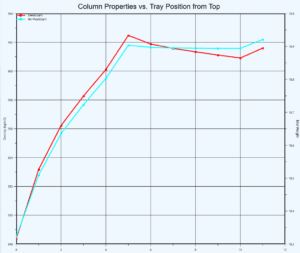

نمودارهای برج Regeneration

-

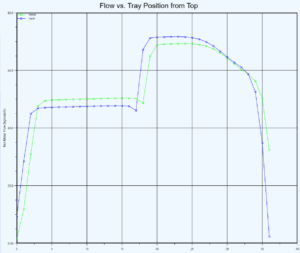

چگالی سیال در طول برج تغییر میکند. این تغییرات میتواند ناشی از تفاوت در ترکیب سیال (مثلاً تغییر در نسبت اجزای سبک و سنگین) یا تغییرات دما و فشار در طول برج باشد.

- وزن مولی نیز ممکن است بهدلیل تغییر در ترکیب سیال یا فرآیندهای انتقال جرم و انرژی بین سینیها تغییر کند.

- این دادهها میتوانند برای بهینهسازی عملکرد برج و بررسی توزیع ترکیبات در طول برج استفاده شوند.

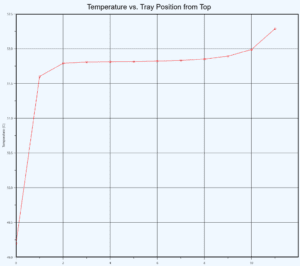

استخراج مایع-مایع:

- تغییرات دما در طول برج نشاندهنده توزیع انرژی و انتقال حرارت بین سینیهاست.

-

معمولاً در بالای برج دما کمتر است (بهدلیل وجود اجزای سبکتر با نقطه جوش پایینتر) و در پایین برج دما افزایش مییابد (بهدلیل وجود اجزای سنگینتر با نقطه جوش بالاتر).

- این نمودار میتواند برای بررسی کارایی برج در جداسازی اجزای مختلف و کنترل دما در سینیهای مختلف استفاده شود.

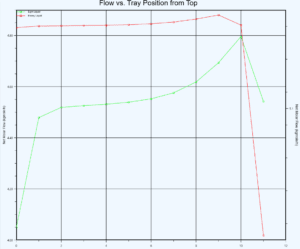

جریان مولی

این نمودار جریان مولی سیال سبک و سنگین را در طول برج نشان میدهد.

- جریان سیال سبک معمولاً در بالای برج بیشتر است، در حالی که جریان سیال سنگین در پایین برج افزایش مییابد.

- این دادهها میتوانند برای بررسی توزیع جریان و بهینهسازی عملکرد برج استفاده شوند.

نتیجهگیری:

شبیهسازی واحد سولفورزدایی اکسیداتیو (ODS) برای سوختهای سنگین در نرمافزار اسپن هایسیس (Aspen HYSYS) یک فرآیند پیچیده و چندمرحلهای است. که نیاز به درک عمیق از مکانیسمهای شیمیایی، انتخاب مناسب واحدهای عملیاتی و تنظیم دقیق پارامترهای فرآیند دارد. این فرآیند بهطور موثری ترکیبات گوگردی مقاوم مانند تیوفنها را اکسید کرده و آنها را به ترکیباتی تبدیل میکند. که بهراحتی از سوخت جدا میشوند. با استفاده از شبیهسازی دقیق، میتوان بهینهسازی فرآیند را انجام داد و بازدهی واحد را بهطور قابل توجهی افزایش داد.

شرکت فرآیند صنعت انیل پارس با بهرهگیری از تیم متخصص و مجرب خود و همچنین تسلط بر نرمافزارهای پیشرفته شبیهسازی مانند اسپن هایسیس، توانایی کامل در شبیهسازی و بهینهسازی واحدهای سولفورزدایی اکسیداتیو را دارا میباشد. این شرکت با استفاده از دانش فنی روز و تجربه عملی در حوزه پالایش و پتروشیمی، قادر است راهحلهای کارآمد و اقتصادی برای کاهش گوگرد در سوختهای سنگین ارائه دهد.