مقدمه

شبیهسازی فرآیند آمونیاک یکی از مراحل کلیدی در طراحی و بهینهسازی مجتمعهای پتروشیمی است. در این راستا، مجتمعهای پتروشیمی مسجد سلیمان و لردگان. به عنوان دو نمونه از پروژههای مهم در صنعت پتروشیمی ایران، نیازمند استفاده از نرمافزارهای پیشرفته برای تحلیل و بهبود عملکرد خود هستند.

پتروشیمی مسجد سلیمان

مجتمع عظیم پتروشیمی مسجد سلیمان در زمینی به مساحت 400 هکتار در شهرستان مسجد سلیمان در 130 کیلومتری شمال شرقی اهواز. 30 کیلومتری شمال غربی مسجد سلیمان، در مجاورت جاده لالی (منطقه هفت شهیدان) واقع شده است. واقع در 11.5 کیلومتری جنوب رودخانه کارون بر اساس طرح توسعه، مساحت این منطقه به بیش از 1000 هکتار خواهد رسید. از نظر موقعیت جغرافیایی، این منطقه از طریق بندر امام خمینی به آبهای آزاد بینالمللی و از طریق راهآهن سراسری به ترکیه، اروپا و آسیای میانه دسترسی دارد.

پتروشیمی لردگان

مجتمع پتروشیمی لردگان واقع دراستان چهارمحال و بختیاری منطقه فلارد در فاصله (55) کیلو متری شهرستان لردگان درحال احداث می باشد. شرکت پتروشیمی لردگان

درسال1387 تاسیس گردید و به دلیل دسترسی مناسب به منابع آب و گازی و نزدیکی به سه خط لوله گازکشور و همچنین دارا بودن زمین وموقعیت مناسب از نظر تسطیح و انجام کار زیر بنایی از موقعیت مکانی مناسبی برخوردار می باشد.

محصولات این پتروشیمی:

تولید آمونیاک با ظرفیت تولید روزانه ۲۰۵۰ تن

تولید اوره با ظرفیت تولیدی روزانه ۳۲۵۰ تن

.jpg)

آمونیاک

امونیاک مایع، ترکیبی بدون رنگ و دارای بویی بسیار تند است. این ماده مهمترین ترکیب هیدروژن دار ازت است که کاربردهای بسیاری از جملە در تهیه کودهای شیمیایی دارد.

متداول ترین روش تولید آمونیاک، روش هابر می باشد که به دلیل نیاز به دما وفشار بالا (دمایی بین ۲۸۰ -۳۵۰ درجه سانتیگراد و فشاری بین۲۰۰ تاە۱۵ اتمسفر) از لحاظ عملیاتی فرآیندی دشوار است. دراین فرآیند آمونیاک از واکنش نیتروژن حاصل از هوا و هیدروژن تهیه می شود. کارخانجات آمونیاک ازسه بخش اصلى تولید هیدروژن، خالص سازى گاز سنتز و سنتز آمونیاک تشکیل می شود.

خوراک واحدهای آمونیاک، گاز طبیعی می باشد کە ابتدا گوگردزدایی شدە و سپس در ریفرمر اولیه با بخار آب ترکیب ودر حضور کاتالیست به اکسیدهای کربن و هیدروژن تبدیل می شود. مخلوط گازی حاصل، وارد ریفرمر ثانویه شده و با هواى ورودى ترکیب مى شود. نیتروژن مورد نیاز جهت سنتز آمونیاک از طریق هوای ورودی به مخلوط گازی وارد می شود. نیتروژن و هیدروژن گازهای واکنش دهندە جهت سنتز آمونیاک میباشند. جداسازی سایر گازها قبل از ورود به بخش سنتز آمونیاک الزامی است. به منظور حذف اکسیدهای کربن، ابتدا در راکتورهای شیفت دما بالا و دما پایین کربن مونوکسید به کربن دی اکسید تبدیل شده و سپس کربن دی اکسید تولیده شده، توسط جاذب هایی مانند متیل دى اتانول آمین جداسازی می شود. پس ازجداسازی تمام گازها از مخلوط

نیتروژن و هیدروژن، این مخلوط گازى به بخش سنتز وارد شده و در راکتور سنتز، در حضور کاتالیست و طی یک واکنش گرمازا به آمونیاک تبدیل میشود. شرکت پتروشیمی مسجدسلیمان روزانه ۲۰۵۰ تن آمونیاک تولید می کند که بخش اعظم آن به عنوان ماده اولیه واحد اوره و به منظور تولید کود شیمیایی اوره استفاده می شود.

شرح فرآیند واحد آمونیاک

گاز خروجی از ریفرمر ثانویه برای تبدیل گاز کربن مونوکسید به کربن دی اکسید تحت واکنش شیفت به ترتیب در دو مرحله به راکتورهای شیفت دما-بالا و شیفت دما-پایین وارد می شود به طوریکه تقریبا تمام گاز کربن مونوکسید به کربن دی اکسید تبدیل می گردد. گاز سنتز تقریبا عاری از کربن دی اکسید به سمت راکتور کاتالیستی متاناسیون هدایت می شود تا باقیمانده های جزئی اکسیدهای کربنی به متان تبدیل گردد.

به دلیل میزان تبدیل کم واکنش سنتز آمونیاک، از نظر اقتصادی لازم است تا بخشی از گاز سنتز خروجی رآکتور، مجددا وارد راکتور سنتز گردد که اصطلاحا لوپ سنتز نام می گیرد. بنابراین گاز سنتز پس از تراکم اولیه با گاز خروجی از راکتور سنتز مخلوط و پس از تراکم نهایی، وارد راکتور کاتالیستی سنتز می شود.آمونیاک تولیدشده برای مصرف به واحد اوره ارسال می شود و مازاد مصرف واحد اوره پس از سردشدن، به مخزن ذخیره سرد ارسال می شود.

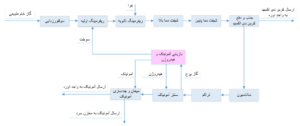

فرایند تولید آمونیاک از گاز طبیعی شامل مراحل کلی ذیل می باشد:

- مرحله سولفور زدایی از گاز طبیعی

- مرحله ریفرمینگ

- مرحله تبدیل مونواکسید کربن به متان

- مرحله جداسازی دی اکسید کربن

- مرحله سنتز آمونیاک

کاربردهاى آمونیاک

- تولید انواع کود هاى شیمیایى کشاورزى

- تولید نیتریک اسید وآمونیوم نیترات

- استفاده در صنعت رنگ

- کاربرد به عنوان سوخت یا مشتقات سوختى

- استفاده در کنترل آلودکى هوا

- کاربرد در ساخت مواد منفجره

- کاربرد در تصفیه آب

- استفاده در سیستم کاتالیست کاهنده به منظور کاهش انتشار NOx

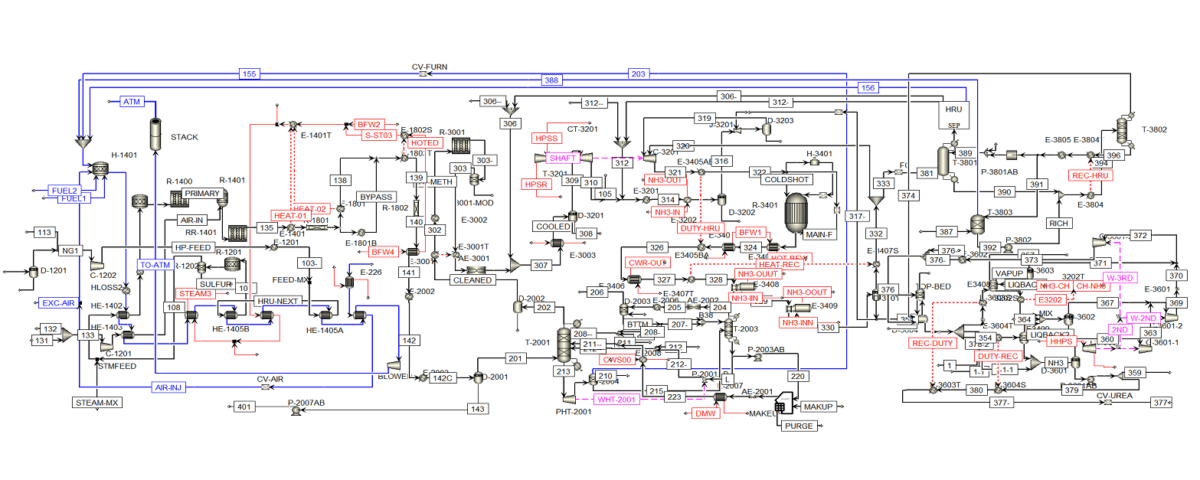

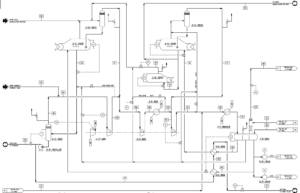

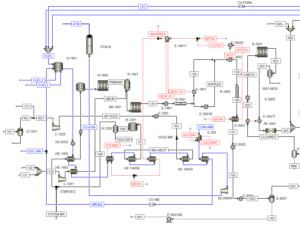

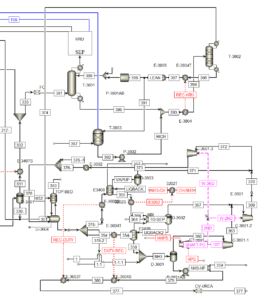

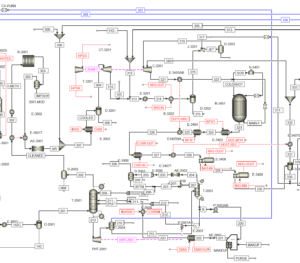

نمودار جریان فرآیند

شبیهسازی با نرم افزار اسپنپلاس

شبیهسازی فرآیند تولید آمونیاک در پتروشیمی های مجتمع سلیمان و لردگان با استفاده از نرمافزار اسپن پلاس (Aspen Plus) یکی از روشهای مؤثر برای بهینه سازی و تحلیل عملکرد این واحدهای صنعتی است. اسپن پلاس یک نرم افزار قدرتمند در زمینه شبیه سازی فرآیندهای شیمیایی است که به مهندسان و طراحان امکان میدهد تا فرآیندهای پیچیده را مدلسازی، تحلیل و بهینه سازی کنند.

هدف شبیه سازی:

هدف اصلی از شبیه سازی فرآیند آمونیاک در این پتروشیمی ها، بررسی عملکرد واحدهای تولیدی، شناسایی نقاط ضعف و بهبود بازدهی فرآیند است. با استفاده از اسپن پلاس، میتوان پارامترهای کلیدی مانند دما، فشار، جریان مواد و انرژی را به دقت تحلیل کرد. و راهکارهایی برای کاهش مصرف انرژی، افزایش تولید و بهبود کیفیت محصول ارائه داد.

مراحل شبیه سازی:

-

مدلسازی فرآیند:

-

در این مرحله، فرآیند تولید آمونیاک شامل واحدهای مختلفی مانند ریفرمینگ بخار، تبدیل مونوکسید کربن، جداسازی دی اکسید کربن و سنتز آمونیاک در نرم افزار اسپن پلاس مدلسازی میشود. داده های واقعی از واحدهای صنعتی مانند دما، فشار و جریان مواد به عنوان ورودی به نرم افزار وارد میشوند.

-

-

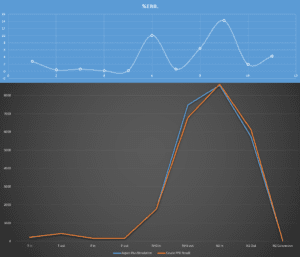

تحلیل عملکرد:

-

پس از مدلسازی، نرم افزار اسپن پلاس عملکرد فرآیند را تحلیل میکند. این تحلیل شامل بررسی بازدهی واکنش ها، مصرف انرژی، تلفات حرارتی و تولید محصول نهایی است. با این تحلیل، مهندسان میتوانند نقاطی که نیاز به بهبود دارند را شناسایی کنند.

-

-

بهینه سازی:

-

در این مرحله، با استفاده از ابزارهای بهینه سازی موجود در اسپن پلاس، پارامترهای فرآیند مانند دما، فشار و نسبت مواد اولیه تنظیم میشوند تا بازدهی فرآیند افزایش یابد. به عنوان مثال، ممکن است تغییراتی در شرایط عملیاتی ریفرمینگ بخار یا سنتز آمونیاک اعمال شود تا مصرف انرژی کاهش یابد و تولید آمونیاک افزایش یابد.

-

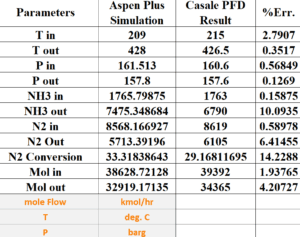

Validation Parameters

پارامترهای اعتبارسنجی برای فرآیند تولید آمونیاک در پتروشیمی های مجتمع سلیمان و لردگان، شامل مجموعه ای از معیارها و شاخص های کلیدی است که برای اطمینان از عملکرد صحیح و بهینه واحدهای تولید آمونیاک مورد استفاده قرار میگیرند. این پارامترها به مهندسان و متخصصان کمک میکنند تا فرآیند را از نظر فنی، عملیاتی و کیفی ارزیابی کرده و مطمئن شوند که سیستم مطابق با طراحی و استانداردهای مورد نظر عمل میکند.

پارامترهای کلیدی اعتبارسنجی در فرآیند تولید آمونیاک:

-

پارامترهای عملیاتی:

-

دما و فشار: دما و فشار در مراحل مختلف فرآیند مانند ریفرمینگ بخار، تبدیل مونوکسید کربن و سنتز آمونیاک باید به دقت کنترل و بررسی شوند. این پارامترها تأثیر مستقیمی بر بازدهی واکنشها و کیفیت محصول نهایی دارند.

-

جریان مواد: جریان مواد اولیه مانند گاز طبیعی، بخار آب و هوا باید مطابق با طراحی اولیه باشد تا اطمینان حاصل شود که فرآیند به درستی کار میکند.

-

نسبت مواد اولیه: نسبت مواد اولیه در واکنشها (مانند نسبت هیدروژن به نیتروژن در سنتز آمونیاک) باید به دقت کنترل شود تا بازدهی فرآیند به حداکثر برسد.

-

-

پارامترهای کیفی:

-

خلوص گاز سنتز: خلوص گاز سنتز (هیدروژن و نیتروژن) قبل از ورود به راکتور سنتز آمونیاک باید بررسی شود تا اطمینان حاصل شود که ناخالصیها به حداقل رسیدهاند.

-

غلظت آمونیاک: غلظت آمونیاک در محصول نهایی باید مطابق با استانداردهای تعیینشده باشد تا کیفیت محصول تضمین شود.

-

ناخالصیها: میزان ناخالصیها در محصول نهایی (مانند آب، CO2 و سایر گازها) باید بررسی شود تا اطمینان حاصل شود که محصول مطابق با مشخصات فنی است.

-

اهمیت بررسی این پارامترها:

بررسی این پارامترها در فرآیند اعتبارسنجی به پتروشیمیهای سلیمان و لردگان کمک میکند تا:

- عملکرد فرآیند را بهینه کنند: با کنترل دقیق پارامترهای عملیاتی، بازدهی فرآیند افزایش یافته و هزینه های تولید کاهش مییابد.

-

کیفیت محصول را تضمین کنند: با بررسی پارامترهای کیفی، اطمینان حاصل میشود که محصول نهایی مطابق با استانداردهای مورد نظر است.

- مصرف انرژی را کاهش دهند: با بهینهسازی پارامترهای انرژی، مصرف انرژی کاهش یافته و بهرهوری افزایش مییابد.

- رعایت قوانین محیط زیستی: با کنترل انتشار آلایندهها، پتروشیمیها میتوانند مطابق با قوانین محیط زیستی عمل کنند.

لایسنس کازاله Casale

لایسنس کازاله (Casale) یک فناوری و دانش فنی است. که توسط شرکت سوئیسی کازاله (Casale SA) ارائه میشود. و عمدتاً در صنایع شیمیایی و پتروشیمی مورد استفاده قرار میگیرد. این لایسنس برای فرآیندهای مختلفی مانند تولید آمونیاک، متانول، اوره و سایر مواد شیمیایی به کار میرود. در مورد پتروشیمی هایی مانند مجتمع پتروشیمی سلیمان و لردگان، لایسنس کازاله معمولاً برای بهینه سازی فرآیندهای تولید و افزایش بازدهی استفاده میشود.

در پتروشیمی هایی مانند مسجد سلیمان و لردگان، لایسنس کازاله میتواند برای بهینه سازی فرآیندهای تولید آمونیاک، متانول و اوره استفاده شود. این فناوریها به این مجتمع ها کمک میکنند تا با مصرف کمتر انرژی و مواد اولیه، محصولات با کیفیت بالا تولید کنند. و در عین حال هزینه های عملیاتی را کاهش دهند. همچنین، با کاهش انتشار آلاینده ها، این پتروشیمی ها میتوانند به اهداف محیط زیستی خود دست یابند.

شرکت فرایند صنعت آنیل پارس

شرکت فرایند صنعت آنیل پارس یکی از شرکتهای معتبر و با سابقه در حوزه صنعت است که در زمینههای مختلفی از جمله طراحی، شبیهسازی، بهینهسازی و ارزیابی اقتصادی فعالیت میکند. این شرکت به ویژه در زمینه شبیهسازی فرآیندهای صنعتی، تجربه و تخصص بالایی دارد.

نمونه پروژههای انجام شده

شبیه سازی واحد جداسازی و ریکاوری آمونیاک پتروشیمی لردگان تحت لایسنس Casale

شبیه سازی و بهینه سازی برج T-3802 (جداسازی آمونیاک) پتروشیمی لردگان

نتیجهگیری

شبیهسازی فرایند تولید آمونیاک در مجتمعهای پتروشیمی مسجد سلیمان و لردگان با استفاده از نرمافزار اسپن پلاس، نتایج قابل توجهی را به همراه داشت. این شبیهسازی که توسط شرکت فرایند صنعت آنیل پارس انجام شده است، به تحلیل و بهینهسازی مراحل مختلف تولید آمونیاک پرداخته و به شناسایی نقاط قوت و ضعف در فرایندها کمک کرده است.