مقدمه

میعانات گازی (Gas Condensate) بهعنوان یکی از ارزشمندترین منابع هیدروکربنی، جایگاه ویژهای در صنعت انرژی و پتروشیمی جهان دارد. این ترکیبات که عمدتاً از میدانهای گازی استخراج میشوند، شامل مخلوطی از هیدروکربنهای سبک (مانند متان و اتان) و سنگین (مانند پنتان و هگزان) هستند. پس از فرآوری، میعانات گازی به محصولات با ارزش افزوده بالا مانند بنزین، نفت سفید، گازوئیل و مواد اولیه پتروشیمی تبدیل میشوند که نقش حیاتی در تأمین انرژی و توسعه صنایع پاییندستی ایفا میکنند.

با افزایش تقاضای جهانی برای انرژی و فرآوردههای پتروشیمی، نیاز به راهحلهای نوین و انعطافپذیر برای فرآوری میعانات گازی بیش از پیش احساس میشود. پالایشگاههای بزرگ سنتی، اگرچه قادر به فرآوری حجم بالایی از مواد اولیه هستند، اما به دلیل هزینههای سرمایهگذاری و عملیاتی بالا، اغلب برای مناطق دورافتاده یا میدانهای گازی کوچکمقیاس مقرونبهصرفه نیستند. اینجاست که پالایشگاههای کوچکمقیاس، یا به اصطلاح مینی ریفاینریها، بهعنوان یک راهحل اقتصادی و کارآمد مطرح میشوند.

مینی ریفاینریها با ظرفیتهای محدود (معمولاً بین ۱,۰۰۰ تا ۳۰,۰۰۰ بشکه در روز) طراحی میشوند و امکان فرآوری میعانات گازی را در نزدیکی میدانهای استخراج فراهم میکنند. این پالایشگاهها نهتنها هزینههای حملونقل مواد اولیه را کاهش میدهند، بلکه با بهرهگیری از فناوریهای پیشرفته، قادر به تولید محصولات با کیفیت بالا و متنوع هستند. علاوه بر این، مینی ریفاینریها به دلیل انعطافپذیری بالا، امکان تطبیق با تغییرات بازار و نیازهای محلی را دارند، که این امر باعث افزایش سودآوری و کاهش ریسکهای اقتصادی میشود.

خلاصه پروژه

در این پروژه، با تمرکز بر طراحی و امکانسنجی یک مینی ریفاینری با ظرفیتهای ۵,۰۰۰ و ۱۰,۰۰۰ بشکه در سال، به بررسی جنبههای فنی، اقتصادی و محیطزیستی فرآوری میعانات گازی پرداخته شده است. هدف اصلی این طرح، ارائه یک راهحل بهینه برای تبدیل میعانات گازی به محصولات با ارزش افزوده بالا، با کمترین هزینه و بیشترین بازدهی است. این پروژه نهتنها گامی مهم در جهت توسعه صنعت پالایشگاهی کشور محسوب میشود، بلکه میتواند بهعنوان الگویی برای اجرای پروژههای مشابه در سایر مناطق جهان مورد استفاده قرار گیرد.

اهداف پروژه

این پروژه با هدف طراحی و امکانسنجی یک مینی ریفاینری برای پالایش میعانات گازی با ظرفیتهای ۵,۰۰۰ و ۱۰,۰۰۰ بشکه در سال انجام شده است. این طرح بهعنوان یک راهحل نوین و اقتصادی، به دنبال پاسخگویی به نیازهای صنعت پالایشگاهی در مناطق دورافتاده و میدانهای گازی کوچکمقیاس است. اهداف کلیدی این پروژه به شرح زیر است:

۱. ارزیابی اقتصادی

یکی از مهمترین اهداف این پروژه، تحلیل دقیق هزینههای سرمایهگذاری و عملیاتی بهمنظور تعیین امکانپذیری اقتصادی طرح است. این تحلیل شامل موارد زیر میشود:

- برآورد هزینههای اولیه: شامل هزینههای خرید زمین، تجهیزات، نصب و راهاندازی.

- هزینههای عملیاتی: شامل هزینههای انرژی، نیروی انسانی، نگهداری و تعمیرات.

- تحلیل بازگشت سرمایه (ROI): محاسبه مدت زمان بازگشت سرمایه و سودآوری پروژه.

- مقایسه با پالایشگاههای بزرگ: بررسی مزایای اقتصادی مینی ریفاینریها نسبت به پالایشگاههای سنتی.

این ارزیابی بهمنظور اطمینان از این است که طرح نهتنها از نظر فنی قابل اجرا باشد، بلکه از نظر اقتصادی نیز مقرونبهصرفه و سودآور باشد.

۲. بهینهسازی فرآیند

هدف دیگر این پروژه، بهینهسازی فرآیند پالایش میعانات گازی با استفاده از روشهای پیشرفته شبیهسازی و طراحی است. این بهینهسازی شامل موارد زیر است:

- کاهش مصرف انرژی: با استفاده از مبدلهای حرارتی کارآمد و بازیابی انرژی از جریانهای خروجی.

- افزایش بازده فرآیند: بهبود جداسازی اجزای سبک و سنگین میعانات گازی برای تولید محصولات با کیفیت بالاتر.

- کاهش ضایعات: به حداقل رساندن تولید مواد زائد و استفاده مجدد از جریانهای جانبی.

- استفاده از فناوریهای نوین: مانند سیستمهای کنترل پیشرفته و اتوماسیون فرآیند.

این بهینهسازیها بهمنظور کاهش هزینههای عملیاتی و افزایش رقابتپذیری طرح انجام شدهاند.

۳. تحلیل فنی

بررسی دقیق پارامترهای فنی و عملیاتی واحدهای پالایشگاهی، یکی دیگر از اهداف کلیدی این پروژه است. این تحلیل شامل موارد زیر میشود:

- طراحی واحدهای فرآیندی: مانند برجهای تقطیر، مبدلهای حرارتی و راکتورها.

- بررسی شرایط عملیاتی: شامل دما، فشار و جریان مواد در هر مرحله از فرآیند.

- تحلیل ایمنی: ارزیابی ریسکهای احتمالی و ارائه راهحلهایی برای کاهش خطرات.

- تضمین کیفیت محصولات: اطمینان از مطابقت محصولات نهایی با استانداردهای بینالمللی.

این تحلیلها بهمنظور اطمینان از عملکرد بهینه و پایدار واحد پالایشگاهی انجام شدهاند.

۴. طراحی پایدار

در راستای مسئولیتپذیری اجتماعی و محیطزیستی، این پروژه به دنبال ارائه راهحلهایی برای کاهش اثرات منفی بر محیطزیست و افزایش پایداری فرآیند است. این اهداف شامل موارد زیر است:

- کاهش انتشار گازهای گلخانهای: با بهینهسازی مصرف انرژی و استفاده از فناوریهای کمکربن.

- مدیریت پسماندها: بازیابی و استفاده مجدد از مواد زائد فرآیندی.

- استفاده از منابع تجدیدپذیر: بررسی امکان استفاده از انرژیهای تجدیدپذیر مانند خورشیدی و بادی در فرآیند.

- کاهش مصرف آب: بهینهسازی سیستمهای خنککننده و بازیابی آب.

این رویکرد پایدار نهتنها به کاهش اثرات محیطزیستی کمک میکند، بلکه باعث افزایش مقبولیت اجتماعی و اقتصادی طرح نیز میشود.

روششناسی

این پروژه با هدف طراحی و امکانسنجی یک مینی ریفاینری برای پالایش میعانات گازی، در چند مرحله اصلی طراحی و اجرا شده است. هر مرحله بهصورت سیستماتیک و با استفاده از ابزارها و روشهای پیشرفته مهندسی شیمی انجام شده است تا اطمینان حاصل شود که طرح از نظر فنی، اقتصادی و محیطزیستی بهینه است. مراحل اصلی روششناسی این پروژه به شرح زیر است:

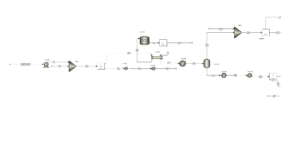

۱. شبیهسازی فرآیند در نرمافزار Aspen Plus

شبیهسازی فرآیند، هسته اصلی این پروژه است و با استفاده از نرمافزار Aspen Plus انجام شده است. این نرمافزار بهعنوان یکی از قدرتمندترین ابزارهای شبیهسازی در صنعت نفت و گاز، امکان مدلسازی دقیق فرآیندهای پالایشگاهی را فراهم میکند. مراحل شبیهسازی شامل موارد زیر است:

- جداسازی اجزای سبک و سنگین:

میعانات گازی شامل مخلوطی از هیدروکربنهای سبک (مانند متان و اتان) و سنگین (مانند پنتان و هگزان) است. در این مرحله، با استفاده از واحدهای تقطیر و جداسازی پیشرفته، اجزای مختلف میعانات گازی از یکدیگر تفکیک میشوند. این جداسازی بهمنظور تولید محصولات با ارزش افزوده بالا مانند بنزین، نفت سفید و گازوئیل انجام میشود. - بهینهسازی انرژی:

یکی از چالشهای اصلی در طراحی پالایشگاهها، مصرف بالای انرژی است. در این پروژه، با تحلیل دقیق جریانهای حرارتی و سرمایشی، مصرف انرژی بهینهسازی شده است. این کار شامل استفاده از مبدلهای حرارتی کارآمد، بازیابی انرژی از جریانهای خروجی و کاهش تلفات انرژی است. - تحلیل واکنشهای شیمیایی:

در صورت نیاز، واکنشهای شیمیایی مانند هیدروکراکینگ و اصلاح کاتالیستی برای بهبود کیفیت محصولات مورد بررسی قرار گرفتهاند. این واکنشها بهمنظور تبدیل هیدروکربنهای سنگین به محصولات سبکتر و با ارزشتر انجام میشوند.

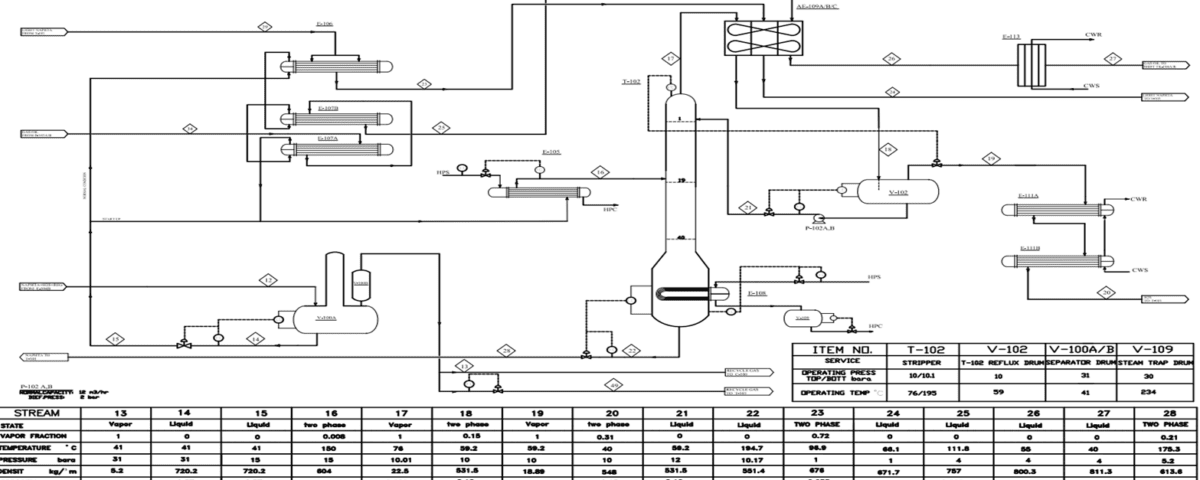

۲. تحلیل فلوچارت فرآیند (PFD)

فلوچارت فرآیند (Process Flow Diagram) بهعنوان نقشه راه فرآیند، تمامی مراحل پالایش از ورودی تا خروجی را بهصورت دقیق نمایش میدهد. این فلوچارت شامل موارد زیر است:

- واحدهای اصلی:

نمایش برجهای تقطیر، مبدلهای حرارتی، راکتورها و سایر تجهیزات کلیدی که در فرآیند پالایش نقش دارند. - جریانهای مواد:

ترسیم مسیر حرکت مواد اولیه، محصولات نهایی و جریانهای میانی بین واحدهای مختلف. این جریانها بهمنظور اطمینان از انتقال بهینه مواد و کاهش تلفات طراحی شدهاند. - کنترل فرآیند:

تعیین نقاط کلیدی برای کنترل دما، فشار و جریان مواد. این کنترلها بهمنظور تضمین عملکرد بهینه و ایمن فرآیند انجام میشوند.

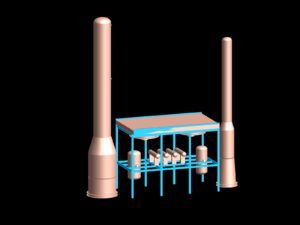

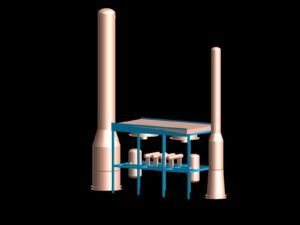

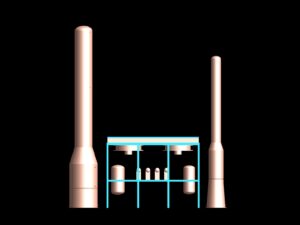

۳. جانمایی سهبعدی تجهیزات صنعتی

برای نمایش دقیق چیدمان تجهیزات و واحدهای پالایشگاهی، یک مدل سهبعدی از پالایشگاه طراحی شده است. این مدل شامل موارد زیر است:

- چیدمان فیزیکی:

تعیین موقعیت دقیق برجها، مخازن، مبدلها و سایر تجهیزات بهمنظور بهینهسازی فضای عملیاتی. این چیدمان بهمنظور کاهش فاصلههای غیرضروری و افزایش کارایی انجام شده است. - تحلیل ایمنی:

بررسی فاصلههای ایمنی بین تجهیزات، مسیرهای دسترسی اضطراری و امکانپذیری تعمیر و نگهداری تجهیزات. این تحلیل بهمنظور کاهش خطرات و افزایش ایمنی پرسنل و تجهیزات انجام شده است. - بهینهسازی فضای عملیاتی:

کاهش فضاهای غیرکاربردی و افزایش کارایی عملیاتی با توجه به الزامات فنی و ایمنی. این بهینهسازی بهمنظور کاهش هزینههای ساخت و افزایش بهرهوری انجام شده است.

این رویکرد جامع، امکان تحلیل دقیق جنبههای مختلف فرآیند پالایش میعانات گازی را فراهم میکند و بستری علمی برای تصمیمگیریهای فنی و اقتصادی فراهم میسازد. با استفاده از شبیهسازی پیشرفته، تحلیل فلوچارت و طراحی سهبعدی، این پروژه بهعنوان یک طرح پایهای و قابل اعتماد در صنعت پالایشگاهی شناخته میشود. این روششناسی نهتنها بهمنظور دستیابی به اهداف پروژه طراحی شده است، بلکه میتواند بهعنوان الگویی برای پروژههای مشابه در آینده مورد استفاده قرار گیرد.

نتایج کلیدی

نتایج بهدستآمده از این پروژه نشاندهنده موفقیت در دستیابی به اهداف تعیینشده و ارائه راهکارهای عملیاتی مؤثر برای طراحی و بهرهبرداری از پالایشگاه میعانات گازی است. این نتایج در چند بخش کلیدی به تفصیل بررسی میشوند:

-

شبیهسازی فرآیند:

-

- بهبود بازده فرآیند با افزایش کارایی واحدهای تقطیر و بهینهسازی شرایط عملیاتی مانند دما، فشار و نرخ جریان.

- کاهش مصرف انرژی از طریق بازیافت حرارت و بهینهسازی مصرف سوخت، که منجر به صرفهجویی قابلتوجه در هزینههای عملیاتی شده است.

- افزایش کیفیت محصولات نهایی از جمله بنزین، گازوئیل و نفتا، با کاهش ناخالصیها و بهبود شاخصهای عملکردی.

-

تحلیل اقتصادی:

- برآورد دقیق هزینههای سرمایهگذاری (CAPEX) و هزینههای عملیاتی (OPEX) نشاندهنده مقرونبهصرفه بودن طرح در مقایسه با پالایشگاههای بزرگ مقیاس است.

- تحلیل حساسیت اقتصادی برای بررسی تأثیر نوسانات قیمت مواد اولیه و محصولات بر سودآوری پروژه.

- دستیابی به نرخ بازگشت سرمایه (IRR) مطلوب و دوره بازپرداخت کوتاه، که توجیهپذیری اقتصادی پروژه را تأیید میکند.

-

طراحی فنی:

- توسعه فلوچارت فرآیند (PFD) جامع که تمامی مراحل پالایش از دریافت خوراک تا تولید محصولات نهایی را پوشش میدهد.

- طراحی ماژولار تجهیزات و واحدهای فرآیندی که امکان مقیاسپذیری و انعطافپذیری در پاسخ به تغییرات نیازهای تولید را فراهم میکند.

- بهبود چیدمان تجهیزات بهمنظور کاهش افت فشار، افزایش ایمنی عملیاتی، و سهولت در تعمیر و نگهداری.

-

مزایای محیطزیستی:

- کاهش انتشار گازهای گلخانهای و آلایندههای زیستمحیطی از طریق بهینهسازی مصرف انرژی و استفاده از فناوریهای پیشرفته کنترل آلودگی.

- مدیریت بهینه پسماندها و فاضلابهای صنعتی با بهرهگیری از سیستمهای تصفیه کارآمد.

- ارتقای بهرهوری منابع طبیعی با کاهش مصرف آب و مواد شیمیایی در فرآیندهای تولید.

این نتایج نشان میدهد که پروژه نهتنها از نظر فنی و اقتصادی موفق بوده، بلکه توانسته است اثرات زیستمحیطی خود را به حداقل رسانده و گامی مؤثر در جهت توسعه پایدار صنعت انرژی بردارد.

جمعبندی

پروژه طراحی و امکانسنجی پالایشگاه میعانات گازی با ظرفیتهای ۵۰۰۰ و ۱۰۰۰۰ بشکه در سال، بهطور جامع به بررسی جنبههای اقتصادی، فنی و زیستمحیطی پرداخته است. نتایج بهدستآمده نشان میدهد که این پروژه علاوه بر توجیه اقتصادی بالا، از نظر بهرهوری فرآیند و پایداری محیطزیستی نیز عملکرد قابلتوجهی دارد. طراحی بهینه فرآیند، انتخاب تجهیزات کارآمد، و رعایت اصول ایمنی و زیستمحیطی، این پروژه را به یک نمونه موفق در حوزه پالایش میعانات گازی تبدیل کرده است.

این دستاوردها نشاندهنده قابلیت اجرای پروژه در مقیاسهای مختلف و تطبیقپذیری آن با شرایط متغیر بازار انرژی هستند. همچنین، توجه ویژه به کاهش مصرف انرژی و اثرات زیستمحیطی، این پروژه را در مسیر توسعه پایدار و حمایت از محیطزیست قرار میدهد.

نمونه پروژههای مرتبط

طراحی مفهومی MINI REFINERY برای تولید نفتا سبک با نرمافزار اسپن پلاس