مقدمه

در صنایع شیمیایی و فرآیندی، طراحی و بهینهسازی فرآیندها از اهمیت بالایی برخوردار است. یکی از ابزارهای کلیدی در این زمینه، طراحی نقشههای جریان فرآیند (Process Flow Diagram یا PFD) است. که به عنوان یک نمای کلی از فرآیند، اجزای اصلی، جریان مواد و انرژی را نشان میدهد. این نقشهها نه تنها به درک بهتر فرآیند کمک میکنند. بلکه به عنوان پایهای برای انجام شبیهسازیهای دقیق و تحلیلهای مهندسی نیز مورد استفاده قرار میگیرند. شبیهسازی فرآیندها به کمک نرمافزارهای تخصصی مانند اسپنپلاس (Aspen Plus) امکانپذیر است. این نرمافزار با ارائه ابزارهای قدرتمند، امکان مدلسازی و شبیهسازی فرآیندهای شیمیایی را فراهم میکند. و به مهندسان این امکان را میدهد تا رفتار سیستمهای پیچیده را در شرایط مختلف بررسی کنند.

در این مطالعه، تمرکز بر روی شبیهسازی فرآیند تولید آب مقطر است. آب مقطر به دلیل خلوص بالا و عدم وجود ناخالصیهای معدنی و آلی، در صنایع مختلفی از جمله صنایع دارویی، غذایی، آزمایشگاهی و حتی در سیستمهای خنککننده و باتریها کاربرد گستردهای دارد. فرآیند تولید آب مقطر معمولاً شامل مراحلی مانند تبخیر، تقطیر و میعان است که در آن آب خام با حرارت دادن به بخار تبدیل شده و پس از سرد کردن، به صورت آب مقطر جمعآوری میشود..

طراحی یک سیستم تولید آب مقطر (Distilled Water) با استفاده از نرمافزار ASPEN PLUS و نمودار جریان فرآیند (PFD) شامل مراحل مختلفی مانند فیلتراسیون کارتریج، فیلتر کربن فعال، اسمز معکوس (RO) و تبخیر فلش (Flash Evaporation) است. در زیر به طور کامل هر یک از این مراحل توضیح داده میشود:

1. فیلتراسیون کارتریج (Cartridge Filter)

- هدف: حذف ذرات جامد معلق در آب مانند شن، ماسه، گل و لای و سایر آلایندههای فیزیکی.

-

عملکرد: آب خام ابتدا از طریق فیلتر کارتریج عبور میکند. این فیلترها معمولاً از جنس پلیپروپیلن هستند و دارای منافذ بسیار ریز (معمولاً 1 تا 20 میکرون) میباشند.

- نتیجه: آب پس از عبور از این فیلتر، عاری از ذرات جامد معلق میشود و آماده ورود به مرحله بعدی است.

2. فیلتر کربن فعال (Activated Carbon Filter)

- هدف: حذف کلر، ترکیبات آلی، بو و طعم نامطبوع از آب.

-

عملکرد: آب پس از عبور از فیلتر کارتریج، وارد فیلتر کربن فعال میشود. کربن فعال به دلیل سطح تماس بالا، قادر به جذب کلر و ترکیبات آلی است.

- نتیجه: آب پس از این مرحله، عاری از کلر و ترکیبات آلی میشود و برای مرحله اسمز معکوس آماده میشود.

3. اسمز معکوس (Reverse Osmosis – RO)

- هدف: حذف املاح معدنی، یونها و سایر ناخالصیهای محلول در آب.

-

عملکرد: آب تحت فشار بالا از طریق یک غشای نیمهتراوا (Semi-permeable Membrane) عبور میکند. این غشا فقط به مولکولهای آب اجازه عبور میدهد و یونها و املاح معدنی را حذف میکند.

- نتیجه: آب خروجی از این مرحله، آب دیونیزه با خلوص بالا است. اما ممکن است هنوز مقداری ناخالصیهای بسیار ریز در آن وجود داشته باشد.

4. تبخیر فلش (Flash Evaporation)

- هدف: حذف ناخالصیهای باقیمانده و تولید آب مقطر با خلوص بسیار بالا.

-

عملکرد: آب دیونیزه شده از مرحله RO وارد یک محفظه تبخیر فلش میشود. در این محفظه، فشار به طور ناگهانی کاهش مییابد و باعث تبخیر سریع آب میشود. بخار آب تولید شده سپس تقطیر شده و به صورت آب مقطر جمعآوری میشود.

-

نتیجه: آب خروجی از این مرحله، آب مقطر با خلوص بسیار بالا است که میتواند در کاربردهای حساس مانند آزمایشگاهها، صنایع داروسازی و الکترونیک استفاده شود.

5. تابلو برق (Electrical Panel)

- هدف: کنترل و مانیتورینگ تمامی تجهیزات الکتریکی و ابزار دقیق در سیستم.

- اجزای اصلی:

- کنترلکنندههای PLC: برای اتوماسیون فرآیند و کنترل تجهیزات.

- اینورترها: برای کنترل سرعت پمپها و بهینهسازی مصرف انرژی.

- حفاظتهای الکتریکی: مانند کلیدهای مدارشکن (Circuit Breakers) و رلههای حفاظتی.

- مانیتورینگ: نمایش پارامترهای فرآیند مانند فشار، دما، دبی و کیفیت آب.

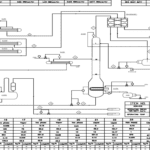

نمودار جریان فرآیند (PFD)

- ورودی: آب خام (Raw Water)

- مراحل:

- فیلتر کارتریج

- فیلتر کربن فعال

- اسمز معکوس (RO)

- تبخیر فلش (Flash Evaporation)

- خروجی: آب مقطر (Distilled Water)

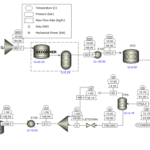

شبیهسازی در ASPEN PLUS

-

فیلتراسیون کارتریج و کربن فعال: این مراحل معمولاً به صورت ساده و با استفاده از بلوکهای جداکننده (Separator) در ASPEN PLUS شبیهسازی میشوند.

-

اسمز معکوس: از بلوکهای مخصوص اسمز معکوس در ASPEN PLUS استفاده میشود که پارامترهایی مانند فشار، دبی و غلظت املاح را در نظر میگیرد.

- تبخیر فلش: این مرحله با استفاده از بلوکهای تبخیر (Flash Drum) و تقطیر (Distillation Column) در ASPEN PLUS شبیهسازی میشود.

شرکت فرایند صنعت آنیل پارس

نمونه پروژههای انجام شده

پروژه پیش امکان سنجی واحد شیرین سازی آب دریا با روش اسمز معکوس

نتیجهگیری

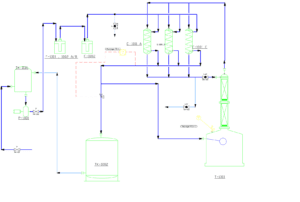

پروژه مهندسی و تدارکات و راهاندازی واحد آب مقطر نیمهصنعتی با ظرفیت 120 تن در سال، بهویژه در زمینه طراحی و شبیهسازی فرآیندها با استفاده از نرمافزار Aspen Plus و تهیه دیاگرامهای جریان فرآیند (PFD)، از اهمیت ویژهای برخوردار است. در این پروژه، شرکت فرایند صنعت آنیل پارس با بهرهگیری از تخصصهای فنی و مهندسی خود، توانسته است به طراحی بهینه و کارآمد این واحد بپردازد.