مقدمه

در فرآیندهای صنعتی، انتقال سیالات از طریق خطوط لوله یکی از جنبههای اساسی مهندسی شیمی و مهندسی مکانیک محسوب میشود. افت فشار در خطوط لوله تأثیر مستقیمی بر عملکرد تجهیزات، مصرف انرژی و هزینههای عملیاتی دارد. در این پروژه، با استفاده از نرمافزار Aspen Plus، افت فشار در لولههای مختلف برای ترکیبهای مختلف آب و هوا شبیهسازی شده است. این بررسی به درک بهتر نحوه رفتار سیالات در سیستمهای انتقال، شناسایی عوامل مؤثر بر افت فشار، و بهینهسازی طراحی خطوط لوله کمک میکند. علاوه بر این، تحلیل افت فشار در سناریوهای مختلف، امکان پیشبینی عملکرد سیستمهای صنعتی را فراهم میسازد و به مهندسان در تصمیمگیریهای فنی یاری میرساند.

مفاهیم پایه در افت فشار

تعریف افت فشار

افت فشار در لولهها به کاهش انرژی سیال در طول مسیر جریان گفته میشود که عمدتاً به دلیل اصطکاک و تغییرات ناگهانی در مسیر حرکت سیال رخ میدهد. این افت فشار میتواند تأثیر قابل توجهی بر بازده فرآیندهای صنعتی داشته باشد و در طراحی بهینه خطوط لوله، انتخاب تجهیزات مناسب و کاهش هزینههای عملیاتی نقش کلیدی دارد. افت فشار به دو دسته افت فشار اصطکاکی و افت فشار محلی تقسیم میشود:

- افت فشار اصطکاکی: این نوع افت فشار ناشی از اصطکاک بین سیال و دیواره داخلی لوله است. عواملی همچون زبری سطح داخلی لوله، ویسکوزیته سیال، سرعت جریان و قطر لوله بر میزان افت فشار اصطکاکی تأثیرگذار هستند.

- افت فشار محلی: این افت فشار زمانی رخ میدهد که تغییرات ناگهانی در مسیر جریان ایجاد شود. نمونههایی از این تغییرات شامل وجود اتصالات، زانوییها، تغییرات قطر لوله و دریچهها هستند. افت فشار محلی معمولاً با استفاده از ضرایب تجربی محاسبه میشود که به طراحی بهتر سیستمهای انتقال کمک میکند.

روشهای محاسبه افت فشار

محاسبه افت فشار در سیستمهای صنعتی یک فرآیند پیچیده است که نیاز به استفاده از معادلات تجربی و مدلسازی عددی دارد. چندین روش برای محاسبه افت فشار وجود دارد که بسته به شرایط سیستم و نوع سیال، از آنها استفاده میشود. در نرمافزار Aspen Plus، افت فشار با بهرهگیری از روشهای تحلیلی و عددی محاسبه میشود. برخی از مهمترین این روشها عبارتاند از:

- معادله دارسی-ویسباخ (Darcy-Weisbach Equation): یکی از دقیقترین روابط برای محاسبه افت فشار اصطکاکی در لولهها است.

- فاکتور اصطکاک (Friction Factor): مقدار این فاکتور وابسته به نوع جریان (لایهای یا آشفته) و زبری نسبی سطح داخلی لوله است. در جریانهای آشفته، مقدار آن از طریق نمودار مودی (Moody Chart) یا روابط تجربی مانند معادله کولبروک-وایت (Colebrook-White Equation) محاسبه میشود.

- روابط تجربی برای افت فشار محلی: افت فشار در نقاطی مانند اتصالات، تغییرات قطر و دریچهها معمولاً با استفاده از ضرایب تجربی محاسبه میشود که این ضرایب از طریق آزمایشهای صنعتی و دادههای تجربی به دست آمدهاند.

معادلات مورد نظر در افت فشار لوله ها از مرجع کتاب :

تأثیر عوامل مختلف بر افت فشار

افت فشار تحت تأثیر عوامل متعددی قرار دارد که برخی از مهمترین آنها عبارتاند از:

- سرعت جریان: افزایش سرعت جریان معمولاً باعث افزایش افت فشار اصطکاکی میشود.

- چگالی و ویسکوزیته سیال: سیالات با چگالی و ویسکوزیته بالا معمولاً افت فشار بیشتری ایجاد میکنند.

- قطر و طول لوله: هرچه قطر لوله بزرگتر باشد، افت فشار کاهش مییابد. همچنین، افت فشار در لولههای بلندتر بیشتر از لولههای کوتاهتر است.

- زبری سطح داخلی لوله: زبری بیشتر منجر به افزایش اصطکاک و در نتیجه افزایش افت فشار میشود.

درک صحیح از افت فشار و عوامل تأثیرگذار بر آن، نقش مهمی در طراحی بهینه خطوط لوله و انتخاب تجهیزات صنعتی مناسب دارد. نرمافزار Aspen Plus با ارائه ابزارهای تحلیلی قدرتمند، امکان بررسی دقیق این پدیده را فراهم کرده و به مهندسان کمک میکند تا سیستمهای انتقال سیال را بهینهسازی کنند. این مطالعه نشان میدهد که مدیریت افت فشار میتواند موجب افزایش بهرهوری فرآیندها، کاهش مصرف انرژی و بهبود عملکرد کلی سیستمهای صنعتی شود.

روش شبیهسازی

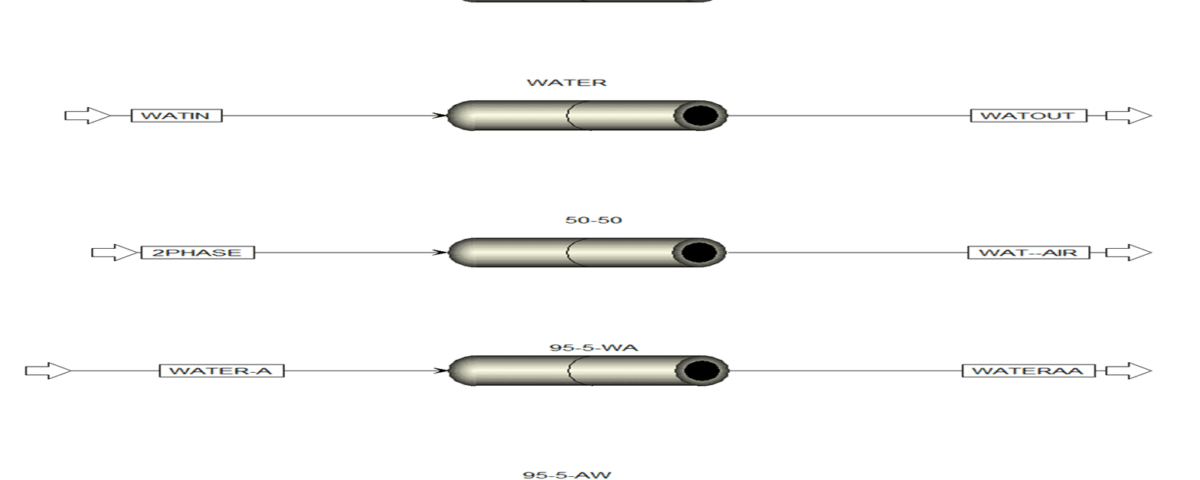

در این پروژه، به منظور بررسی افت فشار در خطوط لوله، از نرمافزار Aspen Plus استفاده شده است. هدف اصلی این شبیهسازی، تحلیل افت فشار در شرایط مختلف و بررسی تأثیر ترکیب سیالات مختلف بر رفتار جریان است. به همین منظور، پنج حالت مختلف برای جریان در لوله در نظر گرفته شده است:

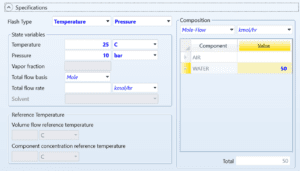

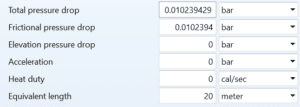

- هوا خالص:

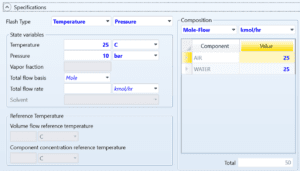

- آب خالص:

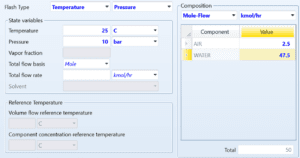

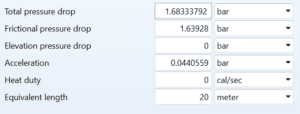

- دو فازی 50٪ آب – 50٪ هوا:

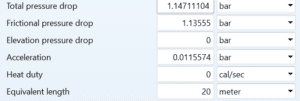

- 95٪ آب – 5٪ هوا:

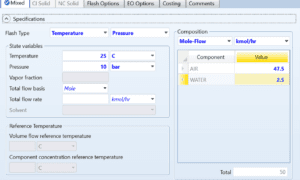

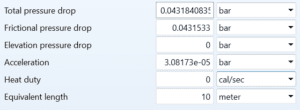

- 5٪ آب – 95٪ هوا:

مدلسازی ترمودینامیکی

برای مدلسازی این سیستم، از معادله حالت UNIFAC جهت توصیف خواص ترمودینامیکی مخلوطها استفاده شده است. معادله UNIFAC یکی از مدلهای معتبر در محاسبه خواص فازی و تعادل ترمودینامیکی در مخلوطهای چندجزئی است که نقش مهمی در تحلیل رفتار سیالات در خطوط لوله ایفا میکند. این مدل امکان بررسی دقیق تعاملات بین مولکولی در سیستمهای دو فازی و پیشبینی رفتار جدایش فازی را فراهم میآورد.

مشخصات فیزیکی و شرایط عملیاتی سیستم

پارامترهای فیزیکی لوله

- قطر داخلی لوله: 1.25 اینچ (≈ 31.75 میلیمتر)

- طول لوله: 20 متر

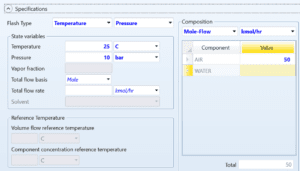

شرایط عملیاتی ورودی

- فشار ورودی: 10 بار

- دمای ورودی: 25 درجه سانتیگراد

- دبی جرمی ورودی: 50 کیلومول بر ساعت

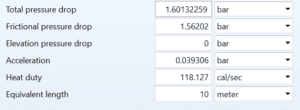

بررسی افت فشار در سناریوهای مختلف

نتایج شبیهسازی نشان میدهند که میزان افت فشار تحت تأثیر نوع سیال و ترکیب آن قرار دارد. آب خالص کمترین افت فشار را دارد، زیرا چگالی بالاتر و ویسکوزیته بالای آن نسبت به هوا باعث میشود که جریان پایدارتر و افت فشار کمتری داشته باشد. هوا خالص بیشترین افت فشار را تجربه میکند، زیرا چگالی کمتر و تراکمپذیری بالای آن باعث افزایش مقاومت جریان و افت فشار بیشتر میشود.

در شرایط جریان دو فازی، افت فشار بستگی به میزان نسبت حجمی آب و هوا دارد: در ترکیب 50٪ آب – 50٪ هوا، تغییرات فشار به دلیل تعاملات پیچیده بین دو فاز و شکلگیری حبابها و ذرات پراکنده افزایش مییابد.

ترکیب 95٪ آب – 5٪ هوا، فاز آب غالب است و رفتار سیستم مشابه جریان آب خالص است، اما وجود مقدار کمی هوا، ناپایداریهایی را ایجاد کرده که میتواند بر افت فشار تأثیرگذار باشد.

ترکیب 5٪ آب – 95٪ هوا، تأثیر فاز غالب گازی بسیار بیشتر بوده و افت فشار مشابه جریان هوا خالص است، اما حضور ذرات مایع باعث تغییر در میزان اصطکاک و نحوه توزیع جریان میشود.

تحلیل نتایج و اهمیت آن در صنایع مهندسی

نتایج این بررسی نشان میدهد که شناخت دقیق رفتار سیالات مختلف در خطوط لوله و استفاده از شبیهسازیهای عددی و مدلهای ترمودینامیکی پیشرفته، مانند معادله UNIFAC، میتواند به طراحی بهینه سیستمهای انتقال سیال کمک کند. این موضوع از اهمیت ویژهای در صنایعی نظیر نفت، گاز، پتروشیمی، نیروگاهها و صنایع فرآیندی برخوردار است. مدیریت افت فشار و جلوگیری از شرایط نامناسب جریان، علاوه بر افزایش بهرهوری، موجب کاهش هزینههای عملیاتی و افزایش طول عمر تجهیزات خواهد شد.

کاربرد در صنعت نفت و گاز

در صنعت نفت و گاز، افت فشار میتواند بر نرخ انتقال سیالات هیدروکربنی، عملکرد پمپها و کمپرسورها تأثیر بگذارد. یک طراحی بهینه با استفاده از Aspen Plus امکان کاهش افت فشار نامطلوب و بهینهسازی مصرف انرژی را فراهم میکند، که در نتیجه منجر به افزایش راندمان و کاهش هزینههای استخراج و فرآورش خواهد شد.

نقش افت فشار در پتروشیمی و صنایع شیمیایی

در صنایع پتروشیمی، کنترل افت فشار برای انتقال مواد خام و محصولات نهایی ضروری است. استفاده از نرمافزارهای مهندسی شیمی نظیر Aspen Plus امکان مدلسازی رفتار جریانهای چندفازی، شبیهسازی افت فشار و بررسی تأثیر عوامل مختلف مانند زبری سطح لوله، دمای سیال و چگالی آن را فراهم میکند. این ابزارها به مهندسان امکان میدهند تا مقدار بهینه دبی، فشار و سرعت جریان را تعیین کنند.

بهینهسازی خطوط لوله در نیروگاهها و صنایع فرآیندی

در نیروگاههای تولید برق، سیستمهای انتقال آب و بخار تحت تأثیر افت فشار قرار دارند. محاسبات دقیق افت فشار به بهبود عملکرد بویلرها، مبدلهای حرارتی و توربینهای بخار کمک میکند. مدیریت صحیح افت فشار میتواند موجب افزایش کارایی تولید انرژی، کاهش مصرف سوخت و بهینهسازی عملکرد تجهیزات شود.

نتیجهگیری و جمعبندی

درک صحیح از افت فشار و عوامل تأثیرگذار بر آن، نقش کلیدی در طراحی بهینه خطوط لوله و انتخاب تجهیزات صنعتی مناسب دارد. Aspen Plus به عنوان یکی از قویترین نرمافزارهای تحلیل مهندسی، امکان بررسی دقیق این پدیده را فراهم کرده و به مهندسان کمک میکند تا سیستمهای انتقال سیال را بهینهسازی کنند. نتایج این مطالعه نشان میدهد که مدیریت افت فشار نه تنها موجب افزایش بهرهوری فرآیندها و کاهش مصرف انرژی میشود، بلکه باعث بهبود عملکرد کلی سیستمهای صنعتی، کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات نیز خواهد شد.