مقدمه

نیتریک اسید (HNO₃) یکی از اسیدهای معدنی پرکاربرد و مهم در صنایع شیمیایی است. که به دلیل خواص منحصر به فرد، جایگاه ویژهای در فرآیندهای صنعتی دارد. این ترکیب بیرنگ یا زرد کمرنگ، دارای بویی تند و خاصیت خورندگی بالا است. نیتریک اسید بهعنوان یک ماده اکسیدکننده قوی، توانایی واکنش با فلزات، مواد آلی و غیرآلی را دارد و به همین دلیل در تولید بسیاری از محصولات شیمیایی استفاده میشود.

تاریخچه استفاده از نیتریک اسید به قرون وسطی بازمیگردد، زمانی که کیمیاگران آن را با حرارت دادن نیتراتهای فلزی و زاج بهدست میآوردند. با پیشرفت علم شیمی، روشهای نوین و صنعتی برای تولید این اسید توسعه یافت. فرآیند اُستووالد (Ostwald) که در سال 1902 توسط ویلهلم اُستووالد معرفی شد، امروزه بهعنوان روش استاندارد برای تولید صنعتی نیتریک اسید شناخته میشود. این روش از آمونیاک (NH₃) بهعنوان ماده اولیه استفاده میکند و طی واکنشهای کاتالیزوری و جذب گازی، نیتریک اسید را بهصورت کارآمد تولید میکند.

شبیه سازی و مدل سازی واحدهای تولید نیتریک اسید ابزار قدرتمندی برای درک عمیق فرآیندها و بهبود عملکرد آنها است. با استفاده از مدل های ریاضی و شبیه سازی رایانه ای، می توان پارامترهای فرآیند را بررسی کرده، نقاط بهبود را شناسایی و سناریوهای مختلف بهره برداری را ارزیابی نمود. این امر به مدیران و مهندسان کمک می کند تا تصمیمات آگاهانه تری برای بهینه سازی فرآیند اتخاذ نمایند.

شرح فرآیند تولید اسید نیتریک

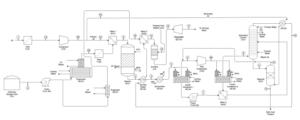

تولید اسید نیتریک (HNO3) یکی از مهمترین فرآیندهای شیمیایی در صنعت است که به دلیل کاربردهای وسیع آن در تولید کودهای شیمیایی، مواد منفجره و صنایع شیمیایی دیگر از اهمیت ویژهای برخوردار است. فرآیند تولید اسید نیتریک معمولاً شامل چندین مرحله است که هر یک از آنها نیازمند دقت بالا و کنترل شرایط خاص است.

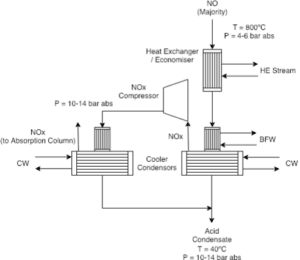

فرآیند تولید اسید نیتریک شامل چهار مرحله اصلی است: اکسیداسیون آمونیاک، اکسیداسیون مونوکسید نیتروژن، جذب، و کاهش اکسیدهای نیتروژن.

اکسیداسیون آمونیاک

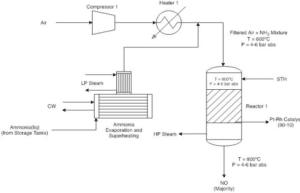

اکسیداسیون آمونیاک، اولین و مهمترین مرحله در تولید اسید نیتریک است. در این مرحله، آمونیاک (NH3) در حضور اکسیژن (O2) و با استفاده از یک کاتالیزور، معمولاً پلاتین یا رودیوم، به نیتروژن اکسید (NO) اکسید میشود. این واکنش در دماهای بالا (حدود 800 تا 900 درجه سانتیگراد) انجام میشود.

در این فرآیند، تولید آب به عنوان یک محصول جانبی میتواند تأثیر بسزایی بر روی کارایی کلی سیستم داشته باشد و نیاز به مدیریت دقیق آب ایجاد میکند. در حالت کلی این مرحله یکی از بحرانیترین بخشهای تولید اسید نیتریک است، زیرا شرایط دما و فشار میتواند تأثیر مستقیم بر روی میزان تبدیل آمونیاک به نیتروژن اکسید داشته باشد. بنابراین، کنترل دقیق پارامترهای عملیاتی برای بهینهسازی بازده و جلوگیری از تولید محصولات جانبی ناخواسته اهمیت دارد. همچنین، در این مرحله، ایمنی نیز باید به شدت مورد توجه قرار گیرد، زیرا آمونیاک یک گاز سمی و خطرناک است.

اکسیداسیون مونوکسید نیتروژن

در مرحله بعدی، نیتروژن اکسید (NO) تولید شده در مرحله اکسیداسیون آمونیاک به نیتروژن دیاکسید (NO2) اکسید میشود. این واکنش با استفاده از اکسیژن در دماهای مختلف و تحت فشارهای مناسب انجام میشود. نیتروژن دیاکسید به عنوان یک ترکیب مهم در تولید اسید نیتریک شناخته میشود و در این مرحله، میتواند به عنوان یک ماده اولیه برای مراحل بعدی عمل کند.

اهمیت این مرحله در این است که تولید NO2 میتواند به عنوان حلقهای برای بازگشت به مراحل قبلی عمل کند و این امر به بهینهسازی فرآیند کمک میکند. همچنین، NO2 میتواند با آب واکنش داده و به اسید نیتریک تبدیل شود. در این مرحله نیز کنترل دما و فشار از اهمیت ویژهای برخوردار است، زیرا تأثیر مستقیم بر روی نرخ تولید و کیفیت محصولات نهایی دارد.

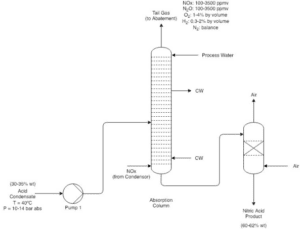

جذب

پس از تولید نیتروژن دیاکسید، مرحله جذب آغاز میشود. در این مرحله، گاز NO2 تولید شده به یک محلول آبی جذب میشود. این فرآیند معمولاً در برجهای جذب انجام میشود که در آن گاز NO2 با آب واکنش داده و اسید نیتریک (HNO3) تولید میکند. در این مرحله، NO به عنوان یک محصول جانبی آزاد میشود که میتواند به عنوان یک ترکیب ثانویه به مراحل قبلی بازگردانده شود.

این مرحله از فرآیند تولید اسید نیتریک اهمیت بالایی دارد زیرا میتواند تأثیر مستقیم بر روی خلوص اسید نیتریک تولید شده داشته باشد. همچنین، کیفیت آب مورد استفاده در این فرآیند نیز باید مورد توجه قرار گیرد، زیرا ناخالصیها میتوانند بر روی کیفیت نهایی اسید نیتریک تأثیر بگذارند.

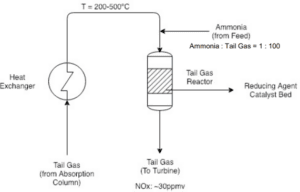

کاهش اکسیدهای نیتروژن

در مرحله نهایی، اکسیدهای نیتروژن (NO و NO2) ممکن است به منظور کاهش اثرات زیستمحیطی و به حداقل رساندن تولید گازهای گلخانهای کاهش یابند. این فرآیند معمولاً با استفاده از کاتالیستها و در شرایط خاص انجام میشود. در این مرحله، اکسیدهای نیتروژن به نیتروژن (N2) تبدیل میشوند، که به عنوان یک گاز بیخطر برای محیط زیست شناخته میشود.

این مرحله به عنوان یک مرحله تکمیلی در فرآیند تولید اسید نیتریک عمل میکند و میتواند به کاهش اثرات منفی زیستمحیطی ناشی از تولید و استفاده از اسید نیتریک کمک کند. همچنین، این مرحله میتواند به بهینهسازی فرآیندهای صنعتی و افزایش بهرهوری انرژی منجر شود.

نکات مهم در این فرآیند

در فرآیند تولید اسید نیتریک، کنترل دقیق دما و فشار در هر مرحله بسیار مهم است. این پارامترها باید در محدوده مناسب نگه داشته شوند تا بازده فرآیند افزایش یابد و محصول با کیفیت مطلوب تولید شود. همچنین نظارت مداوم بر میزان ناخالصیهای موجود در مواد اولیه و محصول نهایی نیز ضروری است. وجود ناخالصیها میتواند باعث کاهش کیفیت و بازده فرآیند شود. بنابراین باید با استفاده از فیلترها و سایر روشهای تصفیه، ناخالصیها را به حداقل برساند. از جمله موارد مهم دیگر، انتخاب مناسب مواد و تجهیزات مورد استفاده در فرآیند است. مواد باید سازگار با محیط و ایمن بوده و تجهیزات باید با دقت طراحی و ساخته شوند تا از بروز مشکلات احتمالی جلوگیری شود.

بهینهسازی فرآیند تولید اسید نیتریک از طریق بهبود راندمان مراحل مختلف، کاهش مصرف انرژی و مواد اولیه، و افزایش بازده کلی فرآیند، میتواند به افزایش سودآوری و رقابتپذیری واحد تولیدی منجر شود. علاوه بر جنبههای فنی، مسائل زیستمحیطی و ایمنی نیز باید در نظر گرفته شوند. تخلیه مناسب پسابها، مدیریت پسماندها، و رعایت استانداردهای ایمنی از اهمیت بالایی برخوردار هستند. در مجموع، فرآیند تولید اسید نیتریک یک فرآیند پیچیده و چندمرحلهای است که نیازمند دقت و کنترل دقیق پارامترهای مختلف میباشد. بهبود و بهینهسازی این فرآیند میتواند به افزایش بازده، کاهش هزینهها، و حفاظت از محیط زیست منجر شود.

مزایا و معایب فرآیند تولید اسید نیتریک

به طورکلی فرآیند تولید اسید نیتریک دارای مزایا و معایبی میباشد:

مزایا:

- کارایی بالا: فرآیند تولید اسید نیتریک بهویژه در سیستمهای فشار متوسط، بازدهی بالایی در تبدیل آمونیاک به اسید نیتریک دارد. این فرآیند باعث میشود که میزان تولید اسید بهطور مؤثری افزایش یابد.

- کاهش هزینهها: استفاده از کاتالیزگرهایی همچون پلاتین-رودیوم باعث کاهش نیاز به تغییرات مکرر در کاتالیزورها و در نتیجه کاهش هزینههای عملیاتی میشود. این ویژگی باعث کاهش زمانهای توقف و صرفهجویی در هزینههای تعمیر و نگهداری میشود.

- پایداری و قابلیت اطمینان بالا: فرآیند فشار متوسط دارای پایداری بالا و نیاز به نگهداری کمتر است که بهویژه در صنایع بزرگ از اهمیت زیادی برخوردار است.

- انعطافپذیری در تولید: این فرآیند امکان تولید اسید نیتریک با غلظتهای مختلف و برای کاربردهای مختلف صنعتی را فراهم میکند.

معایب:

- آلودگی محیط زیست: یکی از معایب عمده فرآیند تولید اسید نیتریک، انتشار گازهای نیتروژن اکسید (NOx) است که میتواند موجب آلودگی هوا و خطرات زیستمحیطی گردد. این مشکل در بسیاری از واحدهای تولیدی باید از طریق سیستمهای تصفیه گازهای خروجی برطرف شود.

- هزینههای انرژی بالا: فرآیند تولید اسید نیتریک نیاز به مصرف انرژی بالایی دارد، بهویژه در مراحل تبخیر و گرمایش گازها. این میتواند هزینههای تولید را افزایش دهد.

- آسیب به تجهیزات: بخارات گازی و مواد شیمیایی مورد استفاده در تولید اسید نیتریک میتوانند باعث فرسایش و آسیب به تجهیزات صنعتی شوند، که نیاز به تعمیرات و تعویضهای مکرر را ضروری میکند.

- نقص در مدیریت آب: در فرایند تولید اسید نیتریک، نیاز به مدیریت دقیق آب فرآیند وجود دارد. حضور آب اضافی در آمونیاک مایع میتواند منجر به مشکلاتی در فرایند تبخیر و کاهش کیفیت محصول نهایی گردد.

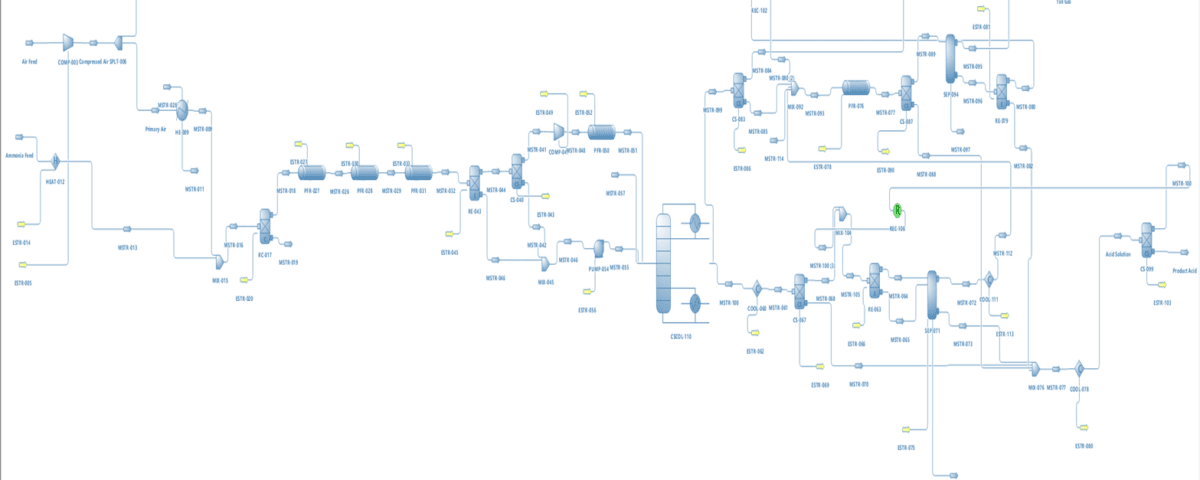

شبیهسازی و بهینهسازی تولید اسید نیتریک

شبیهسازی فرآیند تولید اسید نیتریک در نرمافزار DWSIM یکی از روشهای مؤثر برای مدلسازی و تحلیل عملکرد این فرآیند شیمیایی است. DWSIM یک نرمافزار شبیهسازی فرآیندهای شیمیایی با منبع باز است که به کاربران امکان طراحی و بهینهسازی فرآیندهای صنعتی را میدهد. در ادامه، مراحل شبیهسازی فرآیند تولید اسید نیتریک در DWSIM توضیح داده میشود:

1. تعریف سیستم:

– ورودیها: برای شروع شبیهسازی، ابتدا باید مواد اولیه مورد نیاز برای تولید اسید نیتریک را تعیین کنید. این مواد معمولاً شامل آمونیاک (NH3) و اکسیژن (O2) هستند.

– محصول نهایی: هدف نهایی شبیهسازی تولید اسید نیتریک (HNO3) است.

2. تنظیمات شبیهسازی:

– مدل ترمودینامیکی: انتخاب مدل ترمودینامیکی مناسب (مانند Peng-Robinson یا Soave-Redlich-Kwong) برای محاسبه خصوصیات فیزیکی و شیمیایی مواد.

– تعریف واحدها: تعریف واحدهای اصلی مانند راکتورها، مبدلهای حرارتی، برجهای تقطیر و سایر تجهیزات مورد نیاز.

3. مدلسازی واکنش:

– واکنشهای شیمیایی: شبیهسازی شامل تعریف واکنشهای شیمیایی مربوط به تولید اسید نیتریک است. برای مثال، واکنش اکسیداسیون آمونیاک به نیتروژن دیاکسید (NO2) و سپس تبدیل آن به اسید نیتریک.

– پارامترهای واکنش: تنظیم پارامترهای واکنش مانند دما، فشار و کاتالیستها.

4. طراحی و پیادهسازی واحدها:

– راکتور: طراحی راکتوری که واکنشهای شیمیایی در آن انجام میشود. این ممکن است شامل راکتورهای پیوسته یا ناپیوسته باشد.

– سیستمهای جداسازی: طراحی واحدهای جداسازی مانند برجهای تقطیر برای جداسازی محصولات جانبی و خلوص اسید نیتریک.

5. تحلیل و بهینهسازی:

– تحلیل عملکرد: پس از شبیهسازی، نتایج را تحلیل کنید و عملکرد سیستم را ارزیابی کنید. این شامل بررسی دما، فشار، نرخ تولید و خلوص محصول نهایی است.

– بهینهسازی: با استفاده از ابزارهای بهینهسازی DWSIM، میتوانید فرآیند را برای بهبود بازده و کاهش هزینهها بهینه کنید.

6. گزارشگیری و مستندسازی:

– گزارش نتایج: DWSIM به شما این امکان را میدهد که نتایج شبیهسازی را به صورت گزارشهای گرافیکی و عددی مستند کنید.

– تحلیل اقتصادی: بررسی هزینههای تولید، قیمتگذاری و تحلیل اقتصادی فرآیند.

7. تست و اعتبارسنجی:

– اعتبارسنجی: نتایج شبیهسازی را با دادههای تجربی یا اطلاعات موجود مقایسه کنید تا دقت مدل را تأیید کنید.

شرکت UHDE

شرکت UHDE یکی از پیشگامان صنعت فرآیندهای شیمیایی و مهندسی است که به ویژه در زمینه طراحی و بهینهسازی فرآیندها فعالیت میکند. این شرکت، که بخشی از گروه Thyssenkrupp است، دارای سابقهای طولانی در ارائه فناوریهای نوین و راهحلهای مهندسی برای صنایع مختلف، از جمله تولید اسید نیتریک است.

لایسنس UHDE برای تولید اسید نیتریک یک مجوز فناوری است که به شرکتها امکان میدهد از دانش و تکنولوژیهای پیشرفته Uhde در فرآیند تولید اسید نیتریک استفاده کنند. این لایسنس شامل مجموعهای از فناوریها، طراحیها و روشهای عملیاتی است که به بهینهسازی مراحل تولید و افزایش کارایی کمک میکند.

اجزای کلیدی لایسنس UHDE

تکنولوژیهای پیشرفته

لایسنس UHDE شامل فرآیندهای نوین و بهروز در زمینه کاتالیستها، واکنشها و طراحیهای فرآیند است که به افزایش بهرهوری و کاهش هزینهها کمک میکند.

طراحی واحدهای تولید

این لایسنس شامل طراحی دقیق و مهندسی واحدهای تولید است که به شرکتها امکان میدهد تا واحدهای تولیدی بهینه و کارآمدی را راهاندازی کنند.

مدیریت و کنترل فرآیند

سیستمهای کنترل پیشرفته برای نظارت بر فرآیند تولید و بهینهسازی شرایط عملیاتی، جزئی از این لایسنس هستند. این سیستمها به کاهش خطاها و افزایش کیفیت محصول نهایی کمک میکنند.

استانداردهای ایمنی و زیستمحیطی

لایسنس Uhde تأکید زیادی بر رعایت استانداردهای ایمنی و کاهش آلایندگیها دارد. این شامل تکنیکهایی برای کاهش انتشار گازهای گلخانهای و دیگر آلایندهها میشود.

آموزش و پشتیبانی

Uhde معمولاً به شرکتهایی که لایسنس را دریافت میکنند، آموزشهای لازم و پشتیبانی فنی را ارائه میدهد تا اطمینان حاصل شود که فناوری به درستی پیادهسازی میشود.

نوآوری و بهروزرسانی

این لایسنس به شرکتها این امکان را میدهد که از نوآوریهای جدید و بهروزرسانیهای فناوریهای تولید استفاده کنند و به این ترتیب، همیشه در خط مقدم صنعت باقی بمانند.

در حالت کلی لایسنس UHDE برای تولید اسید نیتریک یک مجموعه جامع و کامل از فناوریها و روشها است که به شرکتها کمک میکند تا تولید خود را بهینهسازی کرده و در عین حال به الزامات ایمنی و زیستمحیطی پایبند باشند. این لایسنس به عنوان یک ابزار کلیدی در صنعت شیمیایی به شمار میآید و به تولیدکنندگان این امکان را میدهد که به طور مؤثر و کارآمد عمل کنند.

شرکت فرآیند صنعت آنیل پارس

شرکت فرآیند صنعت آنیل پارس با افتخار به عنوان یکی از پیشروان صنعت در زمینه طراحی، شبیهسازی و بهینهسازی فرآیندها فعالیت میکند. این شرکت با بهرهگیری از تخصص و تجربه نیروی انسانی خود، توانایی انجام انواع پروژهها را در حوزه تصفیه آب و پساب، بهینهسازی فرآیندهای صنعتی و همچنین طراحی سیستمهای مختلف دارد.

یکی از ویژگیهای برجسته این شرکت، تسلط بر نرمافزارهای تخصصی مرتبط با شبیهسازی فرآیندها است. به ویژه، شرکت فرآیند صنعت آنیل پارس، قادر به شبیهسازی و بهینهسازی فرآیند تولید اسید نیتریک شرکت Thyssenkrupp UHDEH در نرمافزار DWSIM میباشد. این توانایی به ما این امکان را میدهد که با دقت و کارایی بالا، فرآیندها را مدلسازی کرده و به بهترین نتایج ممکن دست یابیم.

ما مفتخریم که در راستای ارتقاء کیفیت و بهبود عملکرد صنعتی، همواره در تلاش برای ارائه راهحلهای نوآورانه و مؤثر هستیم.

نمونه پروژههای انجام شده توسط APIPCO

طرح توجیهی همراه با شبیه سازی اسپن پلاس و هایسیس فرآیند تولید اسید نیتریک

طراحی، مهندسی، تدارکات و ساخت واحد تولیدی پتاسیم نیترات شهرک صنعتی شیراز

شبیهسازی و بهینهسازی فرآیند تولید اسید نیتریک شرکت Thyssenkrupp UHDEH در نرمافزار DWSIM

در این پروژه شبیه سازی و بهینه سازی فرایند تولید اسید نیتریک شرکت Thyssenkrupp UHDEH در نرم افزار DWSIM انجام شده است. پروژه دارای گزارش کامل میباشد.