مقدمه

مهندسی پایه و شبیهسازی فرایندهای شیمیایی پیچیده همواره یکی از موضوعات مهم و چالشبرانگیز در صنعت شیمی و پتروشیمی بوده است. فرایند تولید مونو ایروپروپیل آمین یکی از این فرایندهای پیچیده است. که با داشتن واحدهای متعدد واکنشی و جداسازی، مسائل طراحی و کنترل چندگانهای را ایجاد میکند. در این پروژه، ما به بررسی مهندسی پایه و شبیهسازی این فرایند با استفاده از نرمافزار اسپن پلاس میپردازیم. ابتدا به تشریح فرایند تولید مونو ایروپروپیل آمین و اجزای اصلی آن خواهیم پرداخت.

شرح فرآیند

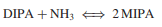

سینتیک واکنش:

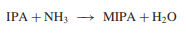

تولید MIPA شامل واکنش ایزوپروپانول (IPA) با آمونیاک است.

همچنین واکنش متوالی MIPA و IPA برای تشکیل DIPA وجود دارد.

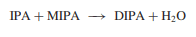

واکنش برگشت پذیر اضافی

واکنش برگشت پذیر اضافی

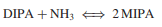

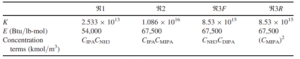

جدول زیر سینتیک واکنش فرض شده در سیستم را نشان می دهد.

در مورد واکنش MIPA، انرژی فعالسازی کمتری نسبت به DIPA دارد، بنابراین دمای پایین راکتور به نفع واکنش MIPA است. اما این دما همچنین سرعت واکنش را کاهش میدهد. و ممکن است نیاز به راکتور بزرگتری برای تبدیل IPA معین داشته باشد. تبدیل IPA به ازای هر گذر 99.5٪ تعیین شده. تا مقدار کمی IPA بازیافت شود. هیدروژن به بهبود عمر کاتالیزور و کاهش دمای نقطه شبنم کمک میکند. و در جداسازی واکنش دو جریان بازیافت گاز گردش میکند. جریان ورودی به راکتور باید بخار باشد. و دمای آن باید بالاتر از دمای نقطه شبنم مخلوط تغذیه باشد. وجود هیدروژن به کاهش دمای ورودی راکتور کمک میکند.

تعادل فاز

در این پروژه جداسازی اجزای مختلف یک سیستم شیمیایی با استفاده از تقطیر بررسی شده است. نقاط جوش آمونیاک، MIPA، IPA، DIPA و آب به ترتیب 228.1، 89.2، 180.2، 183.2 و 212 درجه فارنهایت هستند. جداسازی آمونیاک آسان است و به یک ستون با 12 مرحله در فشار 300 psia و دمای درام بازگشت 120 درجه فارنهایت نیاز دارد. نسبت بازگشت (RR) برای این جداسازی در محدده 0.4 الی 0.5 قرار دارد.

جداسازی MIPA/DIPA در فشار 30 psia انجام میشود و نسبت بازگشت مورد نیاز در محدوده 1 الی 2 قرار دارد. جداسازی DIPA/آب در فشار 5 psia و با 52 مرحله انجام میشود و نسبت بازگشت 4.88 دارد. این جداسازیها به ترتیب از آسانترین به سختترین ترتیب داده شدهاند.

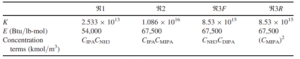

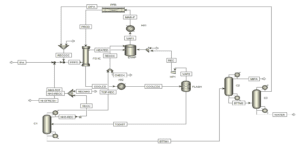

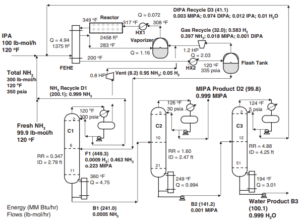

Flowsheet

در فرآیند تولید IPA و آمونیاک، خوراکهای تازه به صورت مایع با نرخ 100 lb-mol/h وارد میشوند. و با دو جریان بازیافتی مایع ترکیب میشوند:

بازیافت آمونیاک D1 و بازیافت DIPA D3. دو جریان بازیافتی بخار نیز اضافه میشود؛ یکی از یک مخزن فلش و دیگری از ونت بخار در درام بازگشت ستون اول. جریان اول شامل هیدروژن و آمونیاک است و فشرده میشود. در حالی که جریان ونت برای حذف هیدروژن فشرده میشود. مایع به مبدل حرارتی خوراک-محصول (FEHE) وارد میشود که 4.94 × 10⁶ Btu/h انرژی را بازیابی میکند. جریان پیشگرمشده به vaporizer منتقل میشود که بخار را در دمای 308 درجه فارنهایت تولید میکند و به مبدل حرارتی دیگری برای تنظیم دما و فشار راکتور هدایت میشود.

تبدیل ایزوپروپانول (IPA) با افزایش دمای ورودی افزایش می یابد. از مشخصه طراحی Aspen Flowsheet برای تنظیم نرخ جریان مولی خروجی IPA راکتور به 0.5 پوند-مول/ساعت استفاده شده است (نرخ جریان تغذیه تازه 100 پوند-مول/ساعت). فشار بخار مورد استفاده در vaporizer به ترکیب بستگی دارد:

با بازیافت آمونیاک بالا، بخار کم فشار استفاده می شود، اما با بازیافت آمونیاک پایین، بخار پرفشار باید استفاده شود زیرا غلظت بالای DIPA دمای بخارساز را افزایش می دهد. راکتور، یک راکتور لوله ای فاز گازی است با نسبت طول به قطر 10، و از مشخصه طراحی Aspen Flowsheet برای تنظیم اندازه راکتور به منظور حفظ زمان ماند 6 دقیقه استفاده شده است. راکتور حاوی کاتالیزور جامد است و واکنش به صورت گرماده میباشد.

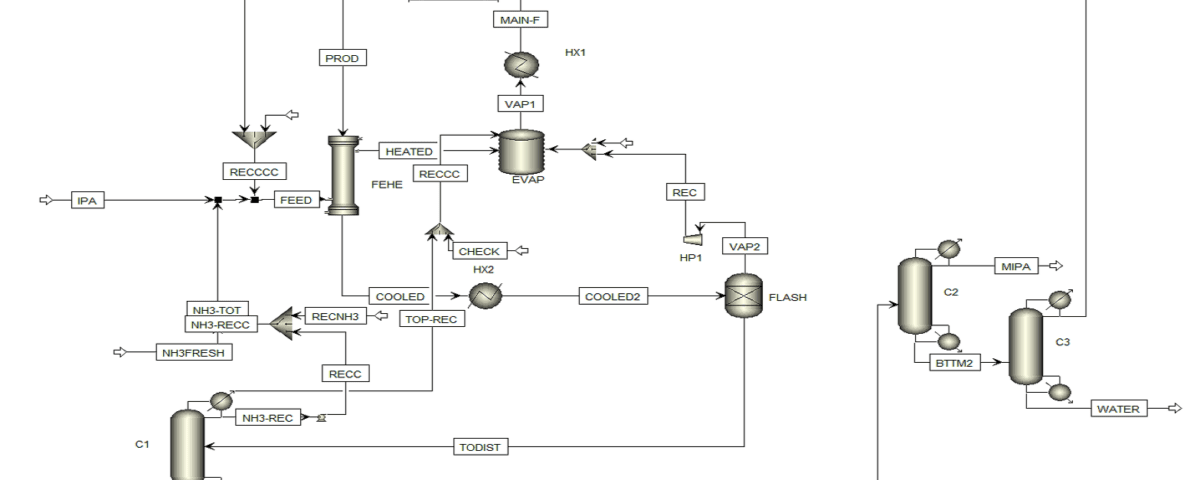

ستون بازیافت آمونیاک C1

این ستون دارای 12 مرحله است و در مرحله 6 خوراک وارد میشود. این مرحله تغذیه برای کاهش حرارت ورودی به بخارساز بهترین است. فشار عملیاتی این ستون 300 پوند بر اینچ مربع است. از یک چگالنده جزئی با جریان تخلیه کوچک از مخزن بازگشت استفاده میشود تا دمای چگالنده در 120 درجه فارنهایت حفظ شود.

ستون محصول MIPA

این ستون (C2) دارای 22 مرحله است و در مرحله 10 تغذیه میشود.

دو مشخصه طراحی این ستون عبارتند از:

1) ناخالصی DIPA در جریان بالا 0.05% مولی

2) ناخالصی MIPA در جریان پایین 0.1% مولی

علاوهبر مشخصههای ذکرشده باید مصرف انرژی، نسبت بازگشت و قطر ستون در یک رنج مناسب قرار داشته باشند.

ستون بازیافت DIPA

– ستون C3 دارای 52 مرحله است و در مرحله 12 خوراک وارد میشود.

– مشخصات طراحی:

1) ناخالصی آب در جریان بالا 1% مولی

2) ناخالصی DIPA در جریان پایین 0.1% مولی

همانطور که در C2 اشاره شد در این ستون نیز مصرف انرژی، نسبت بازگشت و قطر ستون باید در رنج مناسبی قرار داشته باشند.

– ستون تحت خلاء عمل میکند تا نسبت فرار نسبی را بیشینه کند.

– صفحات تئوری فرض شدهاند و هزینههای سرمایهای برای بازده صفحات اصلاح نشدهاند.

بهینه سازی اقتصادی

1. طراحی اقتصادی بهینه: فرایند شامل یک راکتور لوله ای و سه ستون تقطیر است. دو جریان بازیافتی گاز و مایع وجود دارد. هدف طراحی بهینه، تعادل بین هزینه های راکتور و هزینه های جداسازی است.

2. تعادل بین دو جریان بازیافتی: یکی از تجارب جالب این فرایند، وجود دو جریان بازیافتی است که هر دو محصول تقطیر از ستون های مختلف هستند. افزایش بازیافت آمونیاک باعث کاهش بازیافت DIPA می شود. بنابراین طراحی بهینه باید این دو اثر را متعادل کند.

3. متغیرهای بهینه سازی طراحی: مهمترین متغیر بهینه سازی، نسبت آمونیاک به ایزوپروپانول ورودی است. این نسبت با هدف کمینه سازی هزینه سالانه کل (TAC) که ترکیبی از هزینه سرمایه گذاری و هزینه انرژی است، انتخاب می شود.

4. نتایج بهینه سازی: نسبت بهینه آمونیاک به ایزوپروپانول 3 است که منجر به هزینه سالانه کل 1.38 میلیون دلار می شود. این شامل 1.94 میلیون دلار هزینه سرمایه گذاری و 0.734 میلیون دلار هزینه انرژی است.

5. تحلیل حساسیت: تحلیل های حساسیت نشان می دهد که افزایش بازیافت آمونیاک باعث افزایش هزینه انرژی ستون آمونیاک و کاهش هزینه ستون بازیافت DIPA می شود. بنابراین طراحی بهینه باید این تأثیرات متضاد را متعادل کند.

کنترل کلی کارخانه

اندازهگیری مدل دینامیکی

– پمپها و شیرهای کنترل در جریاننما ادغام شدهاند و شبیهسازی مبتنی بر فشار برای تجزیه و تحلیل عملکرد کنترل انجام میشود.

– شرایط طراحی شامل افت فشار حدود 50 psi در شیرهای کنترل است و سر پمپها بر این اساس انتخاب میشوند.

– درامهای برگشتی و تجهیزات دیگر برای 5 دقیقه در سطح 50% اندازهگیری میشوند.

– حجمهای مبدل حرارتی با توجه به مساحت انتقال حرارت و ابعاد لولهها محاسبه میشود.

ساختارهای کنترلی ستون تقطیر

– ستونهای تقطیر معمولاً از کنترل یکطرفه استفاده میکنند.

– ورودی حرارت بخارکن بر اساس دمای یک سینی تنظیم میشود و نسبت برگشتی (R/F) حفظ میشود.

– نتایج پایدار با استفاده از Aspen Plus تولید و تغییرات در نرخ جریان برگشتی ثبت میشود.

– برای ستونهای C1 و C2، کنترل یکطرفه مؤثر است، در حالی که ستون C3 نیاز به کنترل دوطرفه به دلیل تغییرات قابل توجه در R/F و RR دارد.

جهت تعیین محل سینی که باید کنترل شود، میتوان به پروفایلهای دما در ستون نگاه کرد و محلی را که تغییرات دما بهطور قابل توجهی رخ میدهد شناسایی کرد.

علاوه بر موارد ذکر شده کنترل کلی شامل موارد زیر است:

1. جریان ورودی IPA تازه کنترل میشود که به عنوان کنترل ورودی در نظر گرفته میشود.

2. نسبت کل آمونیاک (خوراک تازه و بازیافت شده) به جریان IPA تنظیم میشود.

3. سطح بخارکن با ورودی گرمایی کنترل میشود.

4. دمای ورودی راکتور با ورودی گرما به HX1 کنترل میشود.

5. دمای خروجی از کندانسور HX2 با حذف گرما کنترل میشود.

6. فشارها در تمامی ستونها با حذف گرما از کندانسور کنترل میشوند.

7. سطوح قاعده در تمامی ستونها با نرخهای خروجی کنترل میشود.

8. سطوح درام برگشت در همه ستونها با نرخهای خروجی تقطیر کنترل میشود.

9. نرخهای برگشت به نرخهای خوراک ستونها نسبت داده میشوند.

سیستمهای کنترل در فرآیندهای شیمیایی

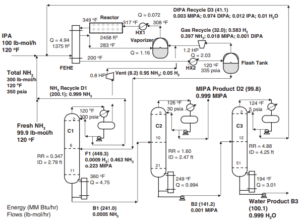

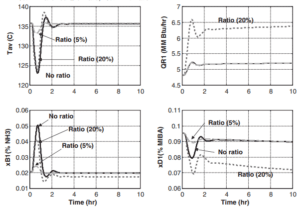

در ادامه به بررسی سیستمهای کنترل در فرآیندهای شیمیایی میپردازیم. نکات اصلی زیر را شامل میشود:

1. کنترل سطح مایع:

تمامی کنترلکنندهها به صورت تناسبی با Kc برابر 2 تنظیم شدهاند، به جز کنترل سطح در مخزن برگشتی ستون C3.

2. کنترل دما:

حلقههای کنترل دما دارای زمان مرده 1 دقیقهای هستند و با استفاده از آزمایشهای بازخورد و قوانین تنظیم Tyreus-Luyben بهینهسازی میشوند.

3. نتایج افزایش دبی:

افزایش 5 درصدی در نقطه تنظیم کنترلکننده دبی IPA باعث کنترل پایدار میشود، اما دمای متوسط به طور موقت بیش از 10 درجه سلسیوس کاهش یافته و ناخالصی آمونیاک افزایش مییابد.

4. نتایج اصلاحات:

اصلاحات در نسبت QR1/F1 منجر به کاهش قابل توجهی در اوجهای انحراف دما و ناخالصی آمونیاک شده است.

این نکات به وضوح مشکلات و راهحلهای بهبود کنترل در ستونهای شیمیایی را ارائه میدهند.

تأثیر افزایش 20 درصدی دبی خوراک IPA بر فرآیندهای شیمیایی:

افزایش دبی خوراک IPA موجب انحرافات گذرا میشود، اما کنترل پایدار به حفظ مشخصات ستون کمک میکند.

در صورتی که دبی کل آمونیاک به 120 lb-mol/h برسد. استوکیومتری واکنش حفظ میشود. دبی خوراک و دبیهای تقطیر و بستر در ستون C1 نیز افزایش مییابند و کنترل دما تنظیمات جدیدی ایجاد میکند. همچنین در ستون C2، دبی خوراک به آرامی افزایش مییابد و خلوص محصول MIPA حفظ میشود، اما ناخالصی موقتی در بستر B2 بروز میکند.

تحلیلهای اخیر نشان میدهند که استفاده از نسبت برگشت (RR) بهجای نسبت برگشت به خوراک (R/F) برای جداسازی در C3 موثر نیست و نتایج RR بسیار بدتر از R/F است. بهخصوص، جریان بازیافتی DIPA در طول شبیهسازی 10 ساعته کاهش مییابد. کنترل ترکیب DIPA در زیرین با خلوص بالا دشوار است، بنابراین کنترل در سینی میانی که ترکیب DIPA بالاتری دارد، انتخاب میشود.

شرح فرآیند

ورودی مواد اولیه:

واکنشدهندههای اصلی از طریق خطوط ورودی وارد سیستم میشوند. این مواد معمولاً شامل پروپیلن و آمونیاک هستند.

واکنش شیمیایی:

در یک یا چند راکتور، پروپیلن و آمونیاک با هم واکنش میدهند تا مونوایزوپروپیل آمین تولید شود. این راکتورها ممکن است با استفاده از کاتالیستها و در شرایط دمایی و فشاری خاص عمل کنند.

جداسازی و خالصسازی:

محصول خروجی از راکتور شامل مونوایزوپروپیل آمین و محصولات جانبی است. از ستونهای تقطیر برای جداسازی و خالصسازی مونوایزوپروپیل آمین استفاده میشود. محصولات جانبی و مواد اضافی از طریق خطوط خروجی جدا میشوند.

بازیابی و بازیافت:

بخشهایی از سیستم ممکن است برای بازیابی و بازیافت واکنشدهندههای استفاده نشده یا محصولات جانبی قابل استفاده طراحی شده باشند.

کنترل و بهینهسازی:

ابزارهای کنترلی نظیر شیرها، سنسورها و کنترلکنندهها برای تنظیم دقیق دما، فشار و جریانها در سیستم نصب شدهاند تا فرایند بهینهسازی شود.

شبیهسازی فرایند:

در شبیهسازی فرایند تولید مونوایزوپروپیل آمین، مراحل پیچیدهای وجود دارد که با دقت طراحی و مدلسازی میشوند.

طراحی راکتور:

– نوع راکتور: ممکن است از راکتورهای بستر ثابت، بستر سیال یا راکتورهای لولهای استفاده شود.

– شرایط واکنش: دما و فشار به دقت کنترل میشوند تا راندمان واکنش به حداکثر برسد.

– کاتالیست: ممکن است از کاتالیستهای خاصی برای افزایش سرعت واکنش و بهبود بازده استفاده شود.

مدلسازی جریانها:

– جریانهای ورودی و خروجی به دقت توسط مدلهای شیمیایی و انتقال جرم شبیهسازی میشوند.

– از نرمافزار برای شبیهسازی توزیع دما و فشار در سیستم استفاده میشود.

سیستمهای جداسازی و خالصسازی:

– تقطیر: معمولاً از ستونهای تقطیر برای جداسازی محصولات استفاده میشود.

– جذب و دفع: ممکن است از فرایندهای جذب برای حذف ناخالصیها و بازیافت مواد استفاده شود.

کنترل فرایند:

– نرمافزار شبیهسازی به مهندسان اجازه میدهد تا استراتژیهای کنترلی مختلف را آزمایش و پیادهسازی کنند.

– کنترل حلقه بسته برای تنظیم خودکار شرایط فرایند و واکنش به تغییرات محیطی استفاده میشود.

بهینهسازی فرایند:

– مهندسان از شبیهسازی برای تحلیل حساسیت و بهینهسازی پارامترهای کلیدی استفاده میکنند.

– هدف این است که هزینهها کاهش یابد، بازده افزایش یابد و اثرات زیستمحیطی به حداقل برسد.

این شبیهسازیها به مهندسان کمک میکنند تا دید کاملی از فرایند تولید داشته باشند و تصمیمات بهتری برای طراحی و بهرهبرداری بهینه از سیستم اتخاذ کنند.

مهندسی پایه، طراحی و شبیهسازی فرآیند MIPA در نرمافزار Aspen Plus شامل مراحل کلیدی از جمله طراحی مفهومی، شبیهسازی فرآیند و بهینهسازی پارامترهای عملیاتی است. نرمافزار Aspen Plus با قابلیتهای پیشرفتهاش در شبیهسازی فرآیندهای پیچیده، ابزاری قدرتمند برای مهندسان شیمی در تحلیل و طراحی فرآیندها به شمار میآید. این نرمافزار امکان مدلسازی فرآیندهای شیمیایی با دقت بالا، انجام تحلیلهای حساسیت و بهینهسازی شرایط عملیاتی را فراهم میکند.

در چنین پروژههایی، مهم است که تمامی مراحل طراحی از جمله انتخاب مواد اولیه، شرایط واکنش، تجهیزات مورد نیاز و سیستمهای کنترل به دقت بررسی و شبیهسازی شوند. این فرآیندها نیازمند درک عمیق از تئوریهای شیمیایی و مهندسی و همچنین تجربه در استفاده از ابزارهای شبیهسازی هستند.

شرکت فرآیند آنیل پارس با داشتن تیمی متخصص و باتجربه در حوزه مهندسی شیمی و استفاده از نرمافزارهای پیشرفته مانند Aspen Plus، توانایی انجام پروژههای پیچیده مانند طراحی و شبیهسازی فرآیند MIPA را داراست. این شرکت با بهرهگیری از تکنولوژیهای روز و رعایت استانداردهای بینالمللی، میتواند راهحلهای مهندسی دقیق و اقتصادی را برای بهینهسازی فرآیندهای صنعتی ارائه دهد.

مهندسی پایه و شبیهسازی فرآیند مونو ایزوپروپانول آمین در نرم افزار اسپن پلاس

در این پروژه فرایند MIPA در نرم افزار اسپن پلاس شبیه سازی شده است. پروژه دارای آموزش کامل میباشد.

واکنش برگشت پذیر اضافی

واکنش برگشت پذیر اضافی