مقدمه

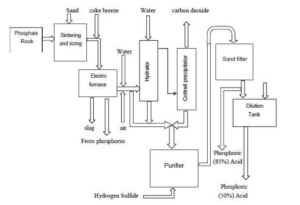

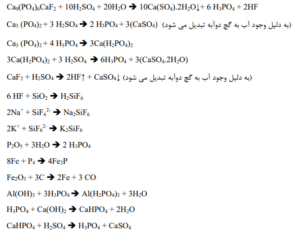

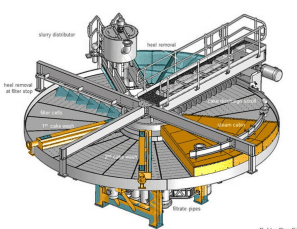

اسید فسفریک به دلیل کاربرد در جنبه های مختلف. و نبود جایگزین مناسب برای آن یه ماده استراتژیک در صنایع شیمیایی پایه محسوب میشود. این ماده بطور کلی در صنعت های مختلف با کاربردهای متنوع در صنعت با دو روش آپاتیت شویی با اسید سولفوریک (روش مرطوب) و سوزاندن فسفر (روش حرارتی) تولید میشود.

روش مرطوب

روش حرارتی

![]()

از نظر ظاهری اسید فسفریک تولیدی در هر دو روش یکسان هستند. و فقط ویژگیهای شیمیایی، میزان ناخالصیها و درصد خلوص متفاوتی دارند.

روشهای تولید اسید فسفریک

روش حرارتی

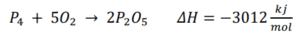

فرآیند اصلی تولید اسید فسفریک حرارتی، سوزاندن فسفر و سپس هیدراسیون آن است. که میتوان به دو روش تک مرحلهای و دو مرحله ای تقسیم بندی کرد. در صنعت روش دو مرحلهای اکتریکی-حرارتی مورد استفاده قرار میگیرد. در این روش ابتدا کانسنگ آپاتیت تا اندازه یک میلیمتر خرد میشود. و سپس به طور کامل خشک میشوند. در داخل خشک کن کانسنگ در معرض گازهای احتراق از کوره در دمای 450 الی 600 درجه سانتیگراد قرار میگیرند. سپس با کک و سیلیس مخلوط شده و به کوره الکتریکی وارد میگردد.

![]()

کوره مورد استفاده در این روش از نوع قوس الکتریکی میباشد و در اثر احیا، فسفر سفید بصورت گازهای همراه با مقادیری گرد و غبار از قسمت کوره خارج میگردد. پس از عبور از کندانسور بخار فسفر تبدیل به فسفر جامد شده که در پایین برج در قسمت دریافت جمع میگردد. فسفر جامد به همراه مقادیری لجن و آب به قسمت تصفیه ارسال شده و پس از شستشوی با بخار از روی اختالف چگالی از لجن جدا و در ته مخزن تصفیه قرار میگیرد. فسفر سفید تولید شده در این مرحله با فشار به همراه هوا به قسمت فوقانی احتراق پاشیده میشود.

محصول کوره ها مستقیماً به برج هیدراتاسیون، جایی که اسید فسفر در فرآیند بازیابی اسید فسفریک جذب میشود، انتقال می یابد. متناوباً فسفر در هوای خشک می سوزد. پنتااکسید فسفر به صورت پودر جامد سفید رنگ، متراکم شده و به طور مجزا برای ترکیب با آب و تولید اسید فسفریک به مصرف میرسد.

![]()

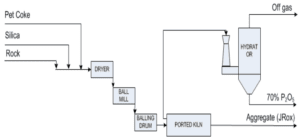

روش IHP

روش process hard Improved فرآیندی است. که در آن از طریق کوره دوار و با تولید دانه های آگلومره شده از کانسنگ فسفاته و زغال سنگ میتوان به اسید فسفریک با گرید تکنیکال رسید. این فرآیند میتواند جایگزین مناسبی برای روشهای تر و همچنین کوره قوس الکتریکی در تولید اسید فسفریک گردد. فرآیند IHP از هزینه های مورد نیاز برای احداث واحدهای صنعتی به روش تر جلوگیری میکند. که این هزینه ها مربوط به شستشو و جداسازی نرمه از کانسنگ و نگهداری آن در مخازن ذخیره سازی به عنوان باطله می باشد.

در مقایسه با فرآیند کوره، در فرآیند IHP، سیلیس به عنوان ماده خام ثانویه اضافی جهت جلوگیری از ذوب شدن بار درون کوره، مورد نیاز است که این مقدار میبایست بیشتر از محتوای ماده معدنی باشد . همچنین کانسنگهای فسفاته عیار پایین اختلاط شده با مقدار سیلیس بیشتر نیز به منظور تولید اسید فسفریک با استفاده از روش IHP قابلیت استفاده را دارا میباشند. در حال حاضر منابع فسفات کم عیار زیادی در دنیا وجود دارد که صرفه اقتصادی برای فرآوری واحدهای صنعتی روش تر و نیز کوره قوس الکتریکی را ندارد ولی با استفاده از روش IHP میتوان آنها را اقتصادی نمود.

روش مرطوب

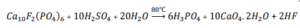

برای تولید اسید فسفریک به روش تر، معمولا از اثر اسید سولفوریک بر کانسنگ فسفاته استفاده میشود. این واکنش در اتک تانک انجام میگیرد. در یکی از تکنولوژیهای رایج، اتک تانک، محفظهای بتنی است که با پوشش الستیک و آجر گرافیتی برای جلوگیری از خوردگی حفاظت شده است. با استفاده از دیواره های داخلی، اتک تانک به چند محفظه کوچکتر تقسیم می شود که پالپ حاصل از واکنش بین محفظه ها جریان مییابد. جهت ایجاد حداکثر یکنواختی در جریان واکنش و جلوگیری از رسوب گچ، هر محفظه اتک تانک مجهز به همزن میباشد. آپاتیت اضافه شده به اتک تانک میتواند به صورت خشک یا پالپ به محفظه واکنش ارسال گردد.

اسید سولفوریک، پالپ کانسنگ و اسید فسفریک رقیق برگشتی از فیلتر، از طریق لوله های اختلاط، وارد محفظه های دوم و سوم اتک تانک میشوند. حاصل واکنش سولفوریک و آپاتیت، اسید فسفریک و ژیپس میباشد که یک واکنش گرمازاست. بنابراین در صورت حذف نکردن گرمای آزاد شده، دمای پالپ اتک تانک بالا خواهد رفت.

روشهای مختلف تولید اسید فسفریک:

• فرآیندهایی که در آنها سولفات کلسیم دو آبه که به آن دی هیدرات گفته میشود، تشکیل و جدا میشود. و اگر نیمه آبدار باشد به ان همی هیدرات گفته میشود. که به عنوان فرآورده میانی یا نهایی تشکیل میشود.

• HDH:

مواد درون راکتور در شرایط همی هیدرات واکنش داده. و در مرحله بعد محصول با عبور از یک فیلتر میانی وارد مرحله تبدیل کریستالهای همی هیدرات به کریستالهای دی هیدرات میشود.

• HDHH:

در این فرآیند مواد درون راکتور در شرایط دی هیدرات واکنش داده. و پس از طی کردن یک مرحله فیلتراسیون کریستالهای دی هیدرات به کریستالهای همی هیدرات تبدیل میشوند.

• HRC:

در این فرآیند مواد درون راکتور در شرایط همی هیدرات واکنش داده و در مرحله بعد بدون جداسازی میانی این کریستالها به کریستالهای دی هیدرات تبدیل میشوند.

فرآیند تولید اسید فسفریک

واحد واکنش

برای تولید اسید فسفریک، از واکنش اسید سولفوریک با خاک فسفات در اتک تانک استفاده میشود. این تانک بتنی با پوشش لاستیکی و آجر گرافیتی برای جلوگیری از خوردگی طراحی شده و به چند محفظه کوچک تقسیم میشود که دوغاب حاصل از واکنش در آنها جریان دارد. هر محفظه دارای همزن است تا از رسوب گچ جلوگیری کند و جریان وزن خاک یا دوغاب فسفات به دقت اندازهگیری میشود.

اسید سولفوریک، دوغاب خاک فسفات و اسید فسفریک رقیق برگشتی از فیلتر به محفظههای دوم و سوم منتقل میشوند و واکنش بین آنها اسید فسفریک و گچ تولید میکند. این واکنش گرمازا است و در صورت عدم حذف گرما، دمای دوغاب افزایش مییابد.

کریستال گچ تولید شده میتواند دیهیدرات یا همیهیدرات باشد که بسته به دما متفاوت است. در دماهای پایین، کریستال دیهیدرات و در دماهای بالا، کریستال همیهیدرات پایدار است. این فرآیندها منجر به روشهای مختلف تولید اسید فسفریک میشوند، نظیر روش DH، روش HH و سایر فرآیندهای ترکیبی.

روش دی هیدرات

برای حذف گرمای آزاد شده واکنش اسید سولفوریک و خاک و کنترل دما، دوغاب از محفظه چهارم اتک تانک وارد فلش کولر شده و با قرار گرفتن تحت خلا و تبخیر، سرد شده و مجددا وارد محفظه اول اتک میگردد. با کنترل خلا موجود در فلش کولر، میتوان شدت تبخیر و بالتبع، دما را کنترل نمود.

با توضیحات فوق گردش دوغاب در اتک تانک از محفظه اول به محفظه های ،2 3 و 4 سپس ورود به فلش کولر و برگشت به محفظه اول میباشد. متناسب با جریان ورودی اسید سولفوریک و دوغاب خاک، بخشی از دوغاب از محفظه چهار اتک تانک، به تانک هضم tank digestion سرریز میکند که از آنجا جهت جدایش اسید فسفریک و گچ به واحد فیلتر منتقل میگردد.

هدف واحد واکنش

هدف در واحد واکنش، ایجاد شرایطی است که اثر اسید سولفوریک بر خاک به صورت کامل انجام گرفته و کریستالهای گچ تشکیل شده، شکل و رشد کافی داشته باشند تا در واحد فیلتر بتوان آن را به آسانی از اسید فسفریک جدا کرد. به این منظور لازم است پارامترهای زیر در اتک تانک کنترل گردند:

– نسبت اسید سولفوریک و دوغاب فسفات ورودی

– دمای محفظه

– SO3 آزاد موجود در دوغاب

– مواد جامد موجود در دوغاب

– P2O5 موجود در دوغاب

– سطح موجود دوغاب در اتک

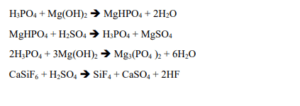

واحد فیلتراسیون

دوغاب حاصل از اتک تانک پس از تکمیل واکنش در تانک هضم، به واحد فیلتراسیون پمپ میشود. در این واحد، دوغاب روی توریهای فیلتری ریخته میشود و با مکش ایجاد شده از طریق پمپ خلا، مایع اسید فسفریک از توری عبور کرده و ذرات گچ روی توری باقی میمانند. فیلتراسیون میتواند به صورت تسمهای یا صفحه گردان باشد که بسته به ظرفیت، نوع فیتر انتخاب میشود.

در این فرآیند، دوغاب توسط باکس ورودی روی فیتر توزیع میگردد و اسید فسفریک از طریق لوله به مخزن زیر فیتر هدایت میشود. گچ باقیمانده روی توری حاوی مقداری اسید است که پس از چرخش فیتر و شستشوی گچ با آب، اسید باقیمانده حل شده و به یک محلول رقیق تبدیل میشود. این محلول مجدداً به مخزن برگشت داده میشود و همچنین اسید حاصل از شستشوی مرحله دوم به اتک تانک منتقل میشود.

واحد تغلیظ

واحد تغلیظ وظیفه افزایش غلظت اسید فسفریک را با بخار کردن آب انجام میدهد. به دلیل اینکه دمای جوش اسید بالاتر از حد تحمل مصالح مقاوم به خوردگی است، این فرآیند تحت فشار بسیار پایین انجام میشود. در اواپراتور، فشار توسط پمپ خلا تنظیم شده و بخار آب و گازهای دیگر خارج میشوند. اسید تبخیر شده دوباره به هیتر برمیگردد و با گذشت زمان، غلظت اسید در لوپ افزایش مییابد. در این فرآیند، بخش عمدهای از فلوئور موجود در اسید فسفریک به شکل گاز SiF4 همراه با بخار آب خارج میشود. این بخارات در اسکراپرها شسته شده و به شکل اسید فلوئوسیلیک به مخازن مربوطه هدایت میشوند، که همواره یکی از محصولات جانبی خطوط تولید اسید فسفریک است.

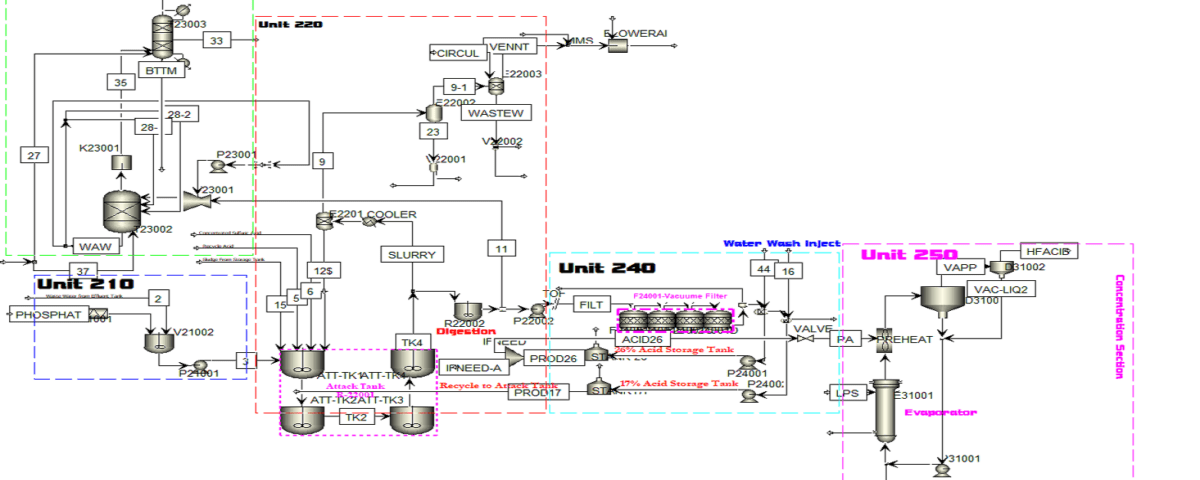

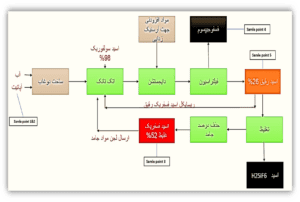

مراحل PFD فرآیند تولید اسید فسفریک

واحد 210

در مرحله اول، خاک فسفاته (فلوئور آپاتیت) توسط کامیون به انبار خاک منتقل میشود. سپس، خاک با استفاده از لودر به داخل هاپر ریخته میشود. هاپر با استفاده از یک توری، خاک را سرند کرده و کلوخههای بزرگ را جدا میکند. به دلیل نرم بودن خاک آپاتیت، ممکن است در هاپر گیر کند، بنابراین با ایجاد لرزش، حرکت مناسب خاک تسهیل میشود. سپس، خاک به روی نوار نقاله منتقل میشود که دارای یک آهنربای دائمی است که در صورت وجود ضایعات آهنی، آنها را جدا میکند. پس از آن، خاک از طریق نوار نقاله به مخزن دوغاب منتقل میشود، جایی که با آب در نسبت معینی مخلوط میشود و توسط همزنی درون مخزن هم زده میشود تا مخلوطی سیال حاصل گردد. دانسیته این دوغاب در حالت ایدهآل در یک بازه مشخص قرار دارد که ممکن است بسته به شرایط عملیاتی نوساناتی را تجربه کند.

دوغاب حاصله توسط پمپ به اتک تانک فرستاده میشود. نکته ای که در ارتباط با پمپ های این بخش وجود دارد قبل از پمپها تجهیزاتی به نام Strainer صافی نصب میشود که سنگها و ضایعات جامدی که به پمپ ممکن است آسیب برسانند را جدا میکند.

واحد 220:

دوغاب تشکیل شده در واحد فرآوری از طریق یک خط لوله به اولین مخزن برج واکنش منتقل میشود. این مخزن شامل چندین مخزن راکتور مختلط است و هدف اصلی کارخانه تولید اسید فسفریک رقیق میباشد. واکنش کلیدی که تولید اسید فسفریک را انجام میدهد، در این مخزن صورت میگیرد. علاوه بر دوغاب، جریانی از اسید رقیق از مخزن ذخیره نیز به بخش اول برج واکنش وارد میشود. یکی دیگر از پارامترهای مهم برای انجام واکنش، اسید سولفوریک غلیظ است. ترکیب ماده خام متغیر است، به همین دلیل شرایط عملیاتی میتواند با هر چرخه تولید متفاوت باشد. ماده خام شامل عناصر و مواد مختلفی از جمله فسفات، فلوئور، آهن، آرسنیک و حتی مقادیر کمی از اورانیوم است. اسید سولفوریک به مخازن خاصی درون مخزن تزریق میشود که در آنجا واکنشها انجام میشود.

در فرآیند تولید خوراک دام مبتنی بر فسفاتهای کلسیم از اسید فسفریک، لجن حاوی اسید به تانک بازمیگردد و برای دستیابی به استانداردهای خوراک دام، حذف مؤثر فلوئور، آرسنیک و فلزات سنگین ضروری است. اسید برگشتی پس از فیلتر به مخازن منتقل میشود و در صورت نیاز، آب اضافه میشود. مواد از یک مخزن به فلش کولر منتقل میشوند، جایی که گاز HF جدا میشود و دوغاب خروجی به تانک بازمیگردد. پارامترهای کلیدی در تانک شامل دما و نسبت اسید سولفوریک به دوغاب است که برای بهینهسازی واکنشها و کاهش غلظت آلایندهها در محصول نهایی حیاتی میباشد.

فلش کولر

در فلش کولر، خلاء وجود دارد که باعث جداسازی گاز از مایع دوغاب میشود. دوغاب خروجی از فلش کولر به مخزن اول بازمیگردد و گاز خروجی به مخزن شستشو و سپس به کندانسور منتقل میشود. برای حفظ دمای مناسب پمپهای خلاء، در کنار هر پمپ، یک کندانسور نصب شده است. آب گرم خروجی از کندانسورها در مخزنی زیر کندانسور جمعآوری شده و به مخازن بتنی واحد برای خنکسازی پمپ میشود. بخار گرم کندانسور نیز با آب کولینگ خنک شده و به پمپ خلاء منتقل میگردد.

جریان آب شستشو که شامل مقداری اسید است به سمت فیلتر پمپ میشود. دوغاب و مخلوط موجود در اتک تانک برای انجام کامل واکنشها و فراهم کردن زمان ماند کافی، به مخزن هضم منتقل میگردد.

در روی مخزن دایجسشن یک همزن وجود دارد که بطور کامل مواد را هم میزند. در مخزن دایجسشن یک لاین اضافی از دوغاب خارج شده که برای تنظیم غلظت سولفات اضافه میشود و در صورتی که غلظت سولفات زیاد باشد میزان دوغاب اضافی به دایجسشن هم بیشتر میشود.

واحد 230

در فرآیند جمعآوری مایع، اسید فسفریک رقیق به مخزن ذخیرهسازی ارسال میشود. دوغاب باقیمانده با مقادیر بالای اسید به بخش شستشوی اول منتقل میشود، جایی که مواد روی فیلتر با آب شسته میشوند و مایع خروجی دارای غلظت مشخصی از اسید است. اگر این غلظت کمتر از حد مطلوب باشد، اسید رقیق به شستشوی اول اضافه میشود.

همچنین، جریان برای تنظیم غلظت و استفاده از اسید رقیق تولیدی به اتک تانک برگشت داده میشود. آب خروجی به مخازن مخروطی شکل منتقل میشود تا رسوبات جمعآوری شده و از ورود به پمپ جلوگیری شود. این مخازن همچنین تضمین میکنند که همیشه حجمی از مایع قبل از پمپ وجود داشته باشد

نکات مهم طرح جذب و جداسازی آرسنیک در واحد تولید اسید فسفریک:

واحد 240

خروجی از واحد 220 مستقیم بر روی فیلتر میریزد. از آنجایی که دمای اتک تانک و مخزن دایجسشن در محوده 60 تا 80 درجه سانتیگراد قرار دارد. بنابراین دمای مواد روی فیلتر هم در همین حدود میباشد. فیلتر یک دیسک گردان است که بر روی آن پارچه های فیلتر قرار دارند. و در زیر آن خلاء وجود دارد. دوغاب خروجی از مخزن دایجسشن بر روی بخش اول فیلتر میریزد. این بخش توسط یک پرده پوشانده شده است. در شکلهای زیر نحوه عملکرد فیلتر خلاء دورانی Filter Pan نمایش داده خواهد شد.

در فرآیند جمعآوری مایع، اسید فسفریک رقیق به مخزن اول ذخیرهسازی ارسال میشود. دوغاب باقیمانده که دارای مقادیر بالای اسید است، به بخش شستشوی اول منتقل میشود. در این مرحله، مواد روی فیلتر با آب شستشو داده میشوند و مایع خروجی دارای غلظت مشخصی از اسید است. اگر این غلظت کمتر از حد نیاز باشد، اسید رقیق به شستشوی اول اضافه میشود تا غلظت افزایش یابد.

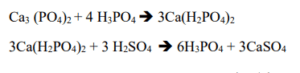

هدف بازگرداندن اسید

هدف از بازگرداندن اسید به اتک تانک این است که خاک در حین واکنش با اسید سولفوریک و تبدیل به اسید فسفریک یک پوششی از کلسیم فسفات در اطراف ذرات خاک تشکیل میدهد و سطح واکنش را میپوشاند Coating. این سبب جلوگیری از ادامه واکنش به علت کاهش سطح تماس در حین واکنش میشود. برای مقابله با این امر و از بین بردن این فراورده میانی اسید فسفریک رقیق به اتک تانک برگشت داده میشود. واکنش میانی به صورت زیر می باشد.

در این فرآیند، اسید سولفوریک به منظور حفظ نسبت کلسیم به سولفات وارد سیستم میشود. آب شستشوی اول از آب شستشوی دوم تأمین میگردد. گازهای خروجی از دوغاب از طریق لولهای به جو منتقل میشوند و مایع مکش شده به مخزن ذخیره اسید رقیق هدایت میشود.

پس از شستشوی اول، با وجود بازگشت اسید، جامدات دارای اسید فسفریک باقی میمانند و بنابراین شستشوی دوم انجام میشود.

شستوشوی دوم

شستوشوی دوم از آب گازهای کندانس شده برجهای شستشوی اول و دوم استفاده میکند، اما به دلیل وجود فلوئور در این آب، کیفیت محصول نهایی کاهش مییابد. برای حل این مشکل، آب شستشوی دوم از آب خنککننده پمپهای خلاء تأمین میشود.

دلیل استفاده از demister و کندانسور

دلیل استفاده از demister و کندانسور در کنار فیلتر، مدیریت مایعات همراه با هوای مکش شده توسط پمپ خلاء است. demister وظیفه جداسازی فاز مایع از گاز را دارد، به طوری که فاز گاز به کندانسور برای شستشوی بخارات اسیدی منتقل میشود و فاز مایع به یک مخزن خاص هدایت میشود. همچنین، یک کندانسور دیگر نیز برای شستشوی مجدد بخارات اسیدی استفاده میشود. به طور کلی، برای خنکسازی پمپ خلاء، هر پمپ خلاء معمولاً با یک کندانسور و فیلتر همراه است.

در مرحله پایانی تولید اسید رقیق، جریانی که اولین خروجی از فیلتر بود و دارای 26درصد اسید میباشد به عنوان اسید رقیق تولیدی وارد مخزن اول ذخیره رقیق میشود. این مخزن دارای همزن میباشد و مواد درون آن همزده می شوند. اسید رقیق سپس از سرریز مخزن ذخیره اول وارد مخزن ذخیره دوم میشود. مخزن ذخیره دوم دارای Rake میباشد و رسوبات را جدا میکند. همچنین لجن ته نشین شده در مخزن دوم به عنوان خوراک وارد اتک تانک میشود.

در این واحد یک مخزن بافر Tank Buffer برای ذخیره اسید سولفوریک استفاده میشود. بافر به معنی چیزی است که مدام در حال پر و خالی شدن است. چون مخزن ذخیره اسید سولفوریک به صورت مرتب در حال پر و خالی شدن است به آن بافر تانک میگویند.

شرکت فرآیند صنعت آنیل پارس

شرکت فرایند صنعت آنیل پارس به عنوان یک پیشرو در طراحی، شبیهسازی و بهینهسازی فرآیندهای صنعتی، با ارائه راهکارهای نوآورانه و بهروز در این حوزه شناخته میشود. این شرکت با بهکارگیری تیمی مجرب و متخصص، توانایی انجام پروژههای متنوعی را دارد که شامل طراحی P&ID، شبیهسازی فرآیندها و بهینهسازی سیستمهای موجود میباشد. هدف ما ارتقاء کارایی و کاهش هزینههای عملیاتی برای مشتریان است.

نمونه پروژههای انجام شده توسط شرکت فرآیند صنعت آنیل پارس

شبیه سازی اسپن پلاس تولید گاز سنتز و فرآیند فیشر تروپش به همراه برآورد اقتصادی و پیش امکان سنجی آن

طراحی مدارک، دانش فنی و نقشه های BFD ،PFD ،PID ،UFD واحد خالص سازی اتیلن گلایکل ها

شبیهسازی و بهینهسازی فرآیند تولید اسید اسکوربیک با اسپن پلاس

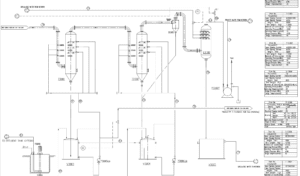

مهندسی پایه و شبیهسازی فرآیند تولید اسید فسفریک با نرم افزار ASPEN PLUS

در این پروژه، شبیهسازی فرآیند تولید اسید فسفریک در نرم افزار اسپن پلاس و طراحی نقشه P&ID انجام شده است. پروژه دارای آموزش کامل میباشد.