اهمیت منابع آب و چالش های هدر رفت آب و بخار در صنایع فولاد و ذوب آهن

آذر ۸, ۱۴۰۳

EnviroSim BioWin نرم افزار طراحی و شبیه سازی تصفیه فاضلاب

آذر ۱۴, ۱۴۰۳مقدمه

سکوبندی آزمایشگاهی و طراحی کلین رومها از جمله اجزای اساسی در علم و صنعت مدرن به شمار میروند. در دنیای امروز که دقت و صحت کار در آزمایشگاههای تحقیقاتی و صنعتی حائز اهمیت ویژهای است. طراحی اصولی این فضاها میتواند تاثیر چشمگیری در کیفیت نتایج، ایمنی کاربران و بهبود بهرهوری داشته باشد. پیادهسازی مناسب سکوبندی آزمایشگاهی و کلین رومها نه تنها کمک به حفظ دقیق دادهها و انجام تحقیقات مرتبط میکند. بلکه به حفظ جان و سلامت کاربران نیز کمک مینماید. ایجاد یک فرآیند مدیریت پروژه مؤثر که شامل تمامی مراحل از طراحی تا اجرا باشد، میتواند ضامن موفقیت در دستیابی به اهداف تعیینشده باشد.

سکوبندی آزمایشگاه چیست؟

تجهیزات و سکوبندی آزمایشگاهی با هدف آماده کردن فضایی مناسب به عنوان میز کار و برای قرار دادن دستگاهها، شیشه آلات، ملزومات و تجهیزات آزمایشگاهی طراحی شده و به مجموعه کابینت هایی که در هر آزمایشگاه وجود دارد سکوبندی یا میزبندی آزمایشگاه(بنچ بندی آزمایشگاه) گفته می شود.

از نظر کارشناسان فنی اولین گام در راه اندازی یک آزمایشگاه طراحی مناسب و اجرای سکوبندی آزمایشگاه به صورت اصولی و صحیح میباشد. ایمنی و رعایت اصول فنی در اجرای سکوبندی و کابینت آزمایشگاه (بنچ آزمایشگاه) از اهمیت بالایی برخوردار است. اما در عین حال طراحی و ایجاد محیطی شکیل و آرام برای پژوهش را نباید نادیده گرفت. طراحی و ساخت سکوهای مقاوم و خوش ساخت، فضای آزمایشگاه را برای کارکنان و تکنسین های آزمایشگاه مطلوبتر خواهد ساخت. و بالطبع آن سطح کیفی و کمی خدمات آزمایشگاهی ارائه شده نیز ارتقا خواهد یافت.

هدف اولیه از سکوبندی آزمایشگاهی ایجاد یک سیستم انعطاف پذیر و قابل تنظیم است که به دانشمندان، محققان و تکنسین ها اجازه می دهد تجهیزات را بر اساس نیازهای آزمایشی خاص خود جمع آوری و ترتیب دهند.

این امکان دسترسی آسان به ابزار را فراهم می کند، اتصال اجزای مختلف را تسهیل می کند. و ثبات را در طول آزمایش تضمین می کند و خطر یا آسیب را کاهش می دهد. سکوبندی آزمایشگاهی معمولاً در شیمی، زیستشناسی، فیزیک و سایر رشتههای علمی استفاده میشود. که در آن آزمایشها به ابزارهای متعددی مانند تنظیمات تقطیر، دستگاههای تحلیلی، مخازن واکنش، کندانسورها و دستگاههای اندازهگیری نیاز دارند.

طراحی سکوبندی آزمایشگاهی مدرن

اجزای سکوبندی و کابینت آزمایشگاهی

بطور کلی سکو بندی آزمایشگاهی متشکل از سه بخش اصلی اسکلت (فریم)، صفحه رویی و کابینت (یونیت) و در مجموع شامل تجهیزات زیر می شود:

- سکوی آزمایشگاهی

- میز توزین

- سینک و شیرآلات آزمایشگاهی

- مبلمان آزمایشگاهی

- کابینت های نگهداری مواد

- پارتیشن

انواع سکوبندی آزمایشگاهی

-

سکوی یک طرفه

سکوی یکطرفه آزمایشگاهی (میز یکطرفه آزمایشگاهی) یکی از پرکاربردترین انواع سکوبندی و کابینت در محیط آزمایشگاه می باشد. که با نصب بر کنار دیوار، امکان استفاده یکطرفه را برای کارمندان فراهم می کند.

این مدل از سکوبندی دارای ابعاد و اندازه های متفاوت است. با این حال بر اساس استاندار های آزمایشگاهی اغلب با عرضی به اندازه 60 الی 80 سانتی متر و ارتفاعی به اندازه 85 الی 90 سانتی متر ساخته می شود.

همچنین کابینت آزمایشگاهی یکطرفه که معمولا صفحه رویه آن دارای جنس سنگ گرانیت، استیل، اپوکسی رزین، سرامیک ضد اسید و HPL (فرمیکا) می باشد از قابلیت نصب سینک، انواع شیرآلات آزمایشگاهی، پریز برق و… نیز برخوردار است.

-

سکوی دو طرفه (جزیره)

سکوی دوطرفه آزمایشگاهی (میز دو طرفه) یا جزیره آزمایشگاهی از دیگر انواع کابینت آزمایشگاهی است که با نصب در وسط محیط آزمایشگاه امکان استفاده از دو طرف را برای کارمندان فراهم می کند.

این مدل از سکوبندی نیز بر اساس استاندارد سکوبندی آزمایشگاه اغلب دارای ارتفاعی به اندازه 85 الی 90 سانتی متر و عرضی به اندازه 120 الی 160 سانتی متر می باشد.

همچنین این سکوبندی آزمایشگاهی ضمن برخورداری از قابلیت نصب سینک، انواع شیرآلات آزمایشگاهی، پریز برق و…، امکان استفاده از تجهیزات آزمایشگاهی و سینک را بصورت دوطرفه برای کاربران ایجاد می کند. و معمولا دارای صفحه رویی از جنس سنگ گرانیت، اپوکسی رزین، استیل، HPL (فرمیکا) و سرامیک ضد اسید می باشد. جنس صفحه رویی سکو از عوامل مهم تعیین کننده قیمت سکوبندی آزمایشگاه است.

مشخصات کابینت بندی آزمایشگاهی

- امکان طراحی در ابعاد و اندازه های متناسب با استاندارد آزمایشگاه

- امکان طراحی در رنگ های مختلف

- امکان چیدمان بر اساس دلخواه کاربران

- برخورداری از مقاومت کافی در برابر عوامل فیزیکی و مواد شیمیایی

- کنترل و دفع آلودگی

- برخورداری از ایمنی مناسب در هنگام کار

- برخورداری از نصب مجدد در محیط های دیگر

- امکان نصب آسان

- امکان دسترسی به دیگر تاسیسات

- امکان نصب تجهیزات

بسته به نوع آزمایشگاه و فعالیت هایی که در آن مرکز انجام میشود، مواد اولیه و رویههای متفاوت قابل اجرا می باشد. امکان نصب لوازم جانبی از جمله سینک و کاپ سینک، شیرآلات مختلف رومیزی، زیرشلفی و روشلفی، چشم شوی و تاسیسات برقی بر روی سکوهای آزمایشگاهی وجود دارد.

ویژگی های سکوبندی آزمایشگاهی

پایداری و ایمنی:

یک پلت فرم پایدار و مطمئن برای پشتیبانی از تجهیزات و دستگاه ها فراهم می کند. این کمک می کند تا خطر یا آسیب ناشی از واژگونی یا افتادن اقلام در طول آزمایش ها یا مراحل به حداقل برسد.

انعطاف پذیری و تنظیم:

اغلب دارای ارتفاع قابل تنظیم و گیره ها یا براکت های قابل تعویض هستند. این به محققان یا تکنسین ها اجازه می دهد تا تنظیمات را با توجه به نیازهای خاص خود سفارشی کنند و اندازه های مختلف تجهیزات را در خود جای دهند.

سازماندهی و کارایی:

داربست با فراهم کردن فضای اختصاصی برای نگهداری تجهیزات آزمایشگاهی به سازماندهی و بدون درهم ریختگی فضای کار کمک می کند. این امکان دسترسی آسان به دستگاه مورد نیاز را فراهم می کند و کارایی را در جریان کار آزمایشگاهی ارتقا می دهد.

تطبیق پذیری:

می توانند طیف وسیعی از تجهیزات را پشتیبانی کنند، مانند بورت ها، کندانسورها، تنظیمات تقطیر، مخازن واکنش و غیره. طراحی مدولار و گیره های قابل تعویض آن را همه کاره می کند و محققان را قادر می سازد تا داربست را با تنظیمات آزمایشی مختلف تطبیق دهند.

دید و دسترسی پیشرفته:

دید و دسترسی را در طول آزمایش ها بهبود می بخشد. این تضمین می کند که دستگاه در ارتفاعات مناسب برای نظارت، تنظیم و جمع آوری داده ها قرار می گیرد.

مقاومت و دوام شیمیایی:

اغلب از موادی مانند فولاد ضد زنگ یا آلومینیوم ساخته می شوند که در برابر خوردگی و آسیب های شیمیایی مقاوم هستند. این دوام امکان استفاده طولانی مدت در محیط های آزمایشگاهی را فراهم می کند که در آن نشت مواد شیمیایی یا قرار گرفتن در معرض آن ممکن است رخ دهد.

بهینهسازی فضا:

بهویژه در آزمایشگاههایی با فضای نیمکت محدود مفید است. با استفاده از فضای عمودی، داربست به بهینه سازی منطقه موجود کمک می کند و امکان استفاده کارآمدتر از فضای کاری آزمایشگاه را فراهم می کند.

رعایت مقررات ایمنی:

به آزمایشگاه ها کمک می کند تا با ارائه یک محیط امن و کنترل شده برای انجام آزمایشات، استانداردها و مقررات ایمنی را رعایت کنند. از شیوه های آزمایشگاهی ایمن پشتیبانی می کند و خطر حوادث را کاهش می دهد.

اتاق تمیز چیست؟

اتاق تمیز محیطی با آلایش کنترل شده ذرات معلق در فضا است که در هر متر مکعب آن، تعداد معینی ذره موجود است. این محیطها برای تولید محصولات و انجام فعالیتهایی که به دقت و کیفیت بالا نیاز دارند، استفاده میشوند. اتاقهای تمیز در صنایع مختلف مانند داروسازی، صنایع غذایی، الکترونیک و هوافضا کاربرد دارند. طراحی، خرید و راهاندازی اتاق تمیز فرآیندی پیچیده و چندوجهی است که نیاز به دانش و تجربه کافی دارد. این فرآیند شامل مراحل مختلفی مانند تعیین نیازها، طراحی اتاق تمیز، خرید و نصب تجهیزات اتاق تمیز و راهاندازی اتاق تمیز است.

ممکن است در ابتدا فکر کنید که اتاق تمیز صرفا اتاقی مرتب و عاری از گرد و غبار است. اما، اصطلاح «اتاق تمیز» در دنیای امروز معنای خاصی دارد و براساس استاندارد ISO 14644-1 به صورت زیر تعریف می شود:

اتاقی که در آن غلظت ذرات معلق در هوا کنترل شده و به گونهای ساخته و استفاده میشود که ورود، تولید و حفظ ذرات در داخل اتاق به حداقل برسد. دیگر پارامترهای مرتبط مانند دما، رطوبت و فشار نیز در صورت نیاز باید کنترل شوند. بنابراین اتاق تمیز فضایی است که در آن ورود، تولید و حفظ ذرات به حداقل میرسد. این امر عمدتا از طریق دو روش انجام میشود:

1- تهویه با حجم عظیمی از هوای فیلتر شده

هوای ورودی به اتاق تمیز از فیلترهای بسیار قوی عبور میکند تا ذرات و باکتریهای انتشار یافته از پرسنل و تجهیزات را رقیق و حذف کند. این هوا همچنین اتاق را تحت فشار قرار میدهد تا از ورود هوای آلوده به داخل جلوگیری شود.

2- استفاده از مواد و تجهیزات مناسب

اتاق تمیز با مصالحی ساخته میشود که تولید ذره نداشته باشند و به راحتی تمیز شوند. پرسنل این اتاقها نیز از لباسهای مخصوصی استفاده میکنند که تا حد زیادی از انتشار ذرات و میکروارگانیسم های بدن آنها جلوگیری میکند.

علاوه بر کنترل ذرات، اتاق های تمیز امکان کنترل دما، رطوبت، صدا، نور و لرزش را فراهم می آورند. با این حال، این پارامترها ویژگی منحصر به فرد اتاق تمیز نیستند. همین ویژگیها طراحی اتاق تمیز را به یک کار تخصصی و ویژه تبدیل کرده است.

تقسیمبندی اتاقهای تمیز بر اساس فناوری و روش تهویه

انواع اتاق تمیز بر اساس فناوری و روشهای تهویه، به دو دستهی زیر تقسیم میشوند:

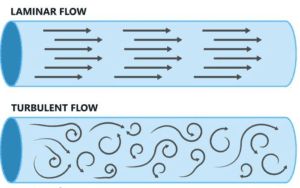

اتاقهای تمیز با تهویه آشفته (Turbulently Ventilated)

این نوع اتاقها، با نام «غیر جهتدار» نیز شناخته میشوند و جریان هوای آنها به صورت تصادفی در اتاق پخش میشود. در این نوع اتاقها، تعویض هوا معمولا حداقل ۲۰ بار در ساعت یا بیشتر انجام میشود که بسیار بیشتر از تعویض هوا در اتاقهای معمولی مانند ادارات است. همچنین در این سبک اتاق تمیز، آلودگی ایجاد شده توسط افراد و ماشین آلات با هوای ورودی مخلوط و رقیق میشود.

اتاقهای تمیز با جریان هوا تکجهته (Unidirectional Flow)

این نوع اتاقها که در ابتدا با نام «جریان آرام» (Laminar Flow) شناخته میشدند، از حجم هوای بسیار بیشتری نسبت به نوع آشفته استفاده میکنند و تمیزی بسیار بالاتری ارائه میدهند. در اصول اولیه یک اتاق با جریان هوا تک جهته، فیلترهای با راندمان بالا در سراسر سقف یا در برخی سیستمهای دیوارها نصب شده و هوای تمیز را تامین میکنند.

این هوا با سرعت حدود 0.45 متر بر ثانیه (90 فوت بر دقیقه) به صورت تک جهته در سراسر اتاق حرکت میکند. و از طریق کف، آلایندههای هوا را از اتاق خارج میکند. این، سیستم هوای بسیار بیشتری نسبت به اتاق تمیز با تهویه آشفته استفاده میکند، اما به دلیل حرکت جهتدار هوا، انتشار آلودگی در اتاق را به حداقل میرساند و آن را از طریق کف به بیرون هدایت میکند.

با وجود تفاوت روش تهویه، هر دو نوع اتاق تمیز، یعنی آشفته و تکجهته، میتوانند از دستگاههای هوای تمیز مانند میزهای unidirectional یا محفظههای ایزوله استفاده کنند. این دستگاهها بهصورت موضعی هوای فیلتر شده و شرایط هوای بهبود یافته را در مناطقی ارائه میدهند که محصول ممکن است در معرض آلودگی قرار گیرد، مانند ناحیهای که محصول برای باز شدن در برابر آلودگی آماده میشود.

تقسیمبندی اتاقهای تمیز بر اساس حساسیت و فشار

اتاق های تمیز از نظر حساسیت و نیز فشار اتاق ها به دو دسته کلی تقسیم می شوند:

راکتورهای آزمایشگاهی

راکتور آزمایشگاهی یک دستگاه کنترل کننده واکنشی است. این راکتور یک مخزن شیشه ای با روکش است که در آن یک سیال کنترل کننده حرارتی، پمپاژ میشود تا دمای محتویات راکتور را کنترل و تنظیم کند. تعدادی حسگر دیگر مانند دما، pH و فشار نیز برای اندازه گیری و ثبت پارامترهای محتویات راکتور به کار می رود. در واقع می توان اینگونه گفت که راکتورهای آزمایشگاهی وسایلی برای انجام واکنش های شیمیایی تحت نظر و با امکان کنترل پارامترهای مختلف هستند.

ساز و کار راکتور آزمایشگاهی

رآکتورهای یا مانند یک بویلر ساده می باشند که فقط دارای همزن هستند و یا دستگاه های بزرگ مجهز به سیم پیچی های عظیم و قطعات مختلف هستند. معمولاً راکتورهای آزمایشگاهی از انواع ساده تر راکتور می باشند.

ساخت راکتورها نیازمنده مهارت بالایی در زمینه ریاضی، شیمی، ترمودینامیک و … است. همچنین مهندسین این امر باید از چگونگی انجام واکنش و پارامترهای موثر بر آن مانند زمان، دما، فشار، pH، غلظت، سرعت و … اطلاعات کامل داشته باشند و آن را در طراحی انواع راکتورها مورد استفاده قرار دهند.

تاریخچه راکتور آزمایشگاهی

اولین راکتورهای آزمایشگاهی از سیستم های کنترلی مورد استفاده در کارخانه های شیمیایی به وجود آمدند. این راکتورها عموماً به وظایف خاصی اختصاص داشتند زیرا برنامه ریزی دوباره ی آن ها سخت بود. این نمونه های اولیه راکتور، اغلب در خانه یا کارگاه ای کوچک ساخته می شدند و به جای سیستم های نرم افزاری برای کنترل دما و فشار و …، از سخت افزارها استفاده می کردند.

نمونه های امروزی راکتور آزمایشگاهی

سیستم های مدرن راکتورهای امروزی طیف گسترده ای از انواع مختلف هستند که توانایی کار بر روی طیف وسیعی از پارامترها را دارند. معمولاً اطلاعات در این راکتورها برای ذخیره سازی به رایانه منتقل میشوند و کنترل ها لازم مبتنی بر دستورالعمل ها در رایانه انجام میشود. هرچند در دستگاه های دیگر ممکن است، ثبت اطلاعات در خارج از رایانه صورت گیرد.

مزایای راکتور آزمایشگاهی

یکی از محاسن راکتورهای آزمایشگاهی این است که به کاربر کنترل بیشتری بر واکنش های شیمیایی، از جمله کنترل دمای محتویات ظرف، اندازه گیری پارامترهایی مانند pH یا فشار، و کاربردهای اختلاط و پراکندگی می دهند. کنترل های کاربر برای راکتورهای آزمایشگاهی در درجه اول به انواع واکنش هایی که در حال وقوع هستند (پلیمریزاسیون، هیدروکراکینگ و غیره) بستگی دارد. این تنظیمات شامل سرعت جریان، محدوده دما، حجم و محدوده فشار است.

وظیفه ی راکتور آزمایشگاهی

راکتور آزمایشگاهی دستگاهی برای تبدیل مواد اولیه خام از طریق واکنش های شیمیایی به محصولات نهایی می باشد. یک راکتور آزمایشگاهی برای بهینه سازی و بازتولید واکنش های شیمیایی مختلف، پراکندگی، اختلاط و فرآیندهای همگن و ناهمگن طراحی شده است. برای بهبود فرآیندهای کاتالیزوری ناهمگن موجود یا معرفی فرآیندهای جدید، معمولاً مطالعات در مقیاسهای مختلف با راکتورهای آزمایشگاهی، نیروگاه های آزمایشی و کارخانه های صنعتی انجام می شود.

کاربرد راکتور آزمایشگاهی

کاربردهای راکتورهای آزمایشگاهی شامل ترکیب، تجزیه و تبدیل، مخلوط کردن و خشک کردن پودرها، تولید لوسیون ها و کرم ها، تحقیقات سوخت و پردازش الیاف در مایعات و پلیمرها است. این راکتور در صنایعی مانند داروسازی، ساخت مواد آرایشی و بهداشتی، تولیدات پلیمر و پتروشیمی، کشاوزی و… کاربرد دارد.

انواع راکتور آزمایشگاهی

تقسیم بندی های مختلفی برای راکتورها وجود دارد. برای مثال این وسیله در ظرفیت های مختلف برای نمونه های آزمایشگاهی تا نمونه های صنعتی ساخته می شود. جنس مواد ساخت بدنه راکتور، تنظیمات فشار و دما، امکانات جانبی و … عوامل مختلفی دیگری هستند که در تقسیم بندی راکتور نقش دارند. اما به طور کلی راکتورها در دسته بندی زیر وجود دارند:

- پایلوت، مخازنی با حجم کمتر از ۱۰۰ لیتر دارند.

- لوله ای: واکنش ها درون یک لوله اتفاق می افتد و جریان پیوسته را می توان به صورت خارجی گرم کرد یا با یک سیال در گردش پوشش داد.

- راکتورهای آزمایشگاهی برای تحقیق و توسعه در صنایع شیمیایی و داروسازی مورد استفاده قرار می گیرند و شامل دو مدل تک جداره و دوجداره هستند.

- راکتور پالایشگاهی در صنایع پتروشیمی برای تولید محصولات نفتی و پلیمرها به کار می روند.

- راکتور شیمیایی برای تولید مواد شیمیایی مثل چسب، اسید و رزین و حلال استفاده می شود.

- سینت سایزرهای آلی، که اغلب برای سنتز موازی (به عنوان مثال، تولید سریع سرب) استفاده می شوند.

- سینت سایزرهای مایکروویو برای سنتز آلی و معدنی و شیمی پلیمرها ارائه می شوند.

- سایر مدل ها نیز شامل راکتور میکرواکتیویتی، راکتورهای بستر سیال، راکتورهای فشار بالا و غیره است.

مراحل طراحی راکتورها

طراحی مفهومی

طراحی مهندسی

طراحی نرم افزاری

آمادهسازی ساخت

کوره آزمایشگاهی

در ساخت کوره های حجم کوچک که به کوره های آزمایشگاهی معروفند، از فریم هایی که با ورق فولادی با ضخامت ۱ الی ۲ میلیمتر استفاده می شود. که پس از برش لیزری ، خمکاری و شکل دهی می گردد. و با رنگ استاتیک پوشش داده میشود. در ساخت کوره آزمایشگاهی معمولاً سیستم کنترل و تغذیه برق جزئی از شاسی کوره محسوب می شود. و در قسمت زیرین یا کنار شاسی قرار می گیرد. رعایت کمی فاصله هوایی جهت جلوگیری از گرم شدن سیستم کنترل و مدار تغذیه برق ,برای ساخت کوره لازم است به آن توجه شود.

مشخصات کلی کوره آزمایشگاهی

دارای محفظه ای کاملا عایق شده با آجرنسوز و سیمان نسوز و پنبه نسوز می باشد.

المنت های قوی در اطراف محفظه ، دمایی بالا تا حدود ۱۱۰۰ و یا 1500 درجه سانتی گراد ایجاد میکند.

کوره الکتریکی جهت ذوب برخی مواد و نیز گرفتن خاکستر برخی دیگر از مواد کاربرد دارد.

محفظه حرارتی کوره آزمایشگاهی الکتریکی مجهز به ترموستات و ترمومتر و تایمر دیجیتال می باشد.

جنس بدنه خارجی از ورق روغنی با پوشش رنگ الکترواستاتیک کوره ای می باشد.

دقت نمایشگر حدود 2 الی 4 درجه سانتیگراد می باشد.

کوره آزمایشگاهی در حجم های مختلف وجود دارند. چرا که مصارف کوره بسیار زیاد است و از آزمایشگاه کارخانجات گرفته تا معادن ذوب فلزات از این دستگاه استفاده میکنند. به همین علت آنها را از نظر حجم و اندازه در دسته بندی زیر قرار میگیرند:

کوره ها در حجمهای 2، 2.5، 3.5، 4.5، 5.5، 7.5 لیتری وجود دارند.

عایق بندی کوره آزمایشگاهی

یک نمونه دستگاه آزمایشگاهی بایستی استاندارد های خاصی داشته باشد. حال اگر دمای کاری بالا باشد ، ایمنی چندین برابر مهمتر میشود.

لایه های مختلف حفاظت دمایی تشکیل شده کوره گدازه ساز عبارتند از :

- جرم ریختنی جهت پوشش دادن پلیت های المنت.

- فیبر سرامیکی پتوی نسوز جهت مهار حرارت المنت ها.

کیفیت عایق بندی به شکلی بالا هست که در زمانی که دمای داخلی دستگاه 1000 درجه است بدنه ی خارجی آن فقط مقدار بسیار کمی گرم میشود.

کاربرد این کوره در آزمایشگاههای صنایع ، سرامیک و تست قیر و متالوژی و همچنین آزمایشگاههای آبکاری فلزات و قالبهای صنعتی است.

توان مصرفی این دستگاه 2kw در ساعت است و زمان رسیدن به دمای 1000 درجه 70 دقیقه میباشد.

عایق های این کوره کاملاٌ از فیبر سرامیکی درجه 1 با تحمل دمای 1430 درجه تشکیل شده است.

تقطیر آزمایشگاهی

طراحی دستگاه تقطیر آزمایشگاهی یکی از مراحل حیاتی در صنایع شیمیایی، داروسازی، و زیستفناوری است که به جداسازی و خالصسازی ترکیبات مختلف کمک میکند. تقطیر یک فرایند فیزیکی است که بر اصول تبخیر و میعان مبتنی است.

طراحی این تجهیزات

تحلیل نیازها و مشخصات طراحی

انتخاب مواد و اجزاء

بخش حرارتی

سیستم کندانسور

ستون تقطیر

– نوع و طراحی ستون: اگر از تقطیر fractional استفاده شود، طراحی ستون تقطیر، شامل مشخصات بستهبندی (packing) یا سینیها (trays) برای جداسازی مایعات با نقاط جوش مختلف.

– محاسبه تعادلهای حرارتی و مادی: انجام محاسبات برای تعیین احتیاجات تعادل حرارتی و مادی در داخل ستون.

سیستمهای کنترلی

تست و اعتبارسنجی

ساخت و نصب

میکسر آزمایشگاهی

همزن های آزمایشگاهی وسیله هایی هستند که از طریق سیستم های گوناگون، سیالات مختلف آزمایشگاهی را مخلوط می کنند. از آن جایی که سرعت هم زدن نمونه ها و مکرر بودن آن در آزمایش ها اهمیت زیادی دارد. همزن ها از تجهیزات ضروری آزمایشگاهی هستند. انواعی از این میکسرهای آزمایشگاهی علاوه بر مخلوط کردن نمونه ها، عمل گرم کردن را نیز به طور همزمان انجام می دهند.

مخلوط همگنی که در نهایت به وسیله ی همزن ها تهیه می شود در آزمایش های مختلف در آزمایشگاه ها و همچنین در صنایع متفاوت به طور متعدد مورد استفاده قرار می گیرد. این دستگاه ها در آزمایشگاه هایی مانند آزمایشگاه بیوتکنولوژی، علوم زیستی و تصفیه ی فاضلاب کاربرد زیادی دارند. همچنین از صنایع گوناگونی که دستگاه های میکسر در آن ها به فراوانی کاربرد دارند، می توان به صنایع دارویی، لوازم آرایشی، الکترونیکی، مواد غذایی و… اشاره کرد.

ساختار و قطعات دستگاه میکسر آزمایشگاهی کدام اند؟

به طور کلی اجزا و ساختارهای تشکیل دهنده ی همزن های آزمایشگاهی بسته به نوع همزن و با توجه به آن متفاوت می باشند. رایج ترین نوع همزن ها که همزن های مغناطیسی می باشند. شامل یک میله به نام stir bar، محفظه ای به جهت نگهداری مایعات (به طور مثال ارلن) و صفحه ی مغناطیسی با ساختارهای تنظیم کننده می باشند. بر روی این دستگاه ها نیز پیچ هایی برای تنظیم سرعت گردش میله و در بعضی موارد برای کنترل میزان حرارت قرار دارد. میکسرها همچنین شامل آهن رباهای قوی برای تشکیل میدان مغناطیسی در دستگاه می باشند. مخلوط کن های آزمایشگاهی پیچیده ای نیز وجود دارند که دارای ساختارهای پیچیده و تخصصی تری هستند. از این ساختار های پیچیده می توان پروانه، canister wall، پاروی مخلوط کن، موتور، پایه برقی، پایه اصلی کل دستگاه و… را نام برد.

انواع میکسرهای آزمایشگاهی

انواع مختلفی از نمونه آزمایشگاهی این دستگاه وجود دارد که در ادامه به چند مورد از آنها اشاره میکنیم:

اختلاط آزمایشگاه برشی بالا

دستگاه اختلاط آزمایشگاه برشی بالا مراحل مختلف مواد را به مرحله مداوم منتقل یا پراکنده می کند. این فرایند اختلاط را در ترکیباتی متمرکز می کند که به طور معمول غیرقابل تجزیه هستند.

نوع چند منظوره

میکسر آزمایشگاهی چند کاره

· مخلوط کردن

میکسر آزمایشگاهی چند منظوره در ترکیب و جمع آوری مواد مختلف کمک خواهد کرد.

نتیجه نهایی ترکیب یک مخلوط یکنواخت خواهد بود.

· همگن سازی

برای تشکیل مخلوط یکنواخت می توانید از این دستگاه برای ترکیب عناصر متنوع استفاده کنید.

این ماده به ساختن یک محلول یکنواخت از دو مایعات یا عناصر غیر محلول کمک می کند.

· حل شدن

شما از دستگاه برای ترکیب یک ماده جامد استفاده می کنید تا یک مخلوط یکنواخت در یک مایع تشکیل شود.

در پایان ، شما قادر خواهید بود به یک راه حل مداوم برسید.

· تجزیه

دستگاه همچنین می تواند در شکستن عناصر مختلف در واحدهای بسیار کوچک به شما کمک کند.

این عناصر قدرت و انسجام را از دست می دهند و به تدریج به قسمت های کوچکتر فرو می روند.

· امولسیون کننده

برای تشکیل امولسیون می توانید از دستگاه برای مخلوط کردن انواع مختلف مایعات غیرقابل استفاده استفاده کنید.

دستگاه در امولسیون مایعات با ضخامت متنوع کمک خواهد کرد.

3. مخلوط کن گرداب

همچنین می توانید از آن به عنوان گرداب استفاده کنید.

میکسر روبان

میکسرها یا میکسرهای روبان دارای فرورفتگی های افقی U با همزن روبان مخصوص هستند. همچنین دارای همزن مارپیچ خارجی و داخلی است. از آنجا که روبان داخلی مواد را از یک جهت حرکت می کند ، روبان بیرونی آن را به جهت مخالف منتقل می کند.

طراحی میکسر

طراحی میکسر ها بسیار متنوع است. در این عمل فاکتور هایی گوناگون همچون اشغال حداقل فضا. درصد بالای همگنسازی، نیاز به حداقل زمان جهت همگنسازی، انعطافپذیری بالا. مصرف حداقل انرژی، نصب آسان و حداقل زمان تخلیه و بارگیری را مدنظر داشته و رعایت می نماییم. با استفاده از علوم مهندسی به طراحی و ساخت انواع میکسر ها در صنایع مختلف میتوان پرداخت.

این دستگاه ها برای مخلوط کردن در مقیاس کوچک مناسب هستند. آنها به موتورهای پنوماتیک یا برقی که محدوده دنده کاهش یافته یا سرعت مستقیم درایو دارند ، اعتماد می کنند. مخلوط کردن شفت ها با پروانه های قابل تعویض و قابل جابجایی ، قابلیت تطبیق طرح های مختلف را فراهم می آورد.

در این بخش با طرح های متنوع میکسرهای آزمایشگاهی با مزایا و کاستی های آنها آشنا می شوید.

· میله برقی راد و حلقه برقی

این نوع میکسر آزمایشگاهی با یک درایو برقی و مواد از جنس استنلس استیل است. همچنین ، از کاهش اندازه ذرات و پراکندگی مواد تشکیل دهنده، تیغه پراکندگی دارد. از نظر وزنی سبک است و می توانید آن را به راحتی از یک مکان به مکان دیگر منتقل کنید.

· استریرس راد و رینگ درایو هوا

طراحی میکسر آزمایشگاهی دارای سر درایو هوا است که سر مخلوط کردن را کار می کند. همچنین دارای سر درایو حلقه ای است که در رانندگی همزن ها کمک خواهد کرد. قابل حمل است و دارای پایه میله ای برای پشتیبانی از همزن های سر درایو است. میله هوا قدرت کافی را برای سایر کاربردهای نیرومند فراهم نمی کند.

· بسته های استاندارد راد و حلقه درایو

این بسته دارای یک درایو هوا با شافت از جنس استنلس استیل است. سر درایو از نظر وزنی سبک بوده و امکان عملکرد مناسب میکسر را فراهم می آورد.

برای کار با این دستگاه نیازی به منبع برق ندارید.

· غلتک میلز

این شامل یک قوطی گالن و دو کوارته برای فرز و مخلوط کردن دسته های کوچک رنگ ، چسب و جوهر است. این ماده از رسانه های سنگ زنی مانند توپ های فلزی برای خرد کردن ذره 100 برابر اندازه ذرات مورد نظر خود استفاده می کند. این دستگاه دارای یک واحد حفاظت از اضافه بار است و حداکثر ظرفیت آن تا 12 پوند است. همچنین دارای موتور خنک کننده فن خنک کننده 1/75 HP است.

· شیکرها

اینها یکی از شیکرهای ژیروسکوپی گالن برای استفاده با طیف گسترده ای از مواد هستند. این به برق برای منبع انرژی بستگی دارد. همچنین دارای یک درایو دنده ای است و می توانید یکی از کمترین یا بالاترین میزان صدا را انتخاب کنید. چرخ دنده ها نیاز به قرقره ، تسمه تعویض و درایوهای اصطکاک را برطرف می کند. این دستگاه دارای یک تایمر با سیستم بستن یک مرحله ای است.

· چرخ دنده درایو هوا و بسته بندی

از یک سر درایو هوا ، شافت از جنس استنلس استیل و یک پروانه تیغه تشکیل شده است. سر درایو هوا دارای وزن سبک بوده و از سرعت متغیر برای مخلوط کردن حلالها و مواد قابل اشتعال مختلف برخوردار است. بنابراین ، خطر ایجاد شعله در صورت بروز هرگونه خطا را کاهش می دهد. این میله و یک حلقه وجود دارد که به شما امکان می دهد تا سر درایو را بر روی مهر با بستن C نصب کنید. موتور هوا همچنین قابلیت انعطاف پذیری دستگاه را فراهم می کند. برای استفاده با برق مناسب نیست زیرا می تواند باعث شعله های آتش شود.

· همزن هوا با چاک

از آنجا که هوا هدایت می شود ، خطر ایجاد شعله به جای میکسرهای برقی را کاهش می دهد. برای نصب سرهای درایو از یک براکت میله و حلقه استفاده شده است. این ماده حداکثر اضطراب را در هنگام استفاده از انرژی کافی فراهم می کند. موتور گاستریک هوا در بهبود قابلیت اطمینان و اختلاط انعطاف پذیری آن کمک می کند. با وجود طراحی های مختلف ، میکسرهای آزمایشگاهی دارای بخش های مختلفی هستند که آن را کامل می کنند.

انواع سیستم کنترلی

سیستمهای کنترلی در آزمایشگاههای صنعتی و اتوماسیون دستگاهها به منظور نظارت، کنترل و بهینهسازی فرایندها و تجهیزات صنعتی طراحی شدهاند. این سیستمها معمولاً به دستههای زیر تقسیم میشوند:

2 دیدگاه

آیا در مجموعه شما استاندارد های سکوبندی رعایت می شود؟

با سلام و وقت بخیر

بله استاندارد سکوبندی رعایت می شود.

برای اطلاعات بیشتر میتونین با مدیریت در ارتباط باشید.